Изобретение относится к обработке материалов резанием и может быть использовано при шлифовании различных труднообрабатываемых материалов кругами из сверхтвердых материалов (СТМ).

Шлифование кругами из СТМ различных современных быстрорежущих сталей и твердых сплавов сталкивается с серьезными трудностями из-за повышенного износа кругов. Поэтому необходима разработка способов повышения износостойкости кругов.

Известен способ повышения эксплуатационных свойств абразивного инструмента в процессе шлифования путем пропитки готового инструмента растворами отвержда- ющих веществ с последующей сушкой и термообработкой. В качестве отверждаю- щих веществ используют смолы на основе гексахлорциклофосфозотриена и (или) его производных. Однако данный способ трудоемок, требует специального оборудования и защиты обслуживающего персонала от возможного воздействия вредных хлорсо- держащих соединений. Кроме того, такой способ неприменим для кругов из сверхтвердых абразивов, так как их рабочий слой имеет значительно меньшую пористость по сравнению со шлифовальными кругами из обычных абразивов.

Известен также способ повышения эксплуатационных свойств абразивного инструмента при шлифовании, который заключается в том, что абразивный инструмент пропитывают раствором стеарина в ацетоне с последующей сушкой при температуре окружающей среды. Однако такой способ трудоемок, требует специального оборудования для защиты обслуживающего персонала, так как в процессе шлифования стеарин начинает испаряться вследствие высоких температур, выделяя вредные газообразные вещества. Кроме того, раствор стеарина в ацетоне не всегда приемлем для пропитки кругов из сверхтвердых материалов, имеющих меньшую пористость по срэвСО

С

vj vi

sQ

сл о ч

нению со шлифовальными кругами из обычных абразивов.

Наиболее близким по технической сущности к предлагаемому является способ по- вышения эксплуатационных свойств абразивного инструмента при шлифовании. В данном способе для повышения эксплуатационных свойств абразивного инструмента осуществляют пропитку путем установки абразивного инструмента в сосуд с жидкой средой (жидкий азот, гелий), выдерживают определенное время (10-15 мин) в зависимости от характеристики инструмента, затем вынимают и сушат. Такой способ действительно дает эффект, однако он не обеспечивает получения инструмента с высокой стойкостью, необходимой для обработки твердых сплавов и керамических материалов. Данный способ требует специального оборудования для пропитки абразивных кругов в жидком азоте или гелии, которые кипят при низких температурах: азот имеет температуру кипения -196°С, а гелий - 269°С.

Поэтому для упрощения технологии пропитки и повышения эксплуатационных свойств абразивного инструмента необходимо разработать такой способ обработки твердосплавных материалов, который улучшил бы износотойкость кругов из СТМ.

Цель изобретения - повышение износостойкости круга из сверхтвердых материалов и упрощения технологии пропитки.

Эта цель достигается тем, что производят пропитку абразивного круга в воде, имеющей активность ионов водорода 0,2х х1СГ8.,.0, г/л, а выдержку круга в воде производят в течение 20...155 часов.

Физическая сущность положительных эффектов, характерных для предлагаемого решения, заключается в следующем. Перед процессом шлифования режущий слой круга из СТМ подвергается пропитке водой таким образом, чтобы заполнить ею поры связки круга. В порах под влиянием твердой поверхности связки и зерен формируется устойчивая по отношению к внешним ,воздействиям ориентационная структура воды, которая несколько отличается от состояния воды в объеме. Между молекулами такой воды, находящейся в порах, действуют более сильные, чем дисперсионные, силы водородных связей. В целом для данного решения вода в порах круга имеет двойной положительный эффект: во-первых, наличие воды в порах вместо пустот увеличивает демпфирующую способность связки, вода приобретает свойство связующего, между молекулами которого действуют более сильные, чем дисперсионные, силы водородных

связей. Это способствует тому, что связка более эффективно сопротивляется воздействию стружки обрабатываемого материала и износ кругов уменьшается. Во-вторых, вода из пор под воздействием сжимающего усилия стружки выдавливается и попадает в зону резания, где она производит охлаждающий эффект. Кроме того, поровая вода имеет увеличенное число поверхностных

ОН-групп, способных к образованию связей С-О-Н с ювенильной поверхностью алмаза, в результате чего уменьшается схватывание алмазного зерна с обрабатываемым материалом и снижается износ алмазного круга.

Обыкновенная пропитка водой рабочего слоя кругов из сверхтвердых абразивных материалов не дает положительного результата, если не соблюдаются следующие условия. Впервые проведенными экспериментами установлено, что выдержка алмазного круга в воде должна быть в диапазоне 20...155 ч. При меньшем времени выдержки происходит недостаточное насыщение пор рабочего слоя круга водой. Поровое давление не достигает оптимальных величин и отсутствует как эффект демпфирования, так и эффект выдавливания воды из пор в зону резания. При выдержке более 155 ч вода начинает распространяться не

только по порам, но и по межзеренным границам, что резко охрупчивает связку и снижает износостойкость круга.

Поскольку в порах важную роль играют силы водородных связей воды, активность

водородных ионов воды, применяемой для пропитки, должна быть более 0, г/л, При меньшей активности водородных ионов такие силы водородных связей ослабевают и демпфирующая способность поровой воды снижается. При активности водородных ионов более 0, г/л получается недо- статок ОН-групп и это не позволяет образовывать с алмазов эффективных связей С-О-Н, что приводит к снижению износостойкости круга.

Промежуток времени от окончания пропитки до начала процесса шлифования не должен превышать 130 ч. При большем времени вода, находящаяся в порах, подвергается испарению, поровое давление падает и вода в порах перестает играть положительную роль, что снижает износостойкость круга до исходных перед пропиткой значений. Если процесс шлифования производят

без СОЖ, необходимо, что сумма времени работы алмазного круга, пропитанного в воде, и перерывов в работе не превышала 130 ч. По истечении этого времени необходимо вновь произвести процесс пропитки алмазного круга в воде в течение 20.,..155 ч. Если процесс шлифования ведут с использованием СОЖ, то алмазный круг может находиться в работе до полного износа, необходимо только, чтобы перерывы в работе не превы- шали 130 ч. В том случае, когда время перерыва в работе превысит 130 ч, необходимо повторить процесс пропитки алмазного круга в воде.

Приведем пример конкретного осуще- ствления предлагаемого способа. Для этого берем алмазный круг формы 12А2-450, 150х10хЗх32-АС6 125/100-М020-2-100% и помещаем его в емкость с водой, имеющей показатель активности ионов водорода 0,9х

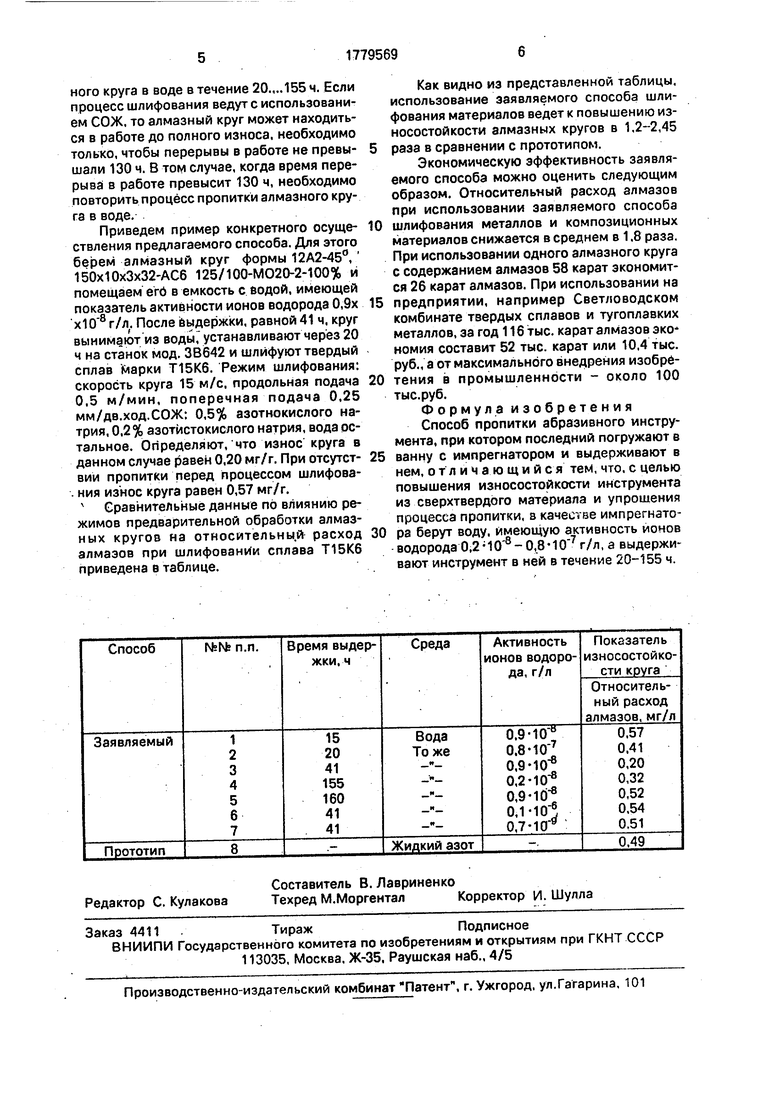

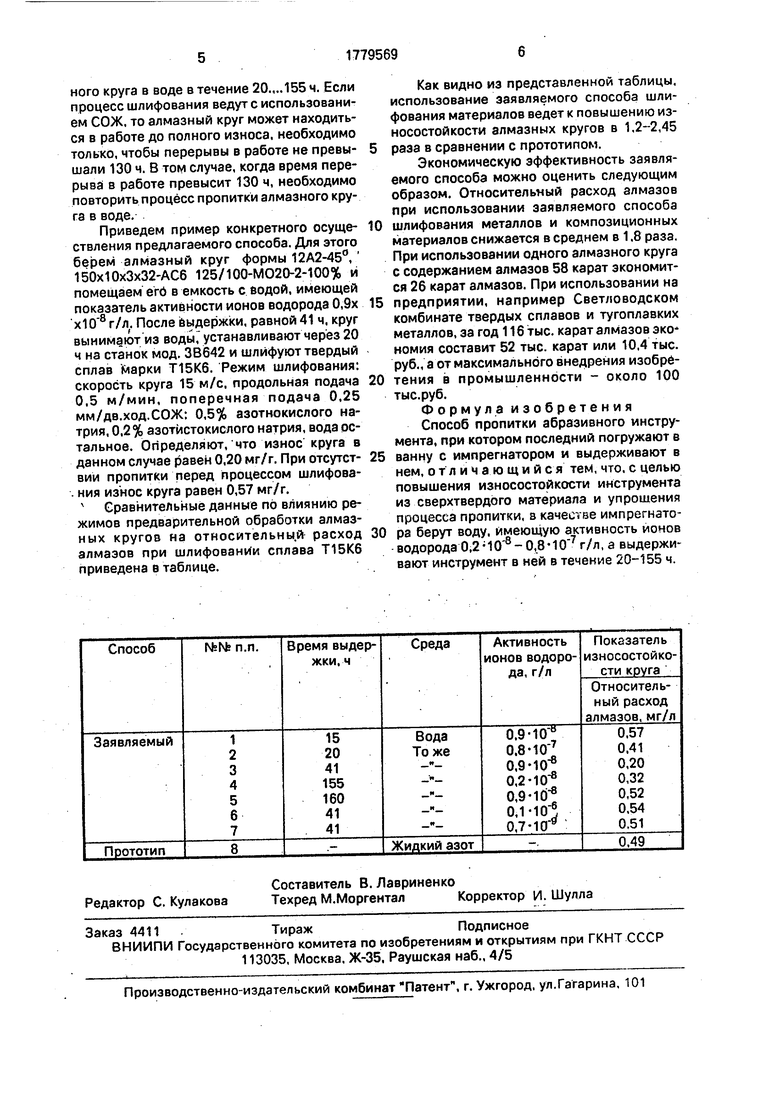

г/л. После выдержки, равной 41 ч. круг вынимают из воды устанавливают через 20 ч на станок мод. ЗВ642 и шлифуют твердый сплав марки Т15К6. Режим шлифования: скорость круга 15 м/с, продольная подача 0,5 м/мин, поперечная подача 0,25 мм/дв.ход.СОЖ: 0,5% азотнокислого натрия, 0,2% азотйстокислого натрия, вода остальное. Определяют, что износ круга в данном случае равен 0,20 мг/r. При отсутст- вии пропитки перед процессом шлифова. ния износ круга равен 0,57 мг/г. 4 Сравнительные данные по влиянию режимов предварительной обработки алмазных кругов на относительны расход алмазов при шлифовании сплава Т15К6 приведена в таблице.

Как видно из представленной таблицы, использование заявляемого способа шлифования материалов ведет к повышению износостойкости алмазных кругов в 1.2-2,45 раза в сравнении с прототипом.

Экономическую эффективность заявляемого способа можно оценить следующим образом. Относительный расход алмазов при использовании заявляемого способа шлифования металлов и композиционных материалов снижается в среднем в 1.8 раза. При использовании одного алмазного круга с содержанием алмазов 58 карат экономится 26 карат алмазов. При использовании на предприятии, например Светловодском комбинате твердых сплавов и тугоплавких металлов, за год 116 тыс. карат алмазов эко номия составит 52 тыс. карат или 10,4 тыс. руб., а от максимального внедрения изобретения в промышленности - около 100 тыс. руб.

Формула изобретения

Способ пропитки абразивного инструмента, при котором последний погружают в ванну с импрегнатором и выдерживают в нем, отличающийся тем, что, с целью повышения износостойкости инструмента из сверхтвердого материала и упрощения процесса пропитки, в качестве импрегнато- ра берут воду, имеющую активность ионов водорода 0,2;10 8-0, г/л, а выдерживают инструмент в ней в течение 20-155 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлическая связка | 1978 |

|

SU1021093A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1989 |

|

SU1712393A1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО ИЗДЕЛИЯ И АБРАЗИВНОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ МЕТОДОМ | 1997 |

|

RU2147508C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ЭЛЕМЕНТОВ И ИНСТРУМЕНТОВ (ВАРИАНТЫ) И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2166425C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1990 |

|

RU2073590C1 |

| Способ бесцентрового абразивного шлифования | 1988 |

|

SU1708592A1 |

| МЕТАЛЛИЧЕСКАЯ СВЯЗКА ДЛЯ ИЗГОТОВЛЕНИЯ СЕГМЕНТОВ НА ОСНОВЕ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2296041C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО АБРАЗИВА С ПОКРЫТИЕМ | 2005 |

|

RU2378231C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЖУЩЕЙ СПОСОБНОСТИ ШЛИФОВАЛЬНОГО КРУГА | 2001 |

|

RU2185951C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОЙ ИЗНОСОСТОЙКОСТИ СВЯЗКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2000 |

|

RU2167047C2 |

Использование: при шлифовании кругами из сверхтвердых материалов твердых сплавов, керамики и быстрорежущих сталей. Сущность изобретения: инструмент погружают в ванну с водой, имеющей активность ионов водорода 0,...0, г/л, и выдерживают в ней в течение 20...155 ч. 1 табл.

| Способ повышения эксплуатационных качеств абразивного инструмента | 1976 |

|

SU558787A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Способ повышения эксплуатационных свойств абразивного инструмента | 1977 |

|

SU865646A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| СПОСОБ ПОВЫШЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ АБРАЗИВНОГО ИНСТРУМЕНТА | 0 |

|

SU366963A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-12-07—Публикация

1991-01-30—Подача