Изобретение относится к сварке малоуглеродистых низколегированных сталей, а именно к порошковым проволокам для сварки открытой дугой во всех пространственных положениях.

Известен состав порошковой проволоки, содержащий малоуглеродистую стальную оболочку и порошкообразную шихту. Состав включает следующие компоненты, мас.%: мрамор 1-1.4; рутиловый концентрат 4,5-5,1; плавиковый шпат 5,2-6,2; ферромарганец 08-1.0- ферротитан 0,35-0,4; алюминиевый порошок 1-1,2; кремний 0,6- 0,8; железный порошок 8-9 углеродистый барий 0,7-0,9; малоуглеродистая стальная оболочка - остальное.

Однако при сварке известной проволокой образуется большое количество жидко- текучего шлака, что затрудняет сварку во всех пространственных положениях, кроме

нижнего. Кроме того, крупнокапельный перенос при сварке известной проволокой затрудняет формирование качественного металла шва, а введение в данную шлаковую систему активных раскислителей приводит к образованию пор в металле шва.

Известна принятая за прототип порошковая проволока для электродуговой сварки малоуглеродистых низколегированных сталей, содержащая малоуглеродистую стальную оболочку, заполненную порошкообразной шихтой следующего состава, мае %: рутиловый концентрат 10-20; силикат-глыба 5-10; ферромарганец 5-10; тальк 2-5; полиэтилен 3-7; мрамор 1-3; железный порошок - остальное.

Однако при сварке этой проволокой из- за окислительной атмосферы дугового пространства на поверхности металла шва образуется окисная пленка, состоящая из

XI

оо О О

VI о

вюстита, который достраивает кубическую решетку металла шва (cr-Fe) и прочно сцепляется со швом, что приводит к ухудшению отделимости шлака, особенно при сварке в разделку. Кроме того, в результате интенсивного выгорания углерода повышается чувствительность к порообразованию в результате формирования газовых включений типа СО.

Известная порошковая проволока характеризуется крупнокапельным переносом, что не позволяет проводить сварку во всех пространственных положениях.

Целью изобретения является улучшение отделимости шлаковой корки и снижение чувствительности к порообразованию при одновременном обеспечении сварки во всех пространственных положениях,

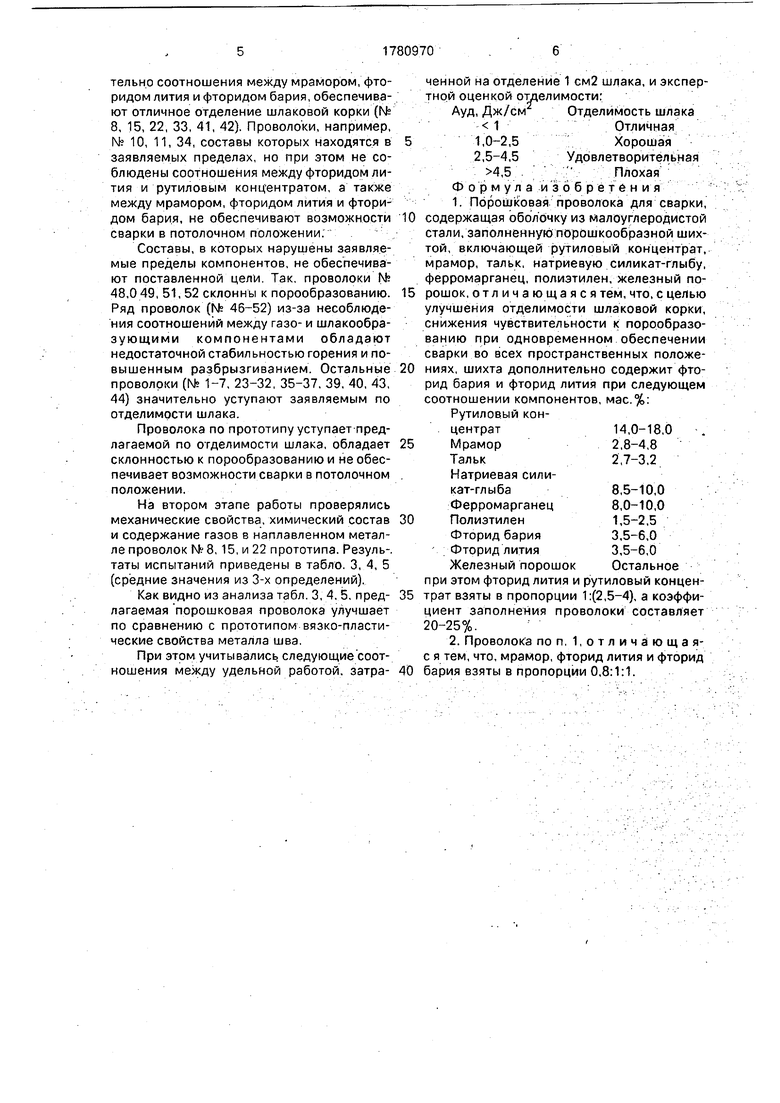

Это достигается тем, что в порошковой проволоке, содержащей оболочку из малоуглеродистой стали, заполненную порошкообразной шихтой, включающей рутиловый концентрат, мрамор, тальк, силикат-глыбу, ферромарганец, полиэтилен, железный порошок, согласно предполагаемому изобретению, шихта дополнительно содержит фторид бария и фторид линия при следующем соотношении компонентов, мас.%: Рутиловый концентрат14,0-18,0 Мрамор 2,8-4,8 Тальк 2,7-3,2 Натриевая силикат- глыба 8,5-10.0 Ферромарганец 8,0-10,0 Полиэтилен1,5-2,5 Фторид бария 3,5-6,0 Фторид линия 3,5-6,0 Железный порошок Остальное, при этом фторид лития и рутиловый концентрат взяты в пропорции 1:2,5-4, а коэффициент заполнения проволоки составляет 20-25%.

С целью дальнейшего улучшения отделимости шлаковой корки мрамор,фторид лития и фторид бария взяты в пропорции 0,8:1:1.

Известно введение лития и бария в порошковую проволоку. Однако в известном техническом решении эти элементы введены в шлаковую систему основного типа и в сочетании с остальными компонентами обеспечивают уменьшение разбрызгивания, снижение напряжения на дуге, усилие эффекта удаления кислорода, азота, серы.

В предлагаемом составе литий и барий вводят в рутило-силикатную систему В этом случае в результате образов зния шпинелей типа происходит переход от моноклинной структуры к тетрагональной и

при происходящем в результате превращений резком увеличении шлакового объема достигается самоотделение сварочного шлака. Одновременно повышается вязкость

рутилового шлака , что способствует сварке во всех пространственных положениях. Фторид лития и рутиловый концентрат вводят в предлагаемый состав в соотношении 12,5-4.

0 В известной порошковой проволоке шпинели не образуются, возникают трудности с отделимостью шлака при сварке в разделку. Известная порошковая проволока не обеспечивает тех свойств, которыми обла5 дает предлагаемый состав.

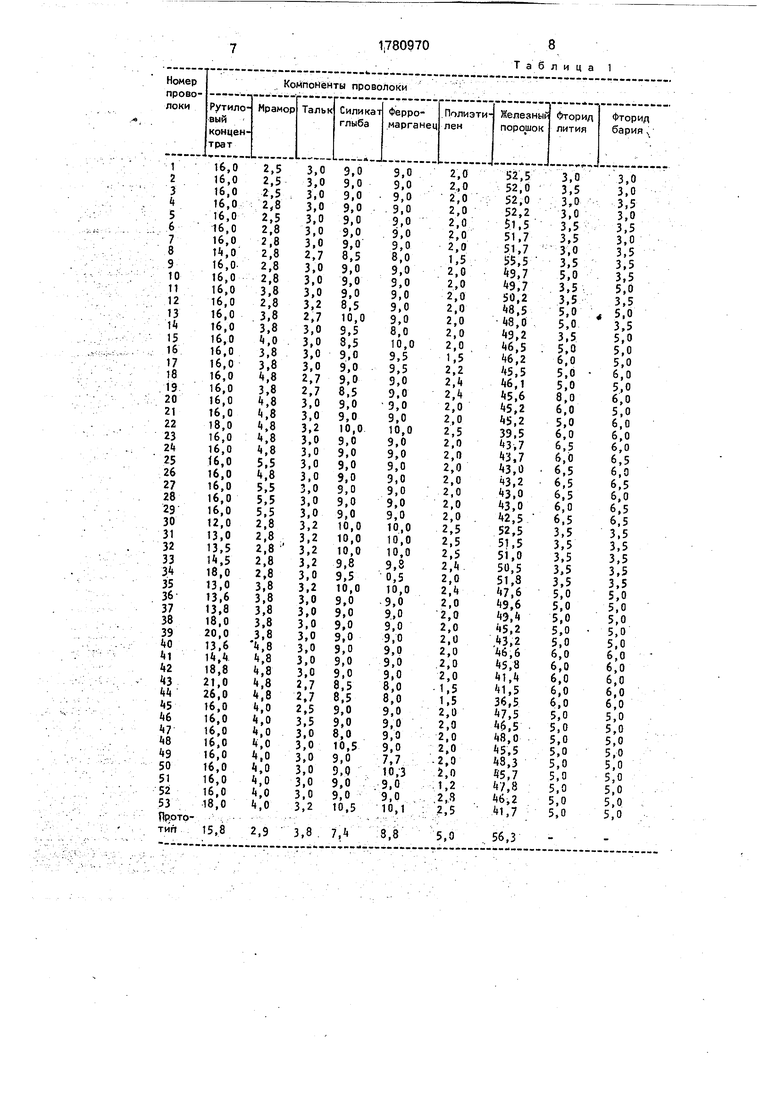

Для проведения испытаний предлагаемой сварочной проволоки были изготовлены представленные в табл. 1 варианты проволоки.

0Порошковую проволоку изготовляли на

пятибарабанном стане производства АЗТМ.

Предварительно смешанную шихту за- вальцовывали в ленту из стали 08КП разме5 ром 10x0,3 мм и протягивали по маршруту 2,7 ,5 ,15 .95 -И ,78 ,6 мм. Коэффициент заполнения проволоки-22%. Всего было изготовлено 53 партии проволоки и одна партия по прототипу.

0Сварку изготовленными проволоками

производили на пластинах их Ст. 3 размером 450x100x14 мм с V-образной разделкой в нижнем, наклонном, вертикальном, полупотолочном и потолочном положениях по5 луавтоматическим способом на постоянном токе обратной полярности. Режим сварки: сварочный ток 140-200 А, напряжение на дуге 20-22 В.

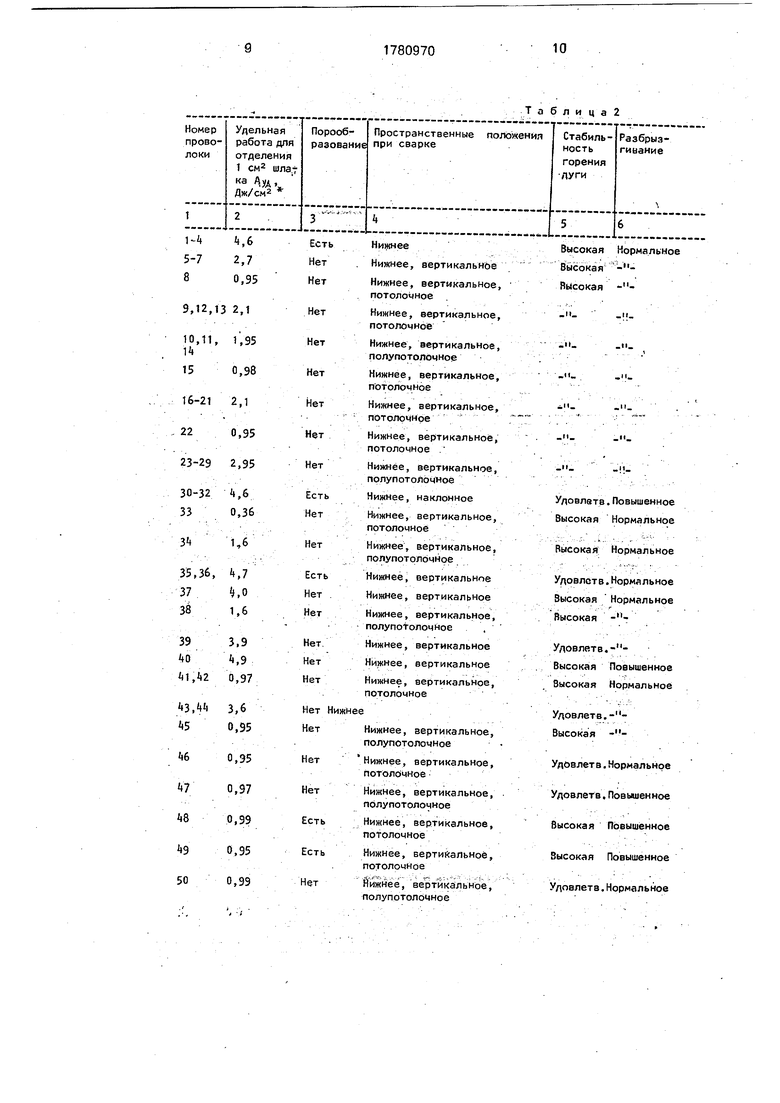

На первом этапе проверялись свароч0 но-технологические свойства различных вариантов проволок. За основные критерии были взяты отделимость шлаковой корки, возможность сварки и различных пространственных положениях и склонность к поро5 образованию. Кроме того, учитывалась стабильность горения дуги и степень разбрызгивания. Результаты экспериментов приведены в табл. 2.

Как видно из данных табл. 2, проволоки

0 Ms 9,12,13,16-21,38, составы которых находятся в заявляемых пределах с соблюдением соотношения между фторидом лития и рутиловым концентратом, обеспечивают хорошую отделимость шлаковой корки, отсут5 ствие порообразования, нормальное разбрызгивание и высокую стабильность горения дуги, Одновременно при этом обеспечивается возможность сварки во всех пространственных положениях. При этом проволоки, в которых соблюдены дополнительно соотношения между мрамором, фторидом лития и фторидом бария, обеспечивают отличное отделение шлаковой корки (№ 8, 15, 22, 33, 41, 42). Проволоки, например, № 10, 11, 34, составы которых находятся в заявляемых пределах, но при этом не соблюдены соотношения между фторидом лития и рутиловым концентратом, а также между мрамором, фторидом лития и фторидом бария, не обеспечивают возможности сварки в потолочном положении.

Составы, в которых нарушены заявляемые пределы компонентов, не обеспечивают поставленной цели Так, проволоки N; 48,0 49, 51, 52 склонны к порообразованию. Ряд проволок (Ns 46-52) из-за несоблюдения соотношений между газо- и шлакообрэ- зующими компонентами обладают недостаточной стабильностью горения и повышенным разбрызгиванием. Остальные проволоки (№ 1-7, 23-32, 35-37, 39, 40, 43, 44) значительно уступают заявляемым по отделимости шлака.

Проволока по прототипу уступает предлагаемой по отделимости шлака, обладает склонностью к порообразованию и не обеспечивает возможности сварки в потолочном положении.

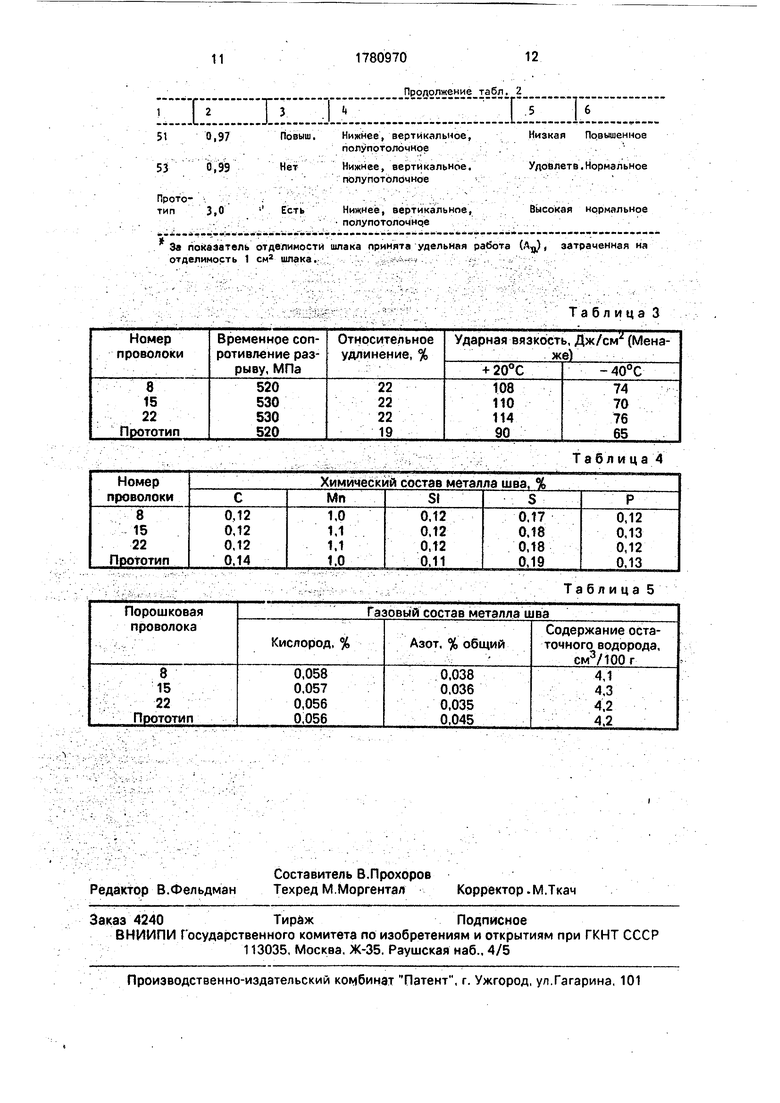

На втором этапе работы проверялись механические свойства, химический состав и содержание газов в наплавленном металле проволок № 8, 15, и 22 прототипа. Резуль-. таты испытаний приведены в табло. 3, 4, 5 (средние значения из 3-х определений).

Как видно из анализа табл. 3, 4. 5. пред- лагаемая порошковая проволока улучшает по сравнению с прототипом вязко-пластические свойства металла шва.

При этом учитывались следующие соотношения между удельной работой, затра-

ченной на отделение 1 см2 шлака, и экспертной оценкой отделимости:

Отделимость шлака

Ауд, Дж/см 1

1,0-2,5

2,5-4,5

4,5

Отличная Хорошая Удовлетворительная

Плохая Формула изобретения

1.Порошковая проволока для сварки, содержащая оболочку из малоуглеродистой стали, заполненную порошкообразной шихтой, включающей рутиловый концентрат, мрамор, тальк, натриевую силикат-глыбу, ферромарганец, полиэтилен, железный порошок, отличающаяся тем, что, с целью улучшения отделимости шлаковой корки, снижения чувствительности к порообразованию при одновременном обеспечении сварки во всех пространственных положениях, шихта дополнительно содержит фторид бария и фторид лития при следующем соотношении компонентов, мас.%:

Рутиловый концентрат14,0-18,0 Мрамор 2,8-4,8 Тальк 2,7-3,2 Натриевая силикат-глыба 8,5-10,0 Ферромарганец 8,0-10,0 Полиэтилен 1,5-2,5 Фторид бария 3,5-6,0 Фторид лития 3,5-6,0 Железный порошок Остальное при этом фторид лития и рутиловый концентрат взяты в пропорции 1:(2,5-4), а коэффициент заполнения проволоки составляет 20-25%.

2.Проволока по п. 1,отличающая- с я тем, что, мрамор, фторид лития и фторид бария взяты в пропорции 0,8:1:1.

Таблица 1

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1999 |

|

RU2166419C2 |

| Состав порошковой проволоки | 1976 |

|

SU611746A1 |

| Состав порошковой проволоки | 1980 |

|

SU921737A1 |

| Состав порошковой проволоки для механизированной сварки низкоуглеродистых и низколегированных сталей открытой дугой | 1982 |

|

SU1054001A1 |

| Состав порошковой проволоки | 1982 |

|

SU1063562A1 |

| Состав порошковой проволоки | 1982 |

|

SU1021546A1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| Шихта порошковой проволоки | 1986 |

|

SU1368140A1 |

| Состав порошковой проволоки | 1980 |

|

SU833412A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 2004 |

|

RU2274535C2 |

Сущность изобретения: порошковая проволока включает стальную малоуглеродистую оболочку и порошкообразную шихту. Шихта содержит мас.%: рутиловый концентрат 14,0-18,0; мрамор 2,8-4,8; тальк 2.7-3,2; натриевая силикат-глыба 8,5-10,0; Ферромарганец 8,0-10,0; полиэтилен 1,5- 2,5; фторид бария 3,5-6,0, фторид лития 3,5-6,0; железный порошок остальное. Фторид лития и рутиловый концентрат взяты в пропорции 1/(2,5-4). Коэффициент заполнения 20-25%. Изобретение позволяет улучшить отделимость шлаковой корки, снизить чувствительность к порообразованию, обеспечить сварку во всех пространственных положениях, улучшить отделимость шлаковой корки при отношении мрамора, фторида лития и фторида бария равном 0,8:1:1. 1 з. п. ф-лы, 5 табл.

- Удовлатв.Повышенное Высокая Нормальное

Высокая Нормальное

Удовлет в.Нормя ль мое Высокая Нормальное Высокая - Уловлетв. Высокая Повышенное Высокая Нормальное

Уловлетв. Высокая - Удовлетв.Нормальное Удовлете.Повышенное Высокая Повышенное Высокая Повышенное Уловлетв.Нормальное

11

За показатель отделимости шлака примята удельная работа (Ад), затраченная на отделимость 1 см2 шлака.

Продолжение табл. 2

Таблица 3

Таблица 4

Таблица 5

| Состав порошковой проволоки | 1980 |

|

SU921737A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 0 |

|

SU315552A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-15—Публикация

1990-08-21—Подача