(54) СЮСТАВ ПОРСЖ1КОВОЙ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая проволока для сварки | 1990 |

|

SU1780970A1 |

| Состав порошковой проволоки для механизированной сварки низкоуглеродистых и низколегированных сталей открытой дугой | 1982 |

|

SU1054001A1 |

| Состав порошковой проволоки | 1982 |

|

SU1063562A1 |

| СОСТАВ ШИХТЫ САМОЗАЩИТНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ | 1992 |

|

RU2032515C1 |

| Состав порошковой проволоки | 1979 |

|

SU821107A1 |

| Состав порошковой проволоки | 1980 |

|

SU833412A1 |

| Состав порошковой проволоки | 1982 |

|

SU1021546A1 |

| Шихта порошковой проволоки | 1981 |

|

SU1009679A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ ПОДВОДНОЙ СВАРКИ | 2014 |

|

RU2595161C2 |

| Состав порошковой проволоки | 1978 |

|

SU831467A1 |

Изобретение относится к сварке ниэко углероаистых и низколепфованных стале открытой дугой во всех пространственны положениях. Известен; состав У порошковой про волоки ОЛЯ сварки конструкционных: сталей, содержащий следующие компоненты, вес. %: Рутиповый концентрат 6-6.4 6,4-6,7 Плавиковый шпат Мрамор 1,6-1.9 1-1,6 Ферромарга нец Ферросилиций 0.1-2 22-24 Железный порошок О-3,6 Ферротитан Остально Стальная оболочка Однако эта порошкова проволока проявляет неудовлетворительные сварочн технологические свойства и характеризуется повышенной чувствительностью к порш:тости металла сварных швов. Известен также состав 2 порошков проволоки, содержащий следующие компо венты. вес. %: Мрамор 1,7-2,4 Плавиковый шпат5-6,8 Рутиловый концентрат4,8-6,4 Ферромарганец0,9-1,2 Железный порошок 16-21 Ферротнтан1,4-2 Алюминий1,8-2,6 Кремний О.4-О,6 Малоуглеродистая сталь оболочки Остальное. Однако известная порошковая, провоа характеризуется неудовлетворительготделимостью шлака, а также нетаточной защитой зоны горения дуги взаимодействия с воздухом. Цель изобретения - снижение газонашенности металла шва и повышение нологических свойств порошковой прооки. Поставленная цель достигается тем, состав дополнительно содержит углелый барий .при с5ледук1цем соотношекомпонентов, вес. %:

Мрамор1-1,4

Pyiиловый концентрат 4,5-5,1

Ппавнковый шпат5,2-6,2

Ферромарганец0,8-1

Ферротагганd,35-O,4

Алкииганиевый порошок1-1,2 Кремний 0,6-О,8 Железный порошок8-9 Малоуглеродистая сталь оболочки Остальное. БарвЙ углекислый вводится в качестве гаэообразуювдего коки.онента Ввеаение его совместно с мрамором позволяе расширить температурный аиапааон выаеления углекислого газа, обеспечивая эффективную газовую защиту сварочной ванны. .Кроме того, барий углекислый

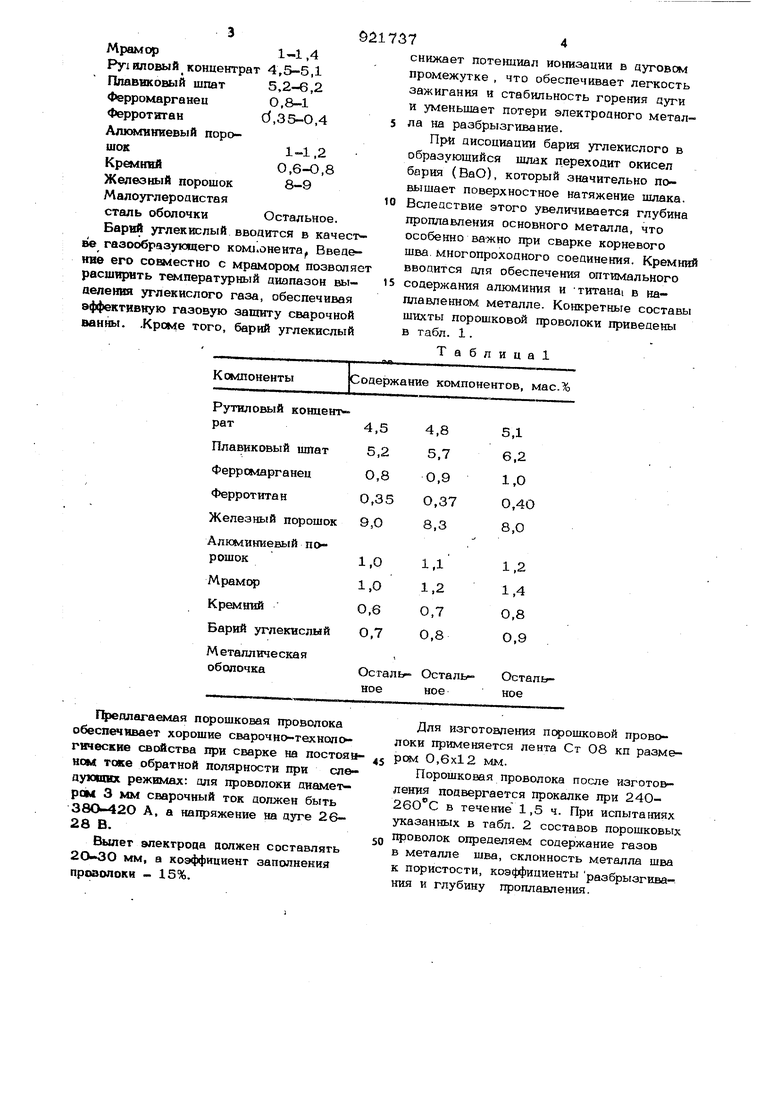

Компоненты

Рутиловый концентрат

Плавиковый шпат Ферромарганец Ферротитан Железный порошок

Алюминиевый порошок

Мрамсчр

Кремний

Барий углекислый

Металлическая оболочка

Г плагаемая порошковая проволока обеспечивает хорошие сварочно-технологические свойства при сварке на постояаиом токе обратной полярности при слеауюшюс режимах: для проволоки диаметром 3 мм сварочный ток должен быть 38О-42О А, а напряжение на дуге 26- 28 В.

Вылет электрода должен составлять 2О-ЗО мм, а коэффициент заполнения проволоки - 15%.

снижает потенциал ионизации в цуговом промежутке , что обеспечивает легкость зажигания и стабильность горения дуги и уменьшает потери электродного металла на разбрызгивание.

При дисоциации бария углекислого в образующийся шлак переходит окисел бария (ВаО), который значительно повышает поверхностное натяжение шлака,

Вследствие этого увеличивается глубина продлавления основного металла, что особенно ва-жно при сварке корневого шва. многопроходного соединения. Кремний вводится для обеспечения оптимального

содержания алюминия и титана в наплавленном, металле. Конкретные составы шихты порошковой проволоки приведены в табл. 1..

Таблица

Содержание компонентов, мас.%

1,2

1,1 1.2 1,4 0.7 0,8 0,9 0.8

Остальл - Осталь ное ное

Для изготовления пс ошковой проволоки применяется лента Ст 08 кп размером 0,6x12 м.

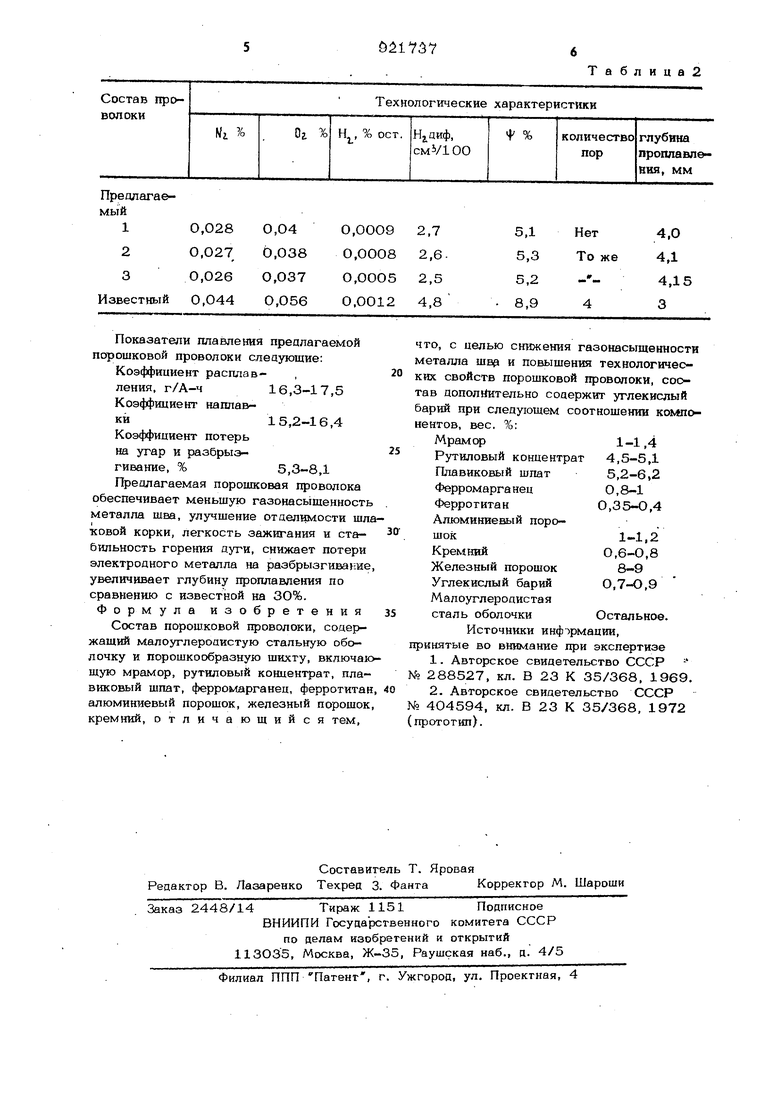

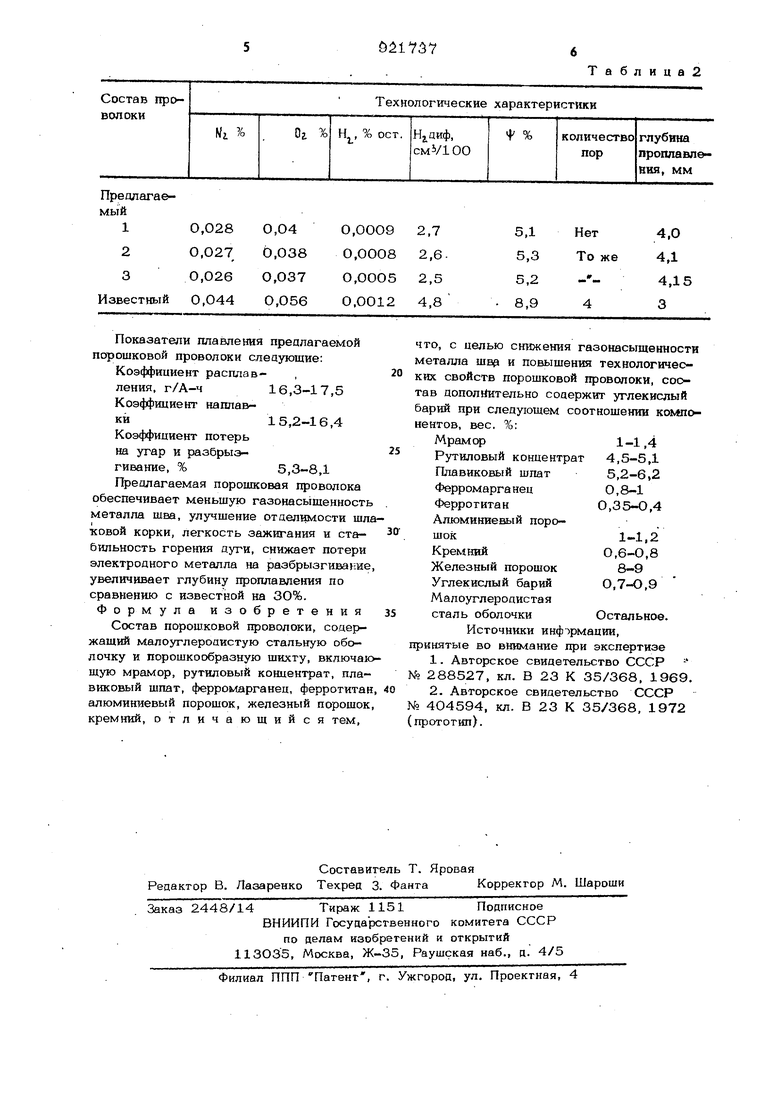

Порошковая проволока после изготовления подвергается прокалке при 24026ОС в течение 1,5 ч. При испытаниях указанных в табл. 2 составов порошковых проволок определяем содержание газов в металле шва, склонность металла шва к пористости, коэффициенты разбрызгивания и глубину проплавления. Показатели плавления предлагаемой порошковой проволоки слецующие: Коэффициент расплав- ,20 ления. г/А-ч16,3-17,5 Коэффициент наплавки1 5,2-16,4 Коэффициент потерь на угар и разбрызгивание, %5,3-8.1 Преолагаемая порошковая проволока обеспечивает меньшую газонасышенность металла шва, улучшение отделимости шлаковой корки, легкость зажигания и стабильность горения дуги, снижает потери электродного металла на разбрызгивание, увеличивает глубину проплавления по сравнению с известной на 30%. Формула изобретения 35 Состав порошковой проволоки, содержащий малоуглеродистую стальную оболочку и порошкообразную шихту, включаюшую мрамор, рутиловый концентрат, плавиковый шпат, ферромарганец, ферротитан, 40 алюминиевый порошок, железный порошок, кремний, отличающийся тем.

Таблица2 ч м ки та ба не пр № № (п о, с целью снижения газонасыщенности талла швэ и повышения технологичесх свойств порошковой проволоки, соов дополнительно содержит углекислый рий при следующем соотношении KOKtnc нтов, вес. %: Мрамф1-1,4 Рутиловый концентрат 4,5-5Д Плавиковый шпат5,2-6,2 Ферромарганец0,8-1 Ферротитан0,35-О,4 Алюминиевый порошок1-1,2 Кремний 0,6-0,8 Железный порошок 8-9 Углекислый барий О,7-О,9 Малоуглеродистая сталь оболочки Остальное. Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР 288527, кл. В 23 К 35/368, 1969, 2.Авторское свидетельство СССР 404594, кл. В 23 К 35/368, 1972 ототип).

Авторы

Даты

1982-04-23—Публикация

1980-03-17—Подача