Изобретение относится к области получения циклических карбонатов, в частности, к усовершенствованному способу получения циклических карбонатов реакцией оксида олефина с диоксидом углерода в присутствии катализатора. Циклические карбонаты используют в качестве растворителей полимеров, в синтезе полиэфиров, полиуретанов.

Известен способ получения циклических карбонатов реакцией оксида олефина с диоксидом углерода в присутствии катализатора- галоидных солей щелочных или ще- лочно-земельных металлов при температуре 180-220°С, давлении 3-10 МПа, количество катализатора 0,01-5% от реакционной массы. Регенерацию катализатора проводят термической обработкой смолы, оставшейся после перегонки, при 150-200°С в течение 2-10 ч с последующим прокаливанием в токе азота при 650-700иС.

Недостатками способа являются повышенные энергозатраты, связанные с проведением процесса (температура 180-220°С, давление 3-10 МПа), а также применение трудно регенерируемого катализатора.

Известен способ получения циклических карбонатов реакцией оксида олефина с диоксидом углерода в присутствии катализатора - смеси галогенидов или карбонатов щелочных металлов и комплексообразую- щего реагента (краун-эфиры, М,М,М,М-тетра- метилэтилендиамин и др.). Реакцию проводят при 120°С в течение 5 ч.

Недостатком способа является использование трудно регенерируемого катализатора.

Наиболее близким к изобретению по технической сущности является способ пол-, учения циклических карбонатов путем взаимодействия оксида олефина с диоксидом углерода в присутствии каталитической системы, состоящей из галогенида алюминия,

со

с

VI

со

ю

00

титана, хрома, молибдена, вольфрама, железа, кобальта или никеля с концентрацией от 0,034 до 0,2 моль/л и основания Льюиса (трифенилфосфин, триэтиламин, трибутила- мин) при мольном отношении галогенид металла.основание Льюиса 1:1-5, в среде полярных растворителей - тетрагидрофура- на, оксетана, оксида пропилена. Реакция протекает при 20°С и 0,1 МПа в течение 7 дней с выходом от 15 до 78%.

Недостатками способа являются: сравнительно низкий выход целевого продукта, высокая токсичность наиболее эффективного основания Льюиса трифенилфосфина и отсутствие возможности его многократного использования

Цель изобретения - повышение выхода циклокарбоната, снижение безопасности процесса за счет применения менее токсичного основания Льюиса, которое также можно выделить известными методами, например, ректификацией и использовать многократно, а также интенсификация процесса

Указанная цель достигается способом получения циклических карбонатов реакцией оксида олефина с диоксидом углерода в присутствии каталитической системы, состоящей из галогенида металла именования Льюиса, в качестве которого используют ди- метилформамид, повышающий каталитическую активность галогенида металла и легко отделяющийся от продуктов реакции ректификацией Металл регенерируется из продуктов в виде малорастворимого осадка, образующегося в конце реакции под давлением диоксида углерода.

Реакцию проводят при температуре 100-150°С. давлении 2,5-5 МПа, количестве галогенида 1-10%, диметилформамида 50- 80% От реакционной массы.

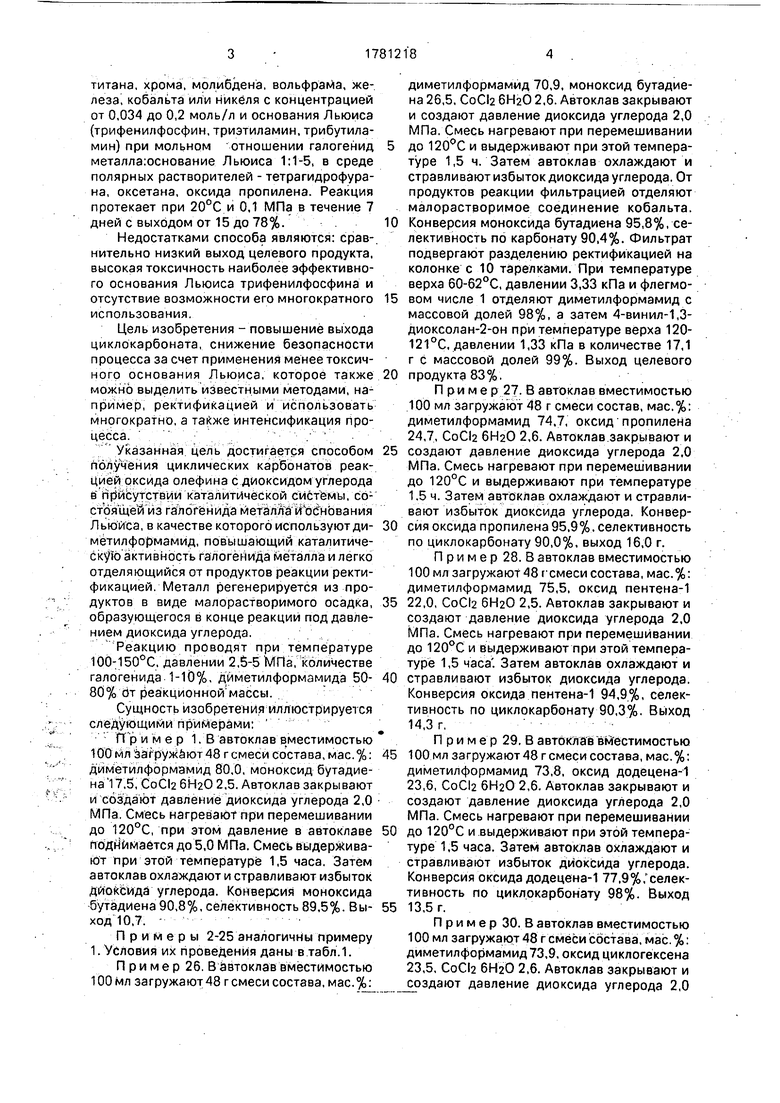

Сущность изобретения иллюстрируется следующими примерами:

ГГр и м е р 1. В автоклав вместимостью 100 мл загружают 48 г смеси состава, мае %. диметилформамид 80,0, моноксид бутадиена 17,5, СоС12бНаО 2,5. Автоклав закрывают и создают давление диоксида углерода 2,0 МПа Смесь нагревают при перемешивании до 120°С, при этом давление в автоклаве поднимается до 5,0 МПа. Смесь выдерживают при этой температуре 1,5 часа. Затем автоклав охлаждают и стравливают избыток диоксида углерода. Конверсия моноксида бутадиена 90,8%, селективность 89,5%. Вы- ход 10,7.

Примеры 2-25 аналогичны примеру 1. Условия их проведения даны в табл.1.

Пример 26 В автоклав вместимостью 100 мл загружают 48 г смеси состава, мае. %.

диметилформамид 70,9, моноксид бутадиена 26,5, CoCl2 6Н20 2,6. Автоклав закрывают и создают давление диоксида углерода 2,0 МПа. Смесь нагревают при перемешивании до 120°С и выдерживают при этой температуре 1,5 ч. Затем автоклав охлаждают и стравливают избыток диоксида углерода. От продуктов реакции фильтрацией отделяют малорастворимое соединение кобальта. Конверсия моноксида бутадиена 95,8%, селективность по карбонату 90,4%. Фильтрат подвергают разделению ректификацией на колонке с 10 тарелками. При температуре верха 60-62°С, давлении 3,33 кПа и флегмо- вом числе 1 отделяют диметилформамид с массовой долей 98%, а затем 4-винил-1,3- диоксолан-2-он при температуре верха 120- 121°С, давлении 1,33 кПа в количестве 17,1 г с массовой долей 99%. Выход целевого продукта 83%.

Пример 27. В автоклав вместимостью 100 мл загружают 48 г смеси состав, мас.%: диметилформамид 74,7, оксид пропилена 24,7, CoCl2 6H20 2,6. Автоклав закрывают и создают давление диоксида углерода 2,0 МПа. Смесь нагревают при перемешивании до 120°С и выдерживают при температуре 1.5 ч. Затем автоклав охлаждают и стравливают избыток диоксида углерода Конверсия оксида пропилена 95,9%, селективность по циклокарбонату 90,0%, выход 16,0 г.

П р и м е р 28. В автоклав вместимостью 100 мл загружают 48 f смеси состава, мае. %: диметилформамид 75,5, оксид пентена-1 22,0, CoCl2 6H20 2,5. Автоклав закрывают и создают давление диоксида углерода 2,0 МПа. Смесь нагревают при перемешивании до 120°С и выдерживают при этой температуре 1,5 часа . Затем автоклав охлаждают и стравливают избыток диоксида углерода. Конверсия оксида пентена-1 94,9%, селективность по циклокарбонату 90,3%. Выход 14,3 г

Пример 29. В автоклав вместимостью 100 мл загружают 48 г смеси состава, мае %: диметилформамид 73,8, оксид додецена-1 23,6, CoCl2 6H20 2,6. Автоклав закрывают и создают давление диоксида углерода 2,0 МПа Смесь нагревают при перемешивании до 120°С и выдерживают при этой температуре 1,5 часа. Затем автоклав охлаждают и стравливают избыток диоксида углерода. Конверсия оксида додецена-1 77,9%,селективность по циклокарбонату 98%. Выход 13,5г.

Пример 30. В автоклав вместимостью

100 мл загружают 48 г смеси состава, мае %:

диметилформамид 73,9, оксид циклогексена

23,5, CoCl2 6H20 2,6. Автоклав закрывают и

срздают давление диоксида углерода 2,0

МПа. Смесь нагревают при перемешивании до 120°С, выдерживают при этой температуре 1,5 часа, затем автоклав охлаждают и стравливают избыток диоксида углерода. Конверсия оксида циклогексена 21.0%, се- лективность по циклокарбонату78%. Выход Зг.

Пример 31.В автоклав вместимостью 100 мл загружают 48 г смеси состава, мас.%: диметилформамид 75,7. оксид октадиена- 1,7 21,7, CoCl2 6Н20 2,6. Автс -лав закрывают и создают давление диокс да углерода 2,0 МПа. Смесь нагревают при перемешивании до 120°С и выдерживают при этой температуре 1.5 ч. Затем автоклав охлаждают и стравливают избыток диоксида углерода. Конверсия оксида октадиена-1,7 96,9%, селективность по циклокарбонату93%. Выход 15,3 г.

Пример 32. В автоклав вместимостью 100 мл загружают 48 г смеси состава, мас.%: диметилформамид 73,0, оксида стирола 24,5, CoCh 6Н20 2,5. Автоклав закрывают и создают давление диоксида углерода 2,0 МПа. Смесь нагревают при перемешивании до 120°С и выдерживают при этой температуре 1,5 часа. Затем автоклав охлаждают и стравливают избыток диоксида углерода. Конверсия оксида стирола 85,2%, селективность по циклокарбонату 80,0%. Выход 12,1 г.

Пример 33. В автоклав вместимостью 100мл загружают48 г смеси состава, мас.%: диметилформамид 72,4%, эпихлоргидрина 25.0, CoCl2 6H20 2,6, Автоклав закрывают и создают давление диоксида углерода 2,0 МПа. Смесь нагревают при перемешивании до 120°С и выдерживают при этой температуре 1,5 часа. Затем автоклав охлаждают и стравливают избыток диоксида углерода. Конверсия эпихлоргидрина 92,5%, селективность по циклокарбонату 94,7%. Выход 16.4г.

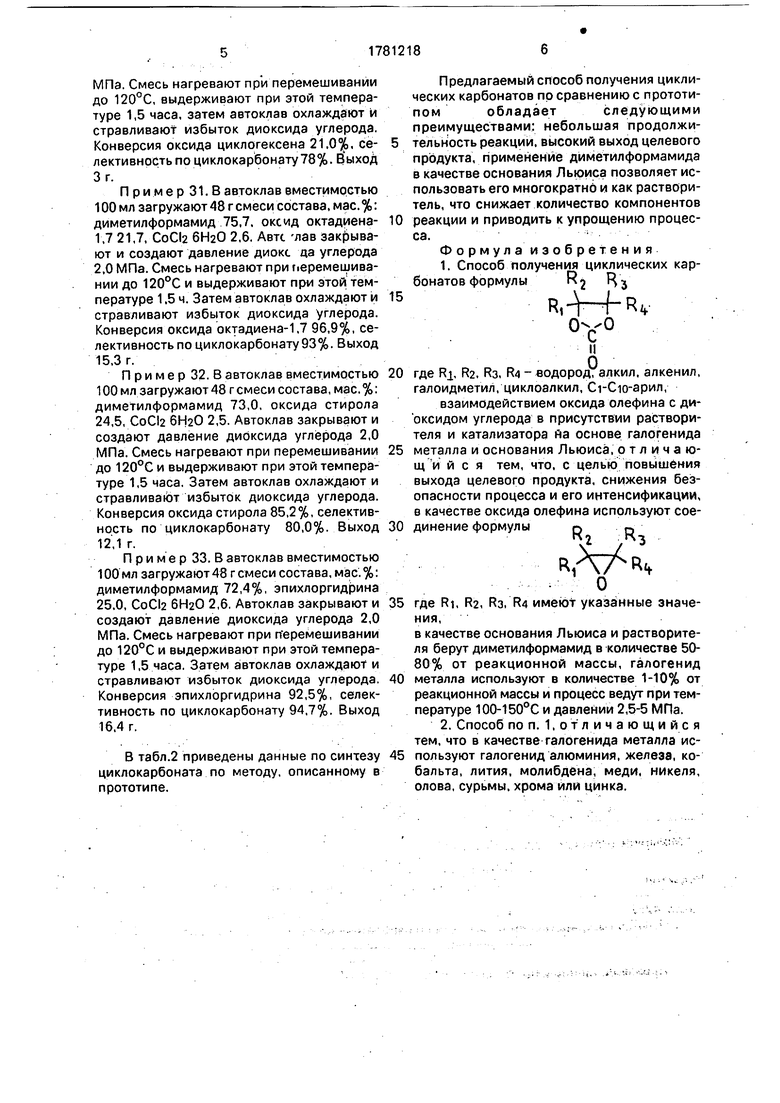

В табл.2 приведены данные по синтезу циклокарбоната по методу, описанному в прототипе.

Предлагаемый способ получения циклических карбонатов по сравнению с прототипомобладаетследующимипреимуществами: небольшая продолжительность реакции, высокий выход целевого продукта, применение диметилформамида в качестве основания Льюиса позволяет использовать его многократно и как растворитель, что снижает количество компонентов реакции и приводить к упрощению процесса.

Формула изобретения

1.Способ получения циклических карбонатов формулыR2 RJ

R.-t-f-Rv °Y°

II

где R, R2, Ra, R4 - водород, алкил. алкенил, галоидметил, циклоалкил, Ci-Сю-арил,

взаимодействием оксида олефина с диоксидом углерода в присутствии растворителя и катализатора на основе галогенида металла и основания Льюиса, отличающийся тем, что. с целью повышения выхода целевого продукта, снижения безопасности процесса и его интенсификации, в качестве оксида олефина используют соединение формулыпо

К

RA/RH,

где RI, R2, Ra, R4 имеют указанные значения,

в качестве основания Льюиса и растворителя берут диметилформамид в количестве 50- 80% от реакционной массы, галогенид металла используют в количестве 1-10% от реакционной массы и процесс ведут при температуре 100-150°С и давлении 2,5-5 МПа.

2.Способ по п. 1,отличающийся тем, что в качестве галогенида металла используют галогенид алюминия, железа, кобальта, лития, молибдена, меди, никеля, олова, сурьмы, хрома или цинка.

Условия и результаты синтеза циклических карбонатов по призерам 1-25

Т а б-л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛИЧЕСКИХ КАРБОНАТОВ С МНОГОКРАТНЫМ ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА | 1996 |

|

RU2128658C1 |

| Способ получения циклопентенкарбоната каталитическим карбоксилированием 1,2-эпоксициклопентана | 2017 |

|

RU2636940C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА, МЕЧЕННОГО СТАБИЛЬНЫМ ИЗОТОПОМ C | 2010 |

|

RU2440826C1 |

| СПОСОБ СИНТЕЗА ЦИКЛИЧЕСКИХ КАРБОНАТОВ | 2016 |

|

RU2701555C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2,5-ДИГИДРОФУРАНА | 1996 |

|

RU2105004C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ТРИМЕРИЗАЦИИ, ОЛИГОМЕРИЗАЦИИ ИЛИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ (ВАРИАНТЫ) И СПОСОБ ТРИМЕРИЗАЦИИ, ОЛИГОМЕРИЗАЦИИ ИЛИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОЙ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ | 1993 |

|

RU2104088C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА, МЕЧЕННОГО СТАБИЛЬНЫМ ИЗОТОПОМ C | 2009 |

|

RU2415837C2 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ГАЛОГЕНИРОВАНИЯ И НЕОБЯЗАТЕЛЬНОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ ОТ C ДО C (ВАРИАНТЫ) | 2002 |

|

RU2284984C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ ОКСОСИНТЕЗА НА ОСНОВЕ ЭТИЛЕНА | 2020 |

|

RU2756174C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПЕНТАНОНА | 2010 |

|

RU2448945C1 |

Использование: в качестве растворителей полимеров, в синтезе полиуретанов. Сущность изобретения: продукт цикличе- ские карбонаты формулы I 6-C(0)-0-CRiR2- CRaR. где Ri, R2, Ra, R4 Н, алкил, алкенил, галоидметил, циклоалкил, арил Ci-Cio, выход 62-88%, селективность 67-91 %. реагент I: оксид олефина формулы II O:CRiR2-CR3R4, где Ri, R2, Ra, R4 имеют указанные значения. Реагент 2: диоксид углерода. Условия реакции: в среде ДМФА, в присутствии галоге- нида металла (Al, Fe, Co, Li, Mo, Cu, Ni, Sn, Sb, Cr или Zn) при 100-150°С, 2,5-5 МПа. 1 з.п. ф-лы, 2 табл.

ДНФА рециклов. 8цделен ректификацией

Синтез циклокарбоната из оксида пропилена и диоксида углерода в присутствии различных каталитических систем при нормальной температуре и давлении (продолжительность реакции 7 дней, в 10 мл оксида пропилена) по прототипу

Таблица 2

| Устройство для вырезывания блоков из мягких пород и для проходки подземных камер | 1949 |

|

SU89076A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Способ этикетирования бобин с нитками, намотанными на бумажные патроны | 1960 |

|

SU141081A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Ratzenhofer M | |||

| and H.KIsch | |||

| Metal- Catalyzed Synthesis of cyclic carbonates from carbon dioxide and oxiranes | |||

| - Angew Chem., 1980, v | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Автоматический тормоз к граммофону | 1921 |

|

SU303A1 |

Авторы

Даты

1992-12-15—Публикация

1990-12-26—Подача