1

(21)4872843/05

(22)11.10.90

(46)15 12.92. Бюл. №46

(71)Производственное объединение Кап- ролактам

(72)А.Г.Кронман, В.Я.Колесников, Г.Л.Гро- шев, Л.В.Лешина, Г.В.Бутаков, П.А.Телегин, Ю.М.Шипов, С.В Левашова, Т.Г.Губанова и Н.И.Верховцева

(56)Зильберман Е.Н., Томащук В.И., Горбачевская И.И., Котляр И.Б, Пластмассы, 1967, Ms 1.C.5-7.

Патент Японии

№ 47-36022, кл. С 08 F 114/06, 1972. (54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛХ- ЛОРИДА

(57)Использование: в качестве пластических материалов с улучшенными диэлектрическими свойствами и термостабильностью. Сущность изобретения: суспензионная полимеризация винилхлоридэ в присутствии защитных коллоидов и маслорастворимых инициаторов. В состав полимеризационной рецептуры вводят стабилизирующую систему, содержащую стеарат бария, эпоксиди- рованное соевое масло и дифенилолпропан, причем первый компонент загружается в реакционную смесь в начале до подачи мономера, а остальные две в конце полимеризации после падения давления на 0,5-1 кгс/см. Интервал концентраций сте- арата бария, эпоксидированного соевого масла и дифенилолпропана составляет соответственно 0,1-0,3; 0,15-0,25:0,02-0,06% в расчете на полимер. 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛХЛОРИДА | 1995 |

|

RU2096421C1 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 2013 |

|

RU2529493C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИОННОГО ПОЛИВИНИЛХЛОРИДА | 2007 |

|

RU2352586C1 |

| Способ получения суспензионного поливинилхлорида | 1990 |

|

SU1787990A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛХЛОРИДА | 2004 |

|

RU2275384C2 |

| Способ получения суспензионного поливинилхлорида | 1990 |

|

SU1835402A1 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 1992 |

|

RU2046807C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИОННОГО ПОЛИВИНИЛХЛОРИДА | 2007 |

|

RU2346009C1 |

| ВЫСОКОНАПОЛНЕННАЯ ПОЛИВИНИЛХЛОРИДНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2550400C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1987 |

|

SU1552616A1 |

Изобретение относится к химии высокомолекулярных соединений, в частности, синтезу суспензионного поливинилхлорида (ПВХ) и одновременному улучшению таких основных показателей, как термостабильность и диэлектрические свойства.

Переработка рассматриваемого полимера в пластические материалы (листы, пленки, трубы, фитинги) осуществляется, как,правило, с использованием достаточно сложных рецептур, в состав которых входят термостабилизаторы, смазки, пластификаторы, красителя, а также модификаторы целевого назначения Этому вопросу посвящен обширнейший материал в специальной литературе, однако в отдельных случаях значительного успеха в улучшении качества полимера по тем или иным показателям можно достичь при введении в полимеризационную рецептуру конкретных соединений, несущих определенные функциональные нагрузки.

При изучении суспензионной полимеризации ВХ в присутствии солей карбоно- вых кислот, в частности, стеаратов металлов, показано, что наличие в реакционной системе указанных соединений в количестве 0,5% от мономера приводит к повышению термостабильности полимера. Так зтот показатель при 165°С для стеаратов кадмия, свинца и бария равен соответственно 10, 15 и 16 мин.

Одновременно следует отметить, что при традиционном методе переработки ПВХ сочетание стабилизаторов типа стеаратов металлов (кальция, цинка, бария, кадмия) с эпоксисоединениями (/ -нафтооксипропе- ноксид) обеспечивает получение материачг00

го

СА)

лов, удельное объемное электрическое сопротивление ру которых находится в пределах 1.0-3,0 10.

Наиболее близким по технической сущности является способ получения 5 ПВХ путем инициированной диизопропил- пероксидикарбонатом суспензионной полимеризации ВХ в присутствии стеаратов (бария, кальция, цинка), высшего алифатического спирта(цетиловый) и органического 10 растворителя типа низших спиртов (бутиловый, амиловый, октиловый), или галоидоп- роизводных ароматических соединений (моно- и дихлорбензол). Отмечается, что цвет полученного таким способом полимера 15 остается неизменным после пятиминутного вальцевания при 170°С. Необходимо подчеркнуть, что использование органического растворителя в реакционной системе создает предпосылки для увеличения количества 20 примесей, как на полимере, так и в маточнике, а также усложняет в значительной степени очистку сточных вод.

Однако особый интерес представляет осуществление синтеза суспензионного 25 ПВХ с использованием полимеризацион- ной рецептуры, обеспечивающей одновременно улучшению целого комплекса свойств полимера. Поэтому целью изобретения является повышение термостабиль- 30 ности и диэлектрических свойств ПВХ.

Для улучшения термостабильности и удел ьногообьемного электрического сопротивления предлагается вводить в процессе полимеризации стабилизирующую систему 35 состоящую из стеарата бария СБ, эпоксиди- рованногосоевого масла ЭСМ и дифенилол- пропана ДФП, причем первый компонент загружается в начале и реакционную смесь до подачи мономера, а второй и третий - 40 вместе в конце, после падения давления на 0,5-1 кгс/см2. В качестве отличительного признака заявляемого способа полимеризации ВХ следует отметить применение ука- занной стабилизирующей системы, 45 порядок загрузки ее ингредиентов, а также весьма узкий интервал концентраций каждого из них.

Последний составляет для СБ, ЭСМ и ДФП соответственно 0,1-0,3; 0,15-0,625 и 50 0,02-0.06, в расчете на ПВХ.

Пример 1. В реактор емкостью 30 м3 подается 16000 кг обессоленной воды; 10,5 кг стеарата бария (0,15% от ПВХ); 900 г едкого натра и осуществляется вакуумиро- 55 вание в течение 30 мин. После проверки на герметичность загружается 500 л 0,54 %-но- го водного раствора метоцела-метилоксип- ропилцеллюлозы (2,7 кг в расчете на

100%-ный продукт), и реакционная масса перемешивается 30 минут, затем в реактор сливается 8500 кг винилхлорида и подается инициатор ди-2-этилгексилпероксидикар- бонат. После получасового перемешивания реакционная масса нагревается до режимной температуры (51°С). а при падении давления на 0,5-1 кгс/см2 в реактор загружается стабилизирующая система, содержащая 14 кг эпоксидирова нного соевого масла (0,2% от ПВХ); 1,5 г дифен ил on пропана (0,02% от ПВХ) и 14 кг диметилфталата. После перемешивания в течение 30 минут производится дегазация незаполимеризо- вавшегося мономера, суспензия подается на центрифугу, а отжатый полимер поступает на сушку. Высушенный и просеянный через сито 0315 полимер оценивали по показателям термостабильность пленки (ГОСТ 14332-78) и удельное объемно электрическое сопротивление (ГОСТ 6433.2-71).

Термостабильность ПВХ определена по ГОСТ 14332-78. Для этого предварительно готовится пленка по следующей рецептуре: 100 м.ч ПВХ, 50 м.ч. пластификатора, 0,305 м ч стеэрата кадмия. Смесь из указанных компонентов перемешивают до однородной массы и нагревают 30-40 мин на водяной бане при 80-90°С. Приготовленный замес подвергают вальцеванию при температуре 160 ±2°С с последующим снятием пленки толщиной 2±0,2 мм. Из пластиката нарезают 8-10 образцов размером 6x40x2 мм, помещают их в термостат в пробирках с вазелиновым маслом при 160 ±1°С. Образцы вынимают последовательно через каждые 5 мин, охлаждают и сравнивают между собой, предварительно прикрепив на диаграмму с указанием времени испытания. За результат испытания принимают максимальное время в минутах, за которое цвет испытуемого образца не изменился по сравнению с контрольным.

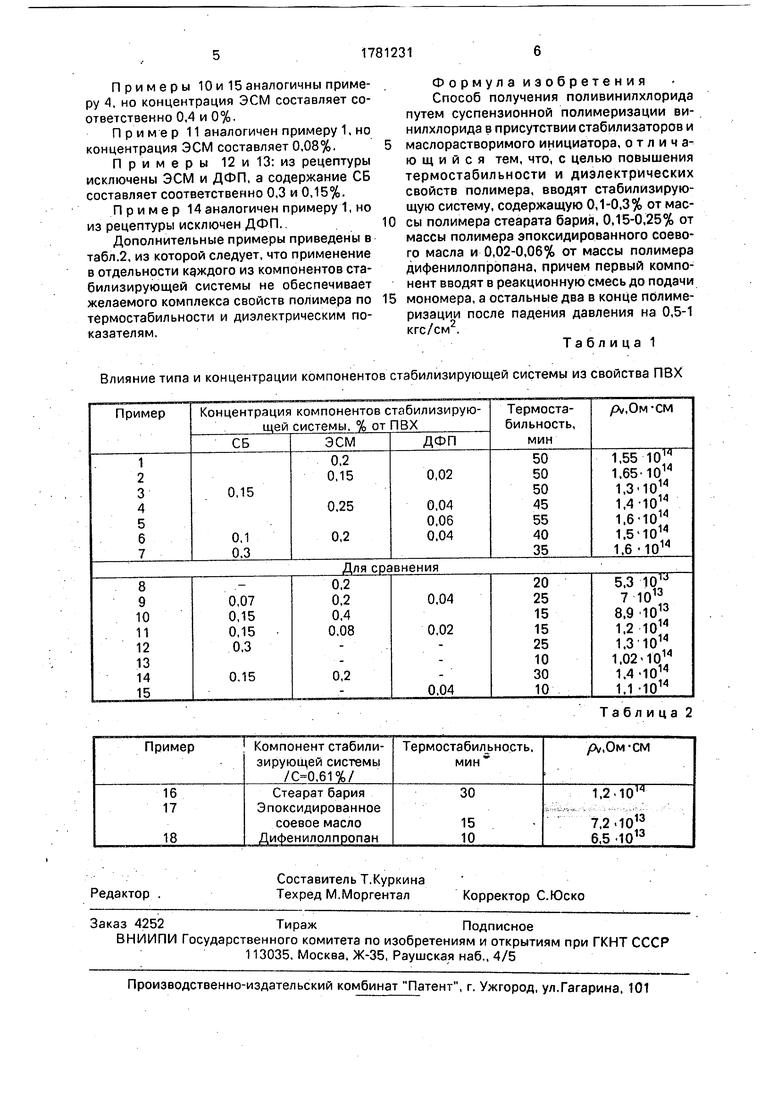

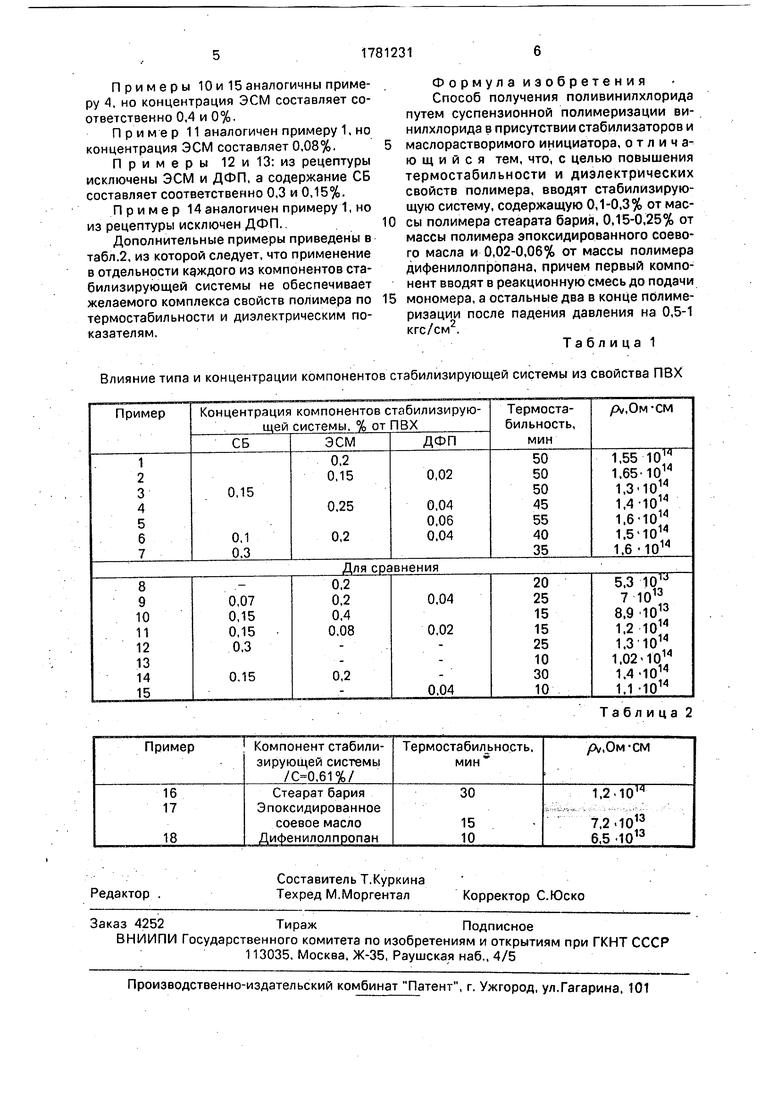

Полученные результаты представлены в табл 1.

Примеры 2 и 3. По аналогии с примером 1, по концентрации ЭСМ составляет соответственно 0,15 и 0,25%.

Примеры 4 и 5. По аналогии с примером 3, но концентрация ДФП составляет соответственно 0,04 и 0,06%.

Примеры 6 и 7. По аналогии с примером 1, но концентрация СБ составляет соответственно 0,1 и 0,3%, а концентрация ДФП в обоих случаях 0,04%.

Примеры 8-15 (для сравнения) Примеры 8 и 9 аналогичны примеру 6, но концентрация СБ составляет соответственно 0 и 0,07%,

Примеры 10и15 аналогичны примеру 4, но концентрация ЭСМ составляет соответственно 0,4 и 0%.

Пример 11 аналогичен примеру 1, но концентрация ЭСМ составляет 0,08%.

Примеры 12 и 13: из рецептуры исключены ЭСМ и ДФП, а содержание СБ составляет соответственно 0,3 и 0,15%.

Пример 14 аналогичен примеру 1, но из рецептуры исключен ДФП.

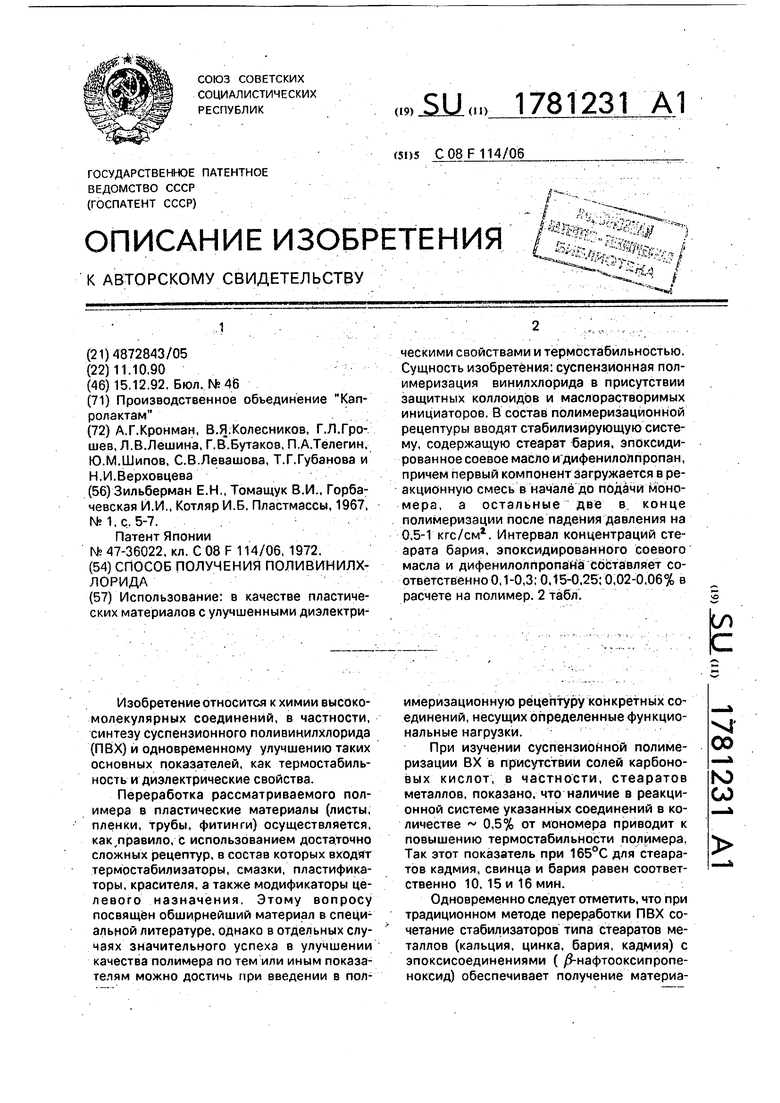

Дополнительные примеры приведены в табл.2, из которой следует, что применение в отдельности каждого из компонентов стабилизирующей системы не обеспечивает желаемого комплекса свойств полимера по термостабильности и диэлектрическим показателям.

Влияние типа и концентрации компонентов стабилизирующей системы из свойства ПВХ

0

5

Ф о р м у л а и з о б р е те н и я Способ получения поливинилхлорида путем суспензионной полимеризации ви- нилхлорида в присутствии стабилизаторов и маслорастворимого инициатора, отличающийся тем, что, с целью повышения термостабильности и диэлектрических свойств полимера, вводят стабилизирующую систему, содержащую 0,1-0,3% от массы полимера стеарата бария, 0,15-0,25% от массы полимера эпоксидированного соевого масла и 0,02-0,06% от массы полимера дифенилолпропана, причем первый компонент вводят в реакционную смесь до подачи мономера, а остальные два в конце полимеризации после падения давления на 0,5-1 кгс/см2.

Таблица 1

Таблица 2

Авторы

Даты

1992-12-15—Публикация

1990-10-11—Подача