Изобретение относится к области обработки поверхности изделий и может быть использовано при производстве длинномерных цилиндрических изделий для очистки их поверхности обезжириванием, полированием, химическим или электрохимическим травлением.

Известно устройство для обработки длин номерных изделий, содержащая ванну, в которой размещены коллекторы и отражатели струй моющей жидкости, установленные над коллекторами Каждый отражатель выполнен в виде открытой со стороны коллектора камеры с отверстиями для прохождения изделия, форма которой обеспечивает многократное отражение струй моющей жидкости на изделие от &нут- ренней поверхности стенокч

Наиболее близким по технической сущности является устройство для струйной обработки длинномерных цилиндрических изделий, содержащее торроидалную камеру с тангенциальным вводом струй моющей жидкости и аналогичную независимую камеру для струйной обработки изделия воздухом, каждая из которых имеет осевые каналы для изделия.

Недостатками известных устройств является неполное использование технологического потенциала раствора, т,к обработка изделии осуществляется постепенно за- гряз йяемым раствором, низкая интенсивность обработки.

Целью изобретения является повышение качества очистки путем обеспечения возбуждения устойчивой высокочастотной вибрации за счет воздействия процессов, протекающих в газовом канале на процесс очистки в жидкостном канале.

Поставленная цель достигается тем, что в устройстве для струйной обработки длинномерных цилиндрических изделий, содержащем камеры для формирования вихревого потока с осевыми каналами для прохождения обрабатываемого изделия и тангенциальными соплами для подвода соответственно жидкости и газа, в отличие от известных, камеры герметично соединены между собой и связаны друг с другом посредством осевого канала.

(Л

со ю

ГО

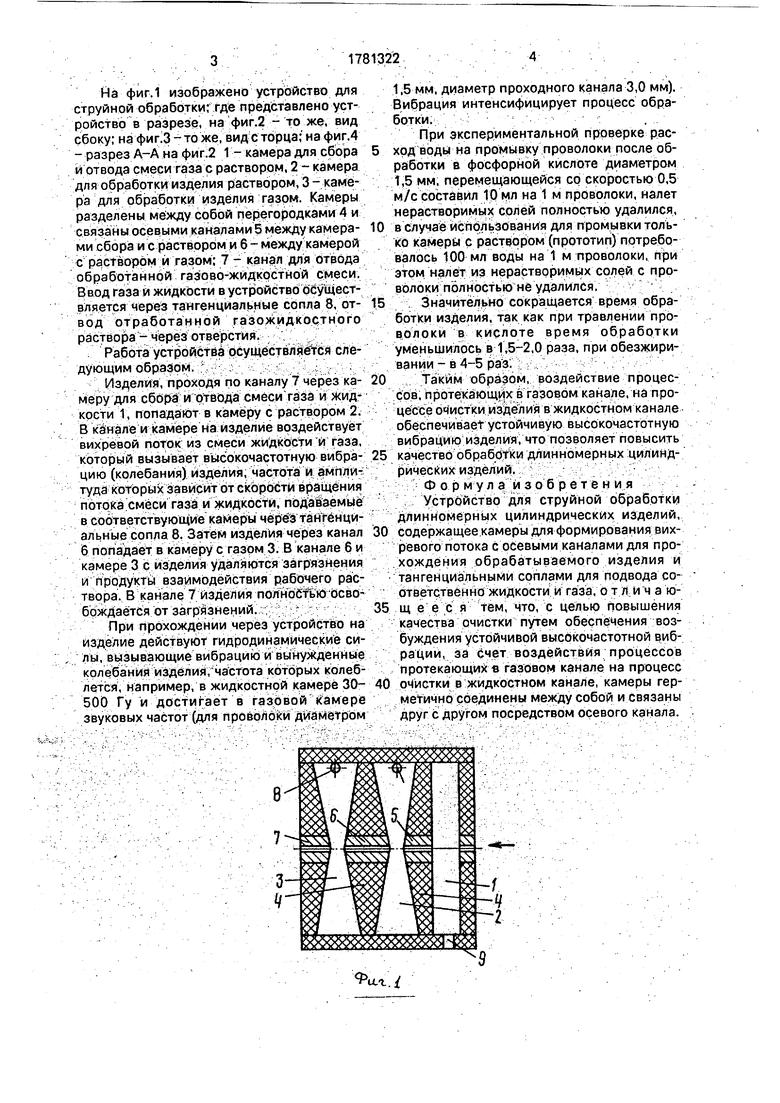

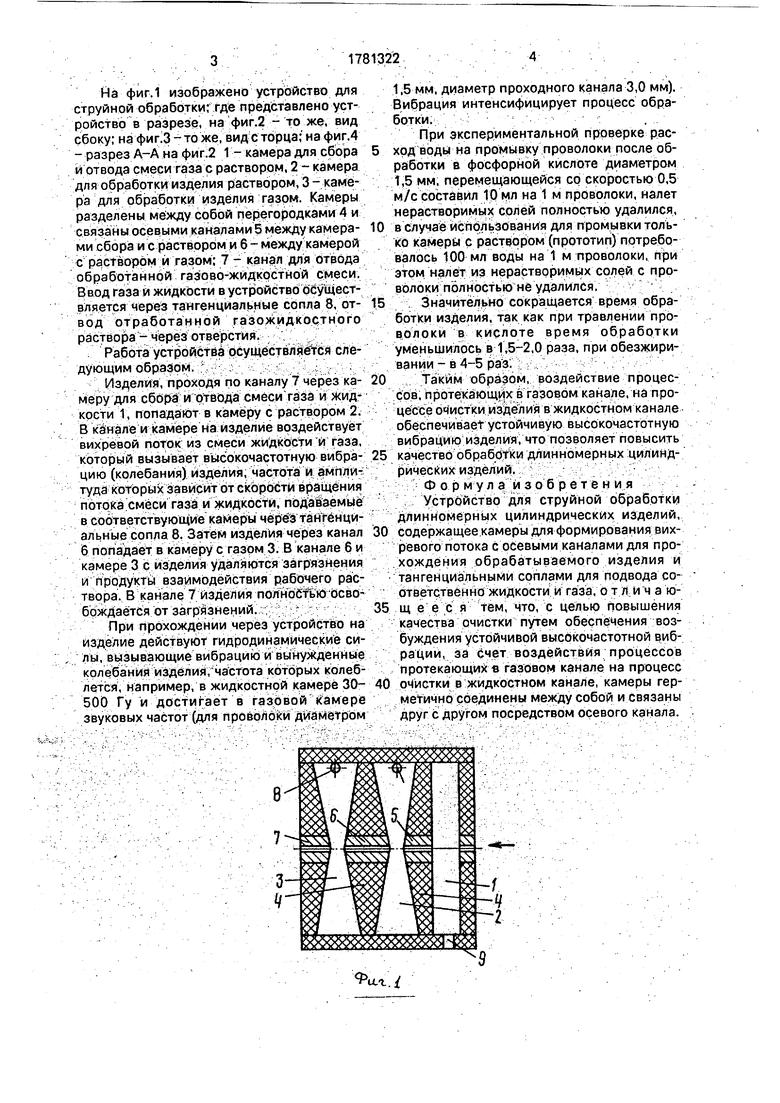

На фиг.1 изображено устройство для струйной обработки; где представлено устройство в разрезе, на фиг.2 - то же, вид сбоку; на фиг.З - то же, вид с торца; на фиг.4 - разрез А-А на фиг.2 1 - камера для сбора и отвода смеси газа с раствором, 2 - камера для обработки изделия раствором, 3 - камера для обработки изделия газом. Камеры разделены между собой перегородками 4 и связаны осевыми каналами 5 между камера- ми сбора и с раствором и 6 - между камерой с раствором и газом; 7 - канал для отвода обработанной газово-жидкостной смеси. Ввод газа и жидкости в устройство осуществляется через тангенциальные сопла 8, от- вод отработанной газожидкостного раствора - через отверстия.

Работа устройства осуществляется следующим образом.

Изделия, проходя по каналу 7 через ка- меру для сбора и отвода смеси газа и жидкости 1, попадают в камеру с раствором 2. В канале и камере на изделие воздействует вихревой поток из смеси жидкости и газа, который вызывает высокочастотную вибра- цию (колебания) изделия, частота и амплитуда которых зависит от скорости вращения потока смеси газа и жидкости, подаваемые в соответствующие камеры через тангенциальные сопла 8. Затем изделия через канал 6 попадает в камеру с газом 3. В канале 6 и камере 3 с изделия удаляются загрязнения и продукты взаимодействия рабочего раствора. В канале 7 изделия полнобтью освобождается от загрязнений.

При прохождении через устройство на изделие действуют гидродинамические силы, вызывающие вибрацию и вынужденные колебания изделия, частота которых колеблется, например, в жидкостной камере 30- 500 Гу и достигает в газовой камере звуковых частот (для проволоки диаметром

1,5 мм, диаметр проходного канала 3,0 мм). Вибрация интенсифицирует процесс обработки.

При экспериментальной проверке расход воды на промывку проволоки после обработки в фосфорной кислоте диаметром 1,5 мм, перемещающейся со скоростью 0,5 м/с составил 10 мл на 1 м проволоки, налет нерастворимых солей полностью удалился, в случае использования для промывки только камеры с раствором (прототип) потребовалось 100 мл воды на 1 м проволоки, при этом налет из нерастворимых солей с проволоки полностью не удалился,

Значительно сокращается время обработки изделия, так как при травлении проволоки в кислоте время обработки уменьшилось в 1,5-2,0 раза, при обезжиривании - в 4-5 раз.

Таким образом, воздействие процессов, протекающих в газовом канале, на процессе очистки изделия в жидкостном канале обеспечивает устойчивую высокочастотную вибрацию изделия, что позволяет повысить качество обработки длинномерных цилиндрических изделий.

Формула изобретения

Устройство для струйной обработки длинномерных цилиндрических изделий, содержащее камеры для формирования вихревого потока с осевыми каналами для прохождения обрабатываемого изделия и тангенциальными соплами для подвода соответственно жидкости и газа, отличающееся тем, что, с целью повышения качества очистки путем обеспечения возбуждения устойчивой высокочастотной вибрации, за счет воздействия процессов протекающих в газовом канале на процесс очистки в жидкостном канале, камеры герметично соединены между собой и связаны друг с другом посредством осевого канала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки цилиндрических длинномерных изделий и устройство для его осуществления | 2016 |

|

RU2668033C1 |

| СПОСОБ ОЧИСТКИ ЦИЛИНДРИЧЕСКОГО ДЛИННОМЕРНОГО ИЗДЕЛИЯ | 2007 |

|

RU2355484C2 |

| СПОСОБ СУШКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2009 |

|

RU2391151C1 |

| Установка для струйной обработки длинномерных цилиндрических изделий | 1985 |

|

SU1276686A1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ ТЕКУЧЕЙ СРЕДОЙ | 2001 |

|

RU2186638C1 |

| УНИВЕРСАЛЬНЫЙ АЭРОГИДРОДИНАМИЧЕСКИЙ НАСАДОК | 2008 |

|

RU2411088C2 |

| СПОСОБ ОЧИСТКИ НАРУЖНОЙ ПОВЕРХНОСТИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2023 |

|

RU2821468C1 |

| СКВАЖИННОЕ ОБОРУДОВАНИЕ ДЛЯ ПОЛИЧАСТОТНОЙ ВОЛНОВОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА И ГЕНЕРАТОР КОЛЕБАНИЙ РАСХОДА ДЛЯ НЕГО | 2014 |

|

RU2574651C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ НЕГОРЮЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2418662C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154694C1 |

Сущность изобретения:, камера 1, 2 и 3 герметично соединены между собой и связаны друг с другом посредством осевого канала 5. 4 ил.

W i

Я Фиг.2

h8

-В

8,V

| Установка для очистки длинномерных изделий | 1983 |

|

SU1158255A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Установка для струйной обработки длинномерных цилиндрических изделий | 1985 |

|

SU1276686A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-15—Публикация

1990-02-14—Подача