Изобретение относится к области отделки труб и проволоки, в частности к сушке поверхности после очистки и мойки. Цель изобретения - повышение качества обработки и производительности без затрат энергии.

Известен способ сушки внутренней поверхности полых цилиндрических изделий, проводимой после механической, химической или иной обработки (пат. №2266793, 7 В08В 9/02, опубл. 2005.12.27). В этом случае траектория и мощность струй воздуха, поступающих при атмосферном давлении и воздействующих на обрабатываемую поверхность, формируются под действием перепада давлений, создаваемого разрежением в рабочей головке.

Недостатком данного способа является низкое качество сушки, вызванное невысокой интенсивностью и ламинарностью движения струй воздуха вдоль поверхности из-за прямолинейности их траектории, присущей данному способу, где струи не подаются тангенциально и отсутствует завихрение обрабатывающей среды.

Кроме того, данный процесс сушки более энерго- и трудоемок из-за сложности обслуживания аппаратуры, создающей разрежение, и необходимости организации механического вращения обрабатываемого изделия с помощью опоры, установленной на основании, вокруг неподвижной рабочей головки.

Наиболее близким решением, принятым за прототип, является способ сушки, применяемый в устройстве струйной обработки длинномерных цилиндрических изделий (а.с. СССР №1276686, C23G 3/04, C25D 19/00, опубл. 1986.12.15), по которому сушку изделия производят следующим образом. Поверхность обрабатываемого цилиндрического изделия подвергают воздействию струй воздуха, сформированных под давлением в вихревой камере и движущихся навстречу обрабатываемому изделию вдоль его продольной оси с возможностью регулирования скорости потока величиной зазора между ним и стенкой камеры. Возникшая в результате воздействия сжатого воздуха на осушаемую поверхность водовоздушная смесь удаляется через выходное отверстие вихревой камеры при атмосферном давлении.

Недостатком данного способа является наличие отдельных непросохших пятен влажности на обрабатываемой поверхности после обработки в вихревой камере, которые при досушивании на воздухе могут в дальнейшем стать центрами поражения коррозией.

Техническая задача, решаемая изобретением, заключается в безэнергозатратном повышении качества и интенсивности процесса сушки поверхности.

Поставленная техническая задача решается за счет того, что в способе сушки длинномерных цилиндрических изделий, включающем обработку сжатым воздухом в основной вихревой камере посредством тангенциальной подачи сжатого воздуха противотоком к обрабатываемому изделию, согласно изобретению изделие дополнительно подвергают операции досушки во вспомогательной струйной камере, которую осуществляют за счет разрежения, возникающего в основной вихревой камере.

Проведение операции досушки во вспомогательной струйной камере позволяет устранить дефекты в виде пятен влаги, оставшихся на поверхности после сушки в основной вихревой камере, за счет организации в ней потоков воздуха, засасываемого из атмосферы под воздействием разрежения, возникающего в тороидальной камере основной вихревой камеры, и подаваемого через входные отверстия вспомогательной камеры тангенциально и противотоком обрабатываемому изделию. Это разрежение вызывается эффектом эжекции и позволяет создать во вспомогательной камере движение с большой скоростью воздушных струй по спирально-винтовой линии навстречу осушаемому изделию. Кроме того, проведение этой дополнительной операции досушки при разрежении приводит к значительной интенсификации процесса испарения влаги, не требует затрат энергии, приводит к улучшению качества поверхности.

Выполнение этого способа позволяет значительно интенсифицировать процесс сушки и получить высокое качество обработанной поверхности.

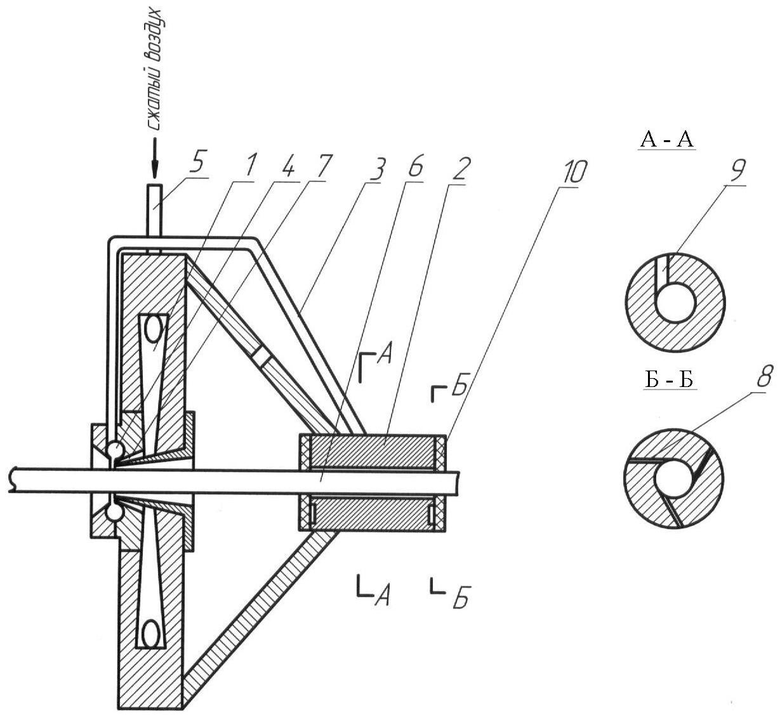

Способ сушки длинномерных цилиндрических изделий иллюстрируется чертежом, на котором приведена технологическая схема процесса.

Поперечные разрезы вспомогательной камеры в местах присутствия всасывающих и отводящего магистрального каналов представлены также на чертеже (разрез А-А, Б-Б).

Контур струйной обработки (сушки), с помощью которого осуществляется предлагаемый способ сушки, состоит из основной вихревой камеры 1, где проходит первая стадия сушки, и вспомогательной струйной камеры 2, расположенной последовательно за первой, где проходит операция досушки. Основная и вспомогательная камеры соединены магистралью 3, служащей для отвода под воздействием разрежения, возникающего в тороидальной камере 4 основной вихревой камеры, образующейся при досушке в камере 2 водовоздушной смеси. Основная вихревая камера снабжена патрубками 5, расположенными тангенциально к поверхности обрабатываемого изделия 6, для подачи на него сжатого воздуха через регулируемый зазор 7. Вспомогательная струйная камера 2 выполнена в виде кольцевой и имеет входные каналы 8, расположенные тангенциально к обрабатываемой поверхности, для засасывания атмосферного воздуха, а также выходной канал 9, соединенный с магистралью 3. Кроме того, вспомогательная камера снабжена вакуумными уплотнителями 10, исключающими дополнительный подсос воздуха во время обработки изделия на ее входе и выходе.

Способ реализуется следующим образом.

Сжатый воздух через патрубки 5 подают в основную вихревую камеру 1. Затем вихревой поток в виде струй подается под углом через регулируемый зазор 7 на обрабатываемую поверхность 6. Вследствие эжекционного эффекта вдоль оси вихревого потока в тороидальной камере 4 создается разрежение. Поскольку основная камера 1 связана магистралью 3 со вспомогательной камерой 2, создается возможность отсоса атмосферного воздуха из камеры 2 под воздействием разрежения, возникшего в камере 4. Траектория и мощность движения струй воздуха в камере 2 задается месторасположением входных каналов 8, через которые тангенциально засасыватся атмосферный воздух, и величиной возникшего в камере 4 разрежения. По магистрали 3 водовоздушная смесь, возникшая при операции досушки в камере 2, поступает в камеру 4, откуда вместе с аналогичной смесью, образовавшейся после операции сушки в основной камере, выбрасывается через выходное отверстие в атмосферу. Таким образом, предлагаемый способ обеспечивает высокую интенсивность процесса сушки с получением сухой, без угрозы образования очагов коррозии, поверхности.

Способ был реализован в линии производства сварной трубы на трубоэлектросварочном стане ТЭСА-4-8 при сушке после обезжиривания и мойки водой стальной трубы из Ст.3 с наружным диаметром 8 мм и толщиной стенки 0,7 мм. Для сушки использовали сжатый воздух, подававшийся в установку из цехового воздуховода противотоком через контур струйной обработки под давлением 4 атм. Разрежение, созданное в тороидальной камере, для удаления водовоздушной смеси, образующейся при операции досушки, составило 2 мм рт.ст. Контроль разрежения осуществлялся с помощью вакуумметра. Диаметр патрубков для подачи сжатого воздуха на основной вихревой камере составил 8 мм, а диаметр входных каналов для захода атмосферного воздуха на вспомогательной - 5 мм.

Применение данного способа позволит существенно увеличить эффективность сушки, а значит, улучшить качество осушенной поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки цилиндрических длинномерных изделий и устройство для его осуществления | 2016 |

|

RU2668033C1 |

| СПОСОБ АБРАЗИВНО-СТРУЙНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ МЕТАЛЛОВ | 2010 |

|

RU2463152C2 |

| Способ получения сухого молока | 1988 |

|

SU1620085A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПОЛУФАБРИКАТОВ | 2000 |

|

RU2174461C1 |

| СПОСОБ ОЧИСТКИ НАРУЖНОЙ ПОВЕРХНОСТИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2023 |

|

RU2821468C1 |

| УСТРОЙСТВО ДИСПЕРГИРОВАНИЯ СУСПЕНЗИЙ | 2003 |

|

RU2275965C2 |

| Способ тепловой блокировки туннельной печи и сушилки | 1990 |

|

SU1791689A1 |

| Воздушно-струйное укрытие источника выделения вредностей | 1990 |

|

SU1743662A1 |

| СТРУЙНОЕ ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 2001 |

|

RU2199428C2 |

| Устройство для термического обезвреживания сточных вод | 1987 |

|

SU1513314A2 |

Изобретение относится к области отделки труб и проволоки, в частности к сушке поверхности после очистки и мойки. Изобретение обеспечивает повышение качества обработки и производительности без затрат энергии. В способе обработку изделия осуществляют сжатым воздухом в основной камере посредством тангенциальной его подачи противотоком к обрабатываемому изделию, затем проводят обработку во вспомогательной камере, которую осуществляют за счет разрежения, возникающего в основной камере. При этом обработку изделия во вспомогательной камере проводят воздушными потоками, всасываемыми тангенциально его поверхности и протекающими вдоль его оси ему навстречу. 1 ил.

Способ сушки цилиндрических изделий, включающий обработку изделия сжатым воздухом в основной камере посредством тангенциальной его подачи противотоком к обрабатываемому изделию, последующую обработку во вспомогательной камере, которую осуществляют за счет разрежения, возникающего в основной камере, отличающийся тем, что обработку изделия во вспомогательной камере проводят воздушными потоками, всасываемыми тангенциально его поверхности и протекающими вдоль его оси ему навстречу.

| Установка для струйной обработки длинномерных цилиндрических изделий | 1985 |

|

SU1276686A1 |

| ЙАШТПО- |Я.промышленности | 0 |

|

SU280332A1 |

| Конденсатор переменной емкости | 1937 |

|

SU52989A1 |

| DE 1919957 A1, 15.01.1970. | |||

Авторы

Даты

2010-06-10—Публикация

2009-01-19—Подача