нетарного дифференциала последующего ряда кинематически связана с двумя соседними ведомыми звеньями предыдущих рядов, а отношение числа зубьев планетарных шестерен каждого дифференциала равно отношению числа сновальных валиков, кинематически связанных с каждой из них.

Недостатком данного устройства является сложность кинематической взаимосвязи сновальных валиков. Кроме того, использование этого устройства предполагает точное измерение длины снования на сновальных машинах при однородных структурах сформированных сновальных паковок. Поскольку последний вопрос решен далеко не полностью, мягкие угары при шлихтовании на такой шлихтовальной стойке неизбежны.

Наиболее близким к предлагаемому устройству является стойка для сновальных валиков шлихтовальной машины, содержащая раму, по обеим сторонам которой установлены опори для сновальных валиков с соединительными и тормозными муфтами по числу сновальных валиков, и средство управления тормозными муфтами, включающее регулирующий рычаг с вращающимся щупом в виде ролика, прижимающимся к намотке одного из сновальных валиков. Регулирующий рычаг.кинематически взаимосвязан с тормозными муфтами и по мере разматывания нитей и уменьшения диаметральных размеров паковок на сновальных валиках, регулируют тормозные муфты, что приводит к уменьшению момента подтор- маживания сновальных валиков для поддержания натяжения нитей основы на заданном уровне.

Все сновальные валики при помощи цепных передач кинематически взаимосвязаны между собой и при разматывании за счет натяжения основы вращаются с равными угловыми скоростями.

Поскольку при сновании все сновальные валики в партии нарабатываются с рав- ными числами оборотов, то при их синхронном разматывании на стойке шлихтовальной машины сход основы с них предполагается единовременным.

Однако это устройство имеет недостатки. Из-за отсутствия самовыравнивания тормозных моментов, приложенных к сновальным валикам, некоторые из сновальных валиков становятся ведущими, а остальные - ведомыми. В результате этого натяжение по ширине полотна основы в процессе сматывания неравномерно, а с ведомых сновальных валиков нити основы сходят с провисанием.

Последнее можно устранить, если дополнительно увеличивать тормозной момент на кинематически взаимосвязанных сновальных валиках. Однако это требует

5 большого внимания от оператора шлихтовальной машины, является трудоемким и практически недостижимо.

Поскольку все сновальные валики кинематически жестко взаимосвязаны,

0 а тормозной момент на этом комплексе определяется от ряда тормозных муфт, то фактически имеет место один общий, суммарный тормозной момент. Использование же ряда тормозных муфт усложняет обслу5 живание шлихтовальной стойки.

Регулирование тормозного момента при помощи ленточных тормозов не отличается достаточной точностью. Из-за изменения коэффициента трения между трущимися

0 парами, что всегда имеет место, этот параметр плавает. Конструкция не соответствует требованиям технологии, связанными с регулированием тормозного момента пропорционально изменению диаметральных

5 размеров паковок.

Кроме того, такую стойку неудобно обслуживать, особенно при смене сновальных валиков.

Целью изобретения является повыше0 ние равномерности натяжения сматываемых нитей по ширине основы и уменьшения угаров при доработке партии сновальных валиков.

Это достигается тем, что стойка для сно5 вальных валиков шлихтовальной машины, содержащая последовательно установленные по обе стороны рамы опоры для валов сновальных валиков, соединенных между собой цепной передачей и кинематически

0 связанными с тормозными муфтами по числу валиков, каждая из которых соединена с соответствующим средством для изменения тормозного момента, и средство управления тормозными муфтами, включающее

5 установленный на рычаге щуп для контактирования с телом намотки одного из сновал ь- ных валиков, при этом средства для изменения тормозного момента муфт смон- тированы на валах сновальных валиков с

0 одного из их концов и расположены на соседних валах в шахматном порядке и имеют винты с разным направлением нарезки резьбы. Каждое из средств торможения включает винтовую пару, винт которой уста5 новлен соосно соответствующему валу сновального валика и жестко соединен с ним. Цепные передачи включают пары звездочек на каждом из валов сновальных валиков, одна из звездочек закреплена на валу жестко, а другая - закреплена на одном из торцов гайки винтовой пары. При этом соседние валы сновальных валиков соединены цепными передачами попарно таким образом, что звездочка, закрепленная на одном из валов соединена со звездочкой, закрепленной на гайке винтовой пары другого вала, а звездочка, закрепленная на валу одного из крайних сновальных валиков соединена со звездочкой, закрепленной на гайке винтовой передачи другого крайнего сновального валика, причем тормозные муфты выполнены дисковыми и установлены соосно валам сновальных валиков таким образом, что у каждой из них один диск закреплен неподвижно соосно соответствующего вала, а другой закреплен на втором торце гайки соответствующей винтовой пары.

Кроме того, средство управления тормозными муфтами включает установленные концентрично валу сновального валика, связанного со щупом, дополнительные фрикционную дисковую муфту и винтовую передачу и одноплечий рычаг с регулируемым грузом, при этом последний одним концом шарнирно соединен с рычагом, несущим щуп, а вторым - жестко с гайкой дополнительной винтовой передачи, винт которой неподвижен, один из дисков дополнительной фрикционной муфты закреплен на винте, а другой на гайке дополнительной винтовой передачи.

Благодаря такому выполнению обеспечивается эффективное разматывание с равномерным натяжением нитей по ширине основы и одновременный их сход при доработке партии сновальных валиков на стойке шлихтовальной машины. При этом величину натяжения нитей можно по необходимости изменять, варьируя весом груза на рычаге.

Все это позволяет при реализации устройства повысить качество формируемого ткацкого навоя и сократить потери на мягкие угары.

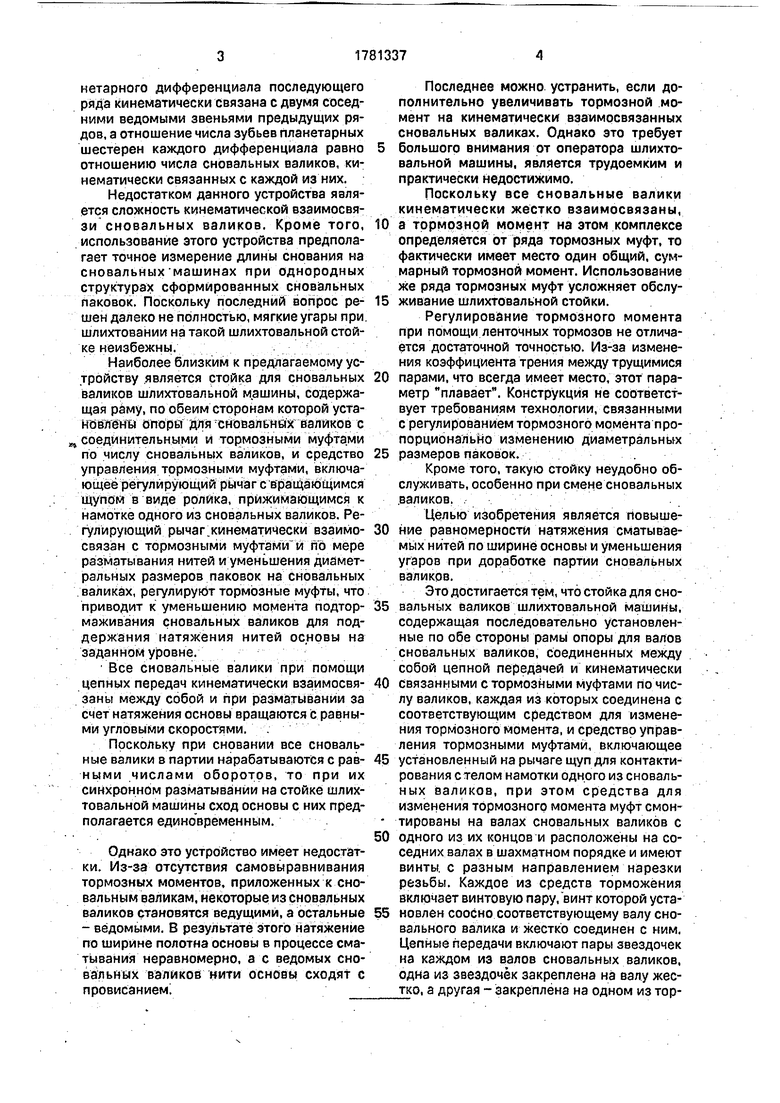

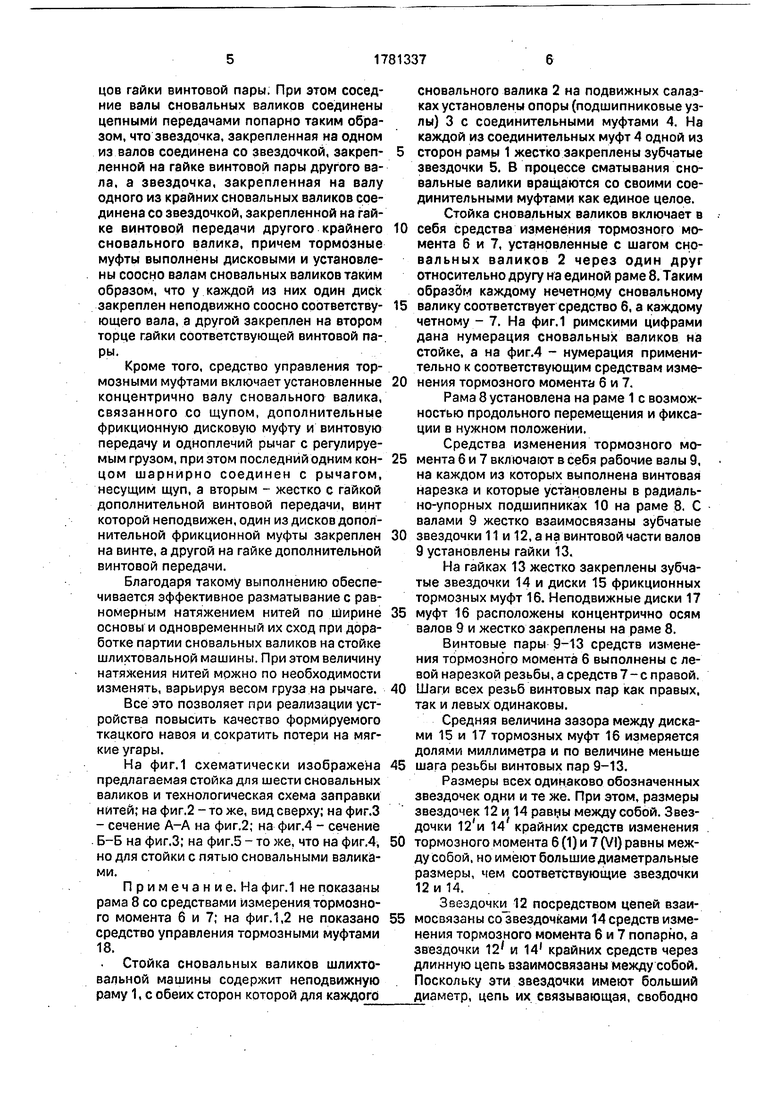

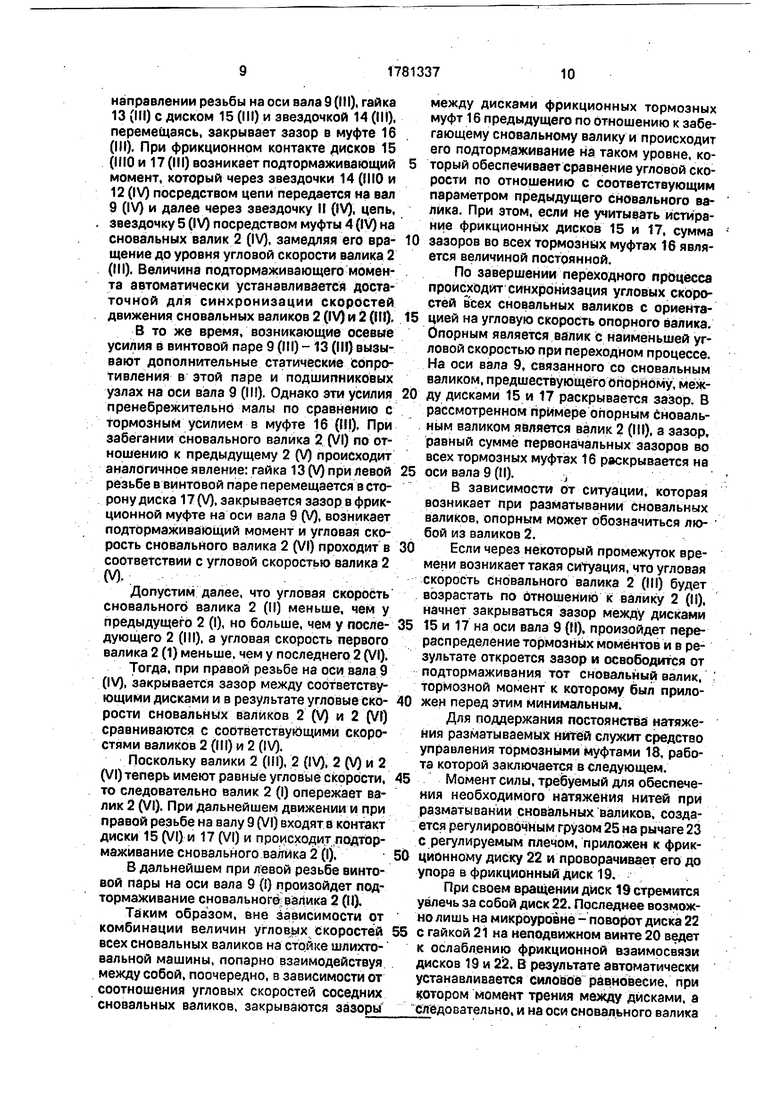

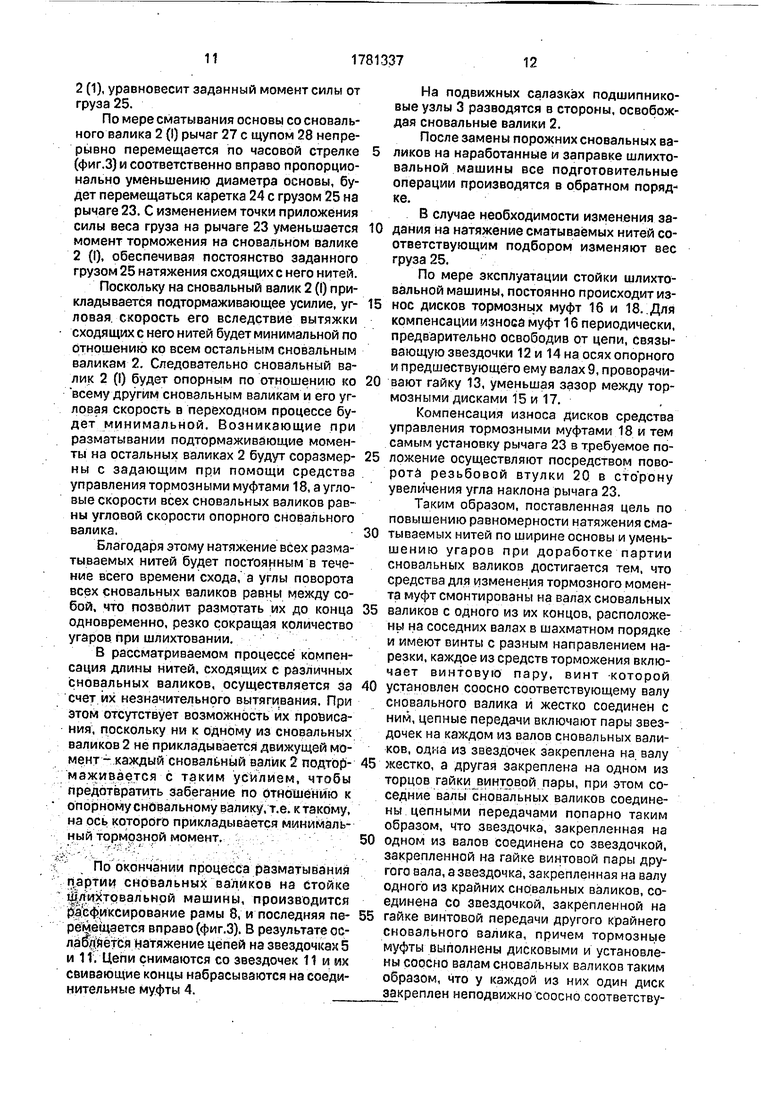

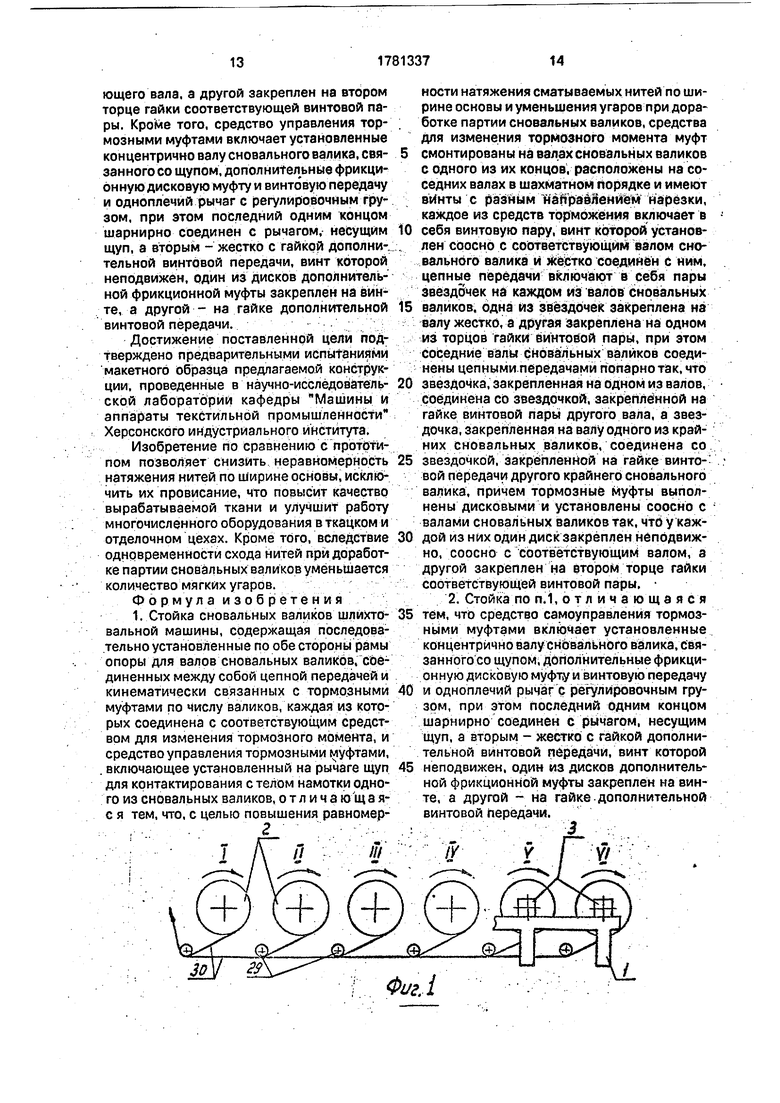

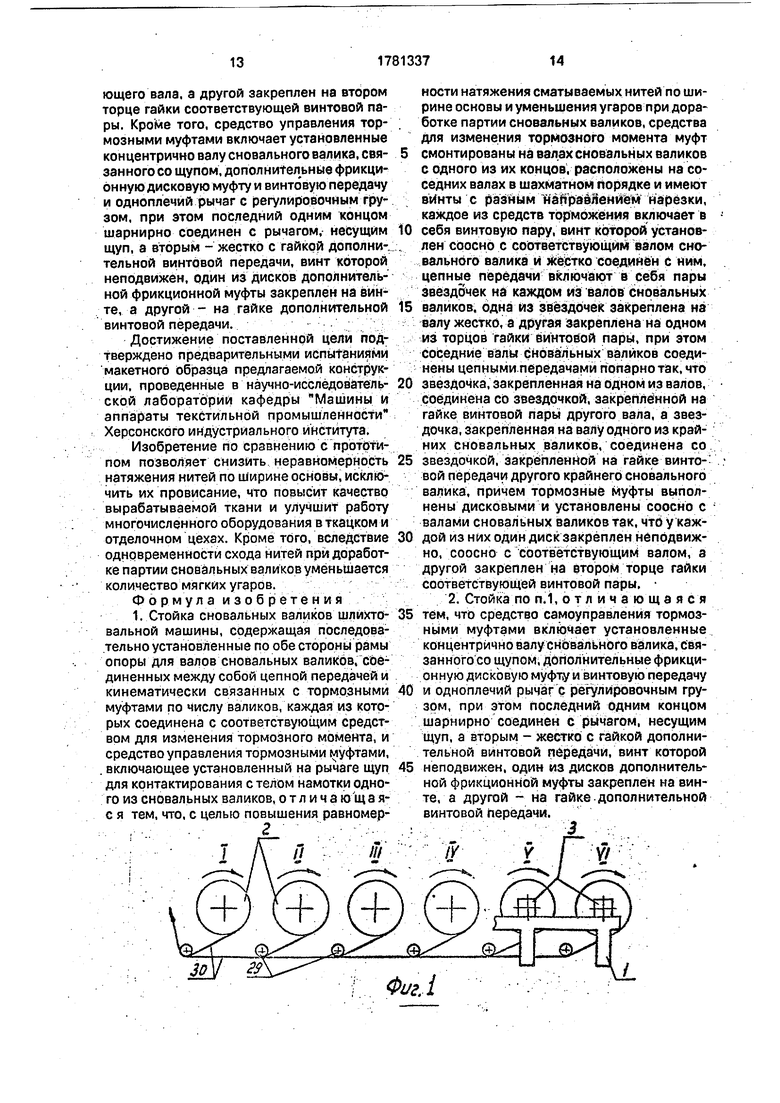

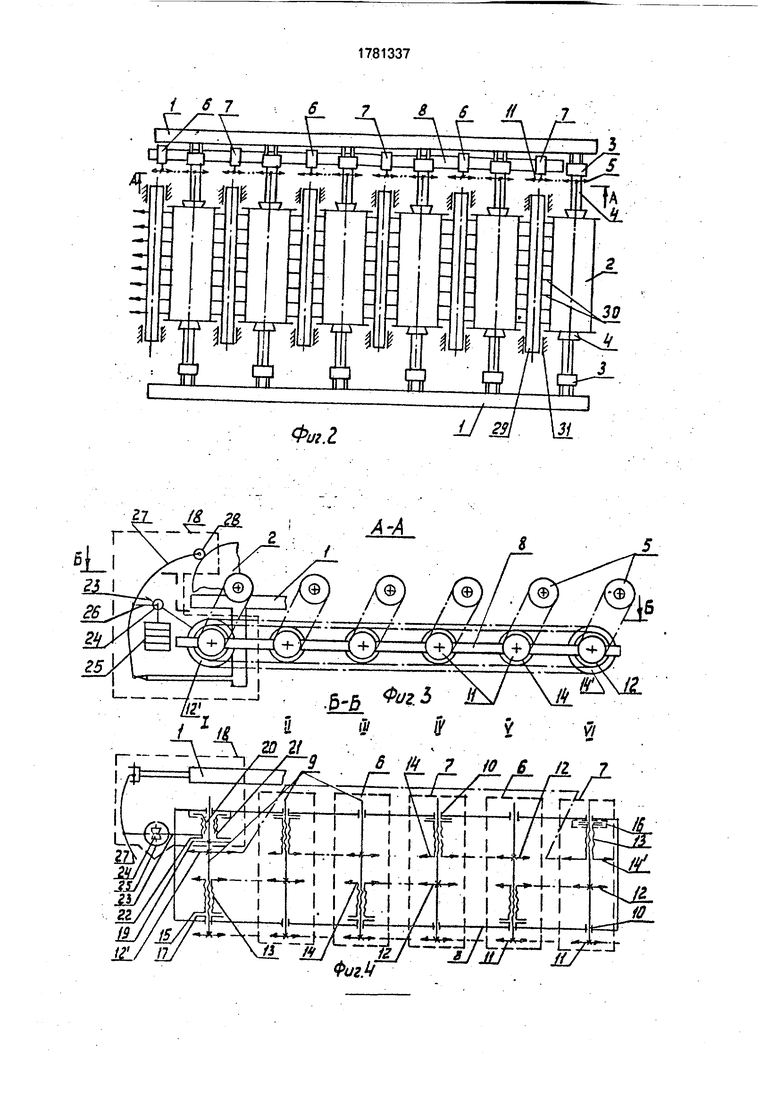

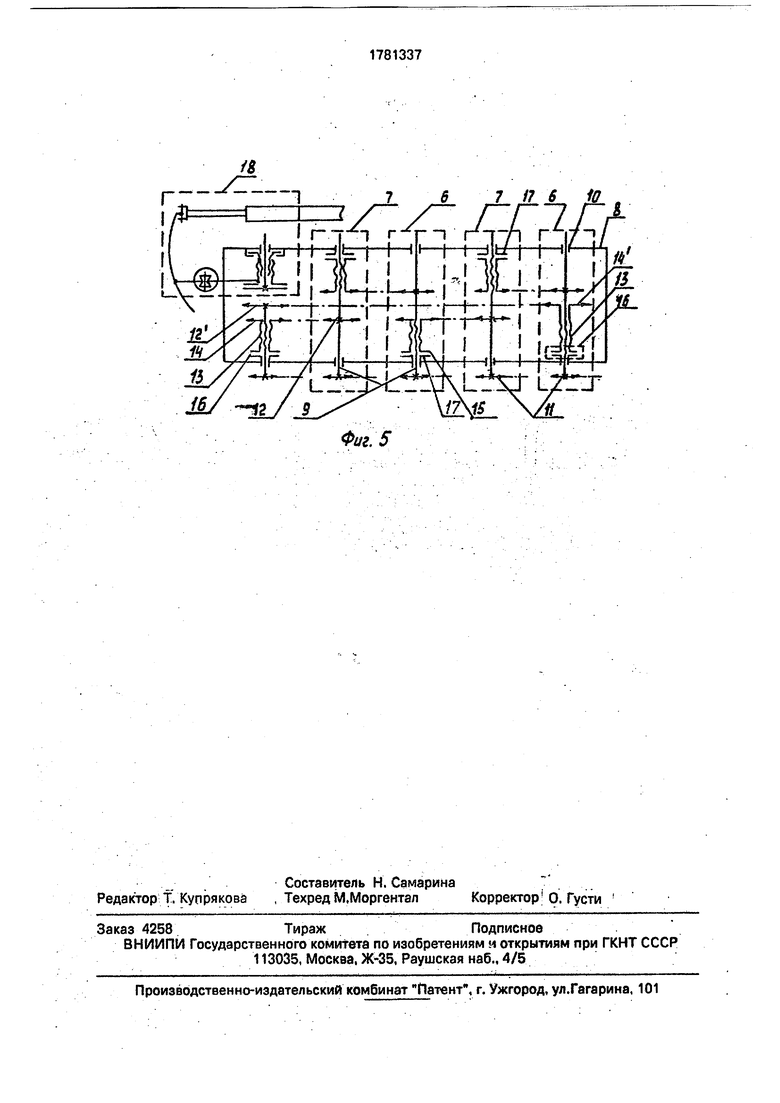

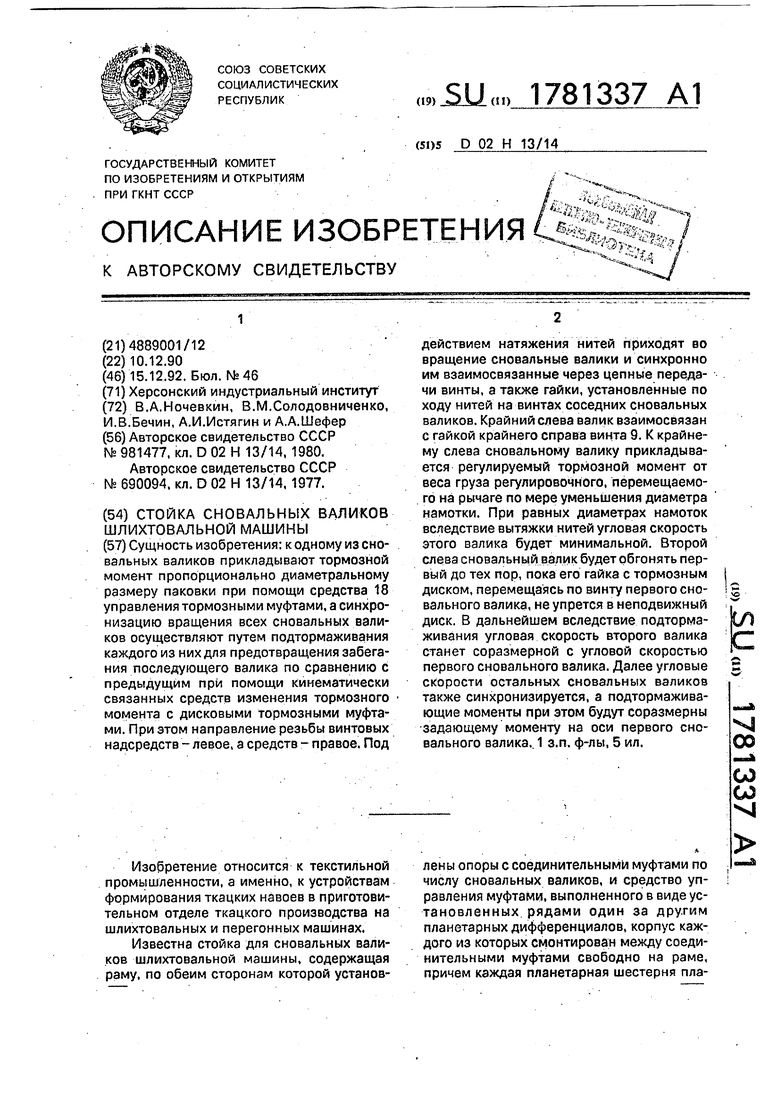

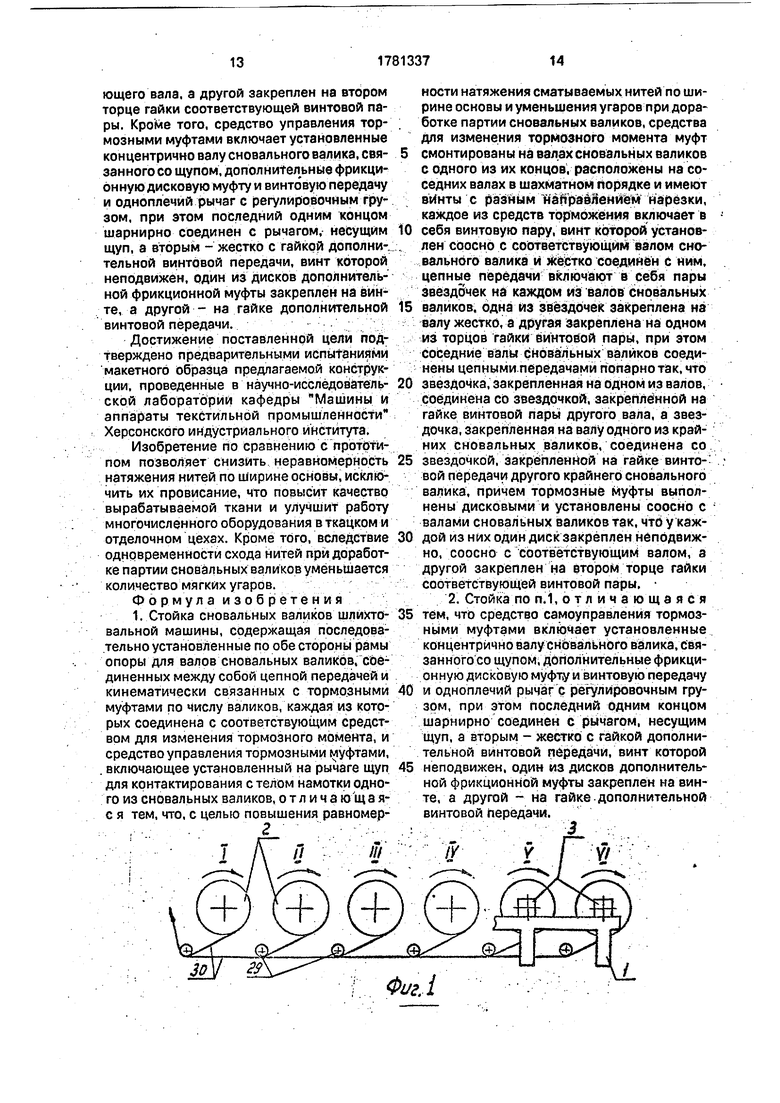

На фиг.1 схематически изображена предлагаемая стойка для шести сновальных валиков и технологическая схема заправки нитей; на фиг.2 - то же, вид сверху; на фиг.З - сечение А-А на фиг.2; на фиг.4 - сечение Б-Б на фиг.З; на фиг.5 - то же, что на фиг.4, но для стойки с пятью сновальными валиками.

Примечание. На фиг.1 не показаны рама 8 со средствами измерения тормозного момента 6 и 7; на фиг. 1,2 не показано средство управления тормозными муфтами 18.

Стойка сновальных валиков шлихтовальной машины содержит неподвижную раму 1, с обеих сторон которой для каждого

сновального валика 2 на подвижных салазках установлены опоры (подшипниковые узлы) 3 с соединительными муфтами 4. На каждой из соединительных муфт 4 одной из

сторон рамы 1 жестко закреплены зубчатые звездочки 5. В процессе сматывания сновальные валики вращаются со своими соединительными муфтами как единое целое. Стойка сновальных валиков включает в

0 себя средства изменения тормозного момента 6 и 7, установленные с шагом сновальных валиков 2 через один друг относительно другу на единой раме 8. Таким образйм каждому нечетному сновальному

5 валику соответствует средство б, а каждому четному - 7. На фиг.1 римскими цифрами дана нумерация сновальных валиков на стойке, а на фиг.4 - нумерация применительно к соответствующим средствам изме0 нения тормозного момента б и 7.

Рама 8 установлена на раме 1 с возможностью продольного перемещения и фиксации в нужном положении.

Средства изменения тормозного мо5 мента 6 и 7 включают в себя рабочие валы 9, на каждом из которых выполнена винтовая нарезка и которые установлены в радиаль- но-упорных подшипниках 10 на раме 8. С валами 9 жестко взаимосвязаны зубчатые

0 звездочки 11 и 12, а на винтовой части валов 9 установлены гайки 13.

На гайках 13 жестко закреплены зубчатые звездочки 14 и диски 15 фрикционных тормозных муфт 16. Неподвижные диски 17

5 муфт 16 расположены концентрично осям валов 9 и жестко закреплены на раме 8.

Винтовые пары 9-13 средств изменения тормозного момента 6 выполнены с левой нарезкой резьбы, а средств 7 - с правой.

0 Шаги всех резьб винтовых пар как правых, так и левых одинаковы.

Средняя величина зазора между дисками 15 и 17 тормозных муфт 16 измеряется долями миллиметра и по величине меньше

5 шага резьбы винтовых пар 9-13,

Размеры всех одинаково обозначенных звездочек одни и те же. При этом, размеры звездочек 12 и 14 равны между собой. Звездочки 14 крайних средств изменения

0 тормозного момента 6 (1) и 7 (VI) равны между собой, но имеют большие диаметральные размеры, чем соответствующие звездочки 12 и 14.

Звездочки 12 посредством цепей взаи5 мосвязаны со звездочками 14 средств изменения тормозного момента 6 и 7 попарно, а звездочки 12 и 14 крайних средств через длинную цепь взаимосвязаны между собой. Поскольку эти звездочки имеют больший диаметр, цепь их связывающая, свободно

огибает ряд промежуточных звездочек 12 и 14.

Каждое из средств изменения тормозного момента 6 и 7 кинематически взаимосвязано со своим сновальным валиком 2 посредством звездочек 5, 11 и соединяющих их цепей.

Конструкция крайних средств изменения тормозного момента шлихтовальной стойки с нечетным количеством сновальных валиков несколько отличается от соответствующей конструкции при четном числе сновальных валиков. Здесь (фиг.5) звездочка 12 первого от шлихтовальной машины средства б и звездочки 14 последнего средства б установлены соответственно на валу 9 и гайке 13 со смещением относительно одноименных звездочек 12 и 14 промежуточных средств б и 7. Взаимосвязывающая их цепь проходит в плоскости примерно равноудаленной, как справа так и слева от плоскостей действия остальных цепных передач 12 и 14.

Наряду со средствами б, с первым по ходу нитей сновальным валиком 2 (1) взаимосвязано средство управления тормозными муфтами 18. Последнее состоит из диска 19, (фиг.4) жестко закрепленного на валу 9 (1). Концентрично оси вала 9 (1) в раме 8 с возможностью проворачивания вокруг своей оси и фиксации в нужном положении установлена резьбовая втулка 20, а на ней гайка 21. Направление нарезки резьбы в винтовой паре 20-21 - правое.

С гайкой 21 жестко связаны фрикционный диск 22 и одноплечий рычаг 23, уравновешенный противовесом относительно оси гайки 21 (не показано).

На рычаге 23 с возможностью перемещения вдоль него установлена каретка 24 с регулировочным грузом 25. Оптимальность размеров плеча от груза 25 выбрана из условия постоянства натяжения нитей при разматывании сновальных валиков.

При сомкнутых фрикционных дисках 19 и 22 угол наклона рычага 23 посредством проворота втулки 20 выбран таким, чтобы быть больше угла трения качения каретки 24 по рычагу 23. В результате каретка 24 с грузом 25 постоянно стремится переместиться под действием скатывающей силы в направлении к оси вала 9 (1).

Момент от силы веса каретки 24 с грузом 25 постоянно стремится провернуть гайку 21 и тем самым постоянно закрывает взаимный зазор и прижимает диск 19 к диску 22.

Каретка 25 посредством гибкой связи 26 соединена с рычагом 27. Последний изогнут

в пространстве и прикреплен через шарнир к раме 1 с возможностью качания в плоскости, перпендикулярной к осям сновальных валиков 2.

Рычаг 27 взаимосвязан с вращающимся щупом 28, прижимаемым к намотке сновального валика 2 под действием силы, перемещающей каретку 24 по рычагу 23. Стойка для сновальных валиков включает в себя также направляющие валики 29 для основы, установленные с возможностью вращения под действием натяжения нитей 30 в шариковых подшипниках 31, расположенных на раме 1 с двух ее сторон.

Процесс разматывания сновальных валиков на предлагаемой стойке шлихтовальной машины протекает следующим образом.

Нити 30 сматываются со сновальных валиков 2, вращают огибаемые направляющие валика 29 и поступают через тянульный вал (не показанный) в последующие зоны шлихтовальной машины.

Вращательное доижение сновальных

валиков 2 через звездочки 5 соединительных муфт 4 цепями передается зубчатым звездочкам 11 средств изменения тормозного момента б и 7. Кинематическая взаимосвязь сновальных валиков такова, что

предотвращается забегание каждого последующего от шлихтовальной машины валика по сравнению с предыдущим, а первого по сравнению с последующим вне зависимости от причин, вызывающих несинхронность их разматывания, что поясняется далее.

Принцип синхронизации вращения разматываемых сновальных валиков можно показать на следующем примере.

Допустим, что в первоначальный период разматывание имеет место зазора между всеми фрикционными, дисками 15 и 17. При равных угловых скоростях всехсновальных валиков 2 будут равны между собой и угловые скорости всех винтов 9 и гаек 13 винтовых пар, а следовательно зазоры между дисками 15 и 17 в муфтах 16 будут неизменными.

При несинхронности угловых скоростей сновальных валиков 2 соответственно рассогласовываются угловые скорости винтов 9 и взаимосвязанных с ними гаек 13, что приводит к осевому перемещению последних и

изменению зазоров между дисками муфт 16.

Допустим, что на шестиваловой стойке (фиг.4) сновальный валик 2 (IV) забегает по отношению к предыдущему 2 (II), При левом

9 178133710

направлении резьбы на оси вала 9 (III), гайкамежду дисками фрикционных тормозных 13 (III) с диском 15 (III) и звездочкой 14 (III),муфт 16 предыдущего по отношению к забе- перемещаясь, закрывает зазор в муфте 16тающему сновальному валику и происходит (III). При фрикционном контакте дисков 15его подтормаживание на таком уровне, ко- (IIIO и 17 (III) возникает подтормаживающий5 торый обеспечивает сравнение угловой ско- момент, который через звездочки 14 (IIIO ирости по отношению с соответствующим 12 (IV) посредством цепи передается на валпараметром предыдущего сновального ва- 9 (IV) и далее через звездочку II (IV), цепь,лика. При этом, если не учитывать истира- звездочку 5 (IV) посредством муфты 4 (IV) нание фрикционных дисков 15 и 17, сумма сновальных валик 2 (IV), замедляя его вра-10 зазоров во всех тормозных муфтах 16 явля- щение до уровня угловой скорости валика 2ется величиной постоянной. (III). Величина подтормаживающего момен-По завершении переходного процесса та автоматически устанавливается доста-происходит синхронизация угловых скоро- точной для синхронизации скоростейстей всех сновальных валиков с ориента- движения сновальных валиков 2 (IV) и 2 (III).15 цией на угловую скорость опорного валика.

В то же время, возникающие осевыеОпорным является валик с наименьшей уг- усилия в винтовой паре 9 (III) -13 (III) вызы-ловой скоростью при переходном процессе, вают дополнительные статические сопро-На оси вала 9, связанного со сновальным тивления в этой паре и подшипниковыхваликом, предшествующего опорному, межузлах на оси вала 9 (III). Однако эти усилия20 ду дисками 15 и 17 раскрывается зазор. В пренебрежительно малы по сравнению срассмотренном примере опорным сноваль- тормозным усилием в муфте 16 (III). Приным валиком является валик 2 (III), а зазор, забегании сновального валика 2 (VI) по от-равный сумме первоначальных зазоров во ношению к предыдущему 2 (V) происходитвсех тормозных муфтах 16 раскрывается на аналогичное явление: гайка 13 (V) при левой25 оси вала 9 (II). , резьбе в винтовой паре перемещается в сто-В зависимости от ситуации, которая рону диска 17 (V), закрывается зазор в фрик-возникает при разматывании сновальных ционной муфте на оси вала 9 (V). возникаетваликов, опорным может обозначиться лю- подтормаживающий момент и угловая ско-бой из валиков 2.

рость сновального валика 2 (VI) проходит в30 Если через некоторый промежуток вресоответствии с угловой скоростью валика 2мени возникает такая ситуация, что угловая

(V).скорость сновального валика 2 (III) будет

Допустим далее, что угловая скоростьвозрастать по отношению к валику 2 (II), сновального валика 2 (II) меньше, чем уначнет закрываться зазор между дисками предыдущего 2 (I), но больше, чем у после-35 15 и 17 на оси вала 9 (II), произойдет передующего 2 (III), а угловая скорость первогораспределение тормозных моментов и в ре- валика 2 (1) меньше, чем у последнего 2 (VI).зультате откроется зазор и освободится от

Тогда, при правой резьбе на оси вала 9подтормаживания тот сновальный валик,

(IV), закрывается зазор между соответству-тормозной момент к которому был прилоющими дисками и в результате угловые ско-40 жен перед этим минимальным,

рости сновальных валиков 2 (V) и 2 (VI)Для поддержания постоянства натяжесравниваются с соответствующими скоро-ния разматываемых нитей служит средство

стями валиков 2 (III) и 2 (IV).управления тормозными муфтами 18, рабоПоскольку валики 2 (III), 2 (IV), 2 (V) и 2та которой заключается в следующем.

(VI) теперь имеют равные угловые скорости,45 Момент силы, требуемый для обеспечето следовательно валик 2 (I) опережает ва-ния необходимого натяжения нитей при

лик 2 (VI). При дальнейшем движении и приразматывании сновальных валиков, создаправой резьбе на валу 9 (VI) входят в контактется регулировочным грузом 25 на рычаге 23

диски 15 (VI) и 17 (VI) и происходит подтор-с регулируемым плечом, приложен к фрикмаживание сновального валика 2 (I).50 ционному диску 22 и проворачивает его до

В дальнейшем при левой резьбе винто-упора в фрикционный диск 19.

вой пары на оси вала 9 (I) произойдет под-При своем вращении диск 19 стремится

тормаживание сновального валика 2 (II).увлечь за собой диск 22. Последнее возможТаким образом, вне зависимости отно лишь на микроуровне-поворот диска 22

комбинации величин угловых скоростей55 с гайкой 21 на неподвижном винте 20 ведет

всех сновальных валиков на стойке шлихто-к ослаблению фрикционной взаимосвязи

вальной машины, попарно взаимодействуядисков 19 и 22. В результате автоматически

между собой, поочередно, в зависимости отустанавливается силовое равновесие, при

соотношения угловых скоростей соседнихкотором момент трения между дисками, а

сновальных валиков, закрываются зазорыследовательно, и на оси сновального валика

2 (1), уравновесит заданный момент силы от груза 25.

По мере сматывания основы со сновального валика 2 (I) рычаг 27 с щупом 28 непрерывно перемещается по часовой стрелке 5 (фиг.З) и соответственно вправо пропорционально уменьшению диаметра основы, будет перемещаться каретка 24 с грузом 25 на рычаге 23. С изменением точки приложения силы веса груза на рычаге 23 уменьшается 10 момент торможения на сновальном валике 2 (I), обеспечивая постоянство заданного грузом 25 натяжения сходящих с него нитей.

Поскольку на сновальный валик 2 (I) прикладывается подтормаживающее усилие, уг- 15 ловая. скорость его вследствие вытяжки сходящих с него нитей будет минимальной по отношению ко всем остальным сновальным валикам 2. Следовательно сновальный валик 2 (I) будет опорным по отношению ко 20 всему другим сновальным валикам и его угловая скорость в переходном процессе будет минимальной. Возникающие при разматывании подтормаживающие моменты на остальных валиках 2 будут соразмер- 25 ны с задающим при помощи средства . управления тормозными муфтами 18, а угловые скорости всех сновальных валиков равны угловой скорости опорного сновального валика.30

Благодаря этому натяжение всех разматываемых нитей будет постоянным в течение всего времени схода, а углы поворота всех сновальных валиков равны между собой, что позволит размотать их до конца 35 одновременно, резко сокращая количество угаров при шлихтовании.

В рассматриваемом процессе компенсация длины нитей, сходящих с различных сновальных валиков, осуществляется за 40 счет их незначительного вытягивания. При этом отсутствует возможность их провисания, поскольку ни к одному из сновальных валиков 2 не прикладывается движущей момент - каждый сновальный валик 2 подтор- 45 маживается с таким усилием, чтобы предотвратить забегание по Отношению к опорномуснОвальному валику, т.е. к такому, на ось которого прикладывается минимальны и тормозной момент.50

По окончании процесса разматывания партии сновальных валиков на Стойке ли трвальнрй машины, производится { фиксирование рамы 8, и последняя пе 55 реуечцается вправо (фиг.З). В результате ос- лаЩяётея натяжение цепей на звездочках 5 и 11. Цепи снимаются со звездочек 11 и их свивающие концы набрасываются на соединительные муфты 4.

На подвижных салазках подшипниковые узлы 3 разводятся в стороны, освобождая сновальные валики 2.

После замены порожних сновальных валиков на наработанные и заправке шлихтовальной машины все подготовительные операции производятся в обратном порядке.

В случае необходимости изменения задания на натяжение сматываемых нитей соответствующим подбором изменяют вес груза 25.

По мере эксплуатации стойки шлихтовальной машины, постоянно происходит износ дисков тормозных муфт 16 и 18. Для компенсации износа муфт 16 периодически, предварительно освободив от цепи, связывающую звездочки 12 и 14 на осях опорного и предшествующего ему валах 9, проворачивают гайку 13, уменьшая зазор между тормозными дисками 15 и 17.

Компенсация износа дисков средства управления тормозными муфтами 18 и тем самым установку рычага 23 в требуемое положение осуществляют посредством поворота резьбовой втулки 20 в сторону увеличения угла наклона рычага 23.

Таким образом, поставленная цель по повышению равномерности натяжения сматываемых нитей по ширине основы и умень- шению угаров при доработке партии сновальных валиков достигается тем, что средства для изменения тормозного момента муфт смонтированы на валах сновальных валиков с одного из их концов, расположены на соседних валах в шахматном порядке и имеют винты с разным направлением нарезки, каждое из средств торможения включает винтовую пару, винт которой установлен соосно соответствующему валу сновального валика и жестко соединен с ним, цепные передачи включают пары звездочек на каждом из валов сновальных валиков, одна из звездочек закреплена на валу жестко, а другая закреплена на одном из торцов гайки винтрвой пары, при этом соседние валы сновальных валиков соединены цепными передачами попарно таким образом, что звездочка, закрепленная на одном из валов соединена со звездочкой, закрепленной на гайке винтовой пары другого зала, а звездочка, закрепленная на валу одного из крайних сновальных валиков, соединена со звездочкой, закрепленной на гайке винтовой передачи другого крайнего сновального валика, причем тормозные муфты выполнены дисковыми и установлены соосно валам сновальных валиков таким образом, что у каждой из них один диск закреплен неподвижно соосно соответствующего вала, а другой закреплен на втором торце гайки соответствующей винтовой пары. Кроме того, средство управления тормозными муфтами включает установленные концентрично валу сновального валика, связанного со щупом, дополнительные фрикционную дисковую муфту и винтовую передачу и одноплечий рычаг с регулировочным грузом, при этом последний одним концом шарнирно соединен с рычагом, несущим щуп, а вторым - жестко с гайкой дополнительной винтовой передачи, винт которой неподвижен, один из дисков дополнительной фрикционной муфты закреплен на винте, а другой - на гайке дополнительной винтовой передачи.

Достижение поставленной цели подтверждено предварительными испытаниями макетного образца предлагаемой конструкции, проведенные в научно-исследовательской лаборатории кафедры Машины И аппараты текстильной промышленности Херсонского индустриального института.

Изобретение по сравнению с прототипом позволяет снизить неравномерность натяжения нитей по ширине основы, исключить их провисание, что повысит качество вырабатываемой ткани и улучшит работу многочисленного оборудования в ткацком и отделочном цехах. Кроме того, вследствие одновременности схода нитей при доработке партии сновальных валиков уменьшается количество мягких угаров.

Формула изобретения

1. Стойка сновальных валиков шлихтовальной машины, содержащая последовательно установленные по обе стороны рамы опоры для валов сновальных валиков, соединенных между собой цепной передачей и кинематически связанных с тормозными муфтами по числу валиков, каждая из которых соединена с соответствующим средством для изменения тормозного момента, и средство управления тормозными муфтами, . включающее установленный на рычаге щуп для контактирования с телом намотки одного из сновальных валиков, отличаю щ а я- с я тем, что, с целью повышения равномер2

ности натяжения сматываемых нитей по ширине основы и уменьшения угаров при доработке партии сновальных валиков, средства для изменения тормозного момента муфт

смонтированы на валах сновальных валиков с одного из их концов, расположены на соседних валах в шахматном порядке и имеют винты с разным направлением нарезки, каждое из средств торможения включает в

себя винтовую пару, винт которой установлен соосно с соответствующим валом сновального валика и жестко соединен с ним, цепные передачи включают в себя пары звездочек на каждом из валов сновальных

валиков, одна из звездочек закреплена на валу жестко, а другая закреплена на одном из торцов гайки винтовой пары, при этом соседние валы сновальных валиков соединены цепными передачами попарно так, что

звездочка, закрепленная на одном из валов, соединена со звездочкой, закрепленной на гайке винтовой пары другого вала, а звездочка, закрепленная на валу одного из крайних сновальных валиков, соединена со

звездочкой, закрепленной на гайке винтовой передачи другого крайнего сновального валика, причем тормозные муфты выполнены дисковыми и установлены соосно с валами сновальных валиков так, что у каждои из них один диск закреплен неподвижно, соосно с соответствующим валом, а другой закреплен на втором торце гайки соответствующей винтовой пары,

2. Стойка по п.1, отличающаяся

тем, что средство самоуправления тормозными муфтами включает установленные концентрично валу сновального валика, связанного со щупом, дополнительные фрикционную дисковую муфту и винтовую передачу

и одноплечий рычаг с регулировочным грузом, при этом последний одним концом шарнирно соединен с рычагом, несущим щуп, а вторым - жестко с гайкой дополнительной винтовой передачи, винт которой

неподвижен, один из дисков дополнительной фрикционной муфты закреплен на винте, а другой - на гайке дополнительной винтовой передачи.

V/

L У ч

ТТЛ /

|«- со со

V

со

пт

г

Ьэ-Н-з

LUfij J

I - | в

uir i

n JL-L

| название | год | авторы | номер документа |

|---|---|---|---|

| Стойка для сновальных валиков шлихтовальной машины | 1980 |

|

SU981477A1 |

| Способ формирования ткацких навоев | 1977 |

|

SU690094A1 |

| Стойка сновального валика шлихтовальной машины | 1990 |

|

SU1737041A1 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАЦКИХ НАВОЕВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2061807C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАЦКИХ НАВОЕВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2278913C2 |

| Способ управления разматыванием основных нитей с группы сновальных валиков | 1982 |

|

SU1074919A1 |

| Стойка сновальных валиков преимущественно шлихтовальной машины | 1987 |

|

SU1482983A1 |

| Способ управления процессом партионного приготовления основ к ткачеству на сновальной и шлихтовальной машинах | 1980 |

|

SU945630A1 |

| Тормоз для сновальных валиков, установленных на шлихтовальной машине | 1961 |

|

SU143013A1 |

| Стойка сновальных валиков | 1980 |

|

SU939610A1 |

Сущность изобретения: к одному из сновальных валиков прикладывают тормозной момент пропорционально диаметральному размеру паковки при помощи средства 18 управления тормозными муфтами, а синхронизацию вращения всех сновальных валиков осуществляют путем подтормаживания каждого из них для предотвращения забегания последующего валика по сравнению с предыдущим при помощи кинематически связанных средств изменения тормозного момента с дисковыми тормозными муфтами. При этом направление резьбы винтовых надсредств - левое, а средств - правое. Под Изобретение относится к текстильной промышленности, а именно, к устройствам формирования ткацких навоев в приготовительном отделе ткацкого производства на шлихтовальных и перегонных машинах. Известна стойка для сновальных валиков шлихтовальной машины, содержащая раму, по обеим сторонам которой установдействием натяжения нитей приходят во вращение сновальные валики и синхронно им взаимосвязанные через цепные передачи винты, а также гайки, установленные по ходу нитей на винтах соседних сновальных валиков. Крайний слева валик взаимосвязан с гайкой крайнего справа винта 9. К крайнему слева сновальному валику прикладывается регулируемый тормозной момент от веса груза регулировочного, перемещаемого на рычаге по мере уменьшения диаметра намотки. При равных диаметрах намоток вследствие вытяжки нитей угловая скорость этого валика будет минимальной. Второй слева сновальный валик будет обгонять первый до тех пор, пока его гайка с тормозным диском, перемещаясь по винту первого сновального валика, не упрется в неподвижный диск. В дальнейшем вследствие подтормаживания угловая скорость второго валика станет соразмерной с угловой скоростью первого сновального валика. Далее угловые скорости остальных сновальных валиков также синхронизируется, а подтормаживающие моменты при этом будут соразмерны задающему моменту на оси первого сновального валика. 1 з.п. ф-лы, 5 ил. лены опоры с соединительными муфтами по числу сновальных валиков, и средство управления муфтами, выполненного в виде установленных рядами один за другим планетарных дифференциалов, корпус каждого из которых смонтирован между соединительными муфтами свободно на раме, причем каждая планетарная шестерня плач 00 «д СА) Ы XI

2ОГ

-Mtr

LITT:

Фаг. S

-ни

L;

TT

| Стойка для сновальных валиков шлихтовальной машины | 1980 |

|

SU981477A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ формирования ткацких навоев | 1977 |

|

SU690094A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-12-15—Публикация

1990-12-10—Подача