(54) СПОСОБ УПРАВЛЕНИЯПРОЦЕССОМ ПАРТИОННОГО

ПРИГОТСеЛЕНИЯ основ к ТКАЧЕСТВУ НА СНСШАЛЬНОЙ И ШЛИХТОВАЛЬНОЙ МАШИНАХ

1

Изобретение относится к текстильной промьппланности и может быть исполь зсеано в приготовительных отделах ткацкого производства в процессах снования и шлихтования основ из химических нитей.

Известен способ управления процессом партионного приготовления основ к ткацеству, . заключающийсяхВ .том, что в про-, огссе снования измер$1ют длину сноваяЕ JQ TJbDc нитей, число оборотов сновальдаого валика и скорость наматывания освошл, после чего регулируют скорость сноваль ного валика в зависимости от изменения радиуса намотки, затем контролируют длину смотанной основы, натяжение основных нитей, величину тормозного усилия, приложенного к группе сновальных вал11ков на шлихтовальной машине и регулируют величину тормозного усилия в 20 натяжения основы til

Однако из-за неодновременного схода нитей на различных сновальных валиках образуются угары основных нитей, составлякицие до 1,5% от массы приготс ленных освов. Качество приготовления оскал оказывается недостаточно выЬоким из-за различной вытяжки нитей с различных сновальных валике, так как отсутствует возможность регулирования натяжв ния, что снижает эффективность процесса управления.

Цель изобретения - повышение эффективности процесса управления.

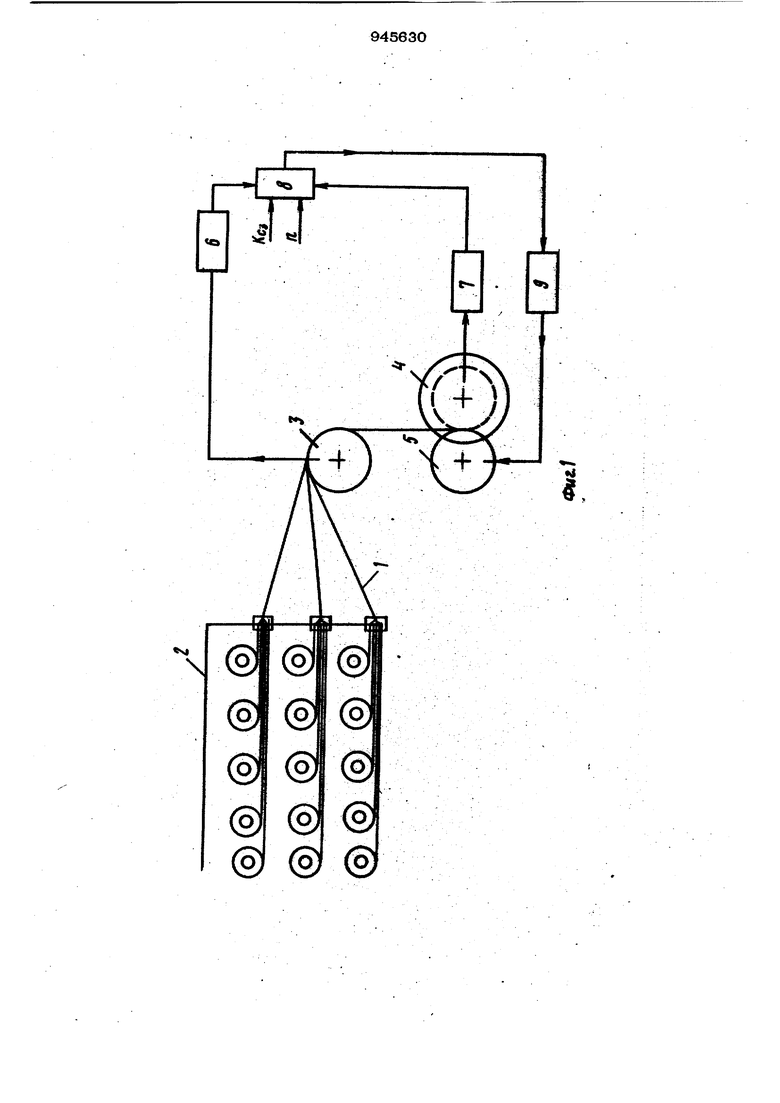

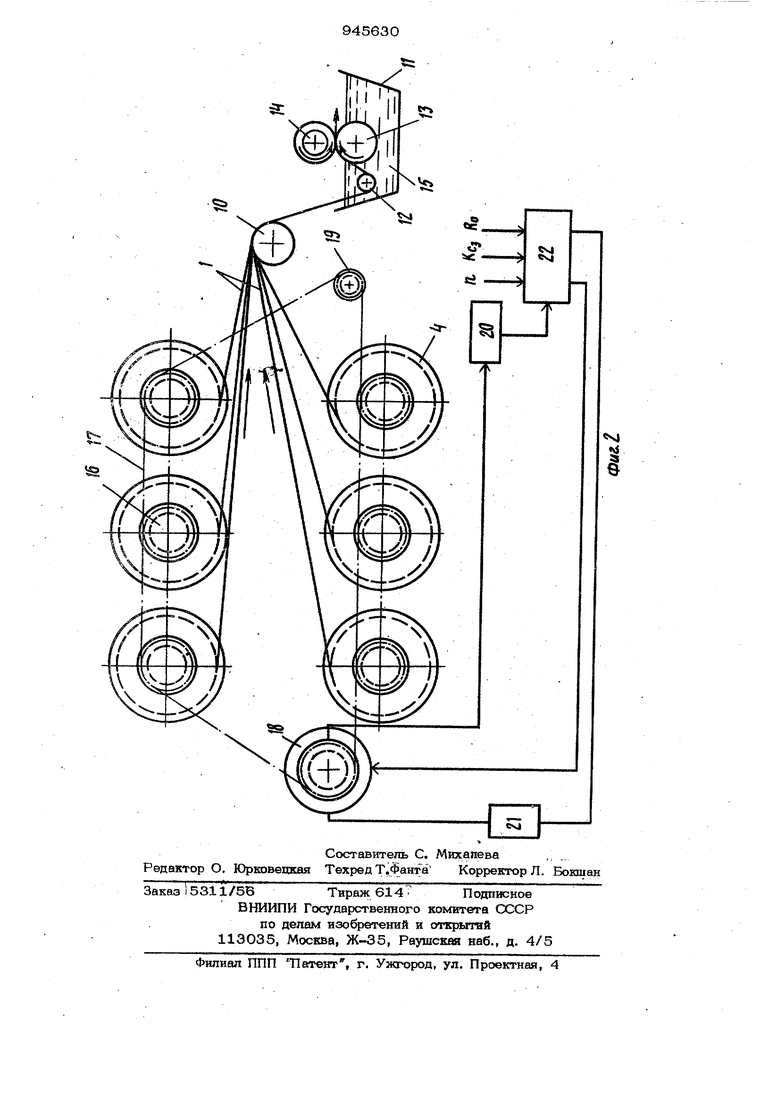

Поставленная пель достигается тем, что соглвсио способу управления процес сом п фтяонного приготовления основ к 1качаст8у на сновальной и шлихтовалыюй машинах, заключающемуся в том, что измеряют длину |сноеальньос.нитей, число оборот сновальниго валика и скорость наматывания основы, после чего регулруют скорость сновального валика в зависимости от изменения радиуса намот ки, затем контролируют длину смотанной основы, натяжение основных нитей, величину усилия, приложенного к группе сновальных валиков на шлихтовальной |у ашине и регулируют- величину тормозного усилия и натяжение основы, дяа. данного номера нитей задают отношение . гезменения радиуса намотки основы к со° ответствующему числу оборотов сновального валика, затем в процессе наматьгоа- кия периодически измеряют это отношение, сравнивают его с заданным и регулирование скорости снов;алъного валика осуществляют с учетом изменения этого отношения, а тормозное усилие регулирую по следующей зависимости: МтЬ МтО) RO R-; величина заданнЬго тормозного момента, кгм j текущее значение величины тормозного момента, кгм ; радиус ствола сновального валика, м; текущий радиус намотки основ ных нитей на овальных валиках равный RO + ( И - И ). полное число оборотов сноваль где VI ного валика; VI - текущее значение числа ротов; К , заданный коэффициент снования. На фиг. 1 представлена схема управления процессом наматывания основных нитей на сновальной машине; на фиг. 2 схема управления процессом наматывания основы на шлихтовальной машине. Основные нити 1 с щпулярника 2 сноБальной машины огибают мерильный валик 3 и поступают на сновальный валик 4 находяидийся в контакте с укатывающим валом 5. Мерильный вал 3 связан с дат чиком 6 метража, а сновальный валик 4 с датчиком 7 числа оборотов. Датчики 6 к 7 электрически связаны с системой 8 управления сновальной машины, вьшолнен ной на базе мш ро-ЭВМ, которая через .исполнительный механизм 9, например, электропневматический, связана с укатывающим валом 5 (фиг. 1). Сновалълые валики 4 в количестве, необходимом для формирования партии (например, шесть штук), установлены на входной части шлихтовальной машины (фиг. 2). Основные нити 1 после направляюшег валика 1О поступают в шлихтовальное корыто 11, где при огибании валов 1214 контактнрутот с шлихтой 1Ъ. Сноваль вые валики 4 снабмюны звездочками 16, которые контактируют с замкуутой цепьк 17, механически связанной с электроуправляемым фрикционным тормозом 18 и натяжным роликом 19. Фрикционный тормоз 18 механически связан с датчиком 20 числа оборотов цепи 17 и включает в себя датчик 2 1 величины усилия торможения. Датчики 20 и 2 1 электрически связаны с системой 22 управления шлихтовальной машины, вьшолненной на базе микро-ЭВМ, которая подключена к эпектроуправляемому фрикционному тормозу 18. Управление процессом партионного приготовления основ к ткачеству осуществляется следующим образом. Перед рачалом процесса наматывания валиков на партионной сновальной машине (фиг. 1) в систему 8 управления вво дятся следующие параметры: заданное число оборотов сновального валика и -, заданное отношение между изменениям,и радиуса намотки и числа оборотов , В процессе снования нити 1 сматываются на шпулярнике 2 с бобин, вращают мерильный валик 3 и наматьтаю1 ся на сновальный валик 4. Датчики 6 и 7 передают в виде электрических импульсов информацию о текущей длине наматывав- мых нитей и числе оборотов сновального валика в микро-ЭВМ системы 8 управления машиной. В каждом полном обороте сновального валика 4 микро-ЭВМ производит расчет текущего значения радиуса намотки R по отношению R.- ki ч 21Г(1. где } - длина основных нитей 1, намотанных на сновальный валик 4 за его полный -1 -ый оборот. В соответствии с программой, заложенной в микро-ЭВМ системы 8 управления машиной, через заданные ЛИ 1ОО (или 1О) оборотов валика 4 значение текущего радиуса намйтки в виде числа запоминается, В каждом следующем цшоте, т. е. через IsA} оборотов, производится операгия вычитания из текущего значения радиуса намотки .vi ранее полученного значения R;,- и рассчитывается фактическая вел|рпяла отношения между изменениями радиуса намот1Ш . и числа оборотов по формуле:. К - сф- ) Микро-ЭВМ системы 8 управления производит также сравнение численных значений и Кса- Если эти величины равны, процесс снования не требует кор рекции. Если, например, значение К-ж меньше KC-}. система 8 управления подает сигнал на исполнительный механизм 9 в направлении уменьшения усилия ука- тьтания валом 5 до тех пор, пока не будет достигнуто равенство К.% и . Аналогичное управление процессом сно вания осуществляется, если К. оказывается меньшим , но управляющее воздействие в этом случае направлено на увеличение усилия укатывания. Таким образом происходит автоматическая компенсация влияшия таких нарушакядих процесс снования и, следователь ,но, изменякядих величину воздействи ак колебания натяжения основных нитей, их жесткости, характера ршскладки и т. д При достижении заданного числа оборотов VI сновального валика 4 система 8 управления автоматически останавливает сновальную машину. Аналогично наматываются все остальные валики партии. В результате управления процессом снования, осушествляемого согласно предлагаемому способу, нарабатывается партия сновальных валиков, имеюших оди наковое число оборотов в соответствующих слоях намотки, одинаковые радиусы , намотки какпо слоям,- так и по значению конечного радиуса для каждого из сновал ных валиков. Величины И и одинаковы и постоянны для всей партии валиков, но должны выбираться для каждого артикула в зависимости от количества и линейной плотности нитей, заданной длины основы и т, д. Перед началом процесса шлихтования в микро-ЭВМ системы 22 управления партионной шлихтовальной машины (фиг. 2 вводят известные значения М , К(., иЙ радиус ствола сновального валика 4. В период пуска шлихтовальной машины ручной регулировкой электроуправляемого ; тормоза 18 устанавливают минимальный тормозной момент обеспечивающий отсутствие провисания основных нитей 1, сходящих с сновальных валиков 4. Датчик 21, измеряющий тормознс момент, передает величину установленного значения М в микро- ВМ системы22 управления, а датчик 2О передает туда же текущую информацию о числе оборотов сновальных валиков 4 , при их. разматывании.. В начале управления процессом шлихтования в память системы 22 управления вносится величина заданного отношения Jf где ROW- полный радиус намотки основных нитей на сновальном валике, равный При управлении процессом шлихтования система 22 управления шлихтовальной машины непрерывно рассчитътает текущий радиус намотки основных янтей на сновальных валиках: im--V - -i l c,(4) и определяет фактическое Значение отношения М-рф ( R у„ где АЛ-гФ - текущее значение величЕОЯы тормозного момента, прнло женного к всем сновальным валикам 4. Условием но1Ж4ального протекания ; процесса разматывания при шлнхтовавив является вьшолнение зависимости Мть ;. Мтф Ко лул от начала и вплоть до полного сматыва- ния основных нитей с сновальных валиков 4, когда Если в какой-либо момент времени из-за изменения радиуса намотки R или изменения величины тормозного усилия М т- величина- Т начинает отличаться МтКч и , .-., от . ,. находящейся в памяти ЭВМсистемы 22 управления, она подает электрический сигнал на соответствующее увеличение (шш уменьшение) тормозного момента М-|- электроуправляемым тормозом 18 до тех пор, пока не BOccTaHOBHi ся равенство - ft Поскольку снВвальньНе валикн 4 снабжены звездочками 16 и связаны единой цепью 17, они вращаются с одинаковой угловой скоростью и совершают строго одинаковое число оборотов в процессе разматывания. Согласно предлагаемому способу снования все партии были намотаны одинаковыми параметрами Y , ъ ледовательно, при разматывании по сотношению (5) текущие значения радиуов намотки основных нитей на валиках, динаковы. Это означает, что тормозной момент , создаваемый фрикционным тормозом 18, распределяется с помощью цепной ередачи 16-17 равномерно между всеи сновальными валиками 4, и соответс енно величины вытяжек сновальных нией 1, сходящих с каждого валика, одиаковы. В этих случаях вьшолнение в течение сего периода шлихтования партии сновальых валиков равенства- - означает оддержание постоянства вытяжки и стабюгьности физико-механических свойств всех основных нитей. Таким образом, предлагаемый способ управления процессом партионного приго товления основ обеспечивает высокое качество основ за счет равномерной и постовганой вытяжки основных нитей. Поскольку сновальные валики совершают строго одинаковое число оборотов и намо таны послойно с одинаковым числом оборотов, при окончании процесса шлихтова- )воия, когда Vl-Г1 у„ сход основных нитей происходит практически одновременно с минимальным количеством угаров, Формула изобретения Способ управления процессом партион ного приготовления основ к ткачеству на сновальной и шлихтовальной машинах, заключающийся в том, что измеряют длину сновальных нитей, число оборотов сно вального валика и скорость наматывания основы, после чего регулируют скорость сновального валика в зависимости от из- менения радиуса намотки, затем контролируют длину смотанной основы, натяжеч ние основных нитей, величину тормозногв усилия, приложенного к группе сновальных валиков на шлихтовальной машине и регулируют величину тормозного усилия и натяжение основы, отличаю m и и с я тем, что, с целью повышений 9 08 эффективности процесса управления, для данного номера нитей задают отношение изменения радиуса намотки основы к соответствующему числу оборотов сновального валика, затем в процессе наматьгаания периодически измеряют это от ношение, сравнивают его с заданным и регулирование ск орос ти сновального в&ляка осуществл5пот с учетом изменения этого отношения, а тормозное усилие регулируют по следующей зависимости: Hg -i где ЛА - величина заданного тормазно-t го момента, кгм; Муф - текущее значение величины тормозного момента, кгм; RO радиус ствола сновальното валика, м; ft - текущий радиус намотки основных нитей на сновальных валиках, равный ,,: где VI - полное число оборотов сноваль ного валика; текущее значение числа оборотов ; Kg,,- раданный коэффициент снования. Источники информации, принятые во внимание при экспертизе 1. Агапова Н. П. и др. Шелкоткачест во. М., Легкая индустрия , 1975, с. 86 -89, 114- 116.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления разматыванием основных нитей с группы сновальных валиков | 1982 |

|

SU1074919A1 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАЦКИХ НАВОЕВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2061807C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ИДЕНТИЧНЫХ ПАКОВОК НА ПАРТИОННОЙ СНОВАЛЬНОЙ МАШИНЕ | 2012 |

|

RU2531886C2 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАЦКИХ НАВОЕВ | 2000 |

|

RU2178023C2 |

| Способ подготовки основной пряжи двойного кручения к ткачеству | 1990 |

|

SU1751232A1 |

| Сновальная машина | 1989 |

|

SU1751231A1 |

| Стойка для сновальных валиков шлихтовальной машины | 1980 |

|

SU981477A1 |

| Стойка сновальных валиков шлихтовальной машины | 1990 |

|

SU1781337A1 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАЦКИХ НАВОЕВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2278913C2 |

| Регулятор производительности сновальной машины | 1981 |

|

SU1116102A1 |

Авторы

Даты

1982-07-23—Публикация

1980-08-27—Подача