1

(21)4747835/10 (22)01.0989 (46)15 12.92. 5юл (71) Всесоюзный научный центр Государственный оптический институт им С И. Вавилова

(72)Ю.И Дымшиц, Г В ЛистрэтоваиГМ. Фаб- ро

(56)Васильев Л.А и Ершов И В. Интерферометр с дифракционной решеткой М.: Ма шйностроение, 1976, с. 154-181.

Патент ФРГ № 3412980, кл G 02 В 5/18. 1985.

(54) СПОСОБ ИЗГОТОВЛЕНИЯ ОТРАЖАТЕЛЬНОЙ ФАЗОВОЙ РЕШЕТКИ

(57)Использование: изготовление решеток для интерферометров с дифракционными

фазовыми решетками. Сущность изобретения1 способ заключается в изготовлении шайбы с регуляторной мозаичной структурой, выполненной как чередование химически стойких и химически нестойких элементов, укреплении этой шайбы на подложке на оптическом контакте или путем фиксирования шайбы по периметру клеем, шлифовании и полировании наружной поверхности шайбы на плоскость или в форме поверхности вращения, вытравливании химически нестойких участков и на- пылении отражающего покрытия одновременно на наружную поверхность оставшейся матрицы и на поверхность подложки внутри протравленных участков 3 з п ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прозрачных амплитудных дифракционных решеток | 1979 |

|

SU924650A1 |

| СВЕТОЧУВСТВИТЕЛЬНЫЙ МАТЕРИАЛ | 1990 |

|

RU2021624C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОГРАФИЧЕСКИХ ДИФРАКЦИОННЫХ РЕШЕТОК | 1999 |

|

RU2165637C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОЙ РЕШЕТКИ ПИЛООБРАЗНОГО ТИПА | 2024 |

|

RU2841334C1 |

| Способ изготовления дифракционной кремниевой решетки типа эшелле | 2023 |

|

RU2809769C1 |

| Способ измерения толщины пленки на подложке | 1980 |

|

SU947640A1 |

| НАКЛОННЫЕ ДИФРАКЦИОННЫЕ РЕШЕТКИ И СПОСОБ ИЗГОТОВЛЕНИЯ НАКЛОННЫХ ДИФРАКЦИОННЫХ РЕШЕТОК | 2010 |

|

RU2544390C2 |

| Способ изготовления голографических дифракционных решеток | 1989 |

|

SU1656484A1 |

| Способ изготовления низкочастотных амплитудных решеток | 1980 |

|

SU927770A1 |

| Интерферометр | 1988 |

|

SU1640529A1 |

Изобретение относится к оптическому приборостроению, точнее, к способам изготовления отражательных фазовых решеток и интерферометров с дифракционными решетками и может быть исгользовано при создании приборов, предназначенных для научных исследований, для исследования качества поверхности оптических деталей и неоднородностей в прозрачных средах

Известен способ изготовления отражательной фазовой решетки, заключающийся в том, что изготовляют зеркало, нанося на плоскую полированную поверхность подложки отражающее покрытие, и отдельно- дифракционнуо решетку Пои изготовлении решетки химически протравливают ее штрихи. Изготовленные посознь зеркало и решетку устанавливают по отдельности в держатели, юстируют друг относительно друга в соответствии со схемой прибора и жестко закрепляют

(Л

С

Разнесение в пространстве зеркала и дифракционной решетки, раздельное крепление их в приборе приводят к усложнению юстировки, делают устройство чувствительным к вибрациям, ударным и температурным воздействиям и тем самым снижают его надежность

Среди известных способов наиболее близким по технической сущности является способ изготовления отражательной фазовой решетки, заключающийся в том, что на полированную поверхность подложки наносят слой фоторезиста, засвечивают его сквозь маску, протравливают, наносят отражающий слой, после чего излишки фоторезиста удаляют и на поверхность подложки наносят сплошной однородный по толщине разделительный слой, на поверхность которого затем, используя фотолитографическую методику, аналогичную вышеописанной, наносят отраxj

00 О

ion VI

жательную решетку, смещенную относительно первой решетки.

При работе изготовленной указанным способом фазовой отражательной решетки излучение должно проходить сквозь разделительный слой, Поэтому спектральный ди- апазон применения такой решетки ограничен спектральной полосой пропускания разделительного слоя. Например, если последний выполнен из кварца, то очевидно, что известный способ неприменим для изготовления фазовой решетки, предназначенной для использования как в видимой области, так и в вакуумном ультрафиолете и в длинноволновом ЙК-диапазоне.

Далее, требование соблюдения однородности толщины разделительного слоя при изготовлении решетки известным способом приводит к тому, что такая фазовая решетка не может быть использовано в качестве интерферометра сдвига. Это сужает функциональные возможности отражательной фазовой решетки

Двукратное нанесение фоторезистив- ных слоев с противоположных сторон разделительного слоя двухкратное нанесение отражающих с.лоев, двукратное удаление излишков фоторезиста с нанесенными на них отражательными слоями и вдобавок к этому изготовление самого разделительного слоя с высокими требованиями к однородности толщины и иных свойств по всей площади устройства - все это усложняет процесс изготовления отражательной фазовой решетки.

Целью настоящего изобретения является расширение спектральной области применения и функциональных возможностей изготовляемого устройства а также сокращение числа технологических операций и упрощение изготовления.

Указанная цель достигается тем, что в известном споЪЬбе изготовления отражательной фазовой решетки, заключающемся в том, что на полированную поверхность подложки наносят разделительный слой и на его наружную поверхность и на контактирующую с ним поверхность подложки наносят смещенные друг относительно друга амплитудные отражательные дифракционные решетки, разделительный слой изготовляют отдельно в виде шайбы с регулярной мозаичной структурой, выполненной как чередование химически стойких и химически нестойких элементов, укрепляют эту шайбу на поверхности подложки, шлифуют и полируют наружную поверхность на плоскость или придают ей форму поверхности вращения, вытравливают химические участки, а затем напыляют отражающее покрытие одновременно на наружную поверхность оставшейся матрицы и на вскрывшуюся поверхность подложки внутри протравленных канавок или колодцев.

Шайбу можно изготовить в виде мозаичной структуры из комбинации стекол 6Ва4 и Х-230; ее укрепляют на подложке на оптическом контакте и после полировки наружной поверхности систему в сборке помещают в

0 0,1-0,2М-раствор соляной кислоты при температуре 40-60°С и выдерживают до полного вытравливания из шайбы элементов мозаики из стекла Х-230, вслед за счет наносят отражающее покрытие.

5 Шайбу на подложке можно фиксировать по периметру клеем.

Поверхность шайбы можно отполировать на плоскость под углом к поверхности контакта, а для однородного протравлива0 ния разновысоких канавок или колодцев сборку можно погружать в травитель постепенно, начиная с толстого края шайбы, со скоростью Vn VTD/(H - h), где Vn - скорость погружения; VT - скорость травления хими5 чески нестойкого материала (стекла Х-230 в кислоте), D - размер устройства в направлении погружения; Н и h - соответственно, толщины толстого и тонкого краев шайбы. В качестве конкретного примера реали0 зации предложенного способа можно привести следующий. Мозаичная шайба из стекол бВа4 и Х-230 - квадратная со сторонами D 50 х 50 мм, толщиной 1,5 мм. Посажена на оптический контакт на подлож5 ку из стекла К8. Наружную поверхность шайбы полируют на плоскость под углом к внутренней поверхности так, что Н 1 мм, a h 0,75 мм. Сборку погружают на 1 час в 0,15М-раствор соляной кислоты при темпе0 ратуре 50°С, Для равномерного протравливания канавок в шайбе ее опускают в кислоту постепенно, начиная с толстого края, со скоростью 4 мм/мин. После окончания травления шайбу промывают и высуши5 вают, а затем в вакуумной камере на систему в сборке напыляют со стороны шайбы слой алюминия толщиной 10 мкм. Изготовленное таким образом устройство закрепляют в оправе-держателе.

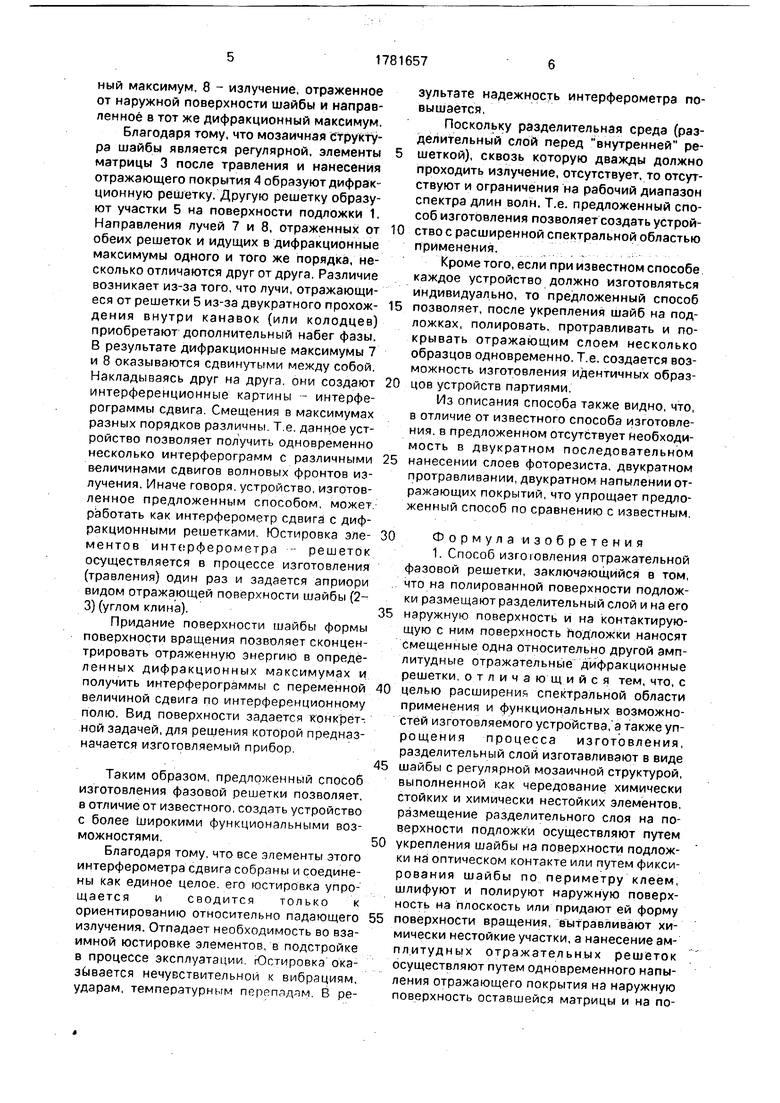

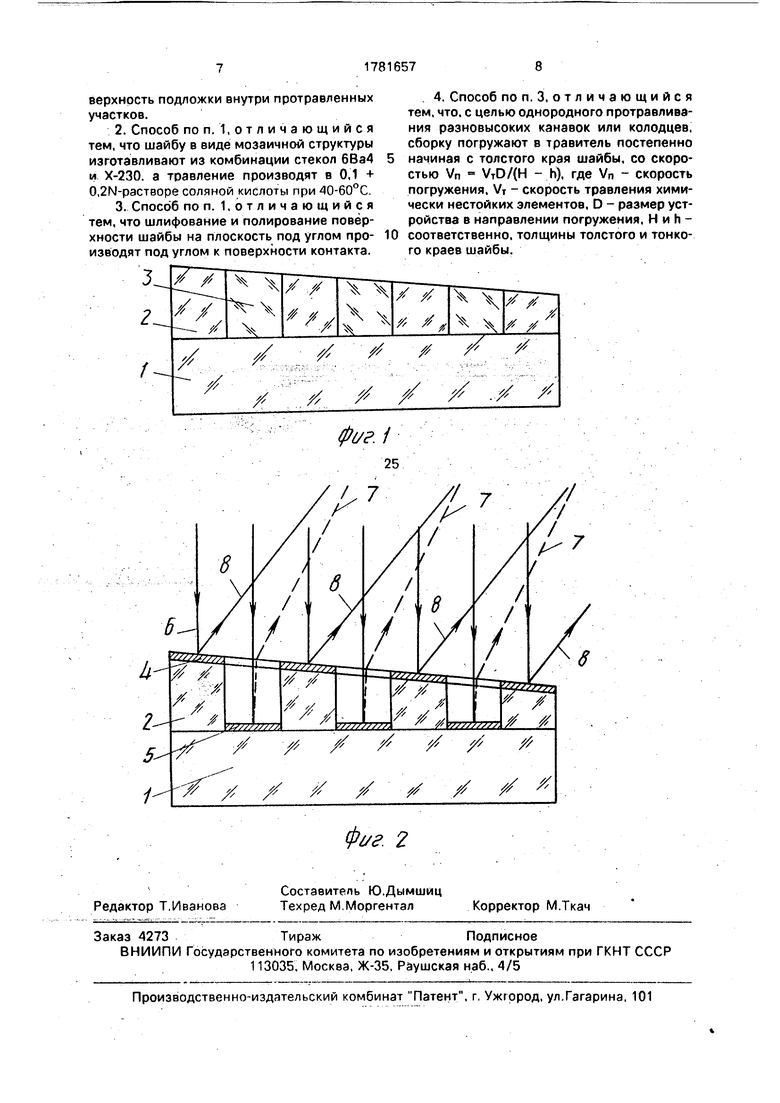

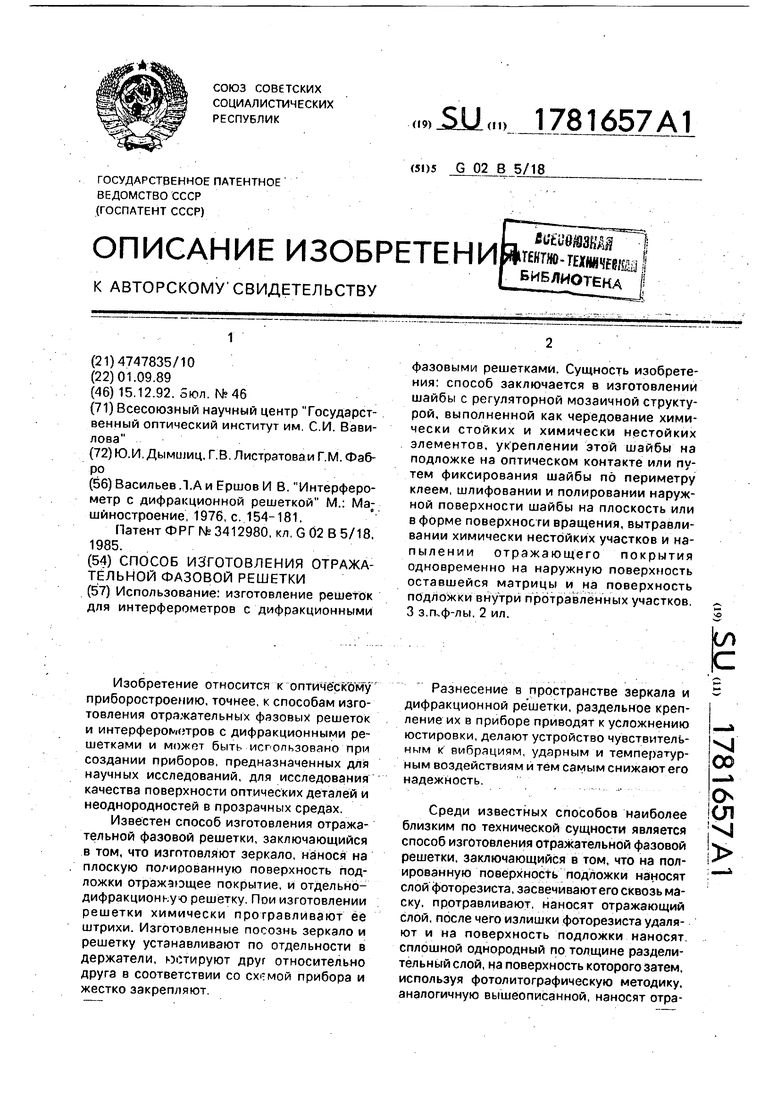

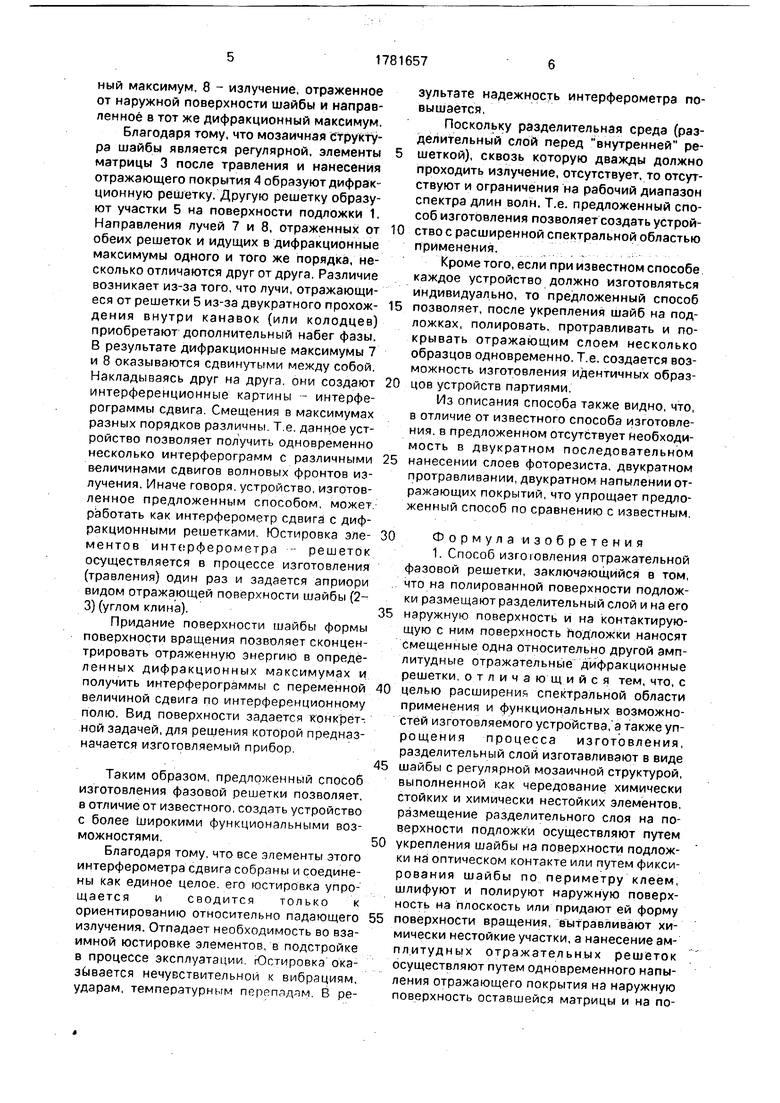

0 На фиг. 1 схематически изображено устройство в сборке до протравливания; на фиг. 2 - то же устройство после протравливания и нанесения отражающего покрытия. 1 - подложка из химически стойкого стекла,

5 например, К8 или кварца, 2 - матрица из стекла 6Ва4, 3 - мозаичные элементы из стекла Х-230, 4, 5 - отражающие покрытия, например, слой алюминия, 6 - падающее излучение, 7 - излучение, отраженное от дна канавки и направленное в дифрзкционный максимум, 8 - излучение, отраженное от наружной поверхности шайбы и направленное в тот же дифракционный максимум.

Благодаря тому, что мозаичная структура шайбы является регулярной, элементы матрицы 3 после травления и нанесения отражающего покрытия 4 образуют дифракционную решетку. Другую решетку образуют участки 5 на поверхности подложки 1, Направления лучей 7 и 8, отраженных от обеих решеток и идущих в дифракционные максимумы одного и того же порядка, несколько отличаются друг от друга. Различие возникает из-за того, что лучи, отражающиеся от решетки 5 из-за двукратного прохождения внутри канавок (или колодцев) приобретают дополнительный набег фазы. В результате дифракционные максимумы 7 и 8 оказываются сдвинутыми между собой. Накладываясь друг на друга, они создают интерференционные картины - интерфе- рограммы сдвига Смещения в максимумах разных порядков различны Т е. данное устройство позволяет получить одновременно несколько ингерферограмм с различными величинами сдвигов волновых фронтов излучения. Иначе говоря устройство, изготовленное предложенным способом, может работать как интерферометр сдвига с дифракционными решетками Юстировка элементов интерферометра решеток осуществляется в процессе изготовления (травления) один раз и задается априори видом отражающей поверхности шайбы (2- 3) (углом клина).

Придание поверхности шайбы формы поверхности вращения позволяет сконцентрировать отраженную энергию в определенных дифракционных максимумах и получить интерферограммы с переменной величиной сдвига по интерференционному полю. Вид поверхности задается конкретной задачей, для решения которой предназначается изготовляемый прибор

Таким образом, предложенный способ изготовления фазовой решетки позволяет. в отличие от известного, создать устройство с более Широкими функциональными возможностями.

Благодаря тому, что все элементы этого интерферометра сдвига собраны и соединены как единое целое его юстировка упрощается и сводится только к ориентированию относительно падающего излучения. Отпадает необходимость во взаимной юстировке элементов, в подстройке в процессе эксплуатации Юстировка оказывается нечувствительной к вибрациям, ударам, температурным пероппдям В результате надежность интерферометра повышается,

Поскольку разделительная среда (разделительный слой перед внутренней ре5 шеткой), сквозь которую дважды должно проходить излучение, отсутствует, то отсутствуют и ограничения на рабочий диапазон спектра длин волн. Т.е. предложенный способ изготовления позволяет создать устрой0 ство с расширенной спектральной областью применения.

Кроме того, если при известном способе каждое устройство должно изготовляться индивидуально, то предложенный способ

5 позволяет, после укрепления шайб на подложках, полировать, протравливать и покрывать отражающим слоем несколько образцов одновременно. Т.е. создается возможность изготовления идентичных образ0 цов устройств партиями.

Из описания способа также видно, что, в отличие от известного способа изготовления, в предложенном отсутствует необходимость в двукратном последовательном

5 нанесении слоев фоторезиста, двукратном протравливании, двукратном напылении отражающих покрытий, что упрощает предложенный способ по сравнению с известным.

0 Формула изобретения

5 наружную поверхность и на контактирующую с ним поверхность Подложки наносят смещенные одна относительно другой амплитудные отражательные дифракционные решетки, отличающийся тем, что, с

0 целью расширения спектральной области применения и функциональных возможностей изготовляемого устройства, а также уп- рощения процесса изготовления, разделительный слой изготавливают в виде

5 шайбы с регулярной мозаичной структурой, выполненной как чередование химически стойких и химически нестойких элементов, размещение разделительного слоя на поверхности подложки осуществляют путем

0 укрепления шайбы на поверхности подложки на оптическом контакте или путем фиксирования шайбы по периметру клеем, шлифуют и полируют наружную поверхность на плоскость или придают ей форму

5 поверхности вращения, вытравливают химически нестойкие участки, а нанесение ам- плитудных отражательных решеток осуществляют путем одновременного напыления отражающего покрытия на наружную поверхность оставшейся матрицы и на поверхность подложки внутри протравленных участков.

фиг. 1

0

Авторы

Даты

1992-12-15—Публикация

1989-09-01—Подача