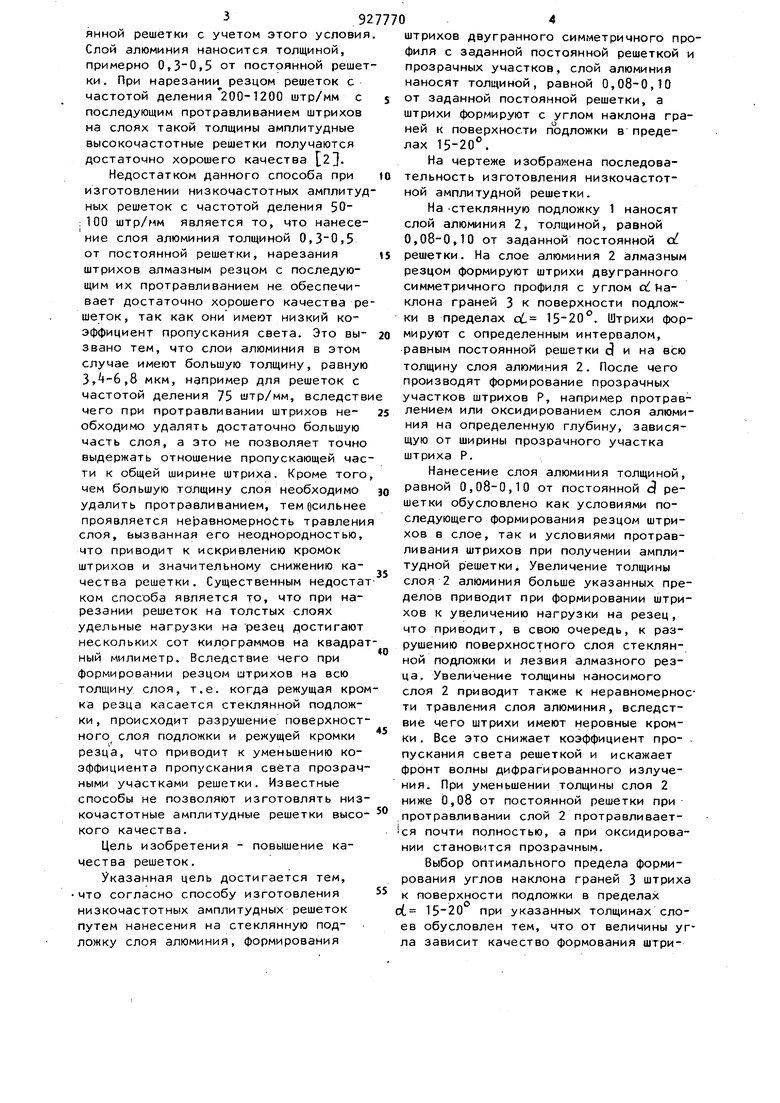

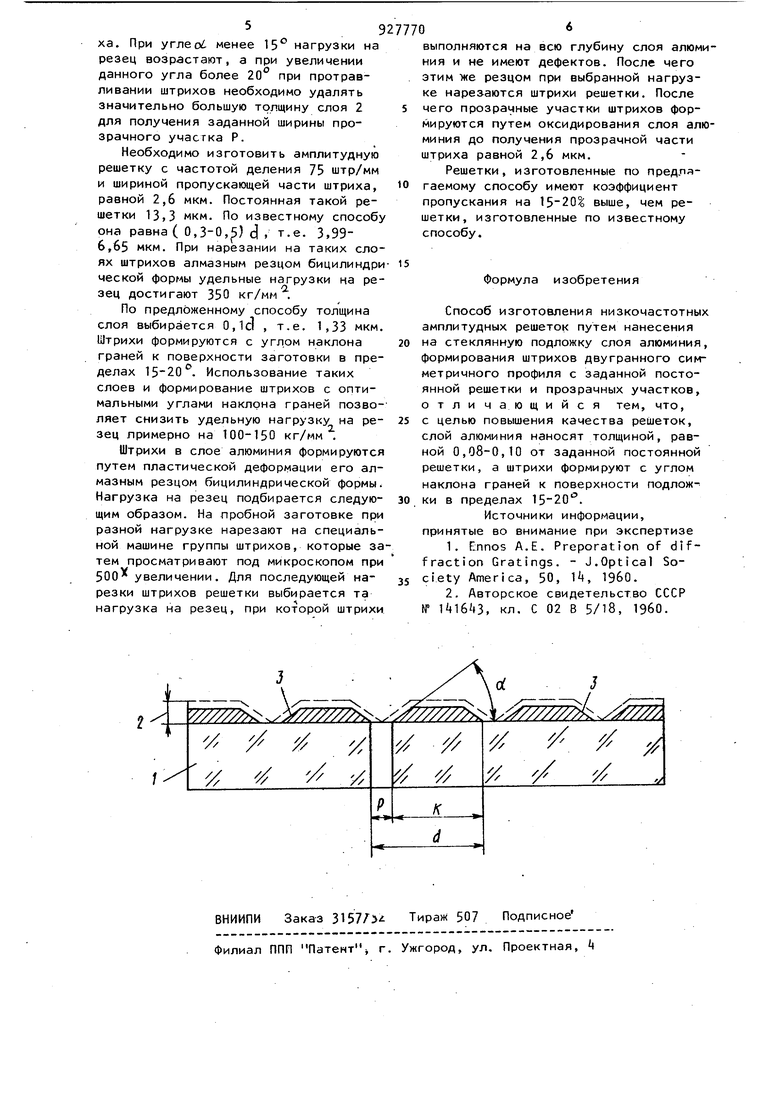

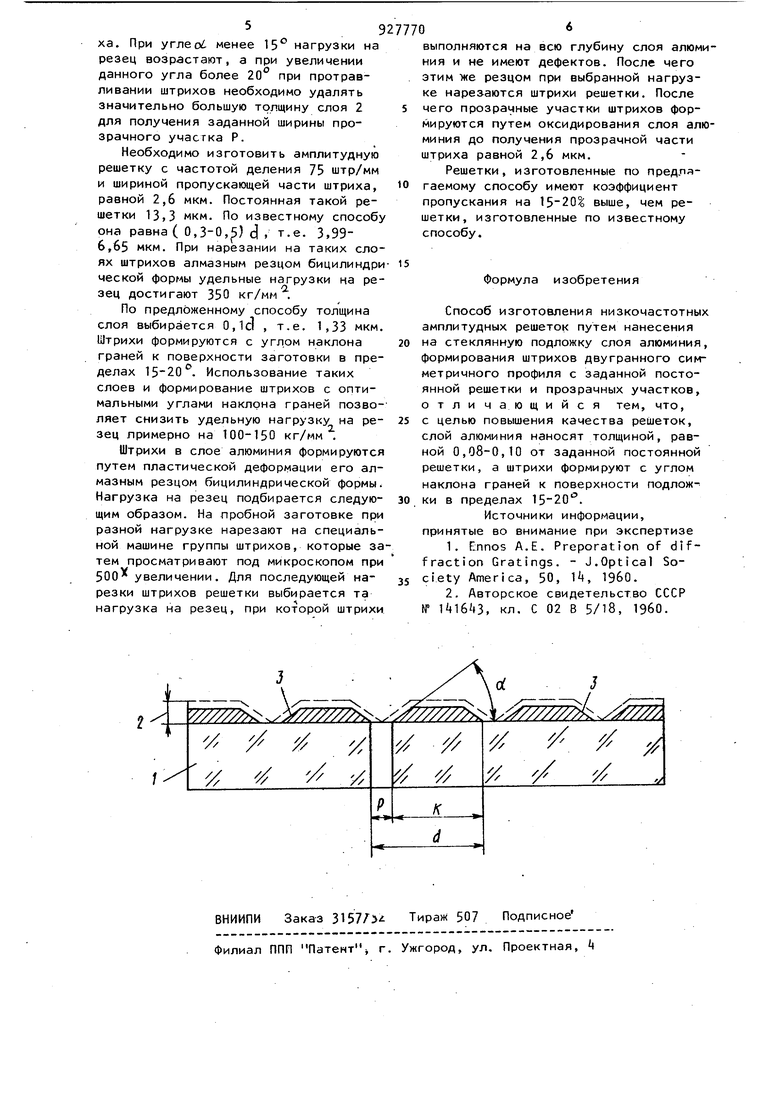

Изобретение относится к способам изготовления дифракционных решеток, 8 частности амплитудных решеток. Амплитудная решетка представляет собой совокупность чередующихся равноотстоящих прозрачных и непрозрачных участков штрихов. Например решетки для дифракционного интерферометра имеют отношение пропускающей части к общей ширине штриха постоянной решетки, как 1/5 I/ с жесткими допусками на ширину пропускающей час ти не превышающими + 5% ее ирины. Известен способ изготовления низкочастотных амплитудных решеток с частотой деления -200 штр/мм фотографическим путем .1. Недостатком способа является низкое качество решеток вследствие силь .ного падения прозрачности с уменьшением ширины пропускающих свет участков штриха, в результате рассеивания света в фотоэмульсии при экспонирова нии, а также зернистости слоя. -Точ-. ность решеток недостаточна также вследствие деформации и светорассеяния материала, на котором они изготовлены . Наиболее близким по технической суа|иости и достигаемому результату к изобретению является способ изготовления прозрачных решеток для метрологических целей путем нанесения на стеклянную подложку слоя толщиной, выбираемой из условия полного заполнения штрихом Гюстоянной решетки и примерно равной 0,3-0,5 от постоянной решетки, формирования алмазным штрихов двугранного симметричного профиля с заданной постоянной решетки на всю толщину слоя и дальнейшего формирования прозрачных участков штрихов протравливанием. Способ позволяет получать амплитудные решетки, имеющие 200, 600 и 1200 шТрАчм. Толщина слоя алюминия, в данном способе выбирается из уело-. ВИЯ полного заполнения штрихом посто-. ЯННОЙ решётки с учетом этого условия Слой алюминия наносится толщиной, примерно 0,,5 от пострянной решет ки. При нарезании резцом решеток с частотой деления 200-1200 штр/мм с последующим протравливанием штрихов на слоях такой толщины амплитудные высокочастотные решетки получаются достаточно хорошего качества 2. Недостатком данного способа при изготовлении низкочастотных амплитуд ных решеток с частотой деления 50;100 штр/мм является то, что нанесение слоя алюминия толщиной 0,3-0,5 от постоянной решетки, нарезания штрихов алмазным резцом с последующим их протравливанием не обеспечивает достаточно хорошего качества ре шеток, так как они имеют низкий коэффициент пропускания света. Это вызвано тем, что слои алюминия в этом случае имеют большую толщину, равную 3,,8 мкм, например для решеток с частотой деления 75 штр/мм, вследств чего при протравливании штрихов необходимо удалять достаточно большую часть слоя, а это не позволяет точно выдержать отношение пропускающей час ти к общей ширине штриха. Кроме того чем большую толщину слоя необходимо удалить протравливанием, темосильнее проявляется неравномерноСть травлени слоя, вызванная его неоднородностью, что приводит к искривлению кромок штрихов и значительному снижению качества решетки. Существенным недоста ком способа является то, что при нарезании решеток на толстых слоях удельные нагрузки на резец достигают нескольких сот килограммов на квадра ный милиметр. Вследствие чего при формировании резцом штрихов на всю толщину слоя, т.е. когда режущая кром ка резца касается стеклянной подложки, происходит разрушение поверхност ного слоя подложки и режущей кромки резца, что приводит к уменьшению коэффициента пропускания света прозрач ными участками решетки. Известные способы не позволяют изготовлять низ кочастотные амплитудные решетки высо кого качества. Цель изобретения - повышение качества решеток. Указанная цель достигается тем, что согласно способу изготовления низкочастотных амплитудных решеток путем нанесения на стеклянную под- ложку слоя алюминия, формирования штрихов двугранного симметричного профиля с заданной постоянной решеткой и прозрачных участков, слой алюминия наносят толщиной, равной 0,08-0,10 от заданной постоянной решетки, а штрихи формируют с углом наклона граней к поверхности подложки в пределах 15-20. На чертеже изображена последовательность изготовления низкочастотной амплитудной решетки. На -стеклянную подложку 1 наносят слой алюминия 2, толщиной, равной 0,08-0,10 от заданной постоянной oL решетки. На слое алюминия 2 алмазным резцом формируют штрихи двугранного симметричного профиля с углом с haклона граней 3 к поверхности подложки в пределах cL- . Штрихи формируют с определенным интервалом, равным постоянной решетки d и на всю толщину слоя алюминия 2. После чего производят формирование прозрачных участков штрихов Р, например протравлением или оксидированием слоя алюминия на определенную глубину, зависящую от ширины прозрачного участка штриха Р. Нанесение слоя алюминия толщиной, равной 0,08-0,10 от постоянной 9 решетки обусловлено как условиями последующего формирования резцом штрихов в слое, так и условиями протравливания штрихов при получении амплитудной решетки. Увеличение толщины слоя 2 алюминия больше указанных пределов приводит при формировании штрихов к увеличению нагрузки на резец, что приводит, в свою очередь, к разрушению поверхностного слоя стеклянной подложки и лезвия алмазного резца. Увеличение толщины наносимого слоя 2 приводит также к неравномерноети травления слоя алюминия, вследствие чего штрихи имеют неровные кромки . Все это снижает коэффициент пропускания света решеткой и искажает фронт волны дифрагированного излучения. При уменьшении толщины слоя 2 ниже 0,08 от постоянной решетки при протравливании слой 2 протравливается почти полностью, а при оксидировании станов 1тся прозрачным. Выбор оптимального предела формирования углов наклона граней 3 штриха к поверхности подложки в пределах (. при указанных толщинах слоев обусловлен тем, что от величины угла зависит качество формования штриха. При yrneoL менее нагрузки на резец возрастают, а при увеличении данного угла более 20° при протравливании штрихов необходимо удалять значительно большую толщину слоя 2 для получения заданной ширины прозрачного участка Р. Необходимо изготовить амплитудную решетку с частотой деления 75 штр/мм и шириной пропускающей части штриха, равной 2,6 мкм. Постоянная такой решетки 13,3 мкм. По известному способу она равна ( 0,3-0,) ( , т.е. 3,996,б5 мкм. При нарезании на таких слоях штрихов алмазным резцом бицилиндри ческой формы удельные нагрузки на резец достигают 350 кг/мм . По предложенному способу толщина слоя выбирается 0,1с1 , т.е. 1,33 мкм. Штрихи формируются с углом наклона граней к поверхности заготовки в пределах 15-20. Использование таких слоев и формирование штрихов с оптимальными углами наклона граней позволяет снизить удельную нагрузку на резец примерно на 100-150 кг/мм . Штрихи в слое алюминия формируются путем пластической деформации его алмазным резцом бицилиндрической формы, Нагрузка на резец подбирается следующим образом. На пробной заготовке при разной нагрузке нарезают на специальной машине группы штрихов, которые за тем просматривают под микроскопом при 500 увеличении. Для последующей нарезки штрихов решетки выбирается та нагрузка на резец, при которой штрихи 9 0 ВЫПОЛНЯЮТСЯ на всю глубину слоя алюминия и не имеют дефектов. После чего этим же резцом при выбранной нагрузке нарезаются штрихи решетки. После чего прозрачные участки штрихов формируются путем оксидирования слоя алюминия до получения прозрачной части штриха равной 2,6 мкм. Решетки, изготовленные по предлагаемому способу имеют коэффициент пропускания на 15-20 выше, чем решетки, изготовленные по известному способу. Формула изобретения Способ изготовления низкочастотных амплитудных решеток путем нанесения на стеклянную подложку слоя алюминия, формирования штрихов двугранного симметричного профиля с заданной постоянной решетки и прозрачных участков, отли чающийся тем, что, с целью повышения качества решеток, слой алюминия наносят толщиной, равной 0,08-0,10 от заданной постоянной решетки, а штрихи формируют с углом наклона граней к поверхности подложки в пределах 15-20. Источники информации, принятые во внимание при экспертизе 1.Елпоз А.Е. Preporatton of diffraction Gratings. - J.Optical Society America, 50, 14, I960. 2.Авторское свидетельство СССР № 1416 3, кл. С 02 В 5/18, I960.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления низкочастотных амплитудных решеток и алмазный резец для нарезания низкочастотных амплитудных решеток | 1991 |

|

SU1791787A1 |

| Алмазный резец для нарезания низкочастотных амплитудных решеток | 1982 |

|

SU1144785A1 |

| Способ изготовления пропускающей измерительной фазовой диффракционной решетки | 1982 |

|

SU1045201A1 |

| Способ изготовления прозрачных амплитудных дифракционных решеток | 1979 |

|

SU924650A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОГНУТЫХ ДИФРАКЦИОННЫХ РЕШЕТОК СО СТУПЕНЧАТЫМ ПРОФИЛЕМ ШТРИХОВ | 1991 |

|

RU1799161C |

| Способ изготовления дифракционных решеток для вакуумной ультрафиолетовой области спектра | 1989 |

|

SU1631493A1 |

| АЛМАЗНЫЙ РЕЗЕЦ | 1999 |

|

RU2168396C2 |

| Режущее устройство делительной машины для нарезания дифракционных решеток | 1981 |

|

SU1010027A1 |

| Резцовое устройство для нарезания дифракционных решеток | 1976 |

|

SU619323A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННЫХ РЕШЕТОК | 2016 |

|

RU2643220C1 |

Авторы

Даты

1982-05-15—Публикация

1980-09-29—Подача