Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для правки проката растяжением | 1985 |

|

SU1292866A1 |

| Агрегат для правки проката растяжением | 1982 |

|

SU1058668A1 |

| АГРЕГАТ ДЛЯ ПРАВКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ РАСТЯЖЕНИЕМ | 1973 |

|

SU405622A1 |

| Привод рабочей клети прокатного стана | 1986 |

|

SU1315058A1 |

| РАЗДАТОЧНАЯ КОРОБКА ТРАНСПОРТНОГО СРЕДСТВА С МЕХАНИЗМОМ ПЕРЕКЛЮЧЕНИЯ ПЕРЕДАЧ | 2011 |

|

RU2462372C1 |

| Гидромеханическая двухпоточная передача | 1978 |

|

SU766912A2 |

| СПОСОБ РАСПРЕДЕЛЕНИЯ МОЩНОСТИ ДЛЯ ДИФФЕРЕНЦИАЛА ТРАНСПОРТНЫХ СРЕДСТВ | 1999 |

|

RU2156902C1 |

| КОРОБКА ПЕРЕДАЧ | 1992 |

|

RU2068516C1 |

| Дифференциал наземного транспортного средства | 1982 |

|

SU1119867A2 |

| Ведущий мост транспортного средства | 1988 |

|

SU1586928A1 |

Использование: совершенствование металлургического оборудования для отделки проката с целью повышения его надежности. Сущность изобретения: правильная машина содержит многобарабанные тянущую и тормозную натяжные станции с барабанами, установленными на валах и связанными несимметричными дифференциалами. Коронное колесо каждого дифференциала находится в зацеплении с зубчатым колесом, установленным на валу соседнего барабана и число зубьев зубчатого колеса превышает на один зуб число зубьев коронного колеса. Изобретение обеспечивает гарантированную равномерную обкатку зубьев дифференциала, благодаря чему повышается надежность машины. 2 ил.

Изобретение относится к обработке металлов давлением, в частности к металлургическому отделочному оборудованию, применяемому для исправления дефектов прокатки, например, коробоватости, волнистости и т.п. металлических полос путем их правки растяжением.

Известен агрегат для правки металлической ленты растяжением, в котором каждый барабан снабжен дифференциалом и соединен с его ведомым звеном, дифференциалы барабанов каждой машины ведущими и свободными звеньями соединены между собой зубчатыми передачами не более, чем по два. а объединенные ведущие звенья снабжены своим дифференциалом, соединенным ведущими и свободными звеньями с дифференциалом других, аналогично объединенных ведущих звеньев, и так далее по иерархической схеме до связи с общим приводом

Однако, применение приведенной схемы нерационально, т.к. в данной схеме происходит обкатывание зубчатых колес в дифференциальных механизмах. Это приводит к снижению надежности трансмиссий, повышенным габаритам, массы, исключает применение в высокоскоростных агрегатах

Известно устройство для непрерывной правки тонкой металлической полосы, в котором также осуществляется дифференциальный привод барабанов.

Однако применение данной схемы ограничено, т.к. обкатывание зубчатых колес в дифференциальных механизмах не позвоVIСО

го о

00 00

ляет реализовать ее в высокоскоростных агрегатах.

В качестве прототипа определен агрегат для правки проката растяжением, содержащий дрессировочную клеть, роликоправильную машину, натяжные, тянущие и тормозные многобарабанные станции с установленными на валах барабанами и их приводы, барабаны натяжных станций связаны между собой несимметричными дифференциалами, ведомые звенья которых соединены с их валами, а ведущие - с приводами барабанов, при этом на валах барабанов установлены соединительные устройства в виде зубчатых передач и фрикционных муфт.

Кроме того, барабаны каждой натяжной станции могут быть попарно связаны между собой несимметричным дифференциалом, при этом зубчатая передача, соединяющая валы барабанов одинакового диаметра имеет нечетное количество зацеплений с общим передаточным отношением, равным единице.

Пары барабанов, связанные между собой несимметричными дифференциалами, могут быть соединены, в свою очередь, своим несимметричным дифференциалом с приводом.

В агрегате использована схема трансмиссии, обеспечивающая адаптивность системы с поддержанием заданного соотношения моментов на барабанах.

Недостатком данной схемы являются низкая надежность трансмиссии, т.к. дифференциальные механизмы вращаются как одно целое, без обкатывания зубчатых колес. В результате постоянно нагружен один и тот же зуб.

Цель изобретения - повышение надежности путем обеспечения гарантированного равномерного нагружения зубчатых колес.

Поставленная цель достигается тем, что в машине для правки проката растяжением, содержащей тянущую и тормозную натяжные многобарабанные станции с установленными на валах барабанами,.связанными между собой несимметричными дифференциалами, включающими коронное колесо, соединенное с зубчатым колесом, установленным на валу соседнего барабана, число зубьев зубчатого колеса меньше на один зуб числа зубьев сопрягаемого с ним коронного колеса.

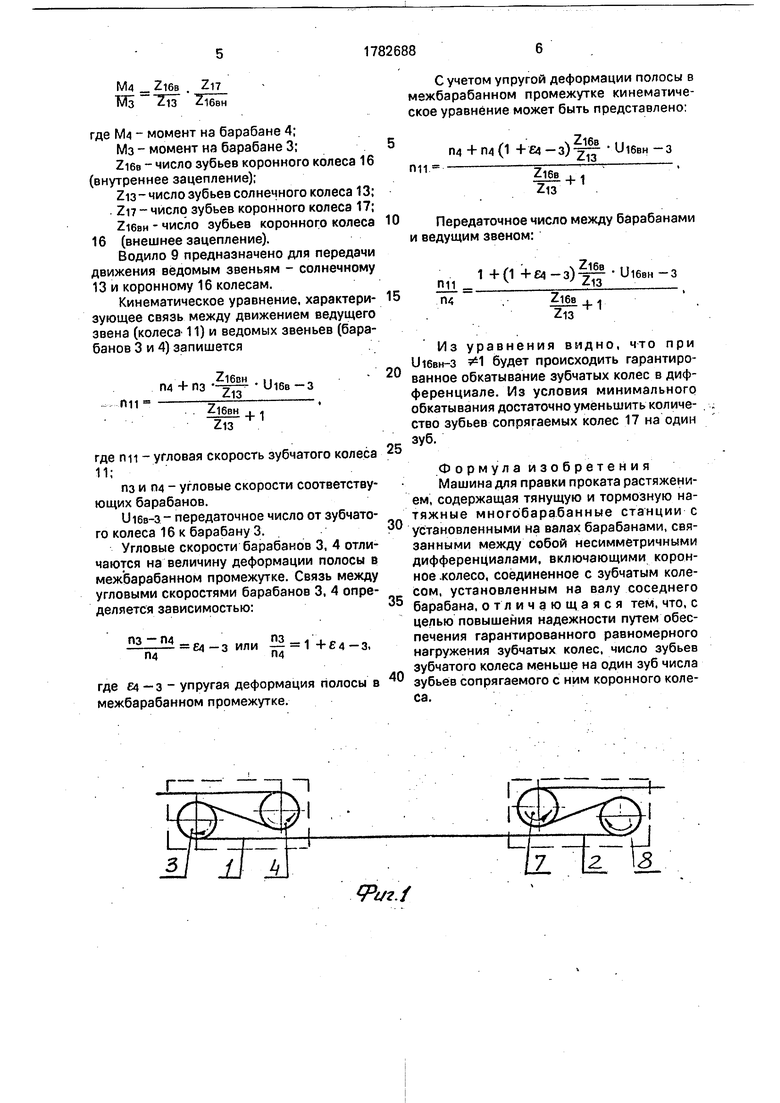

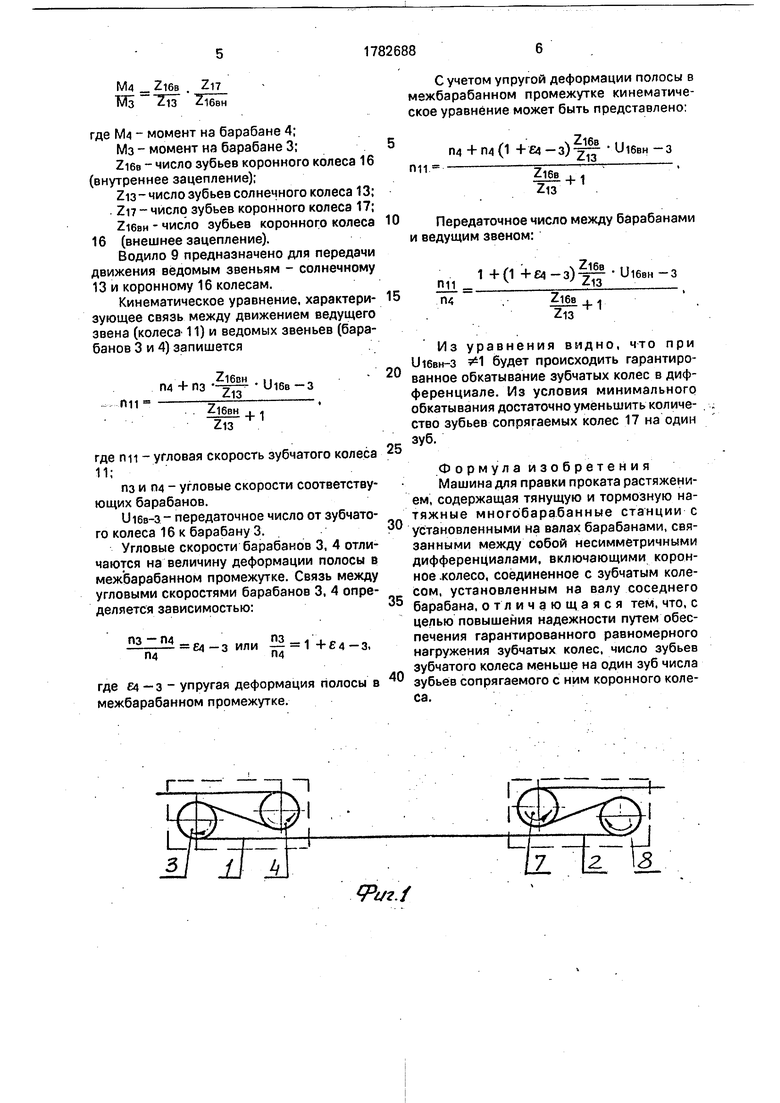

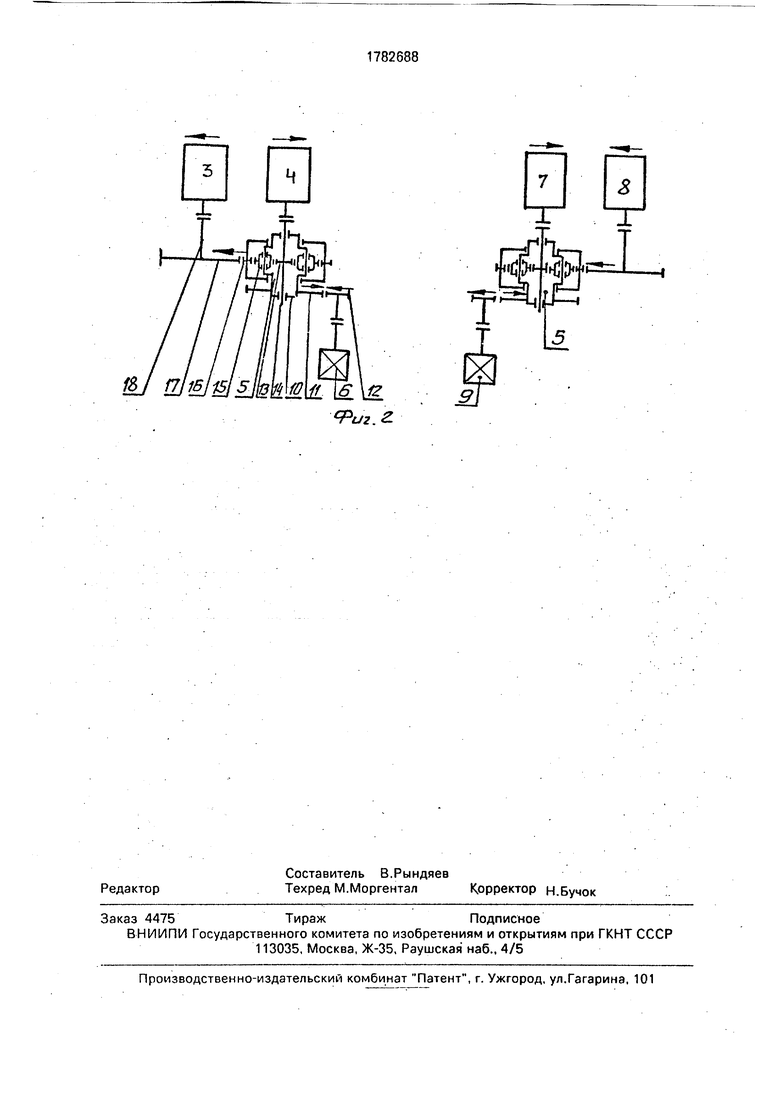

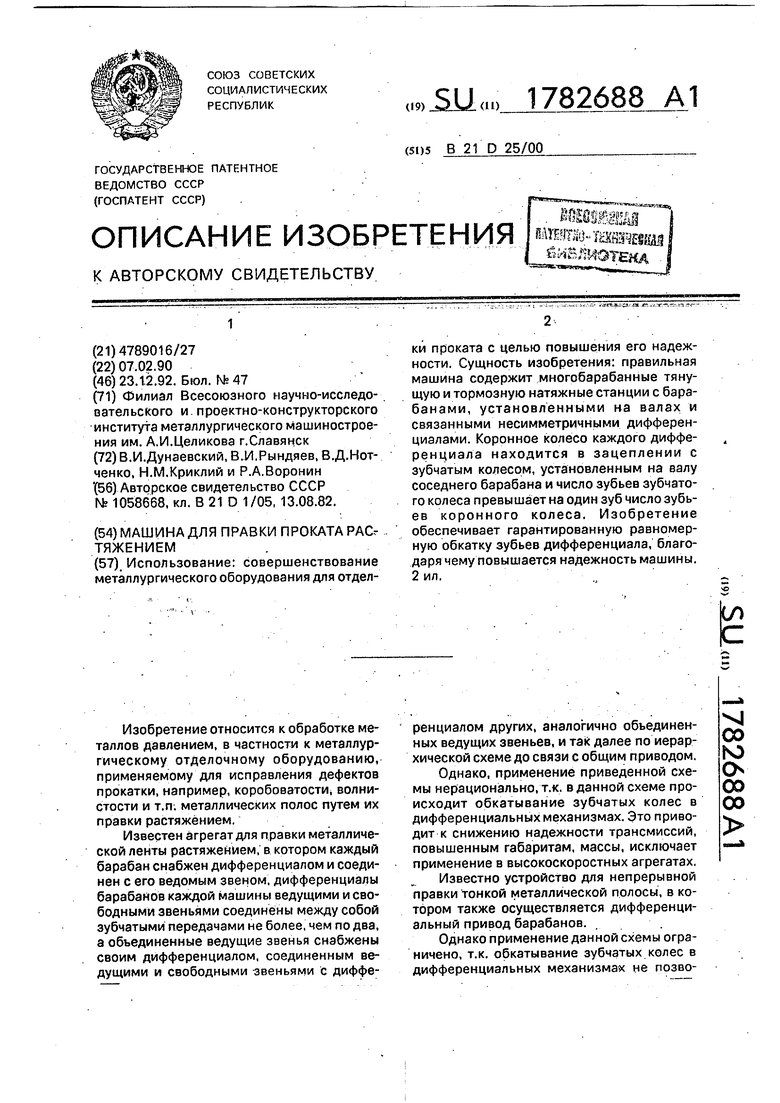

На фиг. 1 изображена схема машины для правки проката растяжением: на фиг. 2 - вид в плане машины для правки проката растяжением.

Машина для правки проката растяжением состоит из натяжных тянущей 1 и тормозной 2 станций (см .фиг, 1).

Натяжная тянущая станция 1 содержит

барабаны 3 и 4, связанные несимметричным дифференциалом 5 и приводимые от электродвигателя 6.

Натяжная тормозная станция 2 включает барабаны 7 и 8, связанные несимметрич0 ным дифференциалом 5 и приводимые от электродвигателя 9.

Несимметричный дифференциал 5 состоит из водила 10, соединенного жестко с зубчатым колесом 11, которое связано с зуб5 чатым колесом 12, солнечного колеса 13, соединенного жестко с валом 14, сателлитов 15, установленных на водиле 10, и коронного колеса 16, выполненного с внешним и внутренним зацеплением.

0 Коронное колесо 16 внешним зацеплением связано с зубчатым колесом 17, соединенным жестко с валом 18. Валы 14 и 18 соединены с барабанами 3 и 4.

Зубчатое колесо 17 установлено с чис5 лом зубьев, меньшим на один зуб числа зубьев сопрягаемого с ним коронного колеса 16 (внешнее зацепление).

Связи барабанов 7 и 8 натяжной тормозной станции 2 аналогичны.

0 При роботе машины металлическая полоса заправлена так, как показано на фиг. 1, направления вращения всех зубчатых колес указаны стрелками на фиг. 2.

Обрабатываемая полоса в машине про5 ходит правку растяжением. На участке правки работа ведется по вытяжке полосы, поддерживаемой с помощью барабанов 3,4 и 7, 8 натяжных тянущей 1 и тормозной 2 станций, при этом с помощью электродвига0 теля 6, работающего в двигательном режиме и электродвигателя 9, работающего в генераторном режиме, поддерживается разность скоростей барабанов 3, 4 и 7, 8 соответствующая заданной вытяжке поло5 сы.

Электродвигатели 6 и 9 регулируются по скоростям.

Распределение моментов между барабанами 3 и 4 происходит согласно соотно0 шению количества зубьев: ведомых звеньев - коронного 16 (внутреннее зацепление) и солнечного 13 колес несимметричного дифференциала 5, а также зубчатого колеса 17 и коронного колеса 16 (внешнее зацепле5 ние).

Числа зубьев на солнечном 13, коронном (внутреннем и внешнем) 16 колесах несимметричного дифференциала 5 и зубчатым колесе 17 подобраны по моментам на барабанах 3 и 4, т.е.:

MA Zl6s . Zn ТЛз Zl3 Zl6eH

где M4 - момент на барабане 4;

Мз - момент на барабане 3;

Zi6e - число зубьев коронного колеса 16 (внутреннее зацепление);

Zi3 - число зубьев солнечного колеса 13;

Zi - число зубьев коронного колеса 17;

Z16BH - число зубьев коронного колеса 16 (внешнее зацепление).

Водило 9 предназначено для передачи движения ведомым звеньям - солнечному 13 и коронному 16 колесам.

Кинематическое уравнение, характеризующее связь между движением ведущего звена (колеса 11) и ведомых звеньев (барабанов 3 и 4) запишется

П4 +ПЗ

Z160H

Z13

UlGo

Z16BH

Zis

+ 1

где пи - угловая скорость зубчатого колеса 11;

пз и П4 - угловые скорости соответствующих барабанов.

Ui6s-3- передаточное число от зубчатого колеса 16 к барабану 3.

Угловые скорости барабанов 3, 4 отличаются на величину деформации полосы в межбарабанном промежутке. Связь между угловыми скоростями барабанов 3, 4 определяется зависимостью:

Ц-Ц-е,

П4

-3 ИЛИ | 1 +64-3, П4

где Ј4 - з - упругая деформация полосы в межбарабанном промежутке.

С учетом упругой деформации полосы в межбарабанном промежутке кинематическое уравнение может быть представлено:

Zi6e

П4+П40 +«4-3) U16BH-3

Zl6e Zl3

+ 1

10 Передаточное число между барабанами и ведущим звеном:

()gf 15П4Z16B

Zis

Zi6e

Zi3

+ 1

Из уравнения видно, что при U16BH-3 будет происходить гарантированное обкатывание зубчатых колес в дифференциале. Из условия минимального обкатывания достаточно уменьшить количество зубьев сопрягаемых колес 17 на один зуб.

Формула изобретения Машина для правки проката растяжением, содержащая тянущую и тормозную натяжные многобарабанные станции с установленными на валах барабанами, связанными между собой несимметричными дифференциалами, включающими коронное .колесо, соединенное с зубчатым колесом, установленным на валу соседнего барабана, отличающаяся тем, что, с целью повышения надежности путем обеспечения гарантированного равномерного нагружения зубчатых колес, число зубьев зубчатого колеса меньше на один зуб числа зубьев сопрягаемого с ним коронного колеса.

ФЬг./

cPu2.2L

Авторы

Даты

1992-12-23—Публикация

1990-02-07—Подача