1

Изобретение относится к металлургическому отделочному оборудованию, применяемом для испр,авлен.ия дефектов шрокатки (коробоватости, рулонной кривизны и т- п.) в тонких металлических лентах.

Известен агрегат для правки металлической ленты растяжением, содержанлий последовательно установленные дрессировочную клеть и роликонравильную машину, расположенные между тормозной « тянущей многобарабанньгмн маншнамн, кинематически соединенными .между собой зубчатыми передачами общего привода, имеющего дифференциал и два связанных с ним двигателя.

Недостатком многобарабанных тянущих (тормозных) мащин с жестким приводом барабанов является пробуксовка между лентой и барабанами. Непрерывное проскальзывание в процессе работы приводит к быстрому износу барабанов и порче лент, особенно лент с мягким нокрытием. Использование в установке большого количества электропорошковых муфт регулируемого предельного момента для предотвращения проскальзывания снижает надежность установки.

В предложенном агрегате с целью предотвращения проскальзывания .между барабанами и металлической лентой и повышения надежности агрегата каждый барабан снабжен дифференциалом и соединен с его ведомым

звеном, дифференциалы барабанов машины ведунаими и свободными зве.нья.мн соединены между собой зубчатыми передачами не более, чем по два, а объединенные ведущие 31венья снабжены своим дифференциалом, соедпнен1ным ведущими и свободными звеньями с дифференциалом других, аналогично объединенных ведущих звеньев, и так далее по иерархической схеме до связи с общим приводом.

Устранепие проскальзывания ленты между барабанами в многобарабанной тянущей ма. шине эквивалентно обеспечению постоянного соотношения моментов на бараба.нах, определяемого на имеиьщими гарантированными коэффициентами трения между лентой и барабанами , и углами об.хвата а. Поддержание за.таннсго соотношения моментов на любом заданном рабочем режиме возможно только в саморегулируемой по скорости системе с передаточными числами между барабанами, соответствующими расчетным соотнощениям моментов. Саморегулировка механической системы из / барабанов возмол на, когда число степеней свободы в ней на единицу меньше числа барабанов, т. е. когда любые (/-1) из них могут менять скорость независимо от других.

В предлагаемом агрегате каждая из рас. тягиваюи1их машин выполнена с (I-1) степенью свободы. В них барабаны напрямую или через зубчатые Передач-и соединены с ведомыми звеньями дифференциало:Б, попарно замкнутых ведущими и свободным-и звеньями. Таким образом, Обр.азуются двухбарабанные группы, в которых зубчатыми передачами устанавливается необходимое расчетное передаточное от.ношание между барабанами, соогветствующее их минимальной тяговой способности. Наличие в -контуре замкнутых неприводных звеньев обеспечивает в двухбарабанной связи необходимую степень свободы для саморегулировки барабанов группы по скорости.

Полученные двухбараба.ппые группы описанным выше способам соединяются следующ.ими парами дифференциалов в четырехбарабаиные, затем -в восьмибарабаиные и т. д. по иерархической схеме. Каждая пара дифференциалов обеспечивает ,в машине «ал-ичие одной степени свободы, поэтому дл-я / - барабанной машины количество дифференциалов будет 2 (/-1).

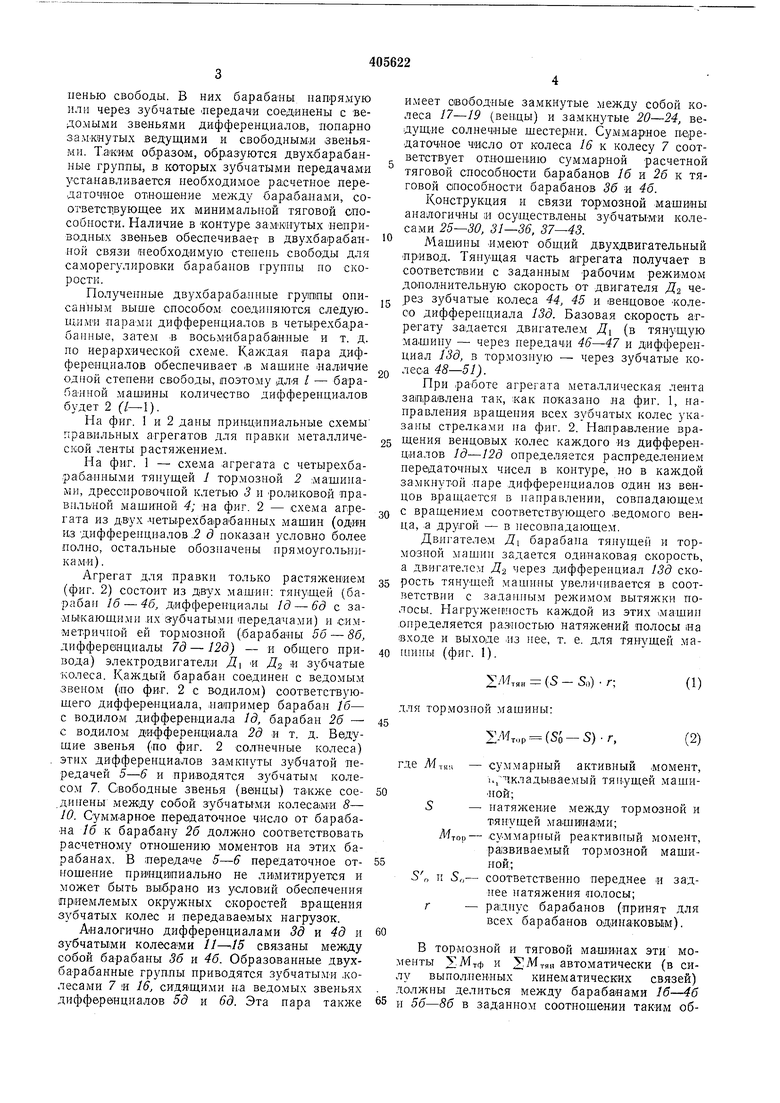

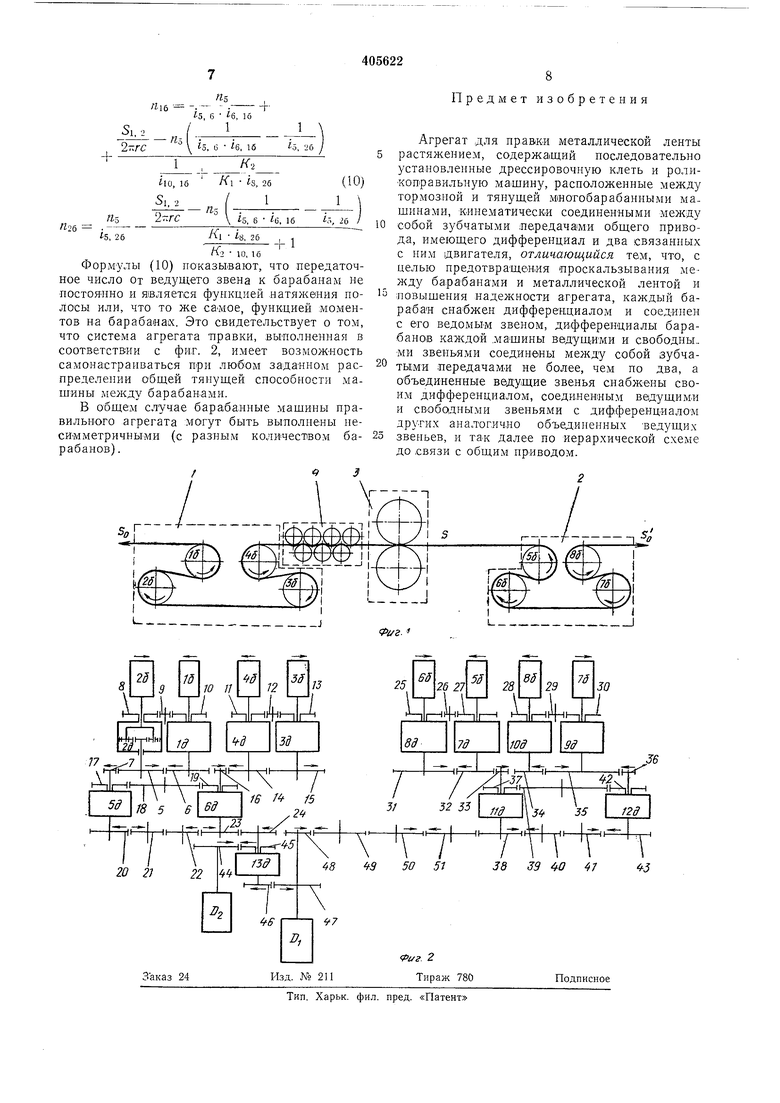

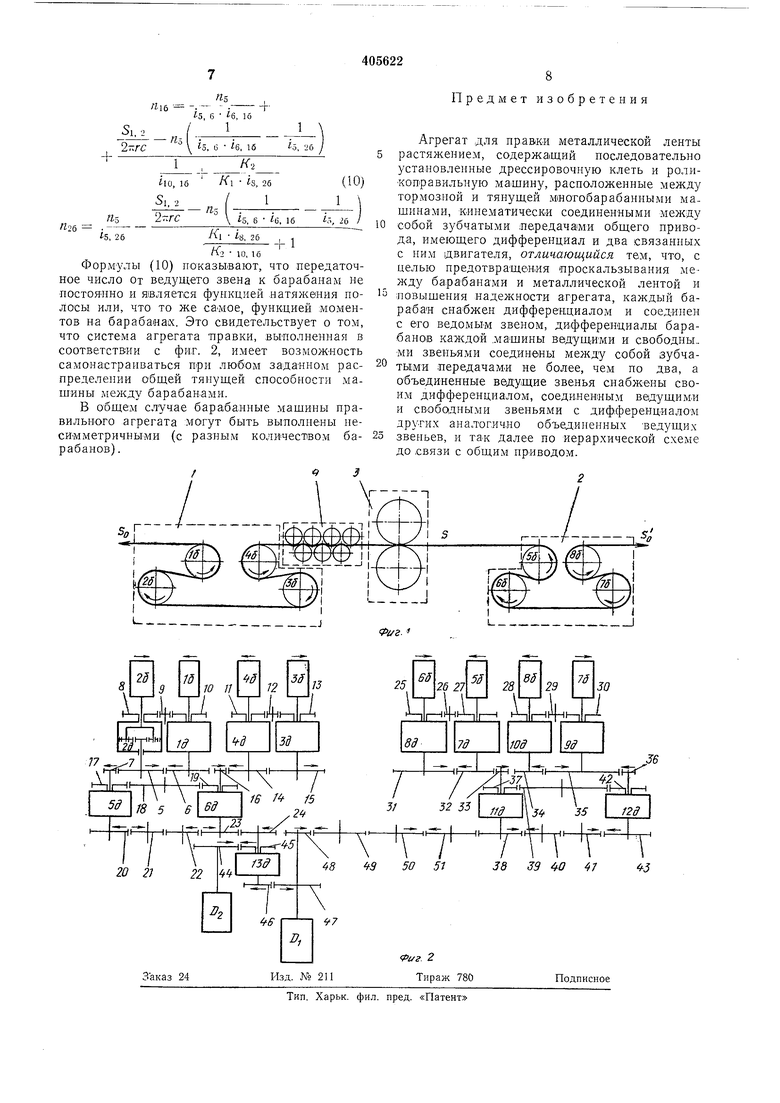

На фиг. 1 и 2 даны принципиальные схемы правильных агрегатов для правки металлической ленты растял епием.

На фиг. 1 - схема агрегата с четырехба.рабанными тянущей J тормозной 2 ;машинами, дрессировочной клетью 3 и роликовой правильной машиной 4; на фиг. 2 - схема агрегата из двух .четьгрехбарабанных машин (один из -дифференциалов .2 д показан условно более полно, остальные обозначены прямоугольниками) .

Агрегат для правки только растяжепием (фиг. 2) состоит из двух машин: тянущей (барабан 16 - 46, дифференциалы 1д - 6д с замыкающими их зубчатыми передачами) и симметричной ей тормозной (барабаны 56 - 86, диффереецналы 7д - 12д) - и общего привода) электродвигатели Д и Дг и зубчатые колеса. Каждый барабан соединен с ведомым звеном (по фиг. 2 с водилом) соответствующего дифференциала, например барабан 16- с водило.м дифференциала 1д, барабан 26 - с водилом дифференциала 2д я т. д. Ведущие звенья (ioo фиг. 2 солнечные колеса) этих дифференциалов залпснуты зубчатой передачей 5-6 и приводятся зубчатым колесом 7. Свободные звенья (венцы) также соединены между сабой зубчатьгми колесами 8- 10. Сзмм.арвое передаточное число от барабана 16 к барабану 26 должно соответствовать расчетному отношению моментов на этих барабанах. В лередяче 5-6 передаточное отношение приициоиально не лимитируется и может быть выбрано из условий обеспечения приемлемых окружных скоростей вр ащения зубчатых колес и передаваемых нагрузок.

Аналогично дифференциалами 3d и 4д и зубчатыми колесаади //-,15 связаны между собой барабаны 36 и 46. ОбразО|Ванные двухба-рабанные группы приводятся зубчатыми .колесами 7 и 16, сидящими па ведомых звеньях дифференциалов 5д и 6д. Эта пара также

имеет свободные замкнутые между собой колеса 17-19 (венды) и замкнутые 20-24, ведущие солнечные шестерни. Суммарное передаточное число от колеса 16 к колесу 7 соответствует отношению суммарной расчетной тяговой способности барабанов 16 и 26 к тяговой способности барабанов 36 и 46.

Конструкция и связи тормозной машины аналогичны и осуществлены зубчаты-ми колесами 25-30, 31-36, 37-43.

Машины имеют общий двухдвигательный привод. Тянущая часть агрегата получает в соответствии с заданным рабочим режимом дополнительную скорость от двигателя Да через зубчатые колеса 44, 45 и «венщовое колесо дифференциала 13д. Базовая скорость агрегату задается двигателем Д (в тянущую машину -- через передачи 46-47 и дифференциал 13д, в тормозную - через зубчатые колеса 48-51).

Нри работе агрегата металлическая лента заправлена так, как показано на фиг. 1, направления вращения всех зубчатых колес указаны стрелками на фиг. 2. Направление вращения венцовых колес каждого из дифференциалов 1д-12д определяется распределением передаточных чисел в контуре, но в каждой замкнутой паре дифференциалов один из венцов вращается в направлении, совпадающем

с вращением соответствующего ведомого венца, а другой - в несовпадающем.

Двигателем Д1 барабана тянущей и тормозной машин задается одинаковая скорость, а двигателем Да через дифференциал 13д скорость тянущей мап1ины увеличивается в соответствии с заданным режимом вытяжки полосы. Нагруже Г1юсть каждой из этих .машин определяется разностью натяжеиий полосы на входе и выходе .из нее, т. е. для тянущей (фиг. 1).

У/И,,,, (5 - So) г;

(1)

для тормозной машины:

у,И,.,р (55-5)-/-,

(2)

где М ,11 - суммарный активный люмент, и лкладываемый тянущей маши50пой;

S- 1гатяжепие между тормозной и

тянущей машинами;

frop- суммарный реактивный момент, ра|Звиваемый тормозной маши55ной;

Sn н S,,- соответственно переднее и заднее натяжения полосы; г - радиус барабанов (принят для

всех барабанов одинаковым). 60

В тормозной и тяговой машинах эти моменты ТМтФ и автоматически (в силу выпол-ненных кинематических связей) должны делиться между барабанами 16-46 65 и 56-86 в заданном соотнощении таким образом, чтобы наг.руженность каждого барабана определялась формулой У Д1 .И,6 % где Mjo - момент на барабане; Кг - несущая способность барабана в частях общей несущей способности м.ашины; УК- общая несущая способность мащины в частях. Условие (3) вьтолни1мо, если 77- 116 (i+i) е Т. е. несущие способности барабанов относятся как передаточные числа между ними. Если суммарные моменты или, что то же самое, разиости натяжений не превышают критических, определяемых суммарными углами обхвата и действительными коэффициентами трения, то проскальзывание между полосой и барабанами при соблюдении условия (3) невозможно, т. е. ни одно из значений М; не достигает предельного. Кинематическое уравнение, характеризующее связь между движением ведущего звена, например колеса 23, и ведомых .звеньев, барабанов б-46, получается достаточно сложиым, но. принципиально не отличается от приведенного ниже в качестве примера для двухдифференциального контура, состоящего из зал1кнутых полосой -барабанов 16 Е 26 п дифференциалов 1д и 2д (фиг. 2). Уравнение, связывающее скорости звеньев дифф|еренциала, имеет вид: „ «а , /г„ // и - ; -г : где n/f - скорость вращения водила; Па - скорость вращения солнечного колеса;Пь - скорость вращения венцового колеса;В соответствии с уравнением (4), учитывая, что барабаны 16 и 26 вращаются в р,азные стороны, а венцовые колеса дифферендиалов /5 и 2(5 - в одну, можно записать г Яг,л 8 Яй -.г, 1-1, 26 1я. 26 где П1б: П25; HS; Пе; ng; Пюскорости вращения соответствующих барабанов и зубчатых колес;ie, la; iio, is; , is, 2 б - передаточные числа от соответствующих зубчатых колес до барабанов. Тогда, учитывая, что венцовые и солнечные колеса дифференциалов цопарно связаны собой, «5 «3/с Яц : :; Пю (6) Вычитая Б системе (5) из первого уравнения второе и делая подстановки (6), получим /ZvQ /Jo I 7 ч 15, И 16. 161о, 26 11 18, 10 llO, 10 1,-;, 26 1азность скоростей вращения барабанов при УСЛОВИИ отсутствия проскальзывания определяется натяжением ленты между ними и ее жесткостью: &. тГ- + (8) П16 - «26 где Si,, - натяжение между барабанами 16 и 26; с - жесткость ленты; г - радиус барабанов. Можно показать связь между условиями (3) и (8) для исследуемого двухбарабанного контура, учитывая, что при одинаковых диф1 ференциалах la, ,-/- Формула (9) показывает, что, если скорость ведущего звен.а (колеса 5) принять фиксированной, то венцовые колеса будут тем регулятором, обеспечивающим самонастройку системы по скорости и отсутствие проскальзывания при изменении режимов нагружения агрегата. При этом очевидно, что отнощеиие . . М0:меитов на оараоанах -. может оыть люПодставив полученное значение в уравнения (5), получим с учетом зависимостей (6) формулы, определяющие скорости вращения барабанов при заданных скоростях вращения ведущего колеса, определенном соотношении моментов на барабанах н упругой вытяЖКе между барабанами.

«5

«16 -.

1-3, 6 1б, 16

1 - «о

г.й.

6, 16

1ГС

5, 6 б, 16

П5

«26

/il is, 26

is, 26

-L 1

I i

2 10, 16

Формулы (10) показывают, что передаточное число От ведущего звена к барабанам не постоянно и является функцией натяжения полосы или, что то же са-мое, функцией моментов на барабанах. Это свидетельствует о том, что система агрегата правки, выполненная в соответствии с фиг. 2, имеет возмож-ность самонастраиваться при любом заданном распределении общей тянущей способности машины между барабанами.

В общем случае барабанные машины правильного агрегата могут быть выполнены несимметричными (с разным количеством барабанов). 9 По ЧмФмЦ дажк

Предмет изобретения

Агрегат для металлической ленты растяжением, содержащий носледовательно установленные дрессировочную клеть и ролиКоправильную машину, расположенные между тормозной и тянущей миогобарабанными машинами, кинематически соединенными между собой зубчатыми лередачами общего привода, имеющего дифференциал и два связанных с ним двигателя, отличающийся тем, что, с целью предотвращения проскальзывания между барабанами и металлической лентой и повышения надежности агрегата, каждый барабан снабжен дифференциалом и соединен с его ведомым звеном, дифференциалы барабанов каждой .машины ведущими и свободны.. ми звеньями соединены между собой зубчатыми передачами не более, чем по два, а объединенные ведущие звенья снабжены своим днфференциалом, соединенным ведущими н свободными звеньями с дифференциалом других аналогично объединенных ведущих звеньев, и далее по иерархической схеме до связи с общим приводом. П По Чг-нф Ч Дп1гн4нн-,Ц

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для правки проката растяжением | 1982 |

|

SU1058668A1 |

| Машина для правки проката растяжением | 1990 |

|

SU1782688A1 |

| Машина для правки проката растяжением | 1985 |

|

SU1292866A1 |

| ДИФФЕРЕНЦИАЛБНЫЙ РЕДУКТОР ДВУХБАРАБАННОГО ПРИВОДА ЛЕНТОЧНОГО КОНВЕЙЕРА | 1971 |

|

SU295724A1 |

| УСТРОЙСТВО Для ПРОГРАММНОГО УПРАВЛЕНИЯ | 1969 |

|

SU248036A1 |

| ДИФФЕРЕНЦИАЛЬНЫЙ ПРИВОД ЛЕНТОЧНОГО КОНВЕЙЕРАI Ц^УйД 4ju^«;;-»' 1^^ I I.—._™.=»^- --'.ilii ^ <V '•''^' '• '*''• ''^ I | 1973 |

|

SU407802A1 |

| КОРОБКА ПЕРЕДАЧ | 1992 |

|

RU2068516C1 |

| МЕХАНИЗМ ПОДАЧИ И ПОВОРОТА СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1972 |

|

SU343725A1 |

| АВТОМАТИЧЕСКИЙ ДОЗАТОР | 1972 |

|

SU336527A1 |

| ИНДИКАТОР СИСТЕМ КОНТРОЛЯ ПАРАМЕТРОВ | 1970 |

|

SU284371A1 |

Авторы

Даты

1973-01-01—Публикация