1

(21)4804075/33 (22) 02.02.90 (46)23.12.92. Бюл. Мг 47

(71)Научно-исследовательский институт Азурит

(72)Е.Д. Широков, Е.И. Челноков, А.В. Беляков и И,Г. Шемель

(56)Заявка Японии № 52-45722, кл. С 04 В 35/10, опублик. 1977.

(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕРНОЙ КЕРАМИКИ

(57)Использование: получение керамического материала, а именно черной керамики для металлизированных керамических корпусов интегральных схем (МКК ИС) и оснований твердотельных электрических индикаторных устройств. Сущность изобретения: в способе изготовления черной керамики смешивают глинозем, минерализующие добавки, дополнительно содержащие углекислый марганец и в смеси или по отдельности молибденовую кислоту, вольфрамовую кислоту или их соли при следующем соотношении компонентов, мас.%: углекислый марганец (в пересчете на МпО) 0,4-3,5, молибденовая кислота, вольфрамовая кислота или их соли в смеси или раздельно (в пересчете на МоОз, WOa) 0,6-6,5. минерализирующие добавки 2,0-8,0, глинозем - остальное. 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕРНОЙ КЕРАМИКИ | 1991 |

|

RU2044717C1 |

| ШИХТА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2013 |

|

RU2534864C2 |

| ШИХТА ДЛЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2014 |

|

RU2563261C1 |

| Коричневый керамический пигмент | 1983 |

|

SU1133237A1 |

| ШИХТА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2019 |

|

RU2730229C1 |

| Порошкообразная смесь для дефосфорации хромомолибденовых сталей | 1990 |

|

SU1700062A1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1996 |

|

RU2096384C1 |

| Керамический материал | 1982 |

|

SU1043132A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2110500C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2019 |

|

RU2728911C1 |

Изобретение относится к получению керамического материала, а именно черной керамики, и может быть использовано для металлизированных керамических корпусов интегральных схем (МКК ИС) и оснований твердотельных электрических индикаторных устройств,

Цель изобретения - повышение электроизоляционных свойств керамики.

Глинозем в качестве основы взят с целью обеспечения электрофизических, механических, теплопроводящих свойств, предъявляемых к материалам, используемым для изготовления корпусов ИС. Минерализующие добавки (SI02, СаО и другие) в количестве от 2,0 до 8,0 мас.%, взаимодействуя с глиноземом, создают условия для эффективного управления процессом струк- турообразования и снижают температуру спекания. При содержании минерализирующих добавок менее 2,0 мас.% возрастает пористость, ухудшаются электроизоляционные свойства керамики и ее механическая прочность. При содержании минерализирующих добавок более 8,0 мас.% снижается механическая прочность и ухудшаются электроизоляционные свойства керамики за счет увеличения доли стеклофазы. Введение в шихту углекислого марганца и по отдельности или в смеси молибденовой кислоты, вольфрамовой кислоты или их солей позволяет получить керамику черного цвета с высокими электроизоляционными свойствами после обжига в восстановительной атмосфере. Применение предлагаемой совокупности указанных компонентов для получения керамики черного цвета с высокими электроизоляционными свойствами авторам не известно. При содержании углекислого марганца (в пересчете на МпО)-ме- нее 0,4 мае. % керамика теряет черный цвет. При содержании углекислого марганца (в пересчете на МпО более 3,5 мас.%, снижается механическая прочность и уменьша09ГчЭ Ю О 00

ются электроизоляционные свойства керамики.

При содержании молибденовой кислоты, вольфрамовой кислоты или их солей в смеси или раздельно (в пересчете на МоОз и WOs) менее 0,6 мае % имеет черного цвета,

В случае введения молибденовой кислоты, вольфрамовой кислоты или их солей в смеси или раздельно (в пересчете на МоОз и ЛЮз) в количестве более 6,5 мас.% происходит ухудшение электроизоляционных и механических свойств керамики.

Пример. Для приготовления высокоглиноземистой черной керамики в качестве исходных материалов использовали: глинозем ГКиС (ТУ 48-5-134-78), измельченный до удельной поверхности 0,7-0,75 м /г, кварцевый песок (ГОСТ 22551-77), измельченный до удельной поверхности 0,7- 0,8 м2/г, углекислый марганец марки Ч, (ГОСТ 7205-77), оксид хрома технический (ГОСТ 4530-76), молибденовую кислоту марки Ч (МРТУ С-09-329-63), вольфрамовую кислоту марки ЧДА (МРТУ 6-09-329- 63), вольфрамовую кислоту марки ЧДА (МРТУ 6-09-2431-65) кальций вольфрамо- вокислый марки Ч (ТУ 6-09-01-372-76), кальций молибденовокислый марки Ч (ТУ 6-09-939-77).

Компоненты загружали в соответствии с рецептурой и смешивали на валковой мельнице мокрым способом в течение 14- 16 часов. Полученную смесь высушивали и вводили в качестве связующего материала 2,5 мас.% раствор поливинилового спирта. Из полученных масс были отпрессованы

при удельном давлении 50 МПа стандартные образцы для испытаний. Образцы обжигали в среде увлажненного формиргаза (смесь азота и водорода) при температуре 1520 ± 20°С с выдержкой в течение 1-1,5 ч. Полученная керамика имеет черный цвет и обладает высокими электроизоляционными свойствами.

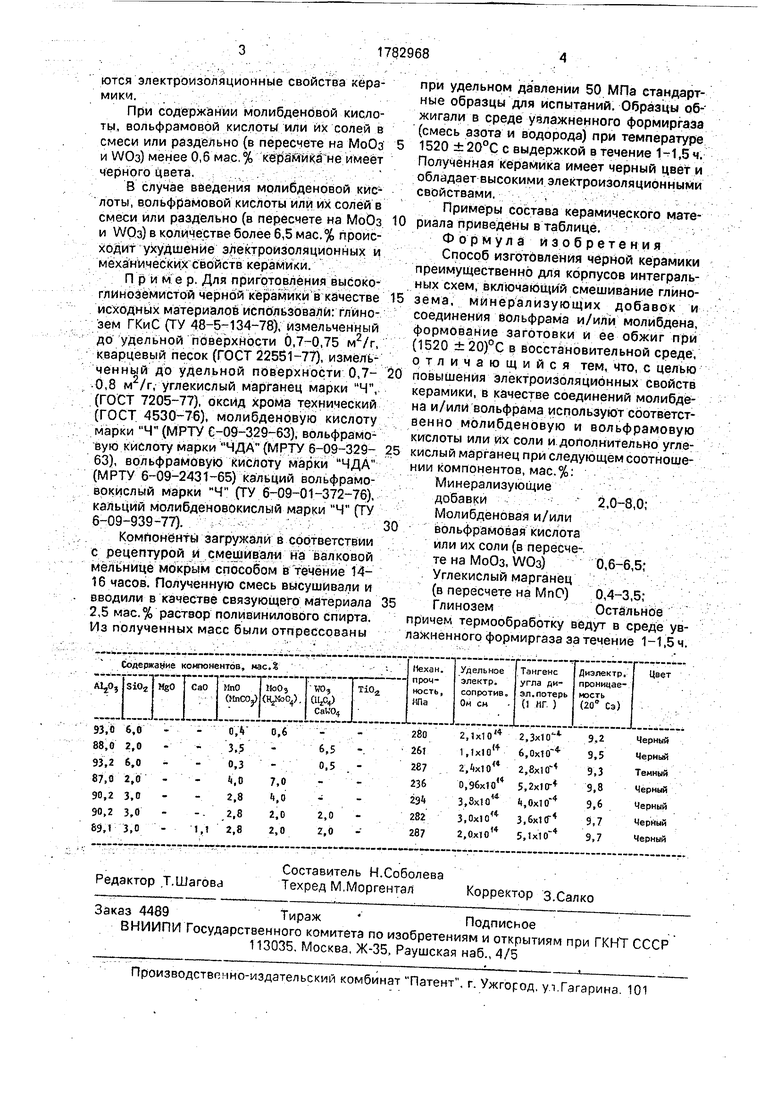

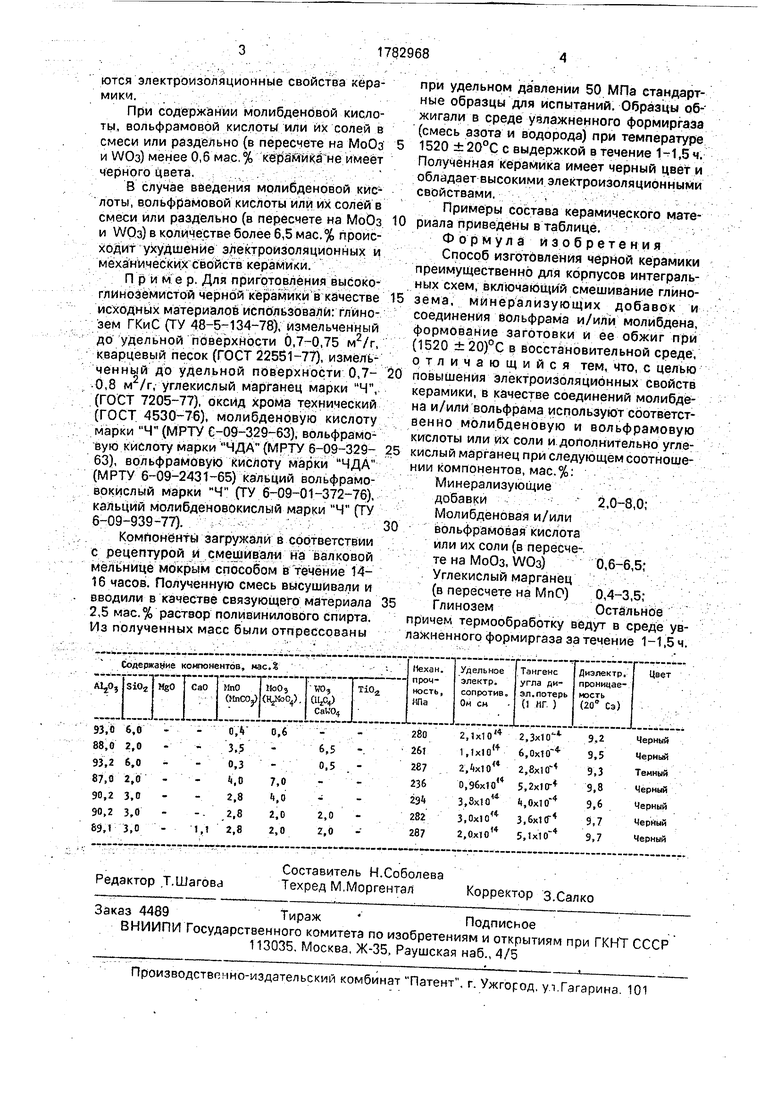

Примеры состава керамического материала приведены в таблице.

Формула изобретения Способ изготовления черной керамики преимущественно для корпусов интегральных схем, включающий смешивание глинозема, минерализующих добавок и соединения вольфрама и/или молибдена, формование заготовки и ее обжиг при (1520 ± 20)°С в восстановительной среде, отличающийся тем, что, с целью повышения электроизоляционных свойств керамики, в качестве соединений молибдена и/или вольфрама используют соответственно молибденовую и вольфрамовую кислоты или их соли и дополнительно угле- 5 кислый марганец при следующем соотношении компонентов, мас.%:

Минерализующие

добавки

Молибденовая и/или

вольфрамовая кислота

или их соли (в пересчете на МоОз, WOs)

Углекислый марганец

(в пересчете на МпО)

Глинозем

10

15

20

0

2,0-8,0;

0,6-6,5;

5

0,4-3,5; Остальное

.ic|JlbHU3

причем термообработку ведут в среде увлажненного формиргаза за течение 1-1,5 ч.

Авторы

Даты

1992-12-23—Публикация

1990-02-02—Подача