Техническое решение относится к способу получения фосфорных удобрений, содержащий бор, применение которых повышает урожайность и способствует улучшение качества таких сельскохозяйственных культур, как лен, свекла, и других овощей.

Как известно, в настоящее время повсеместно возле химических заводов накоплены огромное количество жидких и твердых отходов.

Наиболее многотоннажным отходом фосфорперерабатывающих заводов являются фосфорсодержащие сточные воды. Содержание в них фосфора незначительно (2-4 г/л), такие сточные воды плохо подвергаются утилизации и поэтому непосредственно выливгются в водоемы, тем самым ухудшая экологическую обстановку окружающей среды.

С другой стороны, в настоящее время запасы богатых руд, находится на грани истощения. Поэтому настоятельно встает проблема вовлечения в сферу производства бедных забалансовых руд и хвостов. К таким бедным рудам, запасы которых в Казахстане достаточны, относится борогипс. Борогипс практически не перерабатывается на борные соединения и является отходом.

В связи с этим с целью вовлечения в сферу производства бендын хазабалансо- вых руд и отходов нами изучены условия, при которых из борогипса путем обработки его фосфорсодержащими сточными водами можно получить фосфорное удобрение, содержащее бор.

Анализ литературы показал, что при определенных условиях сульфат ионы могут замещаться на фосфат-ионы.

sj 00

ю ю

XI

Борогипс в своем составе почти на 70,5% состоит из гипса CaS04

Химический состав борогипса, мас.%: В20з 4,41; SCU 31,67; СаО 27,76; МдО 2,43; СГ 0,3; 0,27; Рв20з 0,20; Нераств. остаток остальное,

Следовательно, если подобрать условия, то имеется возможность путем ионооб- менной сорбции регенерировать из борогипса в дикальцийфосфат (СаНРОя). Эти исследования явились предметом данной заявки.

Известен способ получения фосфорных удобрений, содержащих бор, включающие стадии кислотного разложения фосфатного сырья, нейтрализацию продукта, его грануляции и сушка, в качестве борного сырья используют борат кальция общей формулы: СаО BzOa Н20 с содержанием 29- 55,5% (1).

Недостатком известного способа является сложность технологического осуществления: так, сначала апатитовый концентрат (39,4% P20s) раслагают серной кислотой, затем полученный суперфосфат (содержащий до 19,65% P20s) смешивают с безводным боратом кальция СаО ВаОз и полученный продукт сушат при 95°С.

Известен способ получения фосфорного удобрения, содержащий бор, включающий разложение апатитового концентрата 66-65% серной кислотой и последующим дозреванием готового продукта в буровой воде с содержанием 1,6-3,8% бора с предварительным растворением в ней борной кислоты при 50°-80°С. При этом получается продукт содержащий 19,5-19,8% PzOs и 0,155-0,301% бора (2).

Недостатком известного способа является многостадийность, длительность процесса, заключающее в необходимости предварительно готовить раствор разложения, нагревать его до 60°С, затем растворять в буровой воде борную кислоту, далее готовый продукт должен дозревать при 110-115 С в течение 2 часов.

Кроме того для получения этого удобрения необходимо использовать дорогостоящие исходные продукты (апатитовый концентрат и чистую борную кислоту).

Наиболее близким по технической сущности и достигаемому результату является способ получения дикальцийфосфата, включающий обработку фосфогипса раствором фосфорной кислоты при рН 7-11. При этом получается продукт, содержащий 32-41 % Р205(3).

Недостатками известного способа являются:

1.Для обработки фосфогипса используется реактивная фосфорная кислота с концентрацией P20s 0,7-2,8 г/л, и в этом случае удается получить дикальцийфосфата с содержанием 32-41% P2Os. Кроме того, авторы описывают возможность получения дикальцийфосфата P20s 28,8%) при обработке фосфогипса раствором разложения бедных руд слабыми растворами серной

0 кислоты.

Следовательно, в прототипе для обработки фосфогипса используется реактивная фосфорная кислота или раствор разложения фосфатной руды 1-2%-ной серной кисло5 той. Это в известной мере ведет к удорожанию конечного продукта.

2.При обработке фосфогипса раствором разложения сначала нужно разложить фосфорную руду серной кислотой, т.е. мно0 гостадийность процесса.

3.В прототипе обработку фосфогипса раствором фосфорной кислоты ведут в течение 6 часов, что также ведет к удорожанию конечного продукта.

5Целью изобретения является упрощение, удешевление, процесса, а также утили- зация отходов при одновременном обогащении продукта бором.

Поставленная цель достигается тем, что

0 в качестве борсодержащего сырья используют борогипс и обрабатывают его фосфорсодержащими сточными водами (из расчета на 1 вес, част, борогипса 100-400 вес. част, сточных фосфорсодержащих промышлен5 ных вод) рН 7-10.

Отличительной особенностью изобретения является использование для получения сложного фосфорборсодержа- щего удобрения отходов: борогипса и фос0 форсодержащих сточных вод фосфорной промышленности. При этом исключается использование дорогостоящих минеральных продуктов, расширяется сырьевая база для производства удобрения с бором и ре5 шается проблема утилизации отходов химической промышленности.

Анализ литературы свидетельствует о том, что борогипс раннее для получения сложного фосфорсодержащего удобрения с

0 бором не использовался. Известно лишь, то, что борсгипс в виду незначительного содержания в нем бора (габл.1) не может быть использован для переработки с целью пол-учения борных соединений.

5 Относительно фосфорсодержащих сточных вод, известно, что проблема утилизации ценного компонента-фосфора из сточных вод также не разрешена Пока сточные фосфорсодержащие воды вымываются непосредственно в водоемы, тем самым нагнетают экологическую обстановку окружающей среды.

Нами установлено, что, если при определенных условиях борогипс (БГ) обработать фосфорсодержащими сточными водами (ФСБ) в соотношении (1,100-400) при поддержании рН 7-10, то образуется фосфорные удобрения, содержащие до 27,5% P20s и микродобавку в виде бора.

В теоретическом плане регенерирование борогипса в фосфорное удобрение вполне объяснимо. Из анализе химического состава борогипса видно (табл.1), что борогипс почти на 70,5% состоит из гипса CaS04. Из литературных данных (4-5) известно, что сульфат-ионы () в кристаллической решетке CaS04 могут при определенных условиях замещаться на фосфат-ионы НРСМ 2. что обусловлено близкими размерами этих ионов: 2,95 Ю 10 : Р04 3 3,00-Ю 10. т.е, имеет место ионообменный процесс. Уравнение ионнообменной сорбции может быть представлено следующим образом:

CaS04 + 2НзР04-Са(Н2Р04)2 + H2S04

ПР 9, 2,0 ПР .

CaS04 + 2NaH2P04 CathfcPOafc +

+ Na2SO4

рН 4,0-4,5

CaS04 + Na2HP04 CaHP04 + Na2S04

pH 8,0-8,8, ПР 2,

CaS04 + 2NasP04 - Саз(Р04)2 +

+ 3Na2S04

pH - 10,0-12,0, ПР 2.

В предложенном способе, в качестве фосфорсодержащей сточной воды, используются сточные воды производства фосфорных минеральных удобрений, в частности, сточные воды ДПО Химпром (Джамбул- ское производственное объединение) и НПО Фосфор. Состав сточной воды меняется в следующих пределах мг/л: P20,f 0,1- 3% (1600-30000), СаО 0,3-1% (300-10000), МдО 0,01-1% (100-10000), ЗОз 0,02-0,5 (200-5000), СГ 0,0001-0,5) F 0,0001-0,5 (0,001-5000).

Нами установлено, что при оптимальных условиях соотношения БГ:ФСВ 1:(100-400) рН 7-10, образуется фосфорные удобрения (P20s 26,8-27,5), содержащие до 0,21-0,33% бора,

Увеличение количества сточной воды для обработки борогипса 1:(100-400) не приводит к улучшению качества продукта, т.е. содержание в полученном продукте P20s не увеличивается.

Уменьшение соотношения борогипс: сточная вода ниже 1:100 также не дает желаемых результатов. Количество P20g в готовом продукте заметно снижается.

Снижение содержания P20s в готовом про дукте ниже 18% не допустимо по ГОСТу, а увеличения концентрации бора не целесообразно экономически и агрохимически. 5Выбор рН 7-10 обусловлен тем, что

именно в пределах этих рН получается продукт, удовлетворяющий требованиям ГОСТа. Как уменьшения рН ниже 7, так и увеличение рН выше 10 вызывает измене0 ние содержания бора в готовом продукте выше значения, допустимого по ГОСТу. Кроме того изменение рН ниже 7 и выше 10 приводит к уменьшению содержания P20s в готовом продукте.

5 Пример 1. Навеска борогипса (10 г) помещалась в реакционную колбу и заливалась фосфорсодержащей сточной водой при БГ : ФСБ 1:200, рН создавался путем добавления NaOH, Подготовленные растворы

0 помещались на встряхивающую машину типа EL-203 с частотой колебания 180 об/мин. После установления равновесия (15-20 мин) в твердую фазу отделяли от жидкой и анализировали.

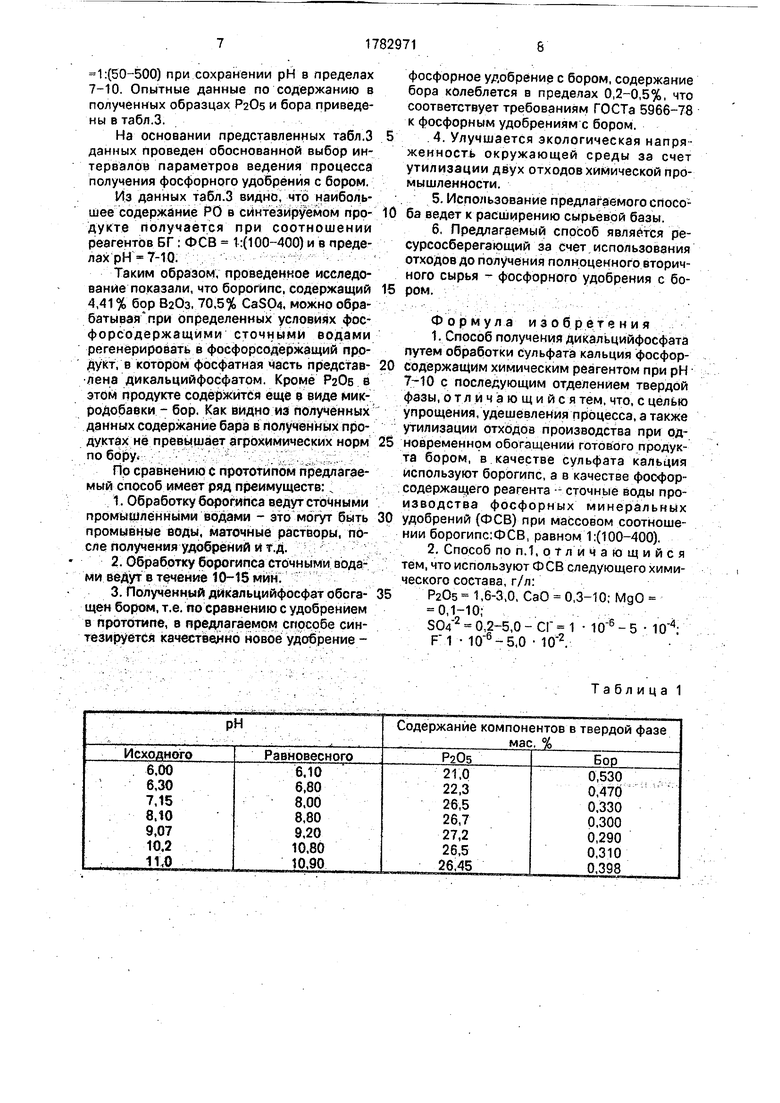

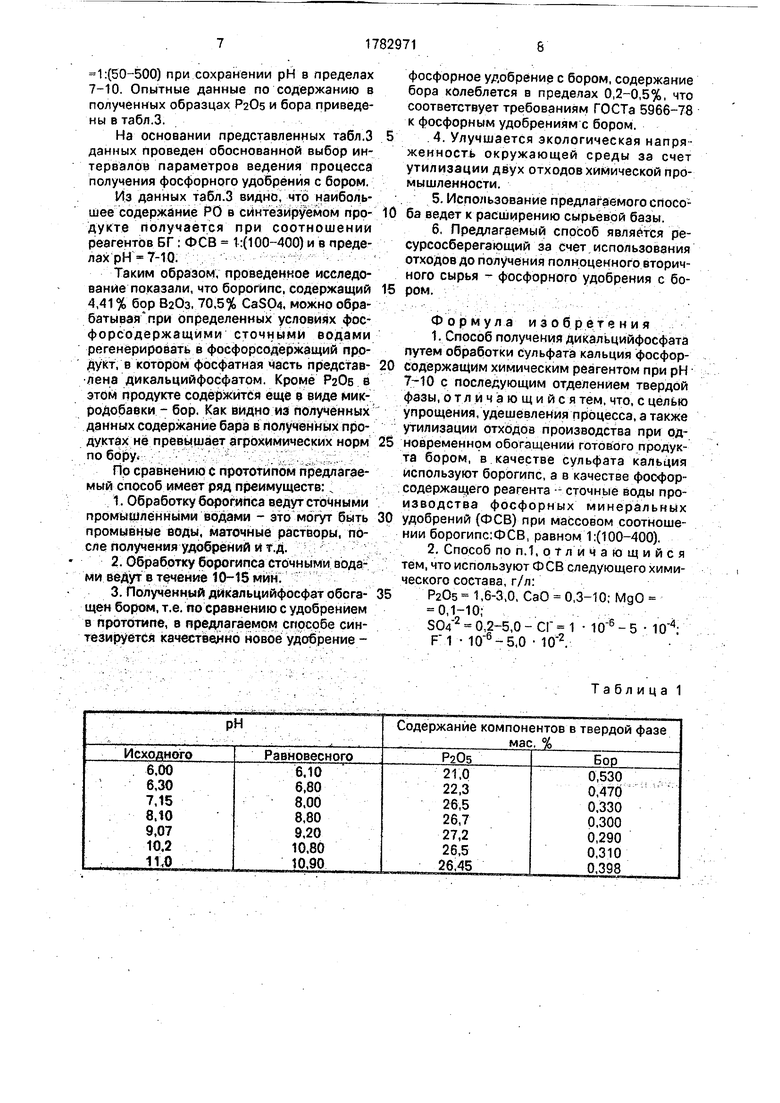

5 Данные по изучению влияния рН на состав получаемого продукта представлены в таблице 2.

Пример 2. Опыт проводили аналогично примеру 1, с той лишь разницей: что

0 менялось соотношение борогипса: фосфорсодержащая сточная вода равное 1:200, рН раствора при этом установилось равной 6,3 10 г борогипса заливали 2000 мл фосфорсодержащей сточной воды, рН раствора путем

5 добавления NaOH доводили до 6,3. После установления равновесия твердая фаза отделялась от жидкой. Проведен анализ полученного проду та на содержание основных компонентов. Установлено, что в анализиру0 емом продукте содержится 21,9% Р2Оэ и 0,44% бора.

Пример 3. Опыт проводили также как и в предыдущих случаях с той лишь разницей, что менялось соотношение борогипс и

5 фосфорсодержащая сточная вода и рН раствора. Так, в этом примере соотношение БГ : ФСБ 1:300 и рН раствора равнялось 7,25, Анализ полученного продукта показал, , что в нем содержится 26,8% Р20з и 0,310%

0 бора.

Пример 4. Навеска борогипса 10 г. заливали 4000 мл фосфорсодержащей сточной воды соотношением БГ:ФСВ 1:400 и создавали рН 9,3. Анализ полученного при

5 этих условиях продукта показал, что в нем содержится 27,3 P20s и 0,280% бора.

Пример 5. Опыт проводился аналогично предыдущим примерам с той лишь разницей, что меняется соотношение борогипс: фосфорсодержащая сточная вода в

1:(50-500) при сохранении рН в пределах 7-10. Опытные данные по содержанию в полученных образцах P2Os и бора приведены в табл.3.

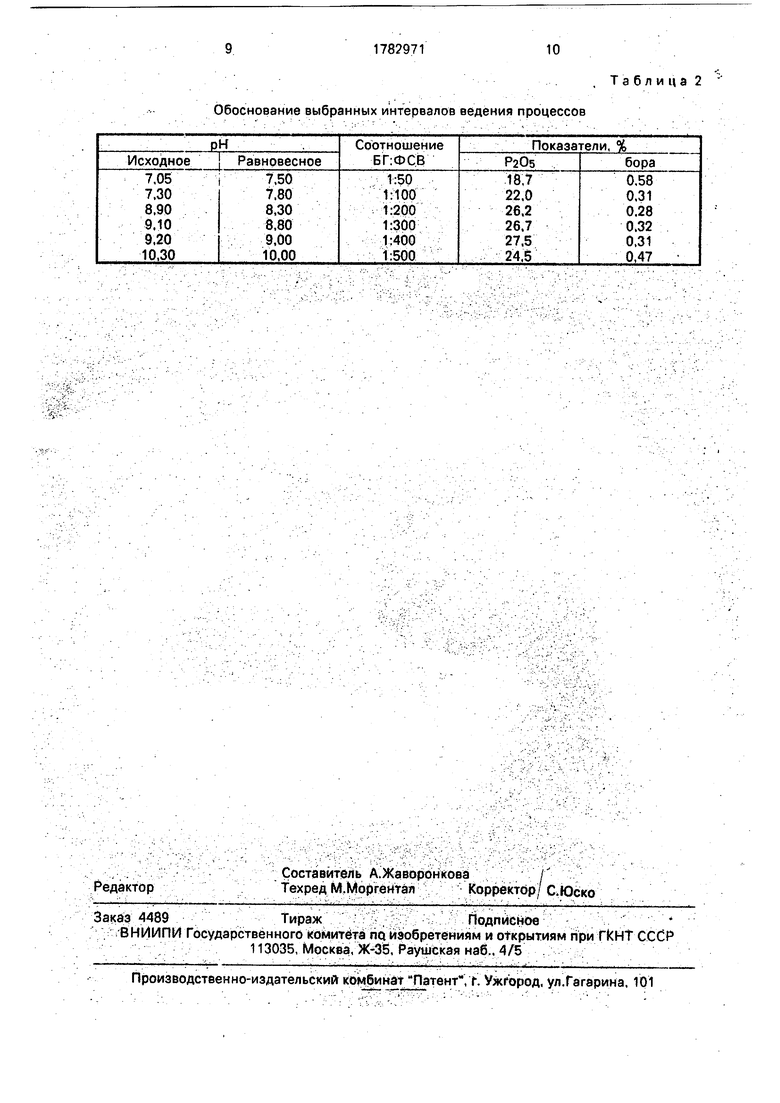

На основании представленных табл.3 данных проведен обоснованной выбор интервалов параметров ведения процесса получения фосфорного удобрения с бором.

Из данных табл.3 видно, что наибольшее содержание РО в синтезируемом продукте получается при соотношении реагентов БГ: ФСБ 1 :(100-400) и в пределах рН 7-10.

Таким образом, проведенное исследование показали, что борогипс, содержащий 4,41 % бор В20з, 70,5% CaS04, можно обрабатывая при определенных условиях фосфорсодержащими сточными водами регенерировать в фосфорсодержащий продукт, в котором фосфатная часть представлена дикальцийфосфатом. Кроме РзОв в этом продукте содержится еще в виде микродобавки - бор. Как видно из полученных данных содержание бара в полученных продуктах не превышает агрохимических норм по бору.

По сравнению с прототипом предлагаемый способ имеет ряд преимуществ: „

1.Обработку борогипса ведут сточными промышленными водами - это могут быть промывные воды, маточные растворы, после получения удобрений и т.д.

2.Обработку борогипса сточными водами ведут в течение 10-15 мин.

3.Полученный дикальцийфосфат обогащен бором, т.е. по сравнению с удобрением в прототипе, в предлагаемом способе синтезируется качествеяно новое удобрение 0

фосфорное удобрение с бором, содержание бора колеблется в предепах 0,2-0,5%, что соответствует требованиям ГОСТа 5966-78 к фосфорным удобрениям с бором.

4.Улучшается экологическая напряженность окружающей среды за счет утилизации двух отходов химической промышленности.

5.Использование предлагаемого crioco- ба ведет к расширению сырьевой базы.

6.Предлагаемый способ является ресурсосберегающий за счет использования отходов до получения полноценного вторичного сырья - фосфорного удобрения с бором.

Формула изобретения

1.Способ получения дикальцийфосфата путем обработки сульфата кальция фосфорсодержащим химическим реагентом при рН 7-10 с последующим отделением твердой фазы, отличающийся тем, что, с целью упрощения, удешевления процесса, а также утилизации отходов производства при одновременном обогащении готового продукта бором, в качестве сульфата кальция используют борогипс, а в качестве фосфорсодержащего реагента - сточные воды производства фосфорных минеральных

удобрений (ФСБ) при массовом соотношении борогипс:ФСВ, равном 1.-(100-400).

2.Способ по п.1,отличающийся тем, что используют ФСБ следующего химического состава, г/л:

Р205 - 1,6-3,0, СаО 0,3-10; МдО 0,1-10;

0,2-5,0 - СГ - 1 - 5 10 4; F1 ,0 102.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дикальцийфосфата | 1979 |

|

SU829559A1 |

| Способ получения фосфорного удобрения, содержащего бор | 1989 |

|

SU1710537A1 |

| Способ получения двойного суперфосфата | 1990 |

|

SU1731764A1 |

| Способ получения аммофосфата | 1990 |

|

SU1798342A1 |

| Способ получения фосфорсодержащего удобрения | 1990 |

|

SU1768566A1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОРСОДЕРЖАЩИХ ОТХОДОВ НА МИНЕРАЛЬНЫЕ УДОБРЕНИЯ | 2004 |

|

RU2243196C1 |

| Способ получения гранулированного комплексного удобрения | 1989 |

|

SU1724655A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 2024 |

|

RU2841379C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ БОРОГИПСА | 2015 |

|

RU2601608C1 |

| Способ получения фосфорной кислоты | 1988 |

|

SU1738753A1 |

Назначение: получение фосфорных удобрений с бором путем обработки боро- гипса фосфорсодержащими сточными водами с содержанием до 27,5% Р20в и бора

Таблица 1

Обоснование выбранных интервалов ведения процессов

Таблица 2

| Телеграфный аппарат Морзе для передачи циркулярных телеграмм | 1927 |

|

SU8939A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ получения боросуперфосфата | 1982 |

|

SU1049460A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ получения дикальцийфосфата | 1979 |

|

SU829559A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-12-23—Публикация

1990-08-21—Подача