Изобретение относится к области термической обработки мелкоизмельченного известняка и может быть использовано для производства порошкообразной извести, применяемой в металлургических переделах, промышленности строительных материалов и т.д.

Для производства мелкодисперсной извести применяются аппараты различных конструкций. Известна, например, циклонная печь для производства порошкообразной извести, содержащая цилиндрический корпусе газогорелочными устройствами, патрубок центральной загрузки, выполненный в виде диффузора и снабженный направляющим аппаратом, патрубок для нижнего вывода дымовых газов и материала

В нижней части известной циклонной печи на пережиме перед отвоцчщим патрубком происходит отложение пылевидного материала, который спекается с образованием настылей. Это ухудшает аэродинамическую обстановку в рабочей камере и требует частых остановок дчя -«игтки печи.

Кроме того, для предотвращения отложений материала на внутренней цилиндрической поверхности печи, обусловленных сверхвысоким уровнем тангенциальной составляющей скорости газового потока, необходимо соблюдение определенного соотношения площадей поперечных сечений рабочей камеры и отводящего патрубка, что не предусмотрено в известном техническом решении. Из известных технических решений наиболее близким по технической сущности к заявляемому является кольцевая циклонная печь для термохимической обработки мелкоизмельченного минерального сырья, содержащая рабочую камеру с выводом пылегазового потока через тангенциальные каналы и соосно расположенную с камерой полую вставку, имеющую профиль внутренней поверхности камеры, тангенциально установленные дутьевые сопла и загрузочную течку, при этом камера по высоте выполнена из чередующихся между собой прямых и обратных усеченных конусов и сопла расположены в каждом прямом конусе

сл

с

VI со со ю о ел

Недостаток известной конструкции заключается в том, что в рабочей камере созданы условия для отложений материала, во-первых на ее стенках из-за пульсаций скорости пылегазового потока при изменении профиля рабочей камеры и, во-вторых, в нижней части рабочей камеры из-за выпадения пыли из газового потока под влиянием инерционного фактора Отложение материала внутри рабочей камеры ведет к образованию настылей, что нарушает оптимальные аэродинамические условия термической обработки материала и требует частых остановок печи для чистки рабочей камеры. Все это снижает эксплуатационную надежность аппарата Этому может способствовать чрезмерно высокий или низкий уровень тангенциальной составляющей скорости газового потока в рабочей камере, что возникает при определенных соотношениях площадей проходных сечений рабочей камеры и тангенциальных каналов (не предусмотренных в известном решении).

Целью изобретения является повышение эксплуатационной надежности аппарата.

Поставленная цель достигается тем, что в известном циклонном декарбонизаторе, содержащем рабочую камеру с тангенциально установленными дутьевыми соплами, загрузочную течку и расположенные в нижней части камеры тангенциальные каналы для вывода пылегазового потока, тангенциальные каналы для вывода пылегазового потока установлены под углом 100 150° к оси рабочей камеры и их суммарная площадь поперечного сечения составляет 0,5 0,8 площади поперечного сечения рабочей камеры.

Установка под углом 100. 150° к оси рабочей камеры тангенциальных каналов обеспечивает надежное удаление из рабочей камеры обрабатываемого материала без его отложений В случае, когда угол меньше 100° на границе рабочей камеры с каналами наблюдается отложение материала под действием инерционного фактора. Кроме того, из-за создаваемого каналами аэродинамического подпора увеличивается тангенциальная составляющая газового потока и за счет этого материал отбрасывается на стенки рабочей камеры, образуя настыли, При углах более 150° происходит снижение уровня тангенциальной составляющей скорости газбвого потока в рабочей камере из- за уменьшения аэродинамического подпора, создаваемого каналами, те при углах более 150° коэффициент аэродинамического сопротивления на границе рабочая камера каналы резко снижается и, таким образом уменьшается подпор, создаваемый каналами При снижении тангенциальной составляющей увеличивается аксиальная составляющая, что снижает интенсивность теплообмена и способствует выпадению материала из газового потока

под действием инерционного фактора в нижней части рабочей камеры

Установка тангенциальных каналов под углом 100...150° к оси рабочей камеры является необходимым, но недостаточным усло0 вием для достижения поставленной цели. Для ее достижения необходимо соблюдение соотношения площадей поперечных сечений тангенциальных каналов и рабочей камеры, величина которого составляет 0,5...0,8.

5 Определяющим параметром для аппаратов циклонного типа является их диаметр, являющийся функцией множества факторов, в том числе степени крутки потока, качества извести, производительности,

0 расходов топлива и воздуха, температуры и др. При этом величина соотношения диаметров рабочей камеры и тангенциальных каналов или, что то же самое, соотношение площадей поперечных сечений рабочей ка5 меры и тангенциальных каналов во многом определяет аэродинамическую обстановку в рабочей камере, обусловленную уровнем тангенциальной составляющей скорости газового потока, который достигает оптималь0 ного значения при величине соотношения площадей 0,5...0,8. В случае, когда суммарная площадь поперечных сечений каналов меньше 0,5 площади поперечного сечения рабочей камеры происходит резкое уаели5 чение степени крутки потока в рабочей камере с образованием спеков материала на стенках камеры При суммарной площади поперечного сечения каналов больше 0,8 площади поперечного сечения рабочей ка0 меры резко снижается тангенциальная составляющая скорости газового потока и увеличивается аксиальная составляющая, в результате чего снижается интенсивность теплообмена в рабочей камере и материал

5 отлагается в нижней части рабочей камеры декарбонизатора.

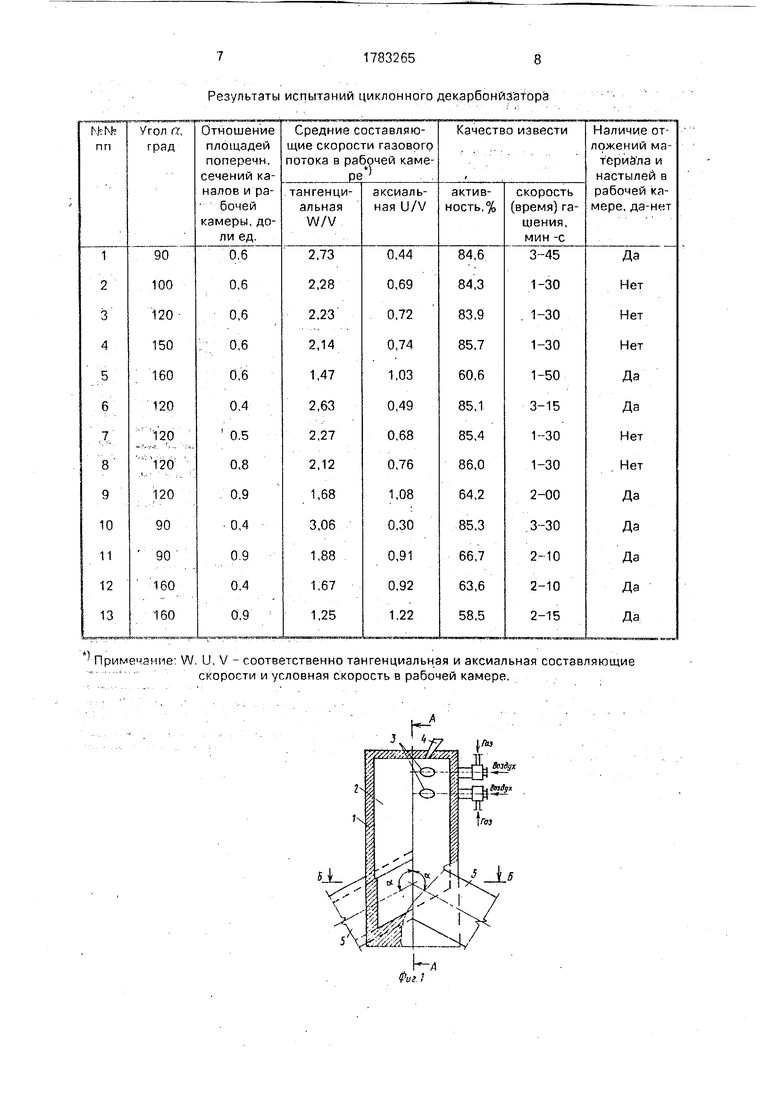

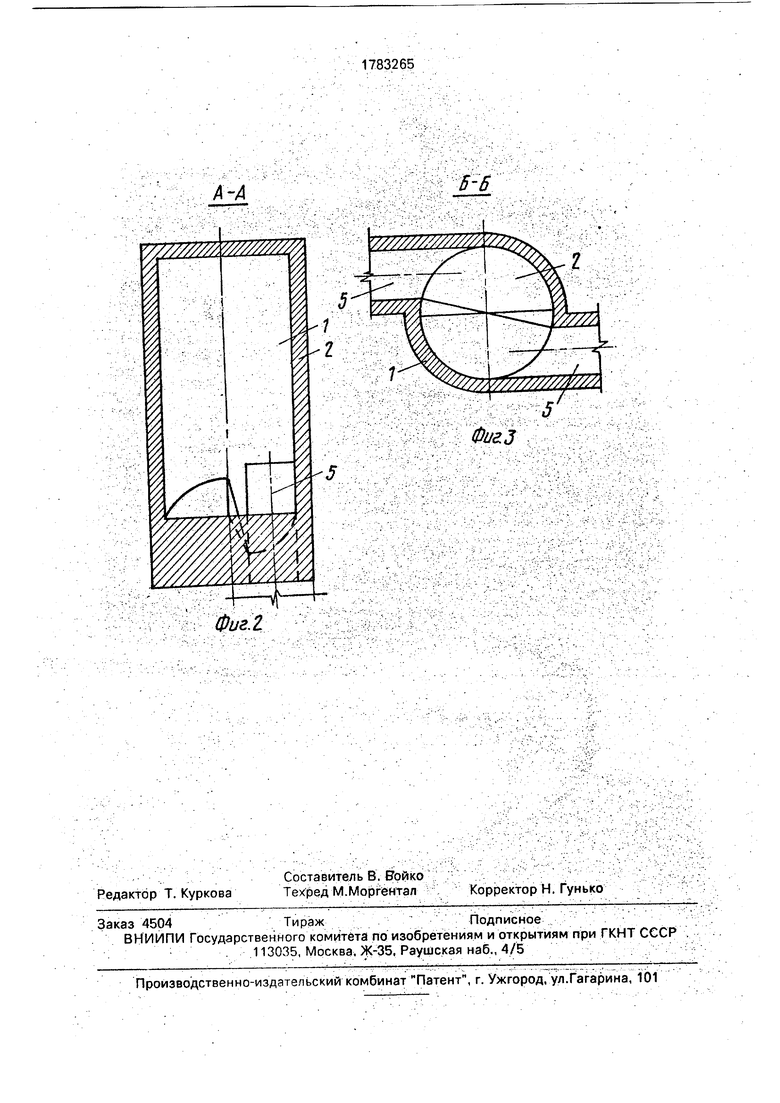

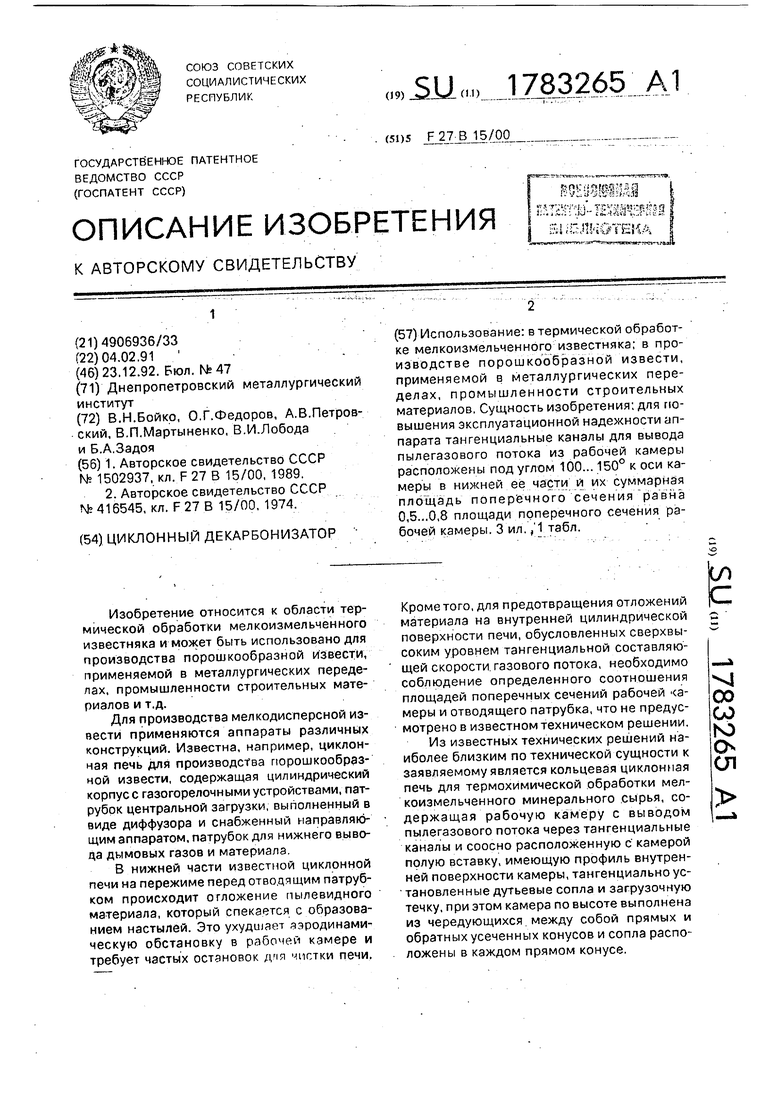

На фиг.1 представлен общий вид циклонного декарбонизатора, на фиг.2 - разрез А-А фиг.1; на фиг 3 - разрез Б-Б фиг 1

0 Циклонный декарбонизэтор содержит расположенную в цилиндрическом корпусе 1 рабочую камеру 2, тангенциальные дутьевые сопла 3 для ввода теплоносителя, загрузочную течку 4 для подачи материала на

5 термообработку В нижней части корпуса 1 установлены тангенциальные каналы 5 для удаления из рабочей камеры 2 пылегазового потока При этом тангенциальные каналы 5 расположены к оси рабочей камеры 2 под углом а величина которого составляет

100...150°. Суммарная площадь поперечных сечений тангенциальных каналов 5 составляет 0.5...0,8 площади поперечного сечения камеры 2.

Предложенная конструкция циклонного декарбонизатора испытывалась на лабораторной горячей модели и в опытно- промышленных условиях; диаметр рабочей камеры, соответственно, составлял 0,6 м и 1,8 м. Обжигу подвергался известняк, содержащий СаО 52,08%; МдО 2,34%; SI02 1,53%; п.п.п. 43.47%; пр. 0,58% и измельченный в шаровой барабанной мельнице до содержания класса -74 мкм 89...96%. В качестве топлива использовался природный газ с теплотворной способностью 34,95 МДж/м3.

При розжиге декарбонизатора в рабочую камеру, ограниченную футерованным цилиндрическим корпусом, через тангенциальные дутьевые сопла подавалась газовоздушная смесь, которая сгорала с выделением теплоты. После прогрева декарбонизатора устанавливался необхрди- мых расход теплоносителя через сопла и через загрузочную течку подавался мелкоизмельченный известняк. Обжиг известняка осуществлялся в закрученном потоке теплоносителя. После термообработки материал вместе с дымовыми газами удалялся из рабочей камеры через тангенциальные каналы. При этом угол а расположения тангенциальных каналов относительно оси рабочей камеры и величина соотношения их площадей поперечного сечения оказывали существенное влияние на эксплуатационную надежность декарбонизатора. По тангенциальным каналам пылегазовый поток поступал в систему улавливания готового продукта, для чего использовались аппараты циклонного типа и электрофильтр.

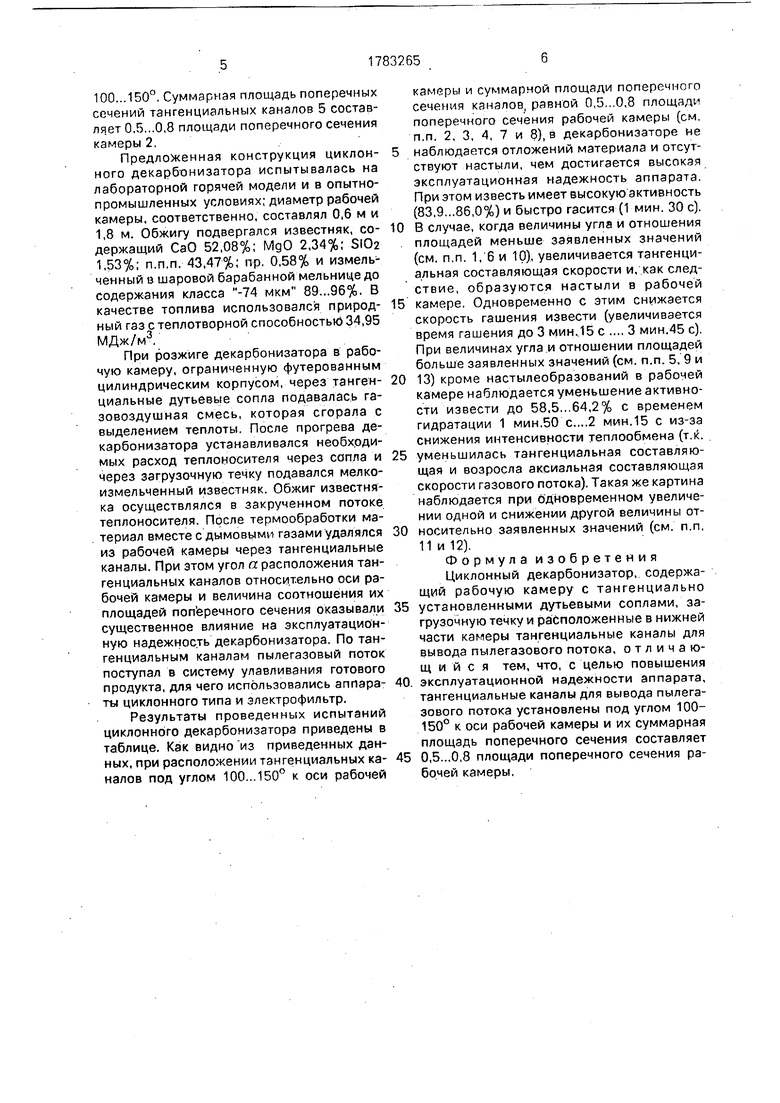

Результаты проведенных испытаний циклонного декарбонизатора приведены в таблице. Как видно из приведенных данных, при расположении тангенциальных каналов под углом 100...150° к оси рабочей

камеры и суммарной площади поперечного сечения каналов, равной 0,5.,.0,8 площади поперечного сечения рабочей камеры (см. п.п. 2, 3, 4, 7 и 8), в декарбониэаторе не 5 наблюдается отложений материала и отсутствуют настыли, чем достигается высокая эксплуатационная надежность аппарата. При этом известь имеет высокую активность (83,9...86,0%) и быстро гасится (1 мин. 30 с).

0 В случае, когда величины угла и отношения площадей меньше заявленных значений (см. п.п. 1, 6 и 10), увеличивается тангенциальная составляющая скорости и, как следствие, образуются настыли в рабочей

5 камере. Одновременно с этим снижается скорость гашения извести (увеличивается время гашения до 3 мин.15 с .... 3 мин.45 с). При величинах угла и отношении площадей больше заявленных значений (см. п.п. 5, 9 и

0 13) кроме настылеобразований в рабочей камере наблюдается уменьшение активности извести до 58,5...64,2% с временем гидратации 1 мин.50 с....2 мин.15 с из-за снижения интенсивности теплообмена (т.к.

5 уменьшилась тангенциальная составляющая и возросла аксиальная составляющая скорости газового потока). Такая же картина наблюдается при одновременном увеличении одной и снижении другой величины от0 носительно заявленных значений (см. п.п, 11 и 12).

Формула изобретения Циклонный декарбонизатор, содержащий рабочую камеру с тангенциально

5 установленными дутьевыми соплами, загрузочную течку и расположенные в нижней части камеры тангенциальные каналы для вывода пылегазового потока, отличающийся тем, что, с целью повышения

0. эксплуатационной надежности аппарата, тангенциальные каналы для вывода пылегазового потока установлены под углом 100- 150° к оси рабочей камеры и их суммарная площадь поперечного сечения составляет

5 0,5...0,8 площади поперечного сечения рабочей камеры.

Результаты испытаний циклонного декарбонйзатора

| название | год | авторы | номер документа |

|---|---|---|---|

| Циклонная печь для термической обработки мелкоизмельченного материала | 1983 |

|

SU1134870A1 |

| Декарбонизатор | 1987 |

|

SU1502938A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Циклонная печь для термохимической переработки мелкоизмельченного минерального сырья | 1978 |

|

SU744209A1 |

| Циклонная печь для термической обработки мелкоизмельченного материала | 1986 |

|

SU1364843A2 |

| ВИХРЕВАЯ ГОРЕЛКА | 2006 |

|

RU2333422C2 |

| ЦИКЛОННАЯ ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2791072C1 |

| Установка для декарбонизации | 1979 |

|

SU779785A1 |

| Установка для приготовления известняковой муки | 1974 |

|

SU587996A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

Использование: в термической обработке мелкоизмельченного известняка; в производстве порошкообразной извести, применяемой в металлургических переделах, промышленности строительных материалов. Сущность изобретения; для повышения эксплуатационной надежности аппарата тангенциальные каналы для вывода пылегазового потока из рабочей камеры расположены под углом 100... 150° к оси камеры в нижней ее части и их суммарная площадь поперечного сечения равна 0,5...0,8 площади поперечного сечения рабочей камеры. 3 ил , 1 табл.

Примечание W U, V - соответственно тангенциальная и аксиальная составляющие скорости и условная скорость в рабочей камере

Hortyjc

А-А

Фиг.1

5-5

У////////// /

г

v;)sfy/;/;///M//

Waj

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Циклонная печь для производства порошкообразной извести | 1987 |

|

SU1502937A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 1972 |

|

SU416545A1 | |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-12-23—Публикация

1991-02-04—Подача