Изобретение относится к области термической обработки мелкодисперсных материалов, например для обжига известняка, может быть использовано в металлургической, строительных материалов и других отраслях промышленности и является усовершенствованием изобретения по авт.св.№ 113А870.

Цель изобретения - повьпдение эффективности термообработки путем исключения образования локальных высокотемпературных зон в рабочей камере за счет сжигания топлива во всем объеме камеры.

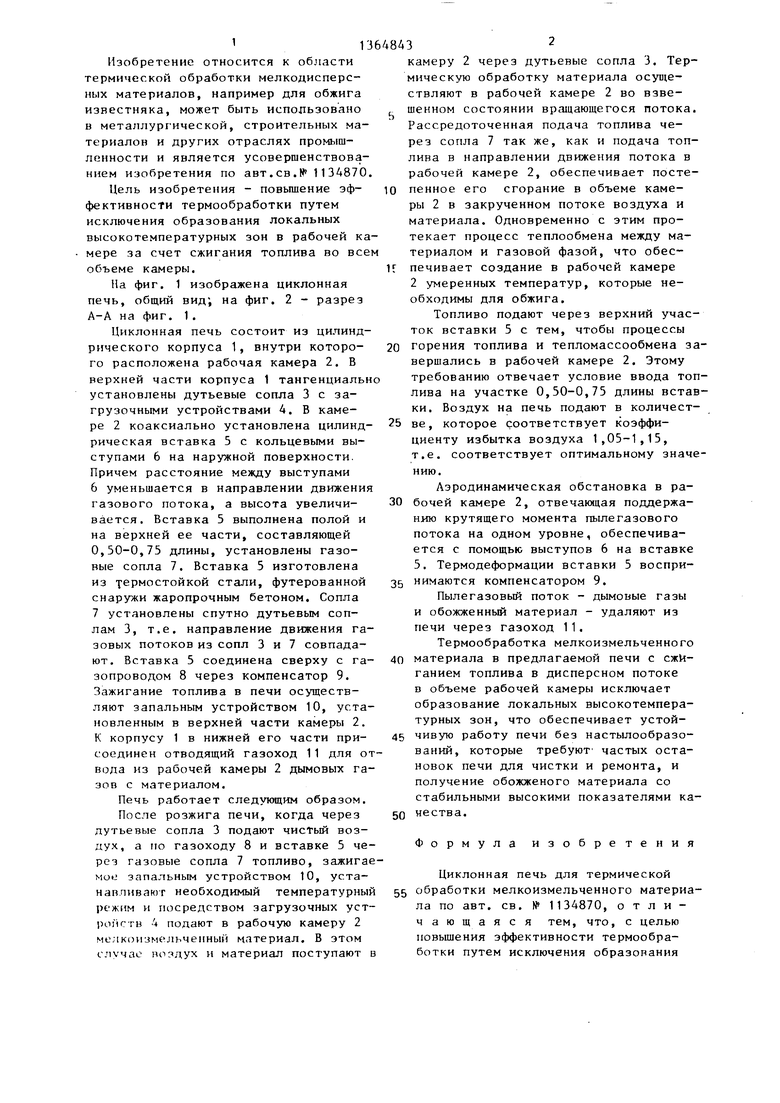

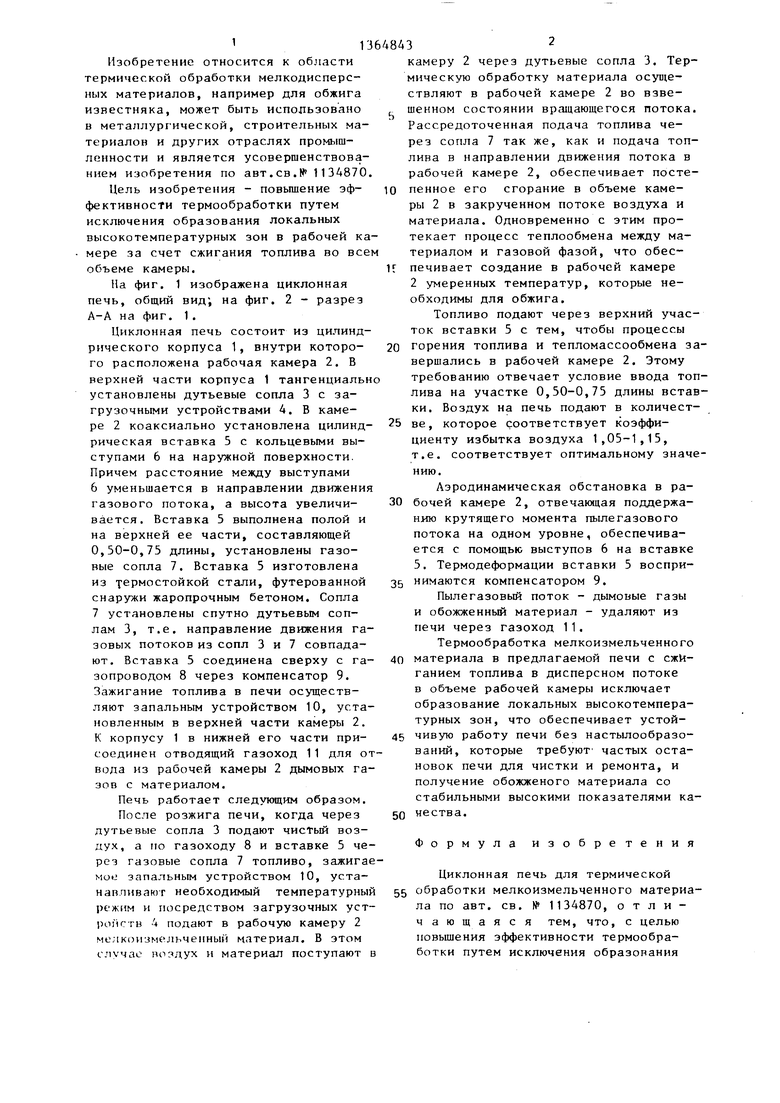

На фиг. 1 изображена циклонная печь, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Циклонная печь состоит из цилиндрического корпуса 1, внутри которого расположена рабочая камера 2. В верхней части корпуса 1 тангенциально установлены дутьевые сопла 3 с загрузочными устройствами 4. В камекамеру 2 через дутьевые сопла 3. Т мическую обработку материала ocynie ствляют в рабочей камере 2 во взве шенном состоянии вращающегося пото Рассредоточенная подача топлива че рез сопла 7 так же, как и подача т лива в направлении движения потока рабочей камере 2, обеспечивает пос

10 пенное его сгорание в объеме каме ры 2 в закрученном потоке воздуха материала. Одновременно с этим про текает процесс теплообмена между м териалом и газовой фазой, что обес

1Г печивает создание в рабочей камере 2 умеренных температур, которые не обходимы для обжига.

Топливо подают через верхний уч ток вставки 5 с тем, чтобы процесс

20 горения топлива и тепломассообмена вершались в рабочей камере 2. Этом требованию отвечает условие ввода лива на участке 0,50-0,75 длины вс ки. Воздух на печь подают в количе

30

ре 2 коаксиально установлена цилинд- 5 ве, которое соответствует коэффи- рическая вставка 5 с кольцевыми выступами 6 на наружной поверхности. Причем расстояние между выступами

6уменьшается в направлении движения газового потока, а высота увеличивается. Вставка 5 выполнена полой и на верхней ее части, составляющей 0,50-0,75 длины, установлены газовые сопла 7. Вставка 5 изготовлена из термостойкой стали, футерованной снаружи жаропрочным бетоном. Сопла

7установлены спутно дутьевым соплам 3, т.е. направление движения газовых потоков из сопл 3 и 7 совпадают. Вставка 5 соединена сверху с газопроводом 8 через компенсатор 9. Зажигание топлива в печи осуществляют запальным устройством 10, установленным в верхней части камеры 2. К корпусу 1 в нижней его части присоединен отводящий газоход 11 для отвода из рабочей камеры 2 дымовых газов с материалом.

Печь работает следующим образом.

После розжига печи, когда через дутьевые сопла 3 подают чистый воздух, а по газоходу 8 и вставке 5 через газовые сопла 7 топливо, зажигае- Motj запальным устройством 10, устанавливают необходимый температурный режим и посредством загрузочных устройств 4 подают в рабочую камеру 2 молкоизмельченныГ) материал. В этом случае ноздух и материал поступают в

циенту избытка воздуха 1,05-1,15, т.е. соответствует оптимальному зн нию.

Аэродинамическая обстановка в р бочей камере 2, отвечающая поддерж нию крутящего момента пылегазового потока на одном уровне, обеспечива ется с помощью выступов 6 на встав 5. Термодеформации вставки 5 воспр

35 нимаются компенсатором 9.

Пылегазовый поток - дымовые газ и обожженный материал - удаляют из печи через газоход 11.

Термообработка мелкоизмельченно

40 материала в предлагаемой печи с сж ганием топлива в дисперсном потоке в объеме рабочей камеры исключает образование локальных высокотемпер турных зон, что обеспечивает устой

45 чивую работу печи без настылообраз ваний, которые требуют частых ост новок печи для чистки и ремонта, и получение обожженого материала со стабильными высокими показателями чества.

50

Формула изобретени

Циклонная печь для термической 55 обработки мелкоизмельченного матер ла по авт. св. № 1134870, отли чающаяся тем, что, с целью повышения эффективности термообработки путем исключения образования

камеру 2 через дутьевые сопла 3. Термическую обработку материала ocynie- ствляют в рабочей камере 2 во взвешенном состоянии вращающегося потока. Рассредоточенная подача топлива через сопла 7 так же, как и подача топлива в направлении движения потока в рабочей камере 2, обеспечивает постепенное его сгорание в объеме камеры 2 в закрученном потоке воздуха и материала. Одновременно с этим протекает процесс теплообмена между материалом и газовой фазой, что обеспечивает создание в рабочей камере 2 умеренных температур, которые необходимы для обжига.

Топливо подают через верхний участок вставки 5 с тем, чтобы процессы

горения топлива и тепломассообмена завершались в рабочей камере 2. Этому требованию отвечает условие ввода топлива на участке 0,50-0,75 длины вставки. Воздух на печь подают в количест

ве, которое соответствует коэффи-

циенту избытка воздуха 1,05-1,15, т.е. соответствует оптимальному значению.

Аэродинамическая обстановка в рабочей камере 2, отвечающая поддержанию крутящего момента пылегазового потока на одном уровне, обеспечивается с помощью выступов 6 на вставке 5. Термодеформации вставки 5 воспринимаются компенсатором 9.

Пылегазовый поток - дымовые газы и обожженный материал - удаляют из печи через газоход 11.

Термообработка мелкоизмельченного

материала в предлагаемой печи с сжиганием топлива в дисперсном потоке в объеме рабочей камеры исключает образование локальных высокотемпературных зон, что обеспечивает устойчивую работу печи без настылообразо- ваний, которые требуют частых остановок печи для чистки и ремонта, и получение обожженого материала со стабильными высокими показателями качества.

Формула изобретения

Циклонная печь для термической обработки мелкоизмельченного материала по авт. св. № 1134870, отличающаяся тем, что, с целью повышения эффективности термообработки путем исключения образования

1364843

локальных высокотемпературных зон в полой вставки на расстоянии 0,5рабочей камере за счет сжигания топлива во всем объеме камеры,она снабжена размещенными в верхней части

0,75 ее длины газовыми соплами сп дутьевым соплам, в которых размещ загрузочные устройства.

0,75 ее длины газовыми соплами спутно дутьевым соплам, в которых размещены загрузочные устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Циклонный декарбонизатор | 1991 |

|

SU1783265A1 |

| ЦИКЛОННАЯ ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2791072C1 |

| Циклонная печь для термической обработки мелкоизмельченного материала | 1983 |

|

SU1134870A1 |

| Установка для термообработки дисперсного материала | 1980 |

|

SU903682A1 |

| Аппарат для термической обработки зернистого материала | 1982 |

|

SU1057762A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ МИНЕРАЛЬНОГО СЫРЬЯ | 2007 |

|

RU2352531C1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU970059A1 |

| КОМПЛЕКС ЭКОЛОГИЧЕСКИ ЧИСТОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОЙ СОРТИРОВКИ И СУШКИ | 2018 |

|

RU2700134C1 |

| Печь для селективной переработки твердых бытовых и промышленных отходов | 2023 |

|

RU2822523C1 |

Изобретение относится к области термической обработки мелкодисперсных материалов и может быть использовано в металлургической, строительных материалов и других отраслях Материал . I промышленности. Цель изобретения - повышение эффективности термообработки путем исключения образования локальных высокотемпературных зон в рабочей камере за счет сжигания топлива во всем объеме камеры. В верхней части корпуса 1 циклонной печи установлены дутьевые сопла 3 с загрузочными устройствами 4. В камере 2 коаксиально установлена цилиндрическая вставка 5. В верхней части вставки 5 на расстоянии 0,5-0,75 ее длины установлены газовые сопла 7. Воздух и Материал поступают в камеру 2 через дутьевые сопла 3. Подача топлива через сопла 7 обеспечивает постепенное его сгорание в обьеме камеры 2 в закрученном потоке воздуха и материала, что способствует устойчивой работе печи без настылообразований и повышению качества материала. 2 ил. / -9 , Материал (Л 00 Од 4; 00 4 СО N)

uz.Z

| Циклонная печь для термической обработки мелкоизмельченного материала | 1983 |

|

SU1134870A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-01-07—Публикация

1986-05-20—Подача