I

(21)4368195/23-J3

(22)17.11.87

(А6) 23.08.89. Бюл. № 31

(71)Государственный всесоюзный научно-исследовательский институт цементной промышленности

(72)В.И. Тараканов, Т.П. Чеснокова, В.А. Кулабухов, В.В. Смазнов

и В.Г. Губарев

(53) Ъбб.ЭА.ОА (088.8)

(56) Авторское свидетельство СССР

№ 855364, кл. F 27 В 15/00, 1979.

Обзорная информация ВНИИЭМ. Сер. 1 Новое в цементной промышленности СССР и зарубежных стран. М., 1986, вып. 3, группа IV, с. 38, рис. 329.

(54) ДЕКАРБОНИЗАТОР

(57) Изобретение относится к промышленности строительных материалов и может быть использовано для декарбонизации цементной сырьевой смеси в процессе получения клинкера по сухому способу производства, извести и других карбонатов в химической и металлургической отраслях промьпп- ленности. Цель изобретения - noBf.i- шение эффективности процесса декарбонизации. Для зтого по оси рабочей камеры 1 установлена аэродинамическая вставка 6, выполненная со стороны патрубка 5 для отвода пьшегазовой смеси в виде цилиндра 7 с плоским верхом 8 и расположенного под ним

с

S

(Л

ел

о

IND

СО

со

00

3150

свободно обтекаемого тела 9. Диаметр цилиндрической части вставки составляет 0,70-0,98 диаметра рабочей камеры 1, высота Ш1линдрической части вставки 0,2-0,5 ее диаметра, высота всей вставки составляет 0,5-1,5 ее диаметра. Топливные форсунки 3 установлены на цилиндрическом участке 10 рабочей камеры над вставкой на рас- стоянии 1,5-2,0 ее диаметра, а сопла 2 для ввода горячего воздуха смонтированы тангенциально на коническом участке камеры на расстоянии 0,05-0,15 диаметра вставки от вер- тины конуса,Разгрузочные окна 12 сырьевых точек 4 расположены над

уровнем ввода горячего воздуха на расстоянии 0,1-0,2 диаметра вставки ниже центрально-осевой вершины вставки, вставка 6 расположена с соответствием сечения перехода цилиндрической части в свободно обтекаемое тело сечению перехода цилиндрического участка камеры в конический. Возникновение высокоскоростного вихревого газового потока в зоне расположения аэродинамической вставки (Позволяет интенсифицировать процессы декарбонизации сырьевой цементной муки до полного их завершения.3 з.п. ф-лы, 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Декарбонизатор | 1979 |

|

SU855364A1 |

| Установка для термообработки мелкодисперсного материала | 1981 |

|

SU976265A1 |

| Циклон многоступенчатого запечного теплообменника | 1990 |

|

SU1763834A1 |

| Устройство для тепловой обработки сырьевой смеси | 1985 |

|

SU1362906A1 |

| Устройство для тепловой обработки цементной сырьевой смеси | 1977 |

|

SU685891A1 |

| Устройство для термообработки сыпучего тонкодисперсного материала | 1987 |

|

SU1435909A1 |

| Декарбонизатор | 1980 |

|

SU1037037A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЦЕМЕНТНОЙ СЫРЬЕВОЙ СМЕСИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2128151C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для декарбонизации цементной сырьевой смеси в процессе получения клинкера по сухому способу производства, извести и других карбонатов в химической и металлургической отраслях промышленности. Цель изобретения - повышение эффективности процесса декарбонизации. Для этого по оси рабочей камеры 1 установлена аэродинамическая вставка 6, выполненная со стороны патрубка 5 для отвода пылегазовой смеси в виде цилиндра 7 с плоским верхом 8 и расположенного под ним свободно обтекаемого тела 9. Диаметр цилиндрической части вставки составляет 0,70-0,98 диаметра рабочей камеры 1, высота цилиндрической части вставки - 0,2-0,5 ее диаметра, высота всей вставки составляет 0,5-1,5 ее диаметра. Топливные форсунки 3 установлены на цилиндрическом участке 10 рабочей камеры над вставкой на расстоянии 1,5-2,0 ее диаметра, а сопла 2 для ввода горячего воздуха смонтированы тангенциально на коническом участке камеры на расстоянии 0,05-0,15 диаметра вставки от вершины конуса. Разгрузочные окна 12 сырьевых течек 4 расположены над уровнем ввода горячего воздуха на расстоянии 0,1-0,2 диаметра вставки ниже центрально-осевой вершины вставки, вставка 6 расположена с соответствием сечения перехода цилиндрической части в свободно обтекаемое тело сечению перехода цилиндрического участка камеры в конический. Возникновение высокоскоростного вихревого газового потока в зоне расположения аэродинамической вставки позволяет интенсифицировать процессы декарбонизации сырьевой цементной муки до полного их завершения. 3 з.п. ф-лы, 1 ил.

Изобретение относится к промышленности строительных материалов и может быть использовано для декарбонизации цементной сырьевой смеси в процессе получения -клинкера по сухому способу производства, извести и других карбонатов в химической и металлургической отраслях промышленности .

Целью изобретения является повышение эффективности процесса декарбонизации .

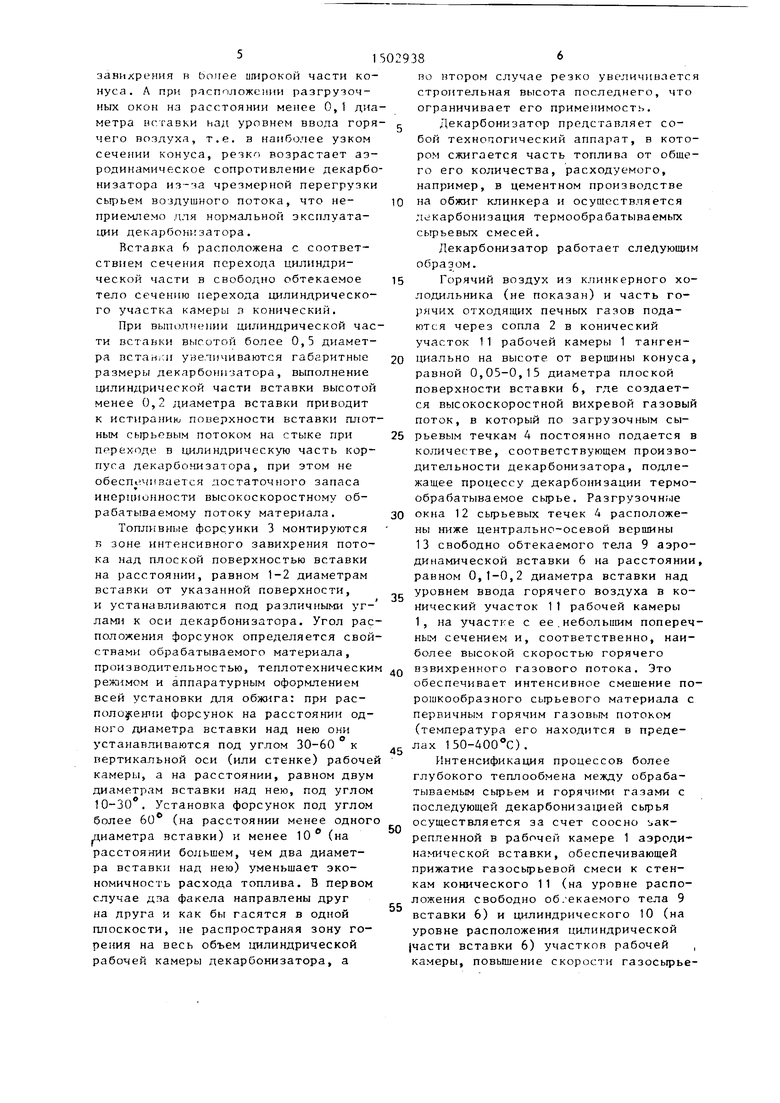

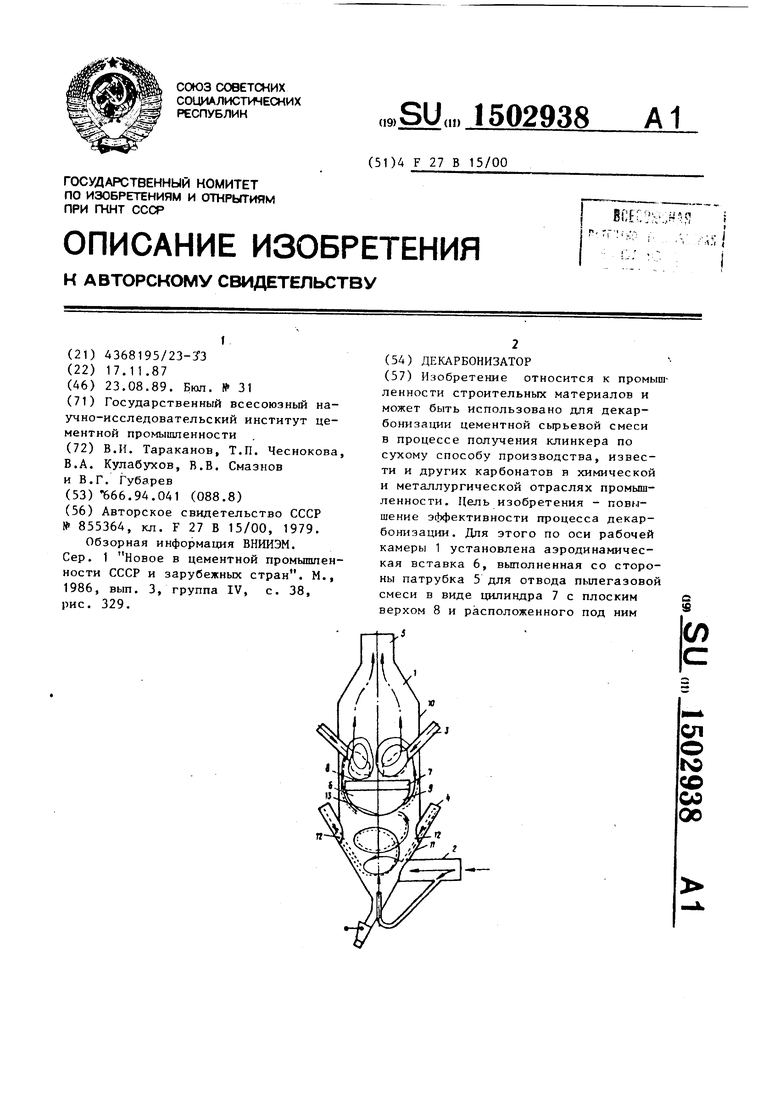

На чертеже представлен декарбони затор, вертикальный разрез.

Декарбонизатор содержит цилиндро коническую рабочую камеру 1 с соплами 2 для ввода горячего воздуха, топливными форсунками 3, сырьевыми течками 4 и патрубками 5 для отвода пылегазовой смеси.

По оси рабочей камеры 1 установлена аэродинамическая вставка 6, выполненная со стороны патрубка 5 для отвода пылегазовой смеси в виде цилиндра 7 с плоским верхом 8 и расположенного под ним свободно обтекаемого тела 9. Диаметр 1;илиндрической части вставки (цилиндра 7) составляет 0,70-0,98 диаметра рабочей камеры 1, высота цилиндрической части вставки составляет 0,2-0,5 ее диаметра, высота всей вставки равна 0, 1,5 ее диаметра. При этом нижний предел высоты вставки обусловпен высотой цилиндрической части, а верхний предел - предельным углом конусности (40°) свободно обтекаемой части вставки, высота этой части вставки равна ее диаметру при указанной

конусности, что соответствует требованиям компактности вставки, не увеличивающей общую высоту аппарата в целом.

Топливные форсунки 3 установлены

на цилиндрическом участке 10 рабочей камеры над вставкой на расстоянии 1,0-2,0 ее диаметра. Сопла 2 для ввода горячего воздуха смонтированы тангенциально на коническом участке 11

камеры на расстоянии 0,05-0,15 диаметра вставки от вершины конуса камеры. При монтаже сопла на расстоянии менее 0,5 диаметра вставки по отношению к вершине конуса декарбонизатора эффект закручивания газового потока исчезает, поток формируется по оси корпуса. При монтаже сопла на расстоянии более 0,15 диаметра вставки воздушный поток попадает в более

широкое сечение декарбонизатора, скорость его снижается, падает и инерционная центробежность потока.

Разгрузочные окна 12 сырьевых течек 4 расположены над уровнем ввода

горячего воздуха на расстоянии 0,1- 0,2 диаметра вставки ниже центрально- осевой вершины 13 вставки.

При подаче сырья на участке,высота которого превышает 0,2 диаметра

вставки над уровнем ввода горячего воздуха, наблюдается снижение теплообмена между горячим воздухом и обрабатываемым материалом ввиду снижения скорости воздуха и степени его

завихрения в более широкой части конуса. Л при расположении разгрузочных окон на расстоянии менее О,1 диметра вставки над уровнем ввода горчего воздуха, т.е. в наиболее узком сечении конуса, резк ) возрастает аэродинамическое сопротивление декарб низатора чрезмерной перегрузк сырьем воздушного потока, что неприемлемо для нормальной эксплуатации декарбонизатора.

Вставка 6 расположена с соответствием сечения перехода цилиндрической части в свободно обтекаемое тело сечению перехода цилиндрического участка камеры п конический.

При выполнении цилиндрической чати вставки высотой более 0,5 диаметра встанки увеличиваются габаритные размеры декарбо} изатора, выполнение цилиндрической части вставки высото менее 0,2 диаметра вставки приводит к истиранию поверхности вставки плоным сырьевым потоком на стыке при переходе в цилиндрическую часть корпуса декарбонизатора, при этом не обесП1 -гивается достаточного запаса

ч

инерционности высокоскоростному обрабатываемому потоку материала.

Топливные форсунки 3 монтируются н зоне интенсивного завихрения потока над плоской поверхностью вставки на расстоянии, равном 1-2 диаметрам вставки от указанной поверхности, и устанавливаются под различными угламп к оси декарбонизатора. Угол расположения форсунок определяется свойствами обрабатываемого материала, производительностью, теплотехнически режимом и аппаратурным оформлением всей установки для обжига: при рас- поло рении форсунок на расстоянии одного диаметра вставки над нею

они о

устанавливаются под углом 30-60 к вертикальной оси (или стенке) рабоче камеры, а на расстоянии, равном двум диаметрам вставки над нею, под углом 10-30 . Установка форсунок под углом более 60 (на расстоянии менее одног диаметра вставки) и менее 10 (на расстоянии большем, чем два диаметра вставки над нею) уменьшает экономичность расхода топлива. В первом случае два факела направлены друг на друга и как бы гасятся в одной плоскости, не распространяя зону горения на весь объем цилиндрической рабочей камеры декарбонизатора, а

0

5

0

5

0

5

0

5

0

5

во втором случае резко увеличивается строительная высота последнего, что ограничивает его применимость.

Декарбонизатор представляет собой технологический аппарат, в котором сжигается часть топлива от обше- го его количества, расходуемого, например, в цементном производстве на обжиг клинкера и осуществляется ;tс карбонизация термообрабатываемых сырьевых смесей.

Декарбонизатор работает следующим образом.

Горячий воздух из клинкерного холодильника (не показан) и часть горячих отходящих печных газов подаются через сопла 2 в конический участок 11 рабочей камеры 1 тангенциально на высоте от вершины конуса, равной 0,05-0,15 диаметра плоской поверхности вставки 6, где создается высокоскоростной вихревой газовый поток, в который по загрузочным сырьевым течкам 4 постоянно подается в количестве, соответствующем производительности декарбонизатора, подлежащее процессу декарбонизации термо- обрабатываемое сырье. Разгрузочн;.1е окна 12 сьфьевых течек 4 расположены ниже центрально-осевой вершины 13 свободно обтекаемого тела 9 аэродинамической вставки 6 на расстоянии, равном 0,1-0,2 диаметра вставки над уровнем ввода горячего воздуха в конический участок 11 рабочей камеры 1, на участке с ее.небольшим поперечным сечением и, соответственно, наиболее высокой скоростью горячего взвихренного газового потока. Это обеспечивает интенсивное смешение порошкообразного сьфьевого материала с первичным горячим газовым потоком (температура его находится в пределах ТЗО-ДОО С).

Интенсификация процессов более глубокого теплообмена между обрабатываемым сырьем и горячими газами с последующей декарбонизацией сырья осуществляется за счет соосно закрепленной в рабочей камере 1 аэродинамической вставки, обеспечивающей прижатие газосырьевой смеси к стенкам конического 11 (на уровне расположения свободно об. екаемого тела 9 вставки 6) и цилиндрического 10 (на уровне расположения цилиндрической |части вставки 6) участков рабочей , камеры, повьш ение скорости газосырьевой смеси в кольцевом пространстве между корпусом рабочей камеры 1 де- карбонизатора и корпусом аэродинамической вставки 6 до 20-28 м/с - наиболее эффективной центробежной скорости, обуславливающей интенсивное турбулентное смешение материала на этом участке рабочей камеры 1 с обеспечением равномерной степени теплообмена и высокой степени последующей декарбонизации всего полидисперсного порошкообразного материала в декарбонизаторе. Необходимая скорость газосырьевой смеси (20- 28 м/с) в кольцевом пространстве между корпусом рабочей камеры 1 и корпусом аэродинамической вставки 6 обеспечивается выполнением соотношения диаметра плоской поверхности вставки 6 к диаметру рабочей камеры 1 на уровне ее цилиндрического участка Ю в пределах 0,70-0,98.

При увеличении диаметра плоской поверхности вставки более 0,98 диаметра камеры резко возрастают аэродинамическое сопротивление декарбони затора и, соответственно, эксплуата- ци онные затраты.

При уменьшении диаметра плоской поверхности вставки менее 0,70 диаметра вставки резко снижается скорость газопылевого потока в щелевом участке (ниже 20,0 м/с) и, соответственно, интенсивность турбулизации и теплообмен, что отрицательно сказывается на эффективности декарбо- низатора в целом.

Свободно обтекаемая часть аэродинамической вставки, т.е. свободно обтекаемое тело 9, может быть выполнено в виде конуса, овала, полушара капли, пирамиды, у которых аэродинамическое сопротивление минимально.

Аэродинамическая вставка 6 располагается по оси рабочей камеры 1 таким образом, что свободно обтекаемая ее часть с центрально-осевой вершиной 13 расположена на коническом участке 11 камеры 1, а цилиндрическая часть с плоским верхом 8 вставки 6 - в начале цилиндрического участка 10 камеры 1, обеспечивая сбой скорости и направления газосырьевого потока, перехода егр из упорядоченного центробежного (на коническом участке 11 и в кольцевом пространстве между корпуса т рабочей камеры 1 и вставки 6) в беспоря0

5

0

5

0

5

0

5

0

5

дочно-вихревой поток на цилиндрическом участке 10 камеры 1 вьше плоской поверхности вставки 6, способствующей этому. За этой плоскостью образуется область вихревого тече- Iния, в котором поток тормозится, энергия его настолько снижается,что направление его движения может изменяться на противоположное. Из-за различия в энергетических уровнях набегающего и заторможенного потоков на границе аэродинамического следа постоянно происходит возникновение новых и новых вихрей. Для интенсификации и полного завершения процессов декарбонизации карбонатного компонента в сырьевых обрабатываемых материалах в это пространство интенсивно вихрящегося потока за плоской поверхностью в зону, расположенную на расстоянии, равном 1-2 диаметрам вставки, выше от нее вводятся форсунки для подачи и сжигания топлива. Топливо сгорает, выделяя в этой зоне цилиндрического участка 10 рабочей камеры 1 тепло в необходимом количестве для завершения процессов декарбонизации аырья.

В верхней части цилиндрической рабочей камеры 1 газовые вихри ослабевают, газовый поток вместе с декар- бонизированным сьфьем удаляется из декарбонизатора через патрубок 5 для отвода пыпегазовой смеси. Декарбо- низированные частицы материала,как более легкие, удаляются вместе с отходящими газами через патрубок 5, а остальные частицы, выпадая из потока, опять возвращаются в нижний участок цилиндрического участка 10 рабочей камеры 1 для завершения их декарбонизации.

Топливные форсунки 3 в вихревую зону декарбонизатора устанавливаются под различными углами к оси декарбонизатора и на различном расстоянии в пространстве, равном 1-2 диаметрам поверхности, расположенном над нею, определяемом свойствами обрабатываемого материала в соответствии с теплотехническим режимом,производительностью и аппаратурным оформлением установки: при расположении форсунок на расстоянии 1 диаметра поверхности они устанавливаются под углом 30-60° к вертикальной стенке рабочей камеры 1, а на расстоянии, равном 2,0 диаметром поверхности.

под углом 10-30 к вертикальной стенке рабочей камеры I. Таким образом, в предлагаемом декарбониэаторе создаются условия для достижения высокой .

степени декарбонизации сьфьевой муки. Этому способствует создание вихревых потоков, которые обеспечивают тесный контакт между горячими газами и сырьевыми частицами сбрабатывае мого материала на коническом участке 11 и кольцевом пространстве между корпусами вставки 6 и рабочей камеры 1, а с другой - создание высокотемпературной (1200-1300 fc) и активной вихревой газовой среды на цилиндрическом участке 10 рабочей камеры 1 над плоской поверхностью аэродинамической вставки 6, образующейся в этой зоне за счет сжигания в ней топлива и углового его подвода в зону максимально взвихренного газа.

При этом особенности конструкции и соответствующий режим рабйты де- карбонизатора позволяют обрабатывать материалы с высоким показателем полндисперсности п 50-60 (10-15) (при обработке сьфья в известных де- карбонизаторах), что объясняется высокими скоростями и активными вихрями газового потока в высокотемпературной зоне (выше аэродинамической вставки) на коническом участке и кольцевом пространстве между корпу сами вставки 6 и рабочей камеры 1.

.Таким образом, предлагаемая конструкция декарбонизатора позволяет интенсифицировать процессы декарбо- низации сырьевой цементной муки до полного их завершения и снизить расход топлива на 9-12%, при этом повышается производительность печной установки.

Составитель С. Прямкова Редгктор Н, Гюбкова Техред Л.Олийиык Корректор С. Шекмар

Заказ 3074/51

Тираж 531

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Формул- 1 изобретени 1

на расстоянии 0,1-0,2 диаметра вставки ниже центрально-осевой вершины вставки.

Подписное

Авторы

Даты

1989-08-23—Публикация

1987-11-17—Подача