00 4i

00

Изобретение относится к области термической обработки мелкодисперсных материалов, например для обжига иэвестняка, и может быть использовано в металлургической, строительной и других отраслях промьшшенности. Для термообработки мёлкоизмельчен ных материалов применяются циклонные печи различных конструкций, в рабочих камерах которых установлены вставки. Известна печь для термической обработки сыпучих материалов,содержащая х илиндрический футерованный кор|Пус, центральную перфорированную тру бу, поперечные перегородки с перепус ными отверстлями, расположенные по высоте корпуса, тангенциальный ввод теплоносителя, разделительную стенку расположенную радиапьно между трубой и футеровкой корпуса, а перфорация на центральной трубе выполнена со ст роны, противоположной разделительной стенке l . Однако наличие горизонтальных по перечньк перегородок приводит к отло жению на них материала, вследствие чего заоастает внутренний объем рабочей камеры. Уменьшение объема рабо ;Чей камеры за счет отложения в ней материала приводит к снижению лучи- стого теплообмена, который составляет значительную долю для высокотемпературных процессов, например при обжиге известняка Кроме того, снижение тангенциальной составляющей скорости газового потока и увеличение его аксиальной составляющей скорости в перепускньгх отверстиях приводит к снижению общего времени пребывания пылевидного материала в реакционной зоне - в зоне высоких температур рабочей камеры. Все это (сни жение доли лучистого теплообмена и уменьшение времени пребывания материала в реакционной зоне) влечет за собой снижение качественных показате лей получаемого продукта, а отложение материала на поперечных перегородках ухудшает эксплуатагщонные пиказатели печи. Наиболее близкой к изобретению является кольцевая циклонная печь, содержащая рабочую камеру с верхним выводом пыпегазового потока через соосно расположенную с камерой полую вставку, профиль внутренней поверхности камеры, тантенциально установленные дутьевые сопла и загрузочную течку, при этом камера вьшолнена по высоте из чередующихся между собой прямых и обратных усеченных конусов, а сопла р сположены в каждом прямом конусе 2. Известная циклонная печь характеризуется недостаточной обработкой материала в области, прилегающей непосредственно к вставке, в которой материал транспортируется вдоль печи за счет резкого снижения тангенизиальной составляющей скорости гаj30Boro потока и увеличения его аксиальной составляющей, снижением общего времени пребывания материала в рабочей камере и, как следствие, недостаточной степенью его термообработки, вызванные повышением аксиальной и понижением тангенциальной составляющих скорости газового потока за счет наличия сужений в профиле печи и за счет наличия дутьевых сопел в каждом прямом конусе без увеличения площади поперечного сечения каждой пары прямого и обратного конусов печи. Целью изобретения является увеличение времени пребывания материала в зоне обжига путем увеличения тангенциальной и снижения аксиальной составляющих скоростей газового потока, а также предотвращение уменьшения величины тангешщальной составляющей скорости газового потока по длине рабочей камеры. Указанная цель достигается тем, что в циклонной печи для термической обработки мелкоизмельченного материала, содержащей рабочую камеру с расположенной в ней по всей высоте на вертикальной оси вставкой, тангенциальные, дутьевые сопла и загрузочное устройство, вставка выполнена с расположенными на ее наружной поверхности кольцевыми выступами с шагом, уменьшающимся в направлении движения газового потока от 0,20-0,25 до 0,10-0,12 высоты рабочей камеры, и высотой, увеличивающейся от 0,06- 0,08 до 0,18-0,2 диаметра вставки, при этом диаметр вставки составляет 0,12-0,22 диаметра рабочей камеры. Наружньй диаметр d вставки, равный 0,12-0,22 внутреннего диаметра D рабочей камеры, соответствует наибольшему уровню тангенциальной составляющей газового потока в печи. Изменение диаметра d вставки ниже 0,12

или вьппе 0,22 диаметра D рабочей камеры приводит к резкому снижению тангенциальной составляющей и увеличению аксиальной составляющей скорости газового потока, что снижает вре мя обработки материала и ухудшает его качественные показатели. Уменьшение тангенциальной составл ющей скорости газового потока по дли не рабочей камеры за счет уменьшеВИЯ крутки газового потока предотвращается кольцевыми выступами с уменьшающимся шагом Ь (расстоянием между соседними кольцевыми выступами и увеличивающейся высотой в направлении движения газового потока. В верхней части рабочей камеры, где |крутка потока высокая, расстояние Ь между кольцевыми выступами велико 0,20-0,25 высоты Н рабочей камеры, а высота Е выступов мала - 0,06-0,08 д аметра d вставки. Уменьшение шага Ъ кольцевых выступов ниже 0,20 высоты Н рабочей камеры, так же каки увели чение высоты выступов выше 0,08 диаметра ( вставки, влекут за собой повышениё расхода энергии газового п тока на трение и падение тангенциаль ной составляющей скорости. Увеличени шага V кольцевых выступов вьш1е 0,25 высоты Ц рабочей камеры и уменьшение их высоты Е ниже 0,06 диаметра d вст ки ликвидируют их эффективное действие, что выражается в снижении тангенциальной составляющей газового потока. В нижней части рабочей камеры шаг } кольцевых выступов составляет 0,10-0,12 высоты Н камеры, а их высота Е- 0,18-0,20 диаметра d вставки. Уменьшение шага Ь кольцевых выступов ниже 0,10 высоты К рабочей камеры и увеличение их высоты Р более 0,20 диаметра d вставки оказыва- 45

ют тормозящее действие на газовый поток, т.е. уменьшают тангенциальную составляющую скорости газового потока. В этом случае вставка с кольцевыми выступами действуют как одно це- 50 лое - вставка большого-диаметра. Увеличение шага V кольцевых выступов выше 0,12 высоты Н рабочей камеры и уменьшение их высоты ниже О,18 диаметра Ы вставки снижают и сводят на 55 нет эффективное действме выступов, из-за чего происходит частичное спрямление закрученного потока.

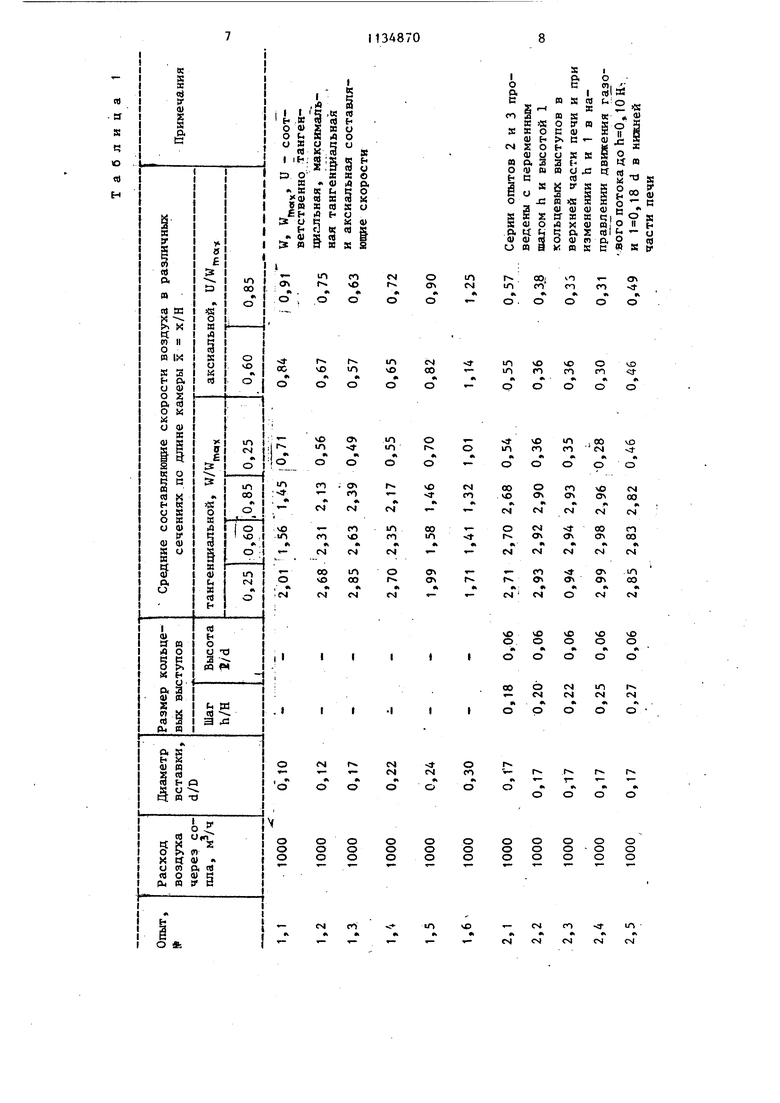

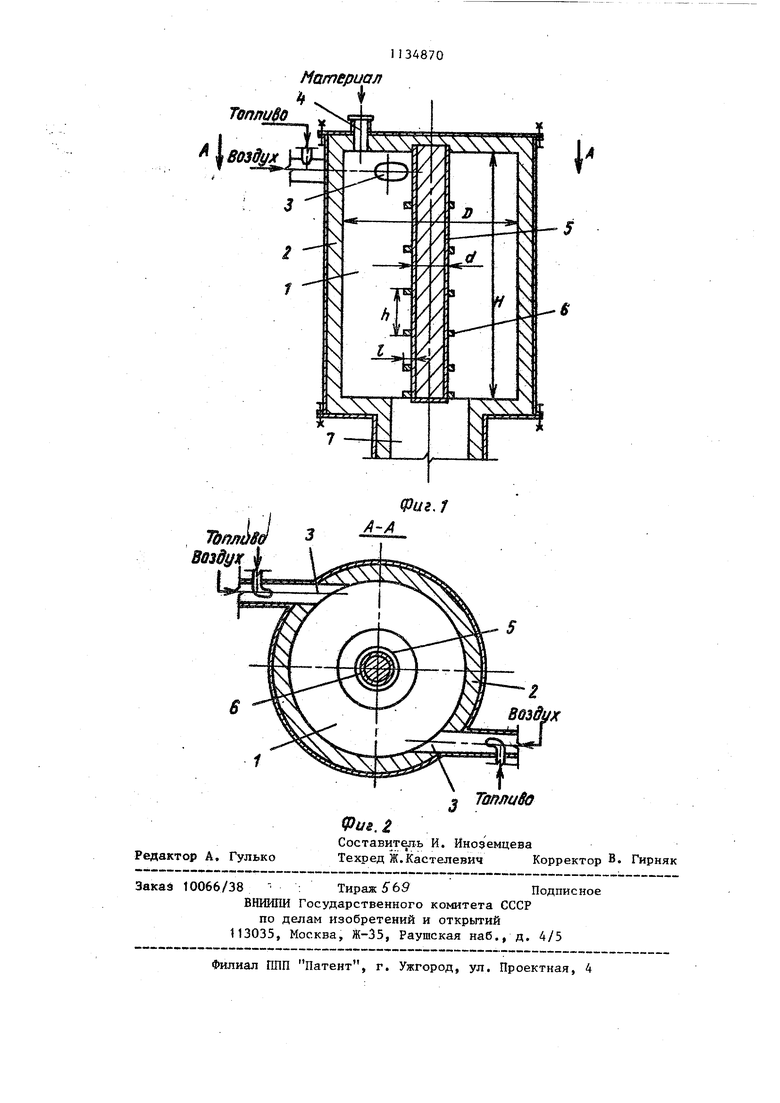

На фиг. 1 изображена циклонная печь для термической обработки мелкоизмельченного материала, вертикальный разрез; на фиг. 2 - разрез А-А

которая обусловлена наличием в камере 1 вставки 5 диаметром ,120,22 В . Большая тангенциальная составляющая скорости газового потока обеспечивает и большее время прибывания материала в зоне обработки в камере 1.

По .мере аксиального передвижения от места ввода через сопла 3 до места. на фиг. 1. Циклонная печь содержит рабочую камеру. 1, расположенную в щшиндрическом корпусе 2 тангенцкчльные дутьевые сопла 3 для вврда теплоносителя, течку 4 для подачи материала. В камере 1 по всей ее высоте соосно установлена цилиндрическая вставка 5. Вставка 5 может быть полой или монолитной и выполнена из жаропрочного материала. На наружной поверхности вставки 5 установлены кольцевые выступы 6, расстояние между которыми Ь (шаг) уменьшается в направлении движения тазового потока, а БЬ)сога увеличивается. Корпус 2 в части снабжен патрубком 7 для огвода из рабочей камеры 1 газового потока вместе с материалом. Наружный диаметр с вставки 5 составляет 0,12-0,22 диаметра D рабочей камеры 1. Шаг h кольцевых выступов 6 уменьшается от 0,200,25 до 0,10-0,12 высоты Н рабочей камеры 1, а высота кольцевых выступов 6 увеличивается от 0,06-0,08 дд 0,18-0,20 диаметра of вставки 5 в направлении . движения газового потока. Циклонная печь для термической обработки мелкоизмельченного материала работает следующим образом. Топливовоздушную смесь через дутьевые сопла 3, установленные в верхней части корпуса 2, подают в рабочую камеру 1. Мелкоизмельченный материал подают в рабочую камеру 1 через течку 4. Термическую обработку материала осуществляют во взвешенном состоянии закручершого потока в рабочей камере 1. Создаваемый дутьевыми соштаьа 3 закрученный поток имеет большую тангенциальную составляющую скорости. вывода через патрубок 7 пьшегазовый поток теряет крутящий момент, т.е. уменьшается тангенциальная скорость. Для поддержания крутящего моме}|та

пьшегазового потока на одном уровне на вставке 5 установлены кольцевые выступы 6 с переменным шагом 1i и высотой , создающими подпор движущемуся закрученному потоку.

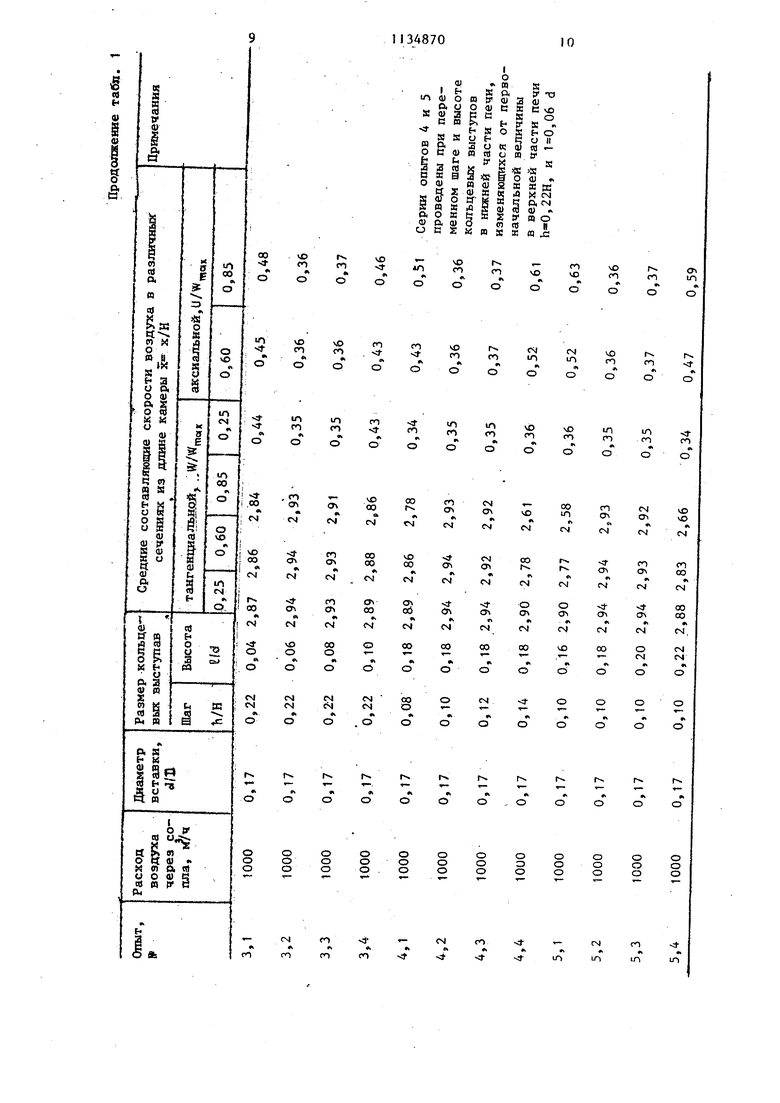

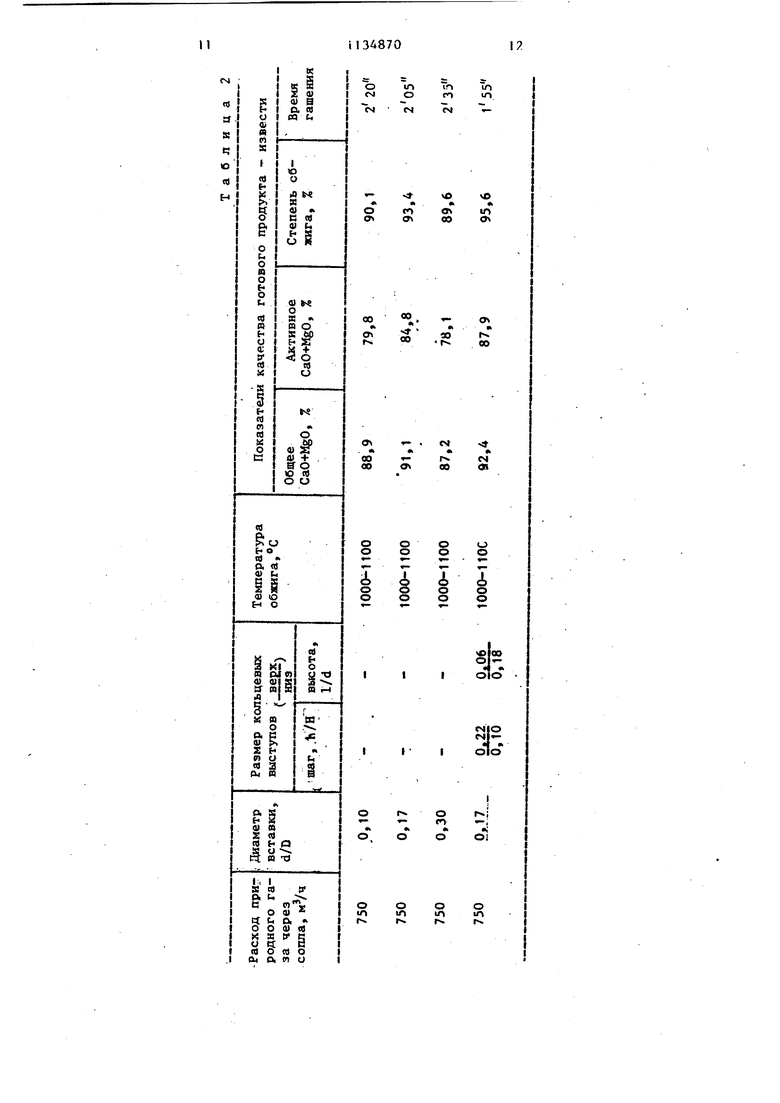

Термическая обработка материала, осуществляемая в камере 1, происходит за счет конвективного теплообмена между газовым потоком и материалом и лучистого теплообмена между внутренней поверхностью корпуса 2 и наружной поверхностью вставки 5 и материалом. При этом наличие в рабочей камере 1 вставки 5 повышает долю тепловосприятия материалом за счет лучистого тепла, что улучшает термическую обработку материала. Проведены испытания списанной конструкции циклонной печи. Испытани проводились в два этапа. Первый этап проводился на холодной модели и заключался в определении оптимальных размеров вставки и кольцевых выступо на ней (результаты представлены в 1т,абл. 1). Второй этап (результаты Ьриведены в табл. 2) проводился на обжиговой печи производительностью 1,0 т/ч по исходному известняку. В качестве обрабатываемого материала использовался известняк с содержаниемД: СаО 52s 12,, %0 SiOj 1,6 С02 43,7. Фракционный состав обжигаемого известняка составляет: 160 100 мкм 0,8% 100, 71 мкм 2,2%

71 50 мкм 2,8% 50 25 мкм 6,4% . 87,8% Как видно из приведенных таблиц, установка в печи коаксиальной вставки.диаметром ,12-0,22 D диаметра рабочей камеры (табл. 1, опыты 1,21,4) обеспечивает достижение максимального уровня тангенциальной составляющей,.при этом значения аксиальной составляющей скорости минимальны Кроме того, установка на вставки колцевых выступов с изменяющимися в направлении движения газового потока шагом 1 от 0,20-0,25 Н до О, 10-0,12

и высотой е от 0,06-0,08 d до 0,180,20d обеспечивает повышение средней тангенциальной составляющей скорости на 1,75% (,25), 11,7% (,6), 22,6% (,85) и уменьшение аксиальной составляющей на 28,5% (,25), 36,8% (,6), 42,8% (х 0,85) (табл.1 опыты 1,3,, 2,3, 3,2, 4,2 и 5,2), а также выравнивание по длине печи тангенциальной и аксиальной составляющих скоростей, при этом расхождение значений средней тангенциальной составляющей скорости снижается с 12,620,5% (табл. 1, опыты 1,2-1,4) до 0,3-1,0% (табл. 1, опыты 2,2-2,4, 3,2-3,3, 4,2-4,3, 5,2-5,3), а средней аксиальной с 28,5-33,9% (табл. 1, опыты 1,2-1,4) до 2,8-10,7% (табл. 1, опыты 2,2-2,4, 3,2-2,3, 4,2-4,3, 5,25,3).

Термическая обработка мелкоизмельченного материала в печи, снабженной вставкой с кольцевыми выступами, обеспечивает получение высококачественного продукта за счет увеличения времени пребывания материала в рабочей камере, необходимого для его полной обработки, что достигается увеличением танген1шальной составляющей скорости и уменьшением аксиальной составляющей. Наличие вставки оптимального размера повышает степень обжига с 89,6-90,1 до 93, этом время гашения извести уменьшается с 220«-235 до 205 (табл. 2, опыты 1,3 и 2). Установка кольцевых выступов оптимальных размеров позволяет повысить степень обжига получаемого материала на 2,2% (абсолютных) и уменьшить время гашения на 10 с (табл. 2, опыты 2 и 4).

Экономический эффект от использования в шихте окомкования извести с высокими качественными показателями достигается за счет повышенного содержания в ней (CaO+MgO) (при этом расход извести уменьшается) и за счет лучшей коллоидизации .высокоактивной извести в шихте, что также снижает ее расход.

«о

iri

1Л

ю n

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Циклонный декарбонизатор | 1991 |

|

SU1783265A1 |

| Циклонная печь для термической обработки мелкоизмельченного материала | 1986 |

|

SU1364843A2 |

| ЦИКЛОННАЯ ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2791072C1 |

| Циклонная печь для термохимической переработки мелкоизмельченного минерального сырья | 1978 |

|

SU744209A1 |

| Циклонная печь для термообработки сыпучего материала | 1980 |

|

SU958824A1 |

| Установка для термохимической переработки мелкоизмельченного минерального сырья | 1982 |

|

SU1073549A1 |

| Циклонная печь для плавки мелкоизмельченных материалов | 1983 |

|

SU1104346A1 |

| Циклонная печь для термообработки неспекающихся материалов | 1973 |

|

SU540118A1 |

| Циклонно-вихревая печь для термохимической переработки мелкоизмельченного минерального сырья | 1978 |

|

SU885768A1 |

| ПИРОЛИЗНАЯ ТЕРМОГАЗОХИМИЧЕСКАЯ УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2010 |

|

RU2428629C1 |

ЦИКЛОННАЯ ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОИЗМЕЛЬЧЕННОГО МАТЕРИАЛА, содержащая рабочую камеру с расположенной в ней по всей высоте на вертикальной оси вставкой, тангенциальные дутьевые сопла и загрузочное устройство, отличающаяся тем, что, с целью увеличения времени пребывания материала в зоне обжига ;Путем увеличения тангенциальной и снижения аксиальной составляющей скоростей газового потока, а также предотвращения уменьшения величины тангенциальной составляющей скорости газового потока по длине рабочей камеры, вставка выполнена с расположенными на ее наружной поверхности кольцевыми выступами с щагом, уменьшающимся в направлении движения газового потока от 0,20-0,25 до 0,10-0,12 выг; соты рабочей камеры, и высотой, увеличивающейся от 0,06-0,08 до 0,18-0,2 М/) диаметра вставки, при этом диаметр if вставки составляет О,12-0,22 диамет- l pa рабочей камеры.ег

«о

vO

-

ОЧ

in о

ел ел 00

«. Оч

f оо

со t.

Оч-

сч

сч OS

г

00

о о

sfe

I OIO

СЧ10

ф

OIO

о

1

(О о1

о ш г

о л

г

Мшг ериал

| t | |||

| Печь для термической обработки сыпучих материалов | 1978 |

|

SU767489A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1985-01-15—Публикация

1983-10-24—Подача