Изобретение относится к способам определения износостойкости материалов резанием и может быть использовано для оценки износостойкости инструментальных материалов.

Известен способ определения износостойкости, при котором истирание поверхности осуществляют на машине трения по схеме цилиндр-плоскость, а об износостойкости судят по профилограмме лунки износа.

Такой способ не полностью воспроизводит условия, возникающие в процессе реального резания. В частности, взаимодействие происходит в условиях повторного трения поверхностей без ювенильного контакта.

Известен способ определения износостойкости инструментальных материалов, при котором выполняют резание инструментами из испытываемых материалов, при одинаковых режимах резания и геометрии инструмента в течение равных отрезков времени, а об износостойкости судят по величине лунки износа.

Недостатком этого способа является то, что при испытании материалов не учитываются различия в условиях трения при резач

00 СА) W

2

нии различными материалами, что может вносить погрешность в измерения.

Прототипом изобретения является способ оценки сравнительной износостойкости режущих инструментов, заключающийся в том, что заготовку обрабатывают инструментами из испытываемых материалов при одинаковых режимах резания и геометрии инструментов. При этом измеряют величину усадки стружки, которую и принимают в качестве параметра резания при оценке износостойкости.

Недостатком этого способа является то, что он, как и другие известные способы, не учитывает различий в адгезионной активности инструментальных материалов к обрабатываемому материалу Вследствие этих различий, на передних Поверхностях сопоставляемых инструментов складыва ются различные условия контакта, по разному образуются заторможенные и застойные зоны, формируется и срывается нарост, изменяется длина контакта стружки и инструмента. Вследствие этих факторов, возникают погрешности определения износостойкости так как несмотря на одинаковые геометрические параметры и равенство режимов резания условия в которых работают инструменты из разных материалов, существенно отличны из-за различий в адгезионной активности этих материалов к материалу заготовки.

Цель изобретения - повышение достоверности за счет исключения погрешностей, вызванных различиями в адгезионной активности исследуемых материалов.

Поставленная цель достигается тем, что в известном способе при определении износостойкости инструментальных материалов, изготавливают из исследуемых материалов геометрически идентичные инструменты, обрабатывают ими заготовки при одинаковых режимах резания в течение равных промежутков времени и измеряют величину усадки стружки, с учетом которой определяют износостойкость материалов, из каждого исследуемого материала изготавливают группу инструментов, на вершинах режущего клина которых выполняют фаски с различными ширинами и отрицательными передними углами наклона, при резании заготовок дополнительно измеряют размеры лунки износа инструмента, а об износостойкости материалов судят по параметрам лунки износа инструментов из различных материалов с одинаковым углом наклона фчски и отношением длины фаски к толщине среза, при резании которыми имеет место одинаковая усадка стружки.

Способ осуществляется следующим образом.

Из каждого из испытываемых инструментальных материалов изготовляют несколько инструментов в форме клина, на вершине которого выполнена фаска с различными ширинами и отрицательными передними углами наклона. После этого производят резание заготовки последова0 тельно каждым из инструментов и измеряют размеры лунки износа инструмента. Об износостойкости материалов судят по параметрам лунки износа инструментов из различных материалов с одинаковым углом

5 наклона фаски и отношением длины фаски к толщине среза, при резании которыми имеет место одинаковая усадка стружки.

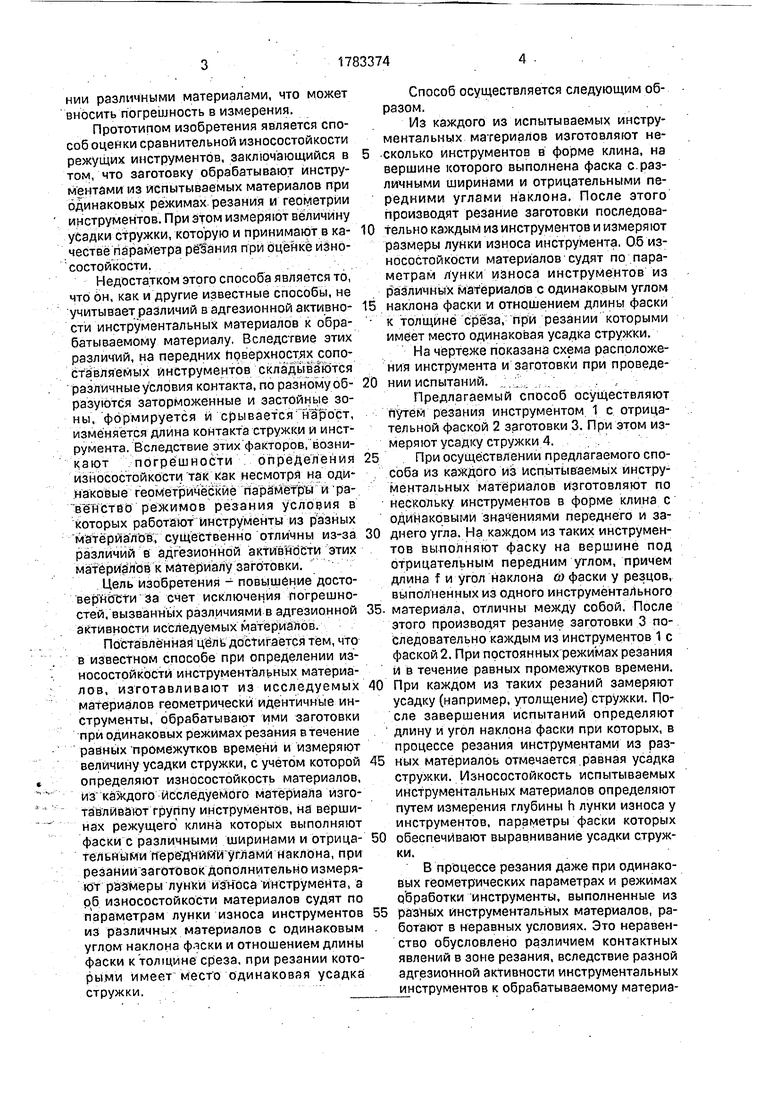

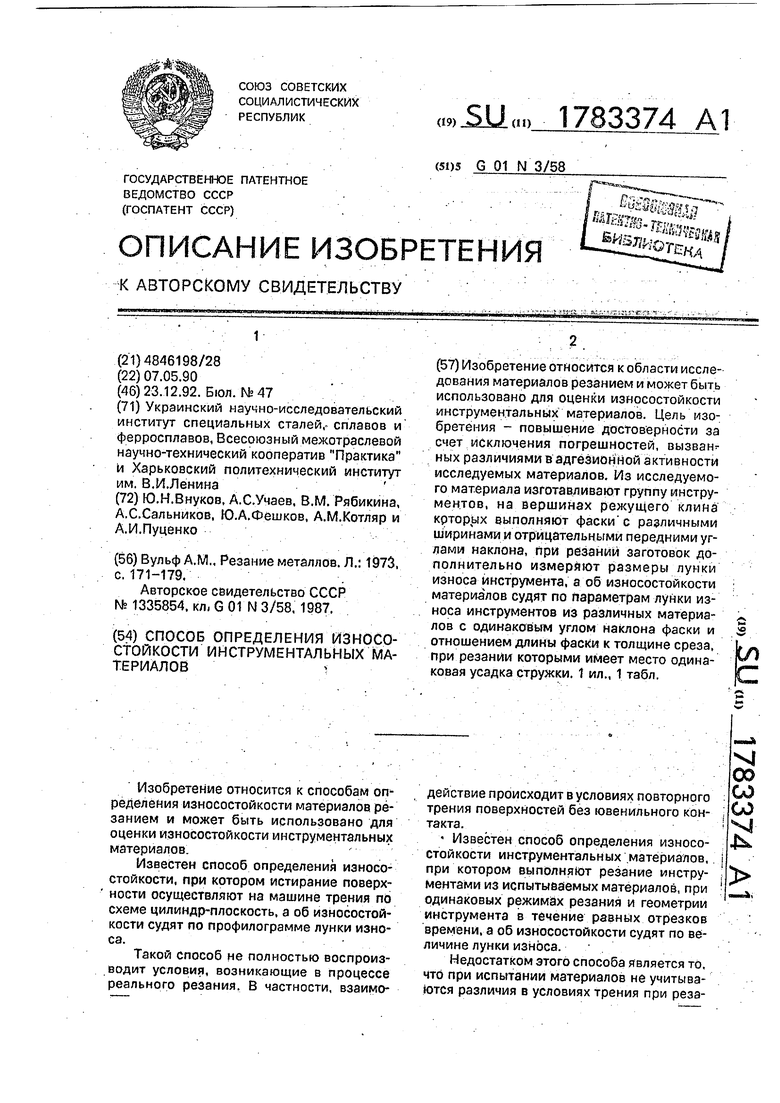

На чертеже показана схема расположения инструмента и заготовки при проведе0 нии испытаний.

Предлагаемый способ осуществляют путем резания инструментом 1 с отрицательной фаской 2 заготовки 3. При этом измеряют усадку стружки 4.

5 При осуществлении предлагаемого способа из каждого из испытываемых инструментальных материалов изготовляют по нескольку инструментов в форме клина с одинаковыми значениями переднего и за0 днего угла. На каждом из таких инструментов выполняют фаску на вершине под отрицательным передним углом, причем длина f и угол наклона со фаски у резцов, выполненных из одного инструментального

5 материала, отличны между собой. После этого производят резание заготовки 3 последовательно каждым из инструментов 1 с фаской 2. При постоянных режимах резания и в течение равных промежутков времени.

0 При каждом из таких резаний замеряют усадку (например, утолщение) стружки. После завершения испытаний определяют длину и угол наклона фаски при которых, в процессе резания инструментами из раз5 ных материалов отмечается равная усадка стружки. Износостойкость испытываемых инструментальных материалов определяют путем измерения глубины h лунки износа у инструментов, параметры фаски которых

0 обеспечивают выравнивание усадки стружки.

В процессе резания даже при одинаковых геометрических параметрах и режимах Обработки инструменты, выполненные из

5 разных инструментальных материалов, работают в неравных условиях. Это неравенство обусловлено различием контактных явлений в зоне резания, вследствие разной адгезионной активности инструментальных инструментов к обрабатываемому материалу. Выполнение фаски с отрицательным передним углом у вершины резца создает за- стойную зону, изменяющую условия контакта инструмента с заготовкой.

Установлено, что возможны такие геометрические параметры фаски и сформированной фаской застойной зоны при которых условия трения инструмента и заготовки выравниваются. Показателем такого выравнивания условий трения, является выравнивание усадки стружки, что характеризует равенство энергетических затрат. Таким образом достоверные данные об износостойкости инструментальных материалов могут быть получены только в случае, если резание выполняется инструментами с одинаковыми геометрическими параметрами при одинаковых режимах обработки, в течение равных промежутков времени и при равной усадке стружки. Последнее условие достигается путем соответствующего подбора длины и угла наклона фаски у вершины инструмента.

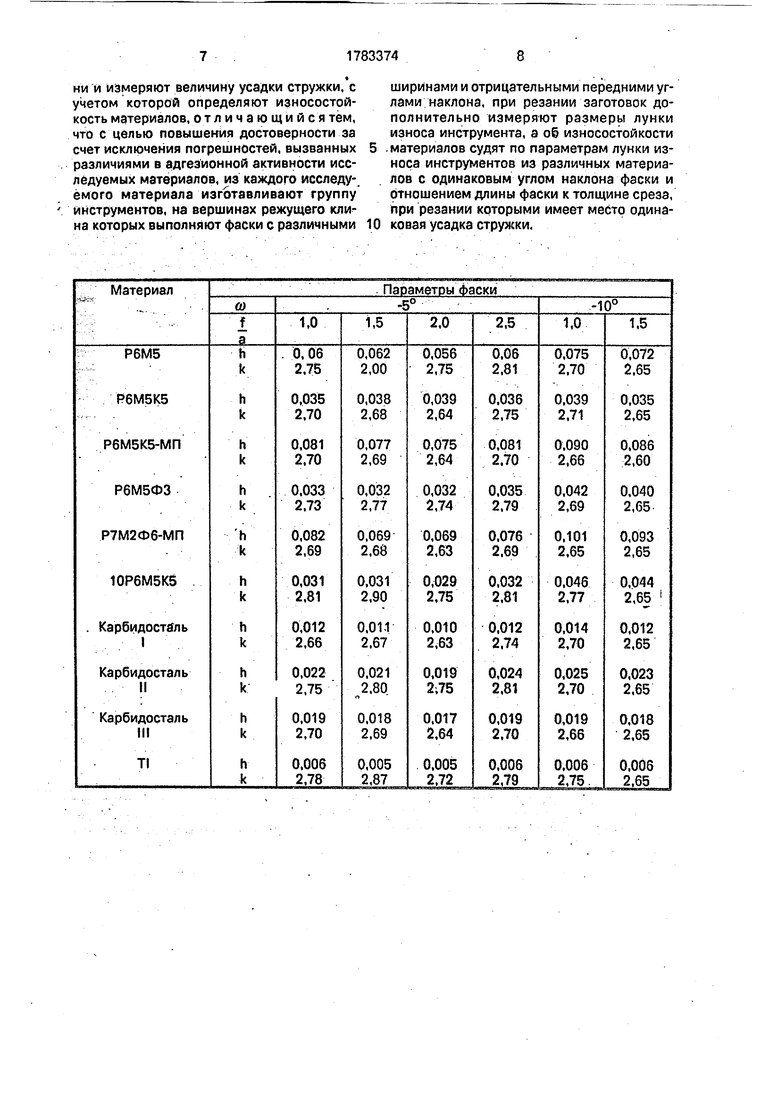

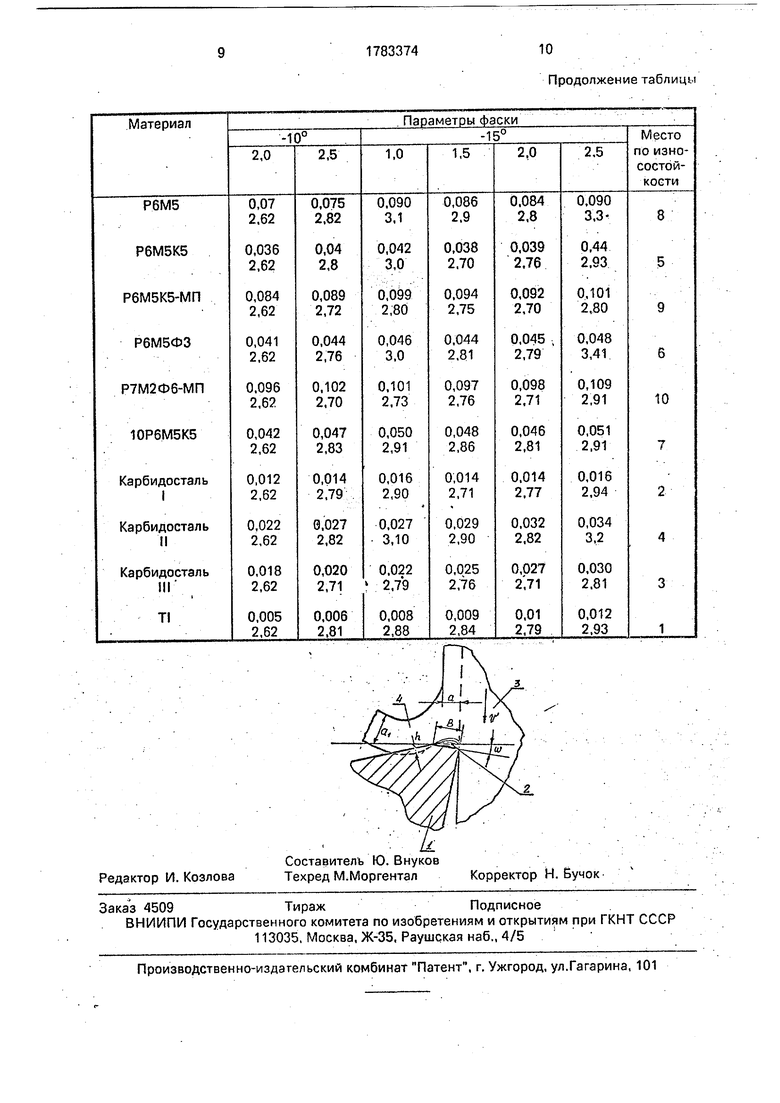

Пример. Определяли износостойкость быстрорежущих сталей Р6М5, Р6М5К5, Р6М5К5-МП, Р6М5ФЗ, Р7М2Ф6- МП, 10Р6М5К5, полученных методами порошковой металлургии, инструментальных материалов карбидосталь i, карбидосталь II, карбидосталь II, а также полученного методом вакуумно-плазменной технологии покрытий из нитрида титана-TIN, при течение заготовки из стали 45 при скорости резания V 35 м/мин., подаче S 0,53 мм/об., глубине резания t 1,5 мм. Толщина среза а 0,3 мм. Время точения каждым из инструментов мин.

Износ инструмента определяли путем профилографирования лунки износа проф- илометром ВЭИ-201 завода Калибр при вертикальном увеличении 1000х.

Для испытаний из каждого из инструментального материала было использовано по 12 инструментов, выполненных в форме клина. Инструменты, выполненные из одного инструментального материала, отличались между собой значением отрицательного угла и длиной фаски при вершине. Фаски были выполнены под углом -5°, -10° и -15° и имели длину f, относящуюся к

толщине среза а1

.0. 1,5,2,0,2,5.

а

В процессе резания глубина лунки износа -Ни коэффициент усадки стружки - К

- ai . а

Полученные данные сведены в таблицу.

Из таблицы видно, что при фаске с углом -10° при отношении длины фаски к толщине среза 1,5 и 2, при точении всеми испытываемыми материалами отмечено одинаковое значение коэффициента усадки

с стружки: при - 1,5; К 2,65; при - 2,0; оаа

К 2,62.

Вывод об износостойкости испытываемых материалов сделан путем сопоставления износа инструмента при указанных

0 параметрах фаски- и -10°; f (1,5...2)а).

На основе полученных данных, испытываемые материалы ранжированы цифрами от 1 до 10 в порядке убывающей износостойкости при данных условиях резания (см.по5 следнюю колонку табл.1). Сопоставление с результатами, полученными при других параметрах фаски показывает, что в условиях, когда не выравнена усадка стружки, воз-. можны искажения, снижающие достовер0 ность полученных результатов. Так, при угле

фаски -5° и отношении - 1, отмечено, что

а

износостойкость быстрорежущей стали 10Р6М5К5 выше, чем Р6М5ФЗ, а у послед1

5 ней - выше, чем у Р6М5К5. В условиях выравненной усадки стружки, эти материалы по убывающей износостойкости размещены в последовательности: Р6М5К5. РБМ5ФЗ, 10Р6М5К5.

0 Аналогично, при фаске с параметрами

у -5°; - 2,5, искажены данные об отно- а

сительной износостойкости Р7М2Ф6-МП и Р6М5К5-МП.

5 Таким образом, достоверная информация об износостойкости может быть получена только при резании инструментами с такой отрицательной фаской, при которой выравнивается усадка стружки. Это позво0- ляет, при практическом использовании предлагаемого способа, измерять параметры луики износа только у тех инструментов, при резании которыми выявлена равная усадка стружки.

5 Использование предлагаемого способа позволит повысить точность и достоверность определения износостойкости инструментальных материалов, что обеспечит правильность выбора рациональной обла0 сти использования и оптимальных режимов резания для новых инструментальных материалов и износостойких покрытий. Формула изобретения Способ определения износостойкости

5 инструментальных материалов, заключающийся в том , что изготавливают из исследуемых материалов геометрически идентичные инструменты, обрабатывают ими заготовки при одинаковых режимах ре-

зэния в течение равных промежутков времени и измеряют величину усадки стружки, с учетом которой определяют износостойкость материалов, отличающийся тем, что с целью повышения достоверности за счет исключения погрешностей, вызванных различиями в адгезионной активности исследуемых материалов, из каждого исследу-. емого материала изготавливают группу инструментов, на вершинах режущего клина которых выполняют фаски с различными

ширинами и отрицательными передними углами наклона, при резании заготовок дополнительно измеряют размеры лунки износа инструмента, а об износостойкости

материалов судят по параметрам лунки износа инструментов из различных материалов с одинаковым углом наклона фаски и отношением длины фаски к толщине среза, при резании которыми имеет место одинако вал усадка стружки.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для обработки отверстий | 1989 |

|

SU1662769A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2012 |

|

RU2494839C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2269603C1 |

| РЕЖУЩАЯ МНОГОГРАННАЯ СМЕННАЯ ПЛАСТИНА | 2008 |

|

RU2377099C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ | 2004 |

|

RU2280538C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2012 |

|

RU2500504C1 |

| Способ модификации поверхностного слоя режущих пластин из инструментальной керамики, предназначенной для точения никелевых сплавов | 2020 |

|

RU2751608C1 |

| Способ выбора оптимального материала наружного слоя износостойкого покрытия режущего инструмента | 1990 |

|

SU1797009A1 |

| Способ чистовой обработки и резец для его осуществления | 1990 |

|

SU1756018A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРЕДНИХ ТЕМПЕРАТУР ПЛОЩАДОК КОНТАКТА ОБРАБАТЫВАЕМОГО МАТЕРИАЛА С ПЕРЕДНЕЙ И ЗАДНИМИ ПОВЕРХНОСТЯМИ ТОКАРНОГО РЕЗЦА И ИХ ПРОТЯЖЕННОСТЕЙ | 2004 |

|

RU2278001C1 |

Изобретение относится к области исследования материалов резанием и может быть использовано для оценки износостойкости инструментальных материалов. Цель изобретения - повышение достоверности за счет исключения погрешностей, вызванных различиями в адгезионной активности исследуемых материалов. Из исследуемого материала изготавливают группу инструментов, на вершинах режущего клина крторых выполняют фаски с различными ширинами и отрицательными передними углами наклона, при резании заготовок дополнительно измеряют размеры лунки износа инструмента, а об износостойкости материалов судят по параметрам лунки износа инструментов из различных материалов с одинаковым углом наклона фаски и отношением длины фаски к толщине среза, при резании которыми имеет место одинаковая усадка стружки, t ил., 1 табл. сл с

| Вульф A.M., Резание металлов | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

| Способ оценки сравнительной износостойкости режущих инструментов | 1986 |

|

SU1335854A1 |

| кл, G 01 N 3/58, 1987. | |||

Авторы

Даты

1992-12-23—Публикация

1990-05-07—Подача