/-8

Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения чистоты поверхности обрабатываемых металлических изделий | 2019 |

|

RU2740584C1 |

| Способ управления обработкой резанием | 1990 |

|

SU1754419A1 |

| СПОСОБ ВИБРОСВЕРЛЕНИЯ С МЕЛКОДИСПЕРСНЫМ ДРОБЛЕНИЕМ СТРУЖКИ | 2008 |

|

RU2412023C2 |

| СВЕРЛО С ИНДЕКСИРУЕМЫМИ РЕЖУЩИМИ ПЛАСТИНАМИ И КОРПУС СВЕРЛА | 2010 |

|

RU2488464C1 |

| Способ получения элементов стружки | 1981 |

|

SU1004012A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩЕЕ ТЕХНОЛОГИЧЕСКОЕ СРЕДСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2019 |

|

RU2708084C1 |

| Способ определения износостойкости сверла | 1976 |

|

SU583390A1 |

| Способ измерения термо-ЭДС при сверлении | 2020 |

|

RU2737658C1 |

| Способ исследования обработки отверстий | 1990 |

|

SU1776495A1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2021 |

|

RU2765045C1 |

Изобретение относится к обработке металлов резанием со снятием стружки. Цель изобретения - повышение стойкости инструмента за счет улучшения стружкоотвода. Инструмент содержит корпус 1 с режущими элементами 2 и 3. Периферийный режущий элемент 2 выполнен из твердого сплава с большой теплопроводностью, а режущий элемент 3 - из твердого сплава с обычной теплопроводностью. Элемент 2 обеспечивает высокую точность и шероховатость обработки, элемент 3 - высокую стойкость сверла. 8 ил., 1 табл.

фиг.1

О О 10

VJ

ON О

Изобретение относится к обработке металлов резанием со снятием стружки, а именно к инструментам одностороннего резания для обработки отверстий.

Цель изобретения - повышение стойкости инструмента за счет улучшения струж- коотвода.

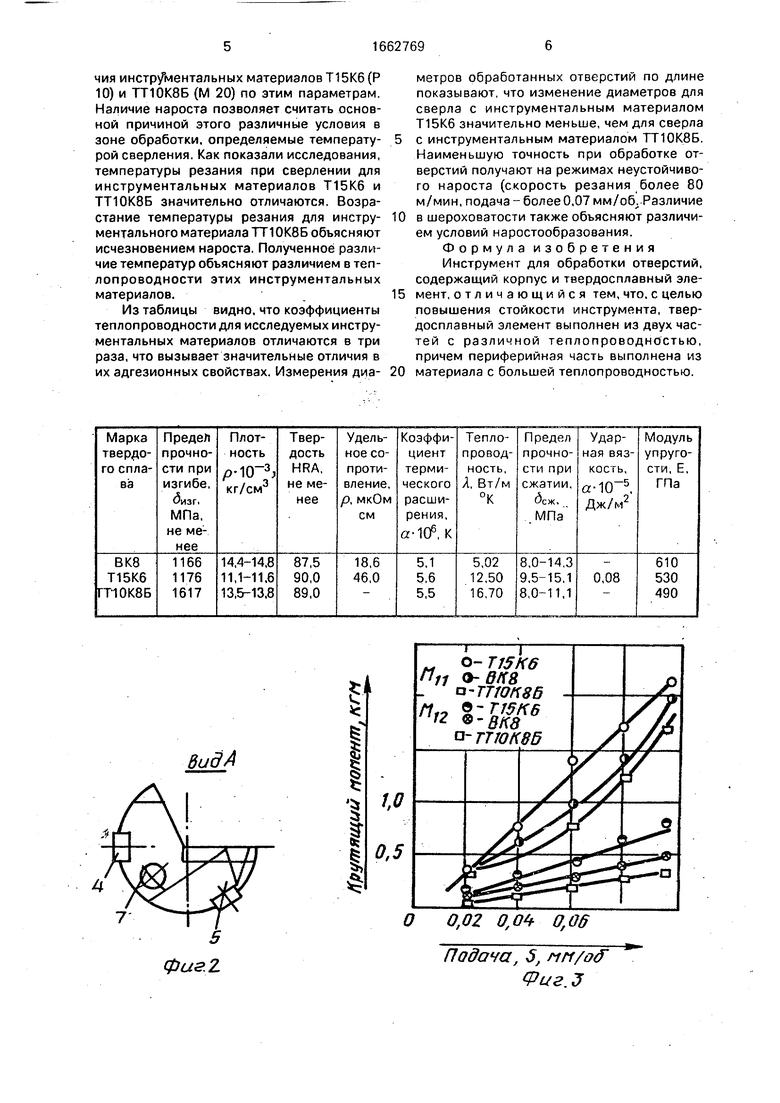

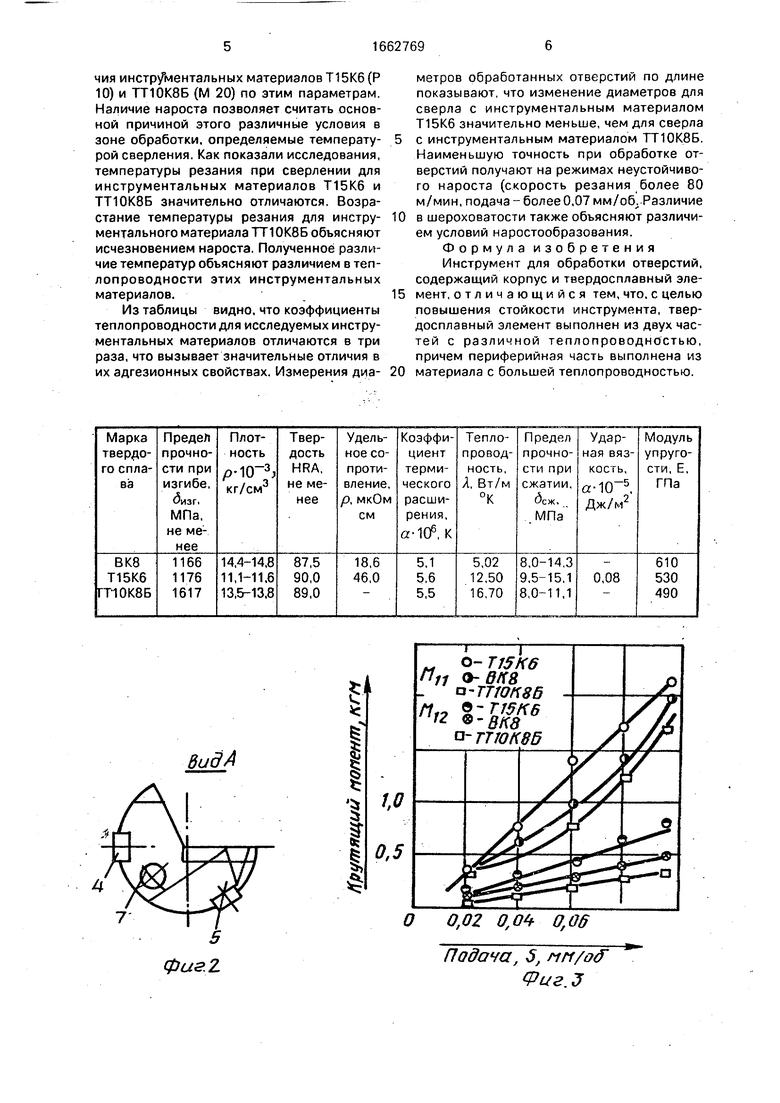

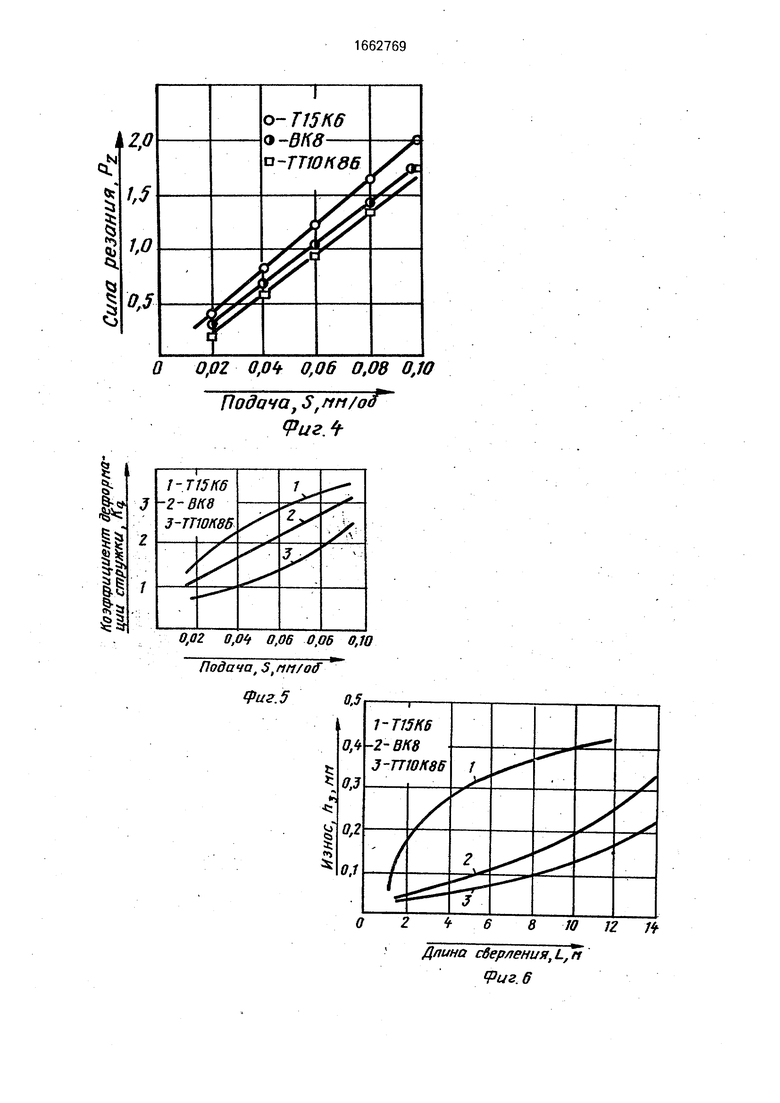

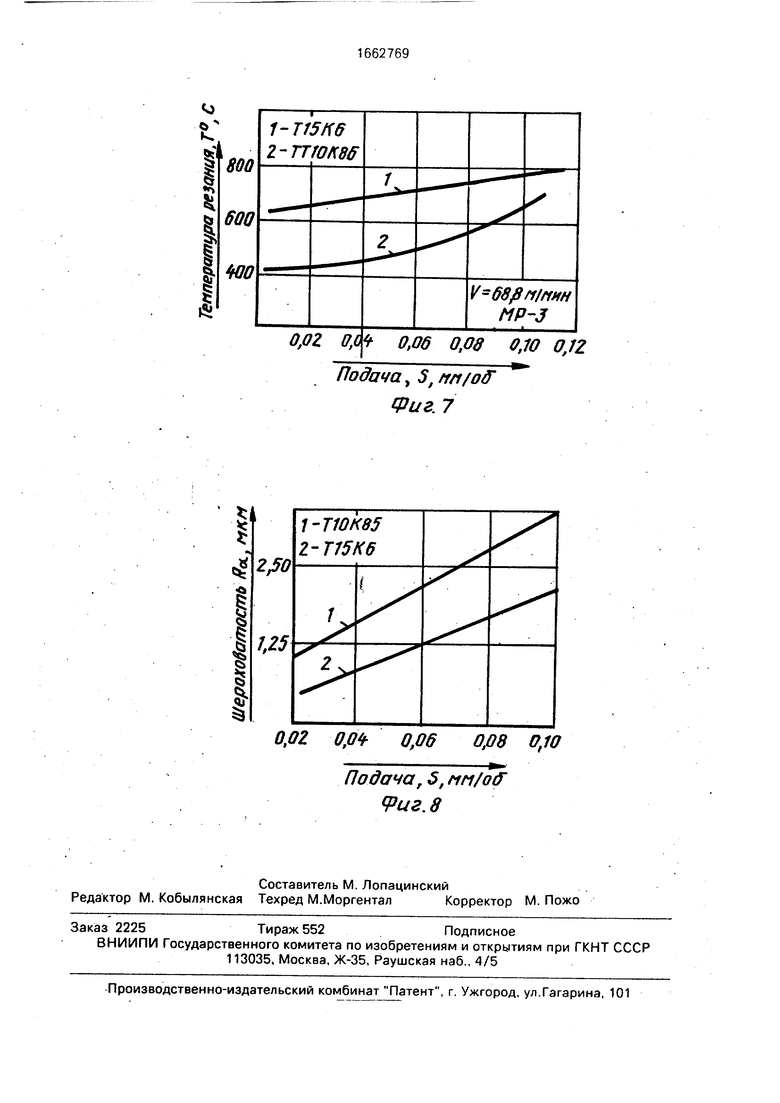

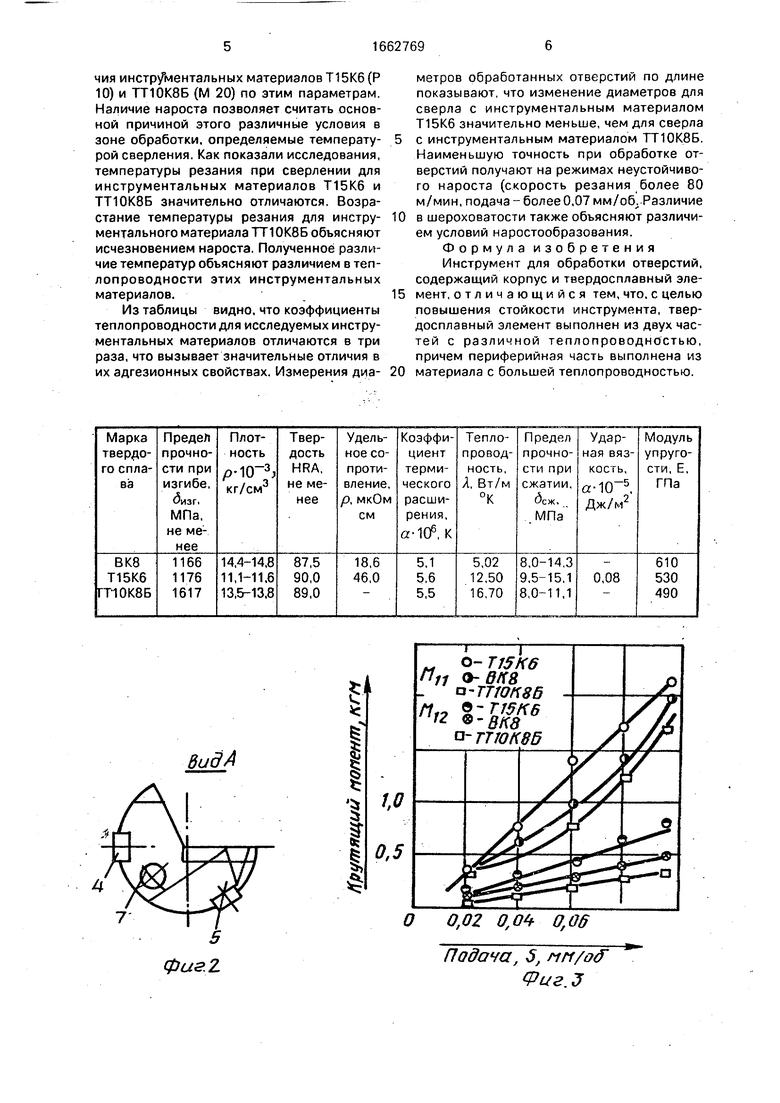

На фиг. 1 изображен инструмент для обработки отверстий; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - график зависимости крутящего момента от подачи; на фиг. 4 - график зависимости силы резания от подачи; на фиг. 5 - график зависимости коэффициента деформации стружки от подачи; на фиг. 6- график зависимости износа инструмента от длины сверления; на фиг. 7 - график зависимости температуры резания от подачи; на фиг. 8 - график зависимости шероховатости от подачи.

Инструмент для обработки отверстий содержит корпус 1 с установленными на нем режущими элементами 2 и 3. Причем периферийный режущий элемент 2 выполнен из твердого сплава с большой теплопроводностью, например Т15К6 (Р 10), а режущий элемент 3 - из твердого сплава с обычной теплопроводностью, например ТТ10К8Б (М 20). На инструменте установлены направляющие элементы 4 и 5 и он содержит V-образный стружко-отводной канал 6 и отверстие 7 для подвода СОТС. Корпус 1 закреплен на борштанге 8, которая имеет хвостовик 9 для установки в патроне. При работе инструмента поток СОТС подают через внутреннюю полость борш- танги 8 и отверстие 7 в зону обработки, где он смазывает и охлаждает режущие 2 и 3 и направляющие 4 и 5 элементы, и, захватывая стружку, отводится по V-образному стружкоотводному каналу 6. Режущий элемент 2 обеспечивает высокую точность и -шероховатость обработки, режущий элемент 3 - высокую стойкость сверла.

Применение предлагаемой конструкции инструмента позволяет значительно повысить точность обработки и стойкость инструмента. Разделение режущей кромки на два участка с различными инструментальными материалами улучшает условия отвода стружки, так как способствует ее разделению по ширине.

Исследование крутящих моментов при сверлении показывает, что моменты резания Ми и трения Mi2 увеличивается с увеличением подачи, причем во всем диапазоне рабочих подач (0,02 - 0,10 мм/об) они для инструментального материала Т15К6 на 15-30% больше, чем для ТТ10К8Б. Аналогичная картина наблюдается и при исследовании главной составляющей суммарного усилия резания PZ. Промежуточное положение в экспериментах занимает инстру- ментальный материал группы К-ВК8, исследования которого проводят для сравнения с инструментальными материалами групп Р и М. Эксперименты по изучению деформаций (усадки) стружки для различных инструментальных материалов показывают достаточно большие отличия

0 коэффициентов деформации (усадки) стружки. Детальное исследование прирезцовой поверхности стружки показывает, что в случае обработки инструментальным материалом ТТ10К8Б на этой поверхности имеются

5 ярко выраженные следы нароста, в то время как при обработке инструментальным материалом Т15К6 следов нароста не наблюдается. Результаты измерения износа сверл с различными инструментальными материа0 лами показаны на фиг. 4. Кроме этого регистрируют динамику изменения износа различных участков режущей кромки сверла. В случае применения инструментального материала Т15К6 наблюдается

5 достаточно высокая интенсивность износа режущей к-ромки в районе формообразующего уголка в начальный период сверления вплоть до достижения фаски износа размером около 0,25 мм, затем интенсивность из0 носа этой части режущей кромки значительно уменьшается и возрастает интенсивность износа режущей кромки в районе вершины сверла примерно до достижения фаски износа 0,3 мм, затем из5 нос сверла опять возрастает в районе фор- мирующей кромки, где и достигает предельной величины (в экспериментах была принята 0,4 мм). На отдельных участках внешней режущей кромки величина износа

0 достаточно мала (наблюдаются так называемые провалы износа).

Детальное исследование зон провалов позволяет установить, что их причиной является наличие нароста на некоторых участ5 ках внешней режущей кромки. В случае применения инструментального материала ТТ10К8Б динамика износа имеет другой характер. Износ наблюдается в основном в районе вершины сверла, где он достигает

0 предельного значения. Износ формообразующей кромки сверла и прилегающего к ней участка внешней режущей кромки значительно меньше, чем для инструментального материала Т15К6. При этом измеряют высо5 ту нароста, которая составляет 0,10 - 0,14 мм, и нарост играет защитную роль для режущей кромки.

Результаты измерения усилия резания при сверлении и деформаций стружки указывают на достаточно значительные различия инструментальных материалов Т 15К6(Р 10) и ТТ10К8Б (М 20) по этим параметрам. Наличие нароста позволяет считать основной причиной этого различные условия в зоне обработки, определяемые температу- рой сверления. Как показали исследования, температуры резания при сверлении для инструментальных материалов Т15К6 и ТТ10К8Б значительно отличаются. Возрастание температуры резания для инстру- ментального материала ТТ10К8Б объясняют исчезновением нароста. Полученное различие температур объясняют различием в теплопроводности этих инструментальных материалов.

Из таблицы видно, что коэффициенты теплопроводности для исследуемых инструментальных материалов отличаются в три раза, что вызывает значительные отличия в их адгезионных свойствах. Измерения диа-

Вид А

Г

I

метров обработанных отверстий по длине показывают, что изменение диаметров для сверла с инструментальным материалом Т15К6 значительно меньше, чем для сверла с инструментальным материалом ТТ10К8Б. Наименьшую точность при обработке отверстий получают на режимах неустойчивого нароста (скорость резания более 80 м/мин, подача - более 0,07 мм/об. Различие в шероховатости также объясняют различием условий наростообразования. Формула изобретения Инструмент для обработки отверстий, содержащий корпус и твердосплавный элемент, отличающийся тем, что, с целью повышения стойкости инструмента, твердосплавный элемент выполнен из двух частей с разлииной теплопроводностью, причем периферийная часть выполнена из материала с большей теплопроводностью.

о- Т15Кб О- ВП 8

а-ТТЮП8б

ЪгТ15К6 Q-BK8

о- ТТЮК8В

1,0 0,5

О 0,02 0,ОЬ О,06

Подача, St nrt/o& Pue.J

Длина сверления, Риг. 6

«О

f

I

1

и

0,OZ ff.Off- 0,06 0,08 0,10 0,12

-i

Подача, Фиг. 7

1-ТЮК85 Z-T15K6

0,02 0,04- 0,06 0,08 0,10

Подача, 5, tin/of Фиг. 8

| Твердосплавные сверла одностороннего резания с внутренним подводом СОЖ Методические рекомендации, - М.: НИИ- маш, 1984 | |||

| с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1991-07-15—Публикация

1989-01-12—Подача