сл

С

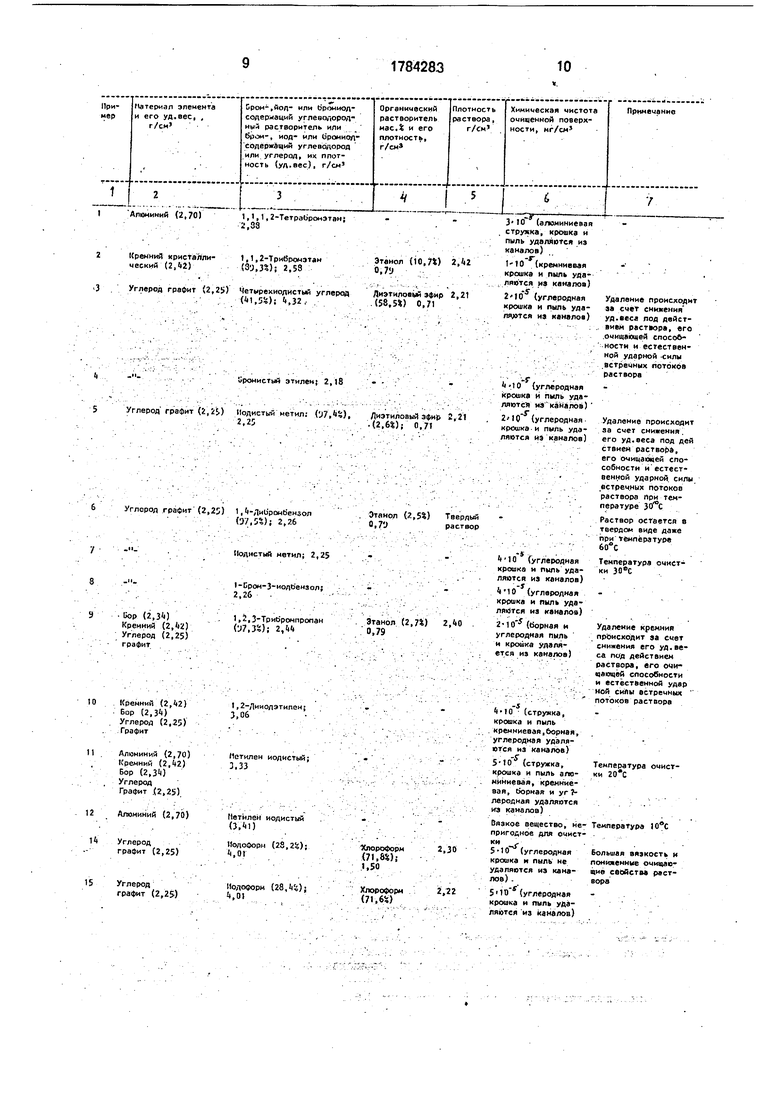

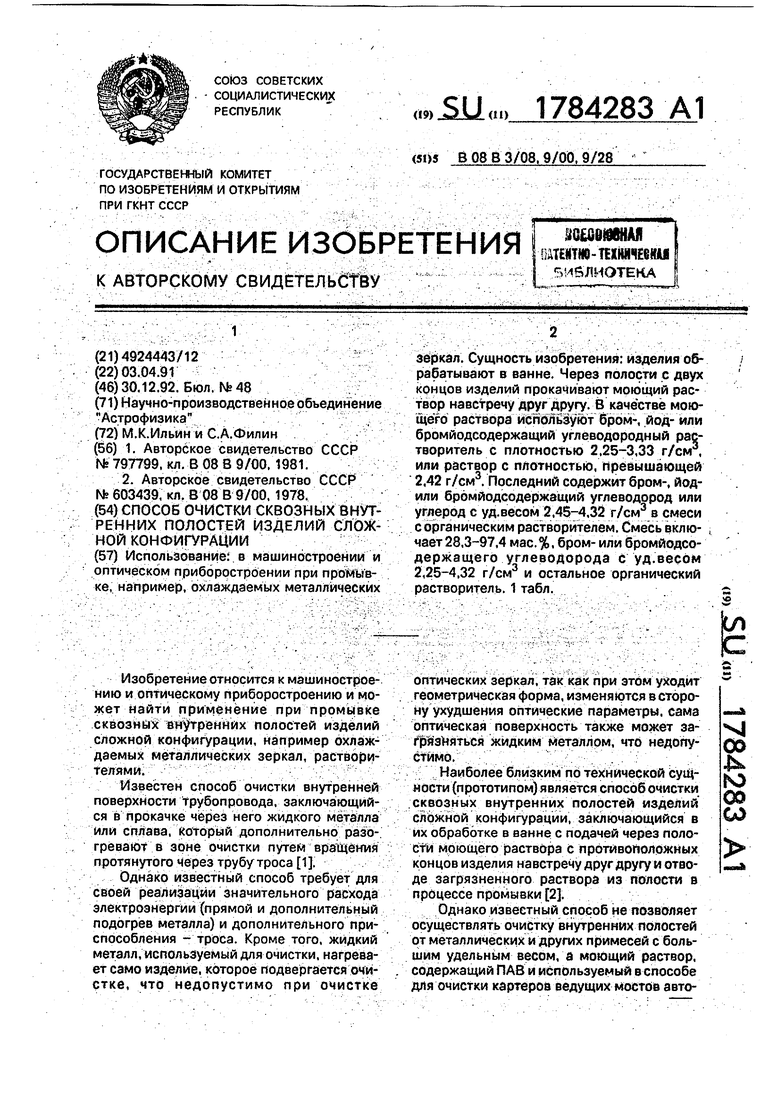

Использование: в машиностроении и оптическом приборостроении при промШ- ке, например, охлаждаемых металлических зеркал. Сущность изобретения: изделия обрабатывают в ванне. Через полости с двух концов изделий прокачивают моющий раствор навстречу друг другу. В качестве моющего раствора йспШШуют бром-, йод- или бромйодсодержащий углеводородный растворитель с плотностью 2,25-3,33 г/см3, или раствор с плотностью, Превышающей 2,42 г/см3. Последний содержит бром-, йод- или бромйодсодержащий углеводород или углерод с уд.весом 2,45-4,32 г/см3 в смеси с органическим растворителем. Смесь включает 28.3-97,4 мас.%, бром- или бромйодсо- держащего углеводорода с уд.весом 2,25-4,32 г/см3 и остальное органический растворитель. 1 табл.

Изобретение относится к машиностроению и оптическому приборостроению и может найти применение при промывке сквозййх внутренних полостей изделий сложной конфигурации, например охлаждаемых металлических зеркал, растворителями; -- у/ : : ; - : ;:; -.: :-..

Известен способ очистки внутренней поверхности трубопровода, заключающийся в прокачке через него жидкого металла

или сплава, который дополнительно разо. гревают в зоне очистки путем вращения протянутого Через трубутроса 1.

Однако известный способ требует для своей реализации значительного расхода электроэнергии (прямой и дополнительный подогрев металла) и дополнительного приспособления - троса. Кроме того, жидкий металл, используемый для очистки, нагревает само изделие, которое подвергается очистке, что недопустимо при очистке

оптических зеркал, так как при этбм уходит геометрическая форма, изменянэтся в сторону ухудшения оптические параметры, сама оптическая поверхность также может за- ГрМняться жидким металлом, что недопу- стймб,. . - . -;Л . - . : ;

Наиболее близким по технической сущности (прототипом) является способ очистки .сквозных внутренних полостей изделий сложной конфигурации, заключающийся в их обработке в ванне с подачей через полости моющего раствора С противоположных концов изделия навстречу друг другу и отводе загрязненного раствора из полости в процессе промывки 2.

Однако известный способ не позволяет осуществлять очистку внутренних полостей от металлических и других примесей с большим удельным весом, а моющий раствор, содержащий ПАВ и используемый в способе для очистки картеров ведущих мостов автоxj00

ь

N3 00 О

мобилей не может быть использован для очистки оптических зеркал, так как в ванне, попав на оптическую поверхность, он резко ухудшит ее оптические свойства.

Цель изобретения - расширение техно- логических возможностей способа за счет обеспечения удаления металлических загрязнений.

Поставленная цель достигается тем, что в способе очистки сквозных внутренних по- лостей изделий сложной конфигурации, вклюШбТДШ ffoAli через полости моющего раствора с противоположных концов изделия навстречу друг другу и отвод загрязненного раствора, согласно изобре- тению, в качестве раствора используют бром-, йод- или бромйодсодержащий углеводородный растворитель с плотностью 2,25-3,33 г/см3 или раствор с плотностью превышающей 2,20 г/см3 бром-, йод- или бромйодсодержащего углеводорода или углерода с удельным весом 2,25-4,32 г/см и органического растворителя при следующем содержании компонентов, мас.%:

Бром-, йод- или

бромйодсодержащий

углеводород или углерод

с удельным .

весом 2,25-4,32 г/см2 28,3-97,4

Органический

растворитель2,6-71,7

Способ реализуется следующим образом

Л р и м е р 1. Изделие сложной конфигурации, содержащее внутренние полости, например оптический элемент из алюминия марки АМГ-б, содержащий каналы охлаждения сложной структуры, перед процессом вакуумного нанесения покрытия и после операций изготовления элемента (механи- ческая обработка, шлифовка и полировка) помещают в рабочую ванну установки для очистки и подают через полости каналов охлаждения с противоположных концов из входа и выхода каналов навстречу друг другу, бром-, йод- или бромйодсодержащий углеводородный растворитель ректификационной очистки с удельным весом 2,25-3,33 г/см3, например 1,1; 1,2-тетрабро- мэтан с удельным весом 2,88 г/см3, до полного заполнения внутренних полостей каналов охлаждения и оптического элемента в целом, включая оптическую поверхность. Оптический элемент выдерживают в течение 30 мин в растворителе в заполнен- ной состоянии и отводят загрязненный растворитель, в том числе из внутренних полостей каналов охлаждения, например, самотеком. ЗатемНгдавторяют процесс промывки оптического элемента, включая заливку внутренних полостей каналов охлаждения и оптического элемента в целом, аналогично описанному выше.

Процесс промывки оптического элемента повторяют до тех пор, пока растворитель, используемый для промывки, не перестает загрязняться примесями, присутствующими на поверхности оптического элемента и во внутренних полостях каналов охлаждения в пределах ошибки измерений.

Контроль за химической чистотой оптической поверхности в процессе очистки, удалением тяжелых, преимущественно металлических примесей, из внутренних полостей каналов охлаждения и окончанием самого процесса очистки осуществляли флу- орометрическим методом с помощью флуо- рометра ЭФ-ЗМА, эллипсометрическим методом с помощью эллипсометра Л ЭФ-ЗМ и визуально.

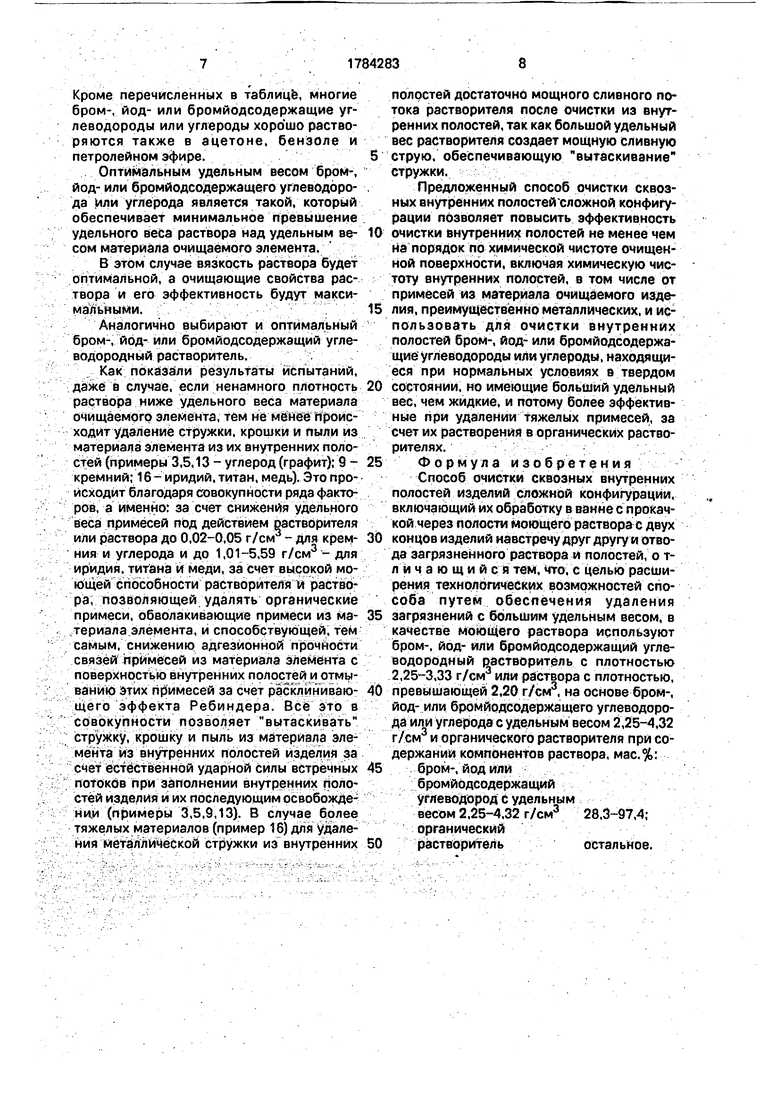

Результаты испытаний, изложенные в примере 1, сведены в таблицу.

П р и м е р 2, Изделие сложной конфигурации, содержащее внутренние полости, например оптический элемент из кремния, диаметром 1000 мм, содержащий каналы охлаждения сложной структуры, перед эксплуатацией на стенде и после операций изготовления элемента (механическая обработка, шлифовка и полировка) помещают в рабочую ванну установки для очистки. Готовят раствор плотностью, превышающей 2,20 г/см3 бром-, йод- или бромйодсодержащего углеводорода или углерода с удельным весом 2,25-4,32 г/см3 с органическим растворителем при следующем содержании компонентов, мас.%:

Бром-, йод- или

бромйодсодержащий

углеводород или

углерод с удельным

весом 2,25-4,32 г/см3 28,3-97,4

Органический

растворитель2,6-71,7

Для чего смешивают жидкий при нормальных условиях бром-, йод- или бромйодсодержащий углеводород или углерод, например 1,1,2-трибромэтан с удельным весом 2,57 г/см ректификационной очистки в соотношении 89,3 и 10,7 мас.% соответственно до полной гомогенизации раствора с удельным весом 2,42 г/см3.

Подают приготовленный раствор через полости каналов охлаждения с противоположных концов из входа и выхода каналов навстречудруг другу до полного заполнения внутренних полостей каналов охлаждения оптического элемента в целом, включая оптическую поверхность. Далее проделывают операции аналогичные описанным в примере 1. Результаты испытаний, изложенные в примере 2, сведены в таблицу.

ПримерЗ. Изделие сложной конфигурации, содержащее внутренние полости, например, элемент из углерода диаметром 500 мм, содержащий каналы охлаждения сложной структуры, после операций изготовления элемента (механическая обработка, шлифовка) и перед началом эксплуатации помещают в рабочую ванну установки для очистки. Готовят раствор с плотностью, превышающей 2,20 г/см бром-, йод- или бромйодсодержащего углеводорода или углерода с удельным весом 2,25-4.32 г/см с органическим растворителем при следующем соотношении компонентов, мас.%:

Бром-, йод- или

бромйодсодержащий

углеводород или

углерод с удельным

весом 2,25-4,32 г/см3 28.3-97,4

Органический

растворитель2,6-71,7

Для чего взвешивают навеску твердого при нормальных условиях бром-, йод- или бромйодсодержащего углеводорода или углерода, например четырехиодистого углерода с удельным весом 4,32 марки осч в количестве, например 83 кг. Затем навеску четырехиодистого углерода раствора ютв 83 кг диэтилового эфира с удельным весом 0,71 г/см ректификационной очистки до полной гомогенизации раствора с удельным весом 2,21 г/см3 и соотношением компонентов 41,5 и 58,5 мас.% соответственно.

Далее проделывают операции, аналогичные описанным в примере 2. Результаты испытаний, изложенные в примере 3, а также результаты испытаний для оптических элементов из других материалов с обработкой бром-, йод- или бромйодсодержащими растворителями, преимущественно алифатическими или ароматическими бром-, йод- или бромйодсодержащими углеводородами или углеродами, и растворами на их основе с органическими растворителями в р аз7Шч- ных соотношениях приведены в таблице.

Для сравнения в таблице приведена очистка оптического элемента и сплава алюминия АМГ-6 габаритом 400 х 200 мм, содержащего каналы охлаждения, моющим раствором, применяемым в авторемонтных мастерских для очистки картеров ведущих мостов автомобилей на основе 3 мас.% водного раствора ПАВ типа Прогресс по прототипу.

Все процессы очистки, кроме специально оговоренных в примечании, осуществляли при нормальных условиях.

Начальная загрязненность повеохно- сти всех элементов составляла 1- 10 3мг примесей/см3.

Как показали результаты испытаний, 5 представленные в таблице, эффективность очистки внутренних полостей от примесей, в том числе металлических, предложенным способом (по примерам 1-3, 5, 7-11, 13,15, 16) превышает очистку по прототипу (при0 мер 17} не менее чем на порядок по химической чистоте очищенной поверхности, включая химическую чистоту внутренних полостей.

Предложенный способ позволяет уда5 лять также из внутренних полостей стружку, крошку и пыль из материалов очищаемых деталей, что не обеспечивается при очистке способом по прототипу (пример 17).

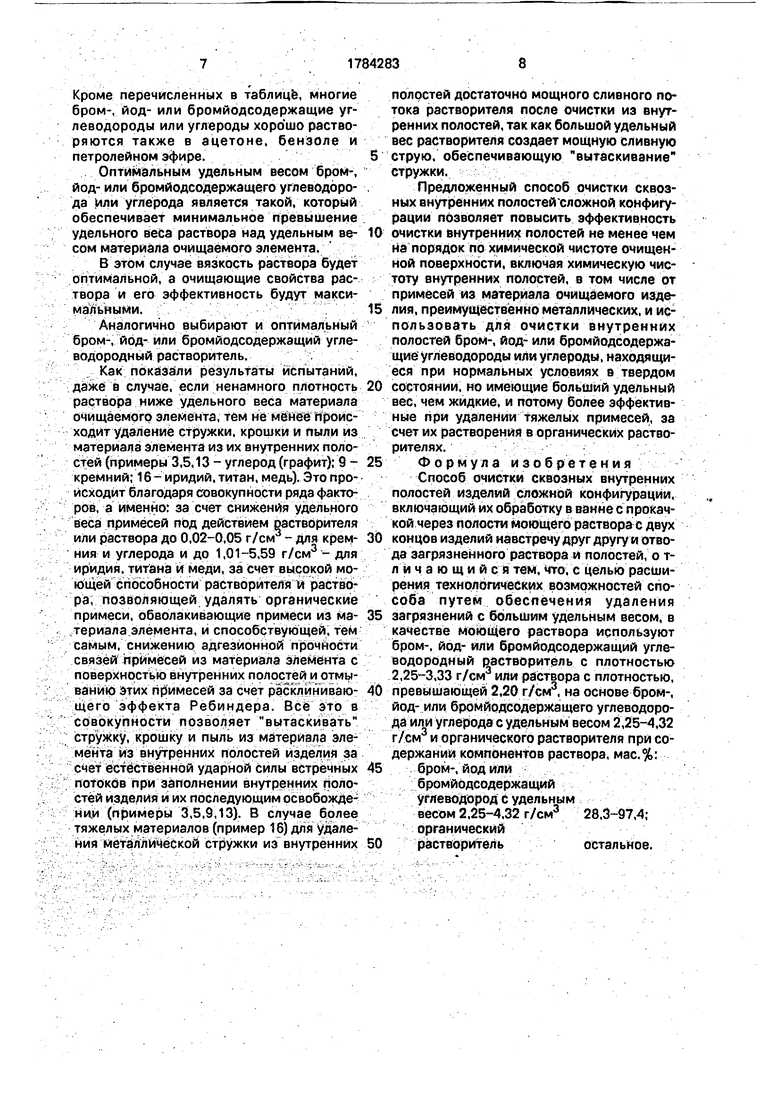

Выбор бром-, йод- или бромйодсодер0 жащего углеводородного растворителя с плотностью 2,25-3,33 г/см3 обусловлен тем, что бром-, йод- или бромйодсодержащие углеводородные растворители С плотностью меньше 2,25 г/см3 не удаляют углеродную

5 крошку и пыль из внутренних полостей графитовых подложек (пример 4).

Бром-, йод- или бромйодсодержащие углеводородные растворители с плотностью больше 3,33 г/см3 (пример 12) являются

0 твердыми или сильновязкими веществами при нормальных условиях; поэтому не могут использоваться для очистки внутренних полостей. Применение температур свыше 30°С нецелесообразно при очистке оптиче5 ских элементов, так как может уйти их геометрическая форма. .

Выбор бром-, йод- или бромйодсодержащего углеводорода или углерода с удельным весом 2.25-4,32 г/см3 в качестве одноп

0 из компонентов раствора с органическим растворителем обусловлен тем, что при использовании в растворителе бром-, йод-или бромйодсодержащего углерода с удельным весом меньше 2,25 г/см3 плотность раство5 ра будет равна меньше 2.20 г/см3, что не позволяет прЪйзвЖить эф(})е1аивную чистоту внутренних полостей от крошки и пыли для элементов из углерода (графита).

Бром-, йод- или бромйодсодержащие

0 углеводороды или углероды с удельным весом свыше 4,32 являются практически нерастворимыми в органических растворителях при нормальных условиях и поэтому не могут использоваться для очистки внутренних

5 полостей элементов.

В качестве органических растворителей в растворе использовали растворители, в которых соответствующие бром-, йод- или бромйодсодержащие углеводороды ил и углероды наиболее хорошо растворяются.

Кроме перечисленных в таблице, многие бром-, йод- или бромйодсодержащие углеводороды или углероды хорошо растворяются также в ацетоне, бензоле и петролейном эфире.

Оптимальным удельным весом бром-, йод- или бромйодсодержащего углеводорода или углерода является такой, который обеспечивает минимальное превышение удельного веса раствора над удельным весом материала очищаемого элемента.

В этом случае вязкость раствора будет оптимальной, а очищающие свойства раствора и его эффективность будут максимальными.

Аналогично выбирают и оптимальный бром-, йод- или бромйодсодержащий углеводородный растворитель.

Как показали результаты испытаний, даже в случае, если ненамного плотность раствора ниже удельного веса материала очищаемого элемента, тем не менее происходит удаление стружки, крошки и пыли из материала элемента из их внутренних полостей (примеры 3,5,13 - углерод (графит); 9 - кремний; 16- иридий, титан, медь). Это происходит благодаря совокупности ряда факторов, а именно: за счет снижения удельного веса примесей под действием растворителя или раствора до 0,02-0,05 г/см - для кремния и углерода и до 1,01-5,59 г/см3 - для иридия, титана и меди, за счет высокой моющей способности растворителя м раствора, позволяющей удалять органические примеси, обволакивающие примеси из материала элемента, и способствующей, тем самым, снижению адгезионной прочности связей примесей из материала элемента с поверхностью внутренних полостей и отмыванию этих примесей за счет расклинивающего эффекта Ребиндера. Все это в совокупности позволяет вытаскивать стружку, крошку и пыль из материала элемента из внутренних полостей изделия за счет естественной ударной силы встречных потоков при заполнении внутренних полостей изделия и их последующим освобождении (примеры 3,5,9,13). В случае более тяжелых материалов (пример 16) для удаления металлической стружки из внутренних

полостей достаточно мощного сливного потока растворителя после очистки из внутренних полостей, так как большой удельный вес растворителя создает мощную сливную

струю, обеспечивающую вытаскивание стружки.

Предложенный способ очистки сквозных внутренних полостей сложной конфигурации позволяет повысить эффективность

очистки внутренних полостей не менее чем на порядок по химической чистоте очищенной поверхности, включая химическую чистоту внутренних полостей, в том числе от примесей из материала очищаемого изделия, преимущественно металлических, и использовать для очистки внутренних полостей бром-, йод- или бромйодсодержащие углеводороды или углероды, находящиеся при нормальных условиях в твердом

состоянии, но имеющие больший удельный вес, чем жидкие, и потому более эффективные при удалении тяжелых примесей, за счет их растворения в органических растворителях.

Формула изобретения

Способ очистки сквозных внутренних полостей изделий сложной конфигурации, включающий их обработку в ванне с прокачкой через полости моющего раствора с двух

концов изделий навстречу друг другу и отвода загрязненного раствора и полостей, о т- личающийся тем, что, с целью расширения технологических возможностей способа путем обеспечения удаления

загрязнений с большим удельным весом, в качестве моющего раствора используют бром-, йод- или бромйодсодержащий углеводородный растворитель с плотностью 2,25-3,33 г/см или раствора с плотностью,

превышающей 2,20 г/см3, на основе бром-, йод- или бромйодсодержащего углеводорода или углерода с удельным весом 2,25-4,32 г/см и органического растворителя при содержании компонентов раствора, мас.%:

бром-, йод или

бромйодсодержащий

углеводород с удельным

весом 2,25-4.32 г/см3 28,3-97,4;

органический

растворитель остальное.

Алюминий (2,70)

1,1,1,2-ТетраОромэтэм; 2.33

2Кремний христаяли- 1,1,2-Трибромэтан ческий (2,42) 3 J,3S); 2,58

3Углерод графит (2,2) Четырехиодистый углерод

СИ,5)8); i,32

бромистый этилен; 2,18

Углерод графит (2,15.) Йодистый метил: ( J7.4S}, 2,25

Углерод графит (2,25) 1,4-,1ииронЬензол O/.5S); 2,26

Йодистый метил, 2,25

- -1-Сром-З-иолоензол;

2,26

Ьор (2,34)1.2.3-Триоронпропан

Кремний (2,4,0 (,3S); 2,44 Углерод (2,25) графит

Кремний (2,112) Бор (2,34) Углерод (2,25) Графит

Алюминий (2,70) Кремний (2,1(2) Бор (2,3k} Углерод Графит (2,2Ь)

Алюминий (2,70)

Углерод

графит (2,25)

I,2-Дииолэтипен; 3,06

Метилен йодистый; 3.33

Метилен йодистый O.M)

Иодофорл (28,); 4,01

Углерод графит (2,25)

Иодоформ (28,4S)j 4,01

г,

л (10,7) 2,42

ловый эфир 2,21 ) 0,71

310 (алюминиевая стружка, крошка и пыль уделяются из каналов)

1-10 (кремниевая крошка и пыль удаляются иа каналов)

2 10 (углеродная крошка и пыль уда- из каналов)

Удаление происходит эа счет снижения уд.веса под действием раствор, его очищающей способности и естественной ударной силы встречных потоков раствора

иэтиловый эфир 1,21 2,6); 0,71

танол (7,5) Твердый ,7 J раствор

танол (2,7) 2,40 ,79

ороформ

I.8S);

,50

ороформ 1.65;)

2,30

2,22

4-10 (углеродная крошка и пыль удаляется и каналов)

210 (углеродная крошка и пыль удаляются из каналов)

Удаление происходит за счет снижения его уд.веса под дей ствием раствора, его очищающей способности и естественной ударной силы встречных потоков раствора при температуре 30ЛС

Раствор остается в твердом виде даже при температуре 60°С

Температура очистки зовс

410 (углеродная крошка и пыль удаляются иа каналов)

4 10 (углеродная крошка и пыль удаляются из каналов)

2-10 (сорная и Удаление кремния углеродная пыль происходит эа счет и крошка удаля- снижения его уд.веется из каналов) са под действием раствора, его очищающей способности и естественной удар мой силы встречных потоков раствора

4-ю (стружка, крошка и пыль кремниевая,борная, углеродная удаляются из каналов)

510 (стружка, крошка и пыль алюминиевая, кремниевая, ьорная и уг леродная удаляются иэ каналов)

Вязкое вещество, не- Температура 10°С пригодное для очистки5

крошка и пыль не удаляются иэ каналов)

510 (углеродная крошка и пыль удаляются из каналов)

Температура очистки

10 (углеродная

Большая вязкость и пониженные очищающие свойств растворе

:i

Метилен иолистмй 3,33

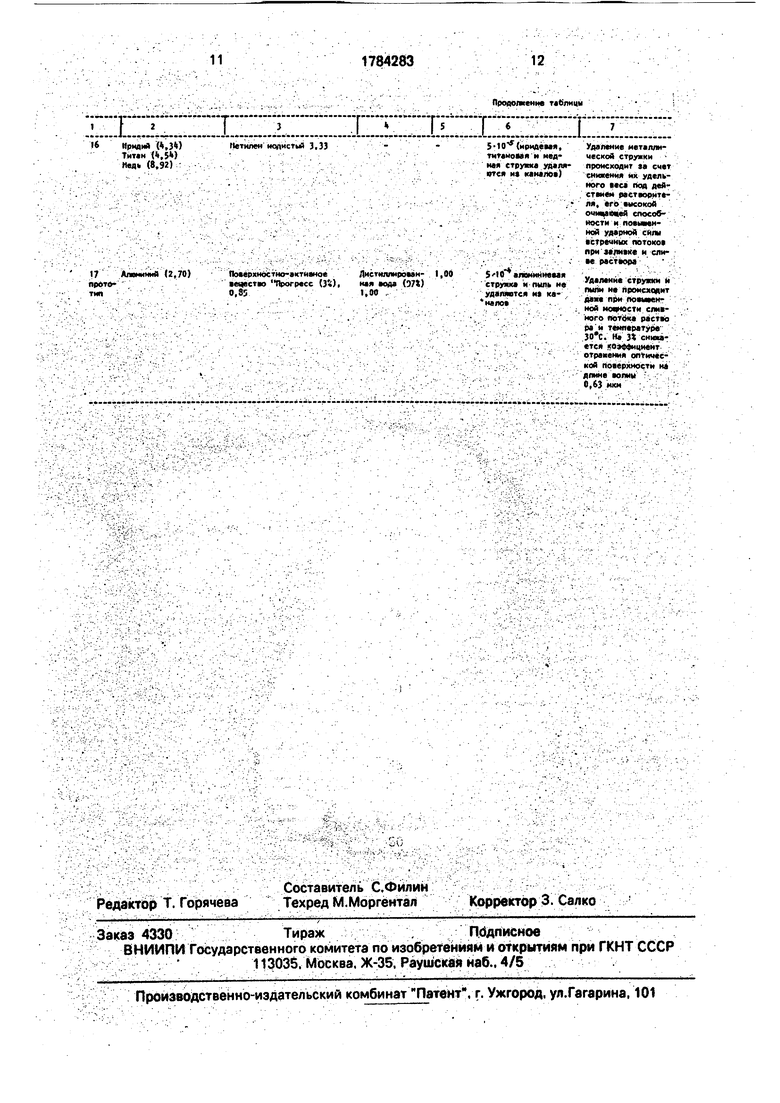

Иридий (4,34) Титан d.SM Нвди (8.92)

Помрхностно-актианое ецестю Прогресс (У,), 0,35

Продолжение таблицы

I

г:::

510(ириде«ая, тнтаноааи и мед мая етрута удали «те и канале)

стнляироаан- я «ода (5П) 00

5 10 алпминиееая струнка и пыль не удаляотся на ка- нвло

Удаление металлической стружки происходит if счет снижения их удельного аеса под действием растворителя, его емсокой очицаМей способности и поеынеи- ной ударной силы стреиных потоке при млимс и сли- ае рветюрл

Удаление стружки и пыли не происхадит даже при поеммн- ной мощности слитного потока расти ра и температуре . На 3% снижается коэффициент отражения оптической поверхности на длине вопий 0,63 мкм

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очистки внутренней поверхностиТРубОпРОВОдА | 1978 |

|

SU797799A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ очистки сквозных внутренних полостей изделий сложной конфигурации | 1976 |

|

SU603439A1 |

Авторы

Даты

1992-12-30—Публикация

1991-04-03—Подача