Изобретение относится к металлургии, в частности к экспериментальным способам исследования пластической деформации и определению пластичности сплавов на основе меди и никеля при прокатке.

Известен способ исследования пластичности металлов, заключающийся в прокатке призматических образцов прямоугольного сечения в паре цилиндрических валкое, на одном из которых выполнен эксцентрично ручей ящичного калибра переменной глубины, при отношении высоты образца к диаметру валка в пределах 0,1-0,15, и последующем определении пластичности.

Способ называется прокаткой на клин, так как изготовление ручья в валке, занимающего 0,75 длины окружности валка, позволяет в процессе прокатки получить клиновидную полосу из призматической заготовки за один пропуск с изменением обжатия от 0 до 75%. Этот способ наиболее целесообразно применять для определения пластичности (т.е. величины о.тносительного обжатия, при котором возникают нарушения сплошности) металлов и сплавов, предназначенных для деформирования прокаткой, так как другие способы, а именно, способы осадки, растяжения, кручения, ударной вязкости имеют существенные отличия от реальных условий напряженного состояния в очаге деформации при прокатке.

Способ позволяет определить величину степени деформации в сечении с первой

XI 00

4 Ю Ю О

трещиной, что соответствует оценке пластичности.

Недостатком способа является высокая трудоемкость исследований, связанная с необходимостью точной задачи образца в валки в момент, соответствующий прохождению максимальной глубины ручья калибра вертикальной оси валков. В способе применяется специальное устройство для задачи образца в валки.

Кроме того, в известном способе необходимо применять длинные образцы (более 0,75 длины окружности валка) для образования внешней зоны у наиболее обжимаемой части образца. Исследование длинных об- разцов ведет к неодинаковым температурным условиям прокатки, излишнему расходу металла, ухудшению условий труда. Применение образцов длиной менее 0,75 длины окружности валка исключает наличие внешней зоны с максимально деформированного участка образца после прокатки.

При отсутствии внешней зоны в переднем торце образца металл получает преимущественное истечение вперед, вызывая дополнительные растягивающие напряжения в переднем конце образца, которые могут вызвать появление трещин при обжатиях более низких, чем при наличии внешней зоны. Отсутствие внешней зоны в образцах, применяемых в известном способе, создает неравнозначные условия напряженного состояния по длине образца и снижает достоверность оценки пластичности. Наиболее близким по техническому су- ществу к предлагаемому является способ, описанный в источнике, который выбран в качестве прототипа.

Целью изобретения является снижение трудоемкости и повышение точности исследования.

Поставленная цель достигается тем, что в способе исследования пластичности при прокатке, включающем прокатку образца в форме прямоугольного параллелепипеда в двух прокатных валках, один из которых круговой цилиндрический, при соотношении высоты образцы с диаметром данного валка 0,1-0,15, и последующее определение пластичности, в качестве второго валка используют овальный цилиндрический валок, величина большой оси сечения которого равна диаметру кругового цилиндрического валка, а величина малой оси определяется согласно зависимости:

где D - диаметр кругового цилиндрического валка;

Н - высота образца,

при этом длина образца составляет 0,375- 0,450 периметра свального цилиндрического валка.

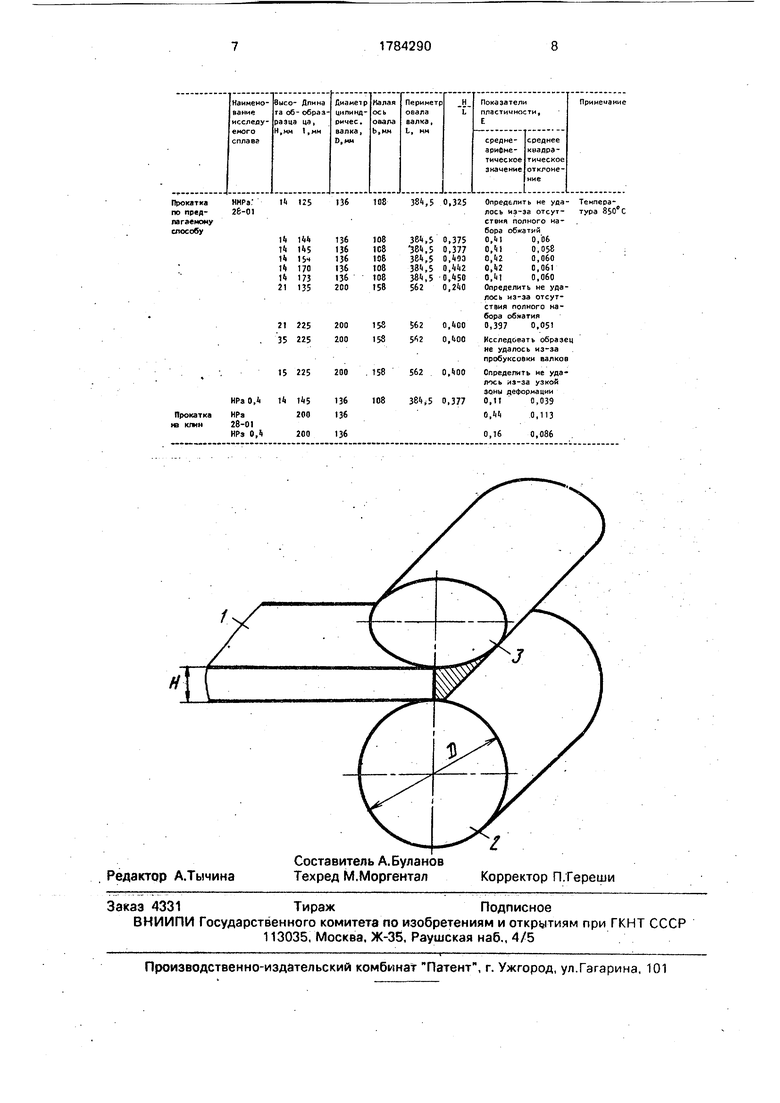

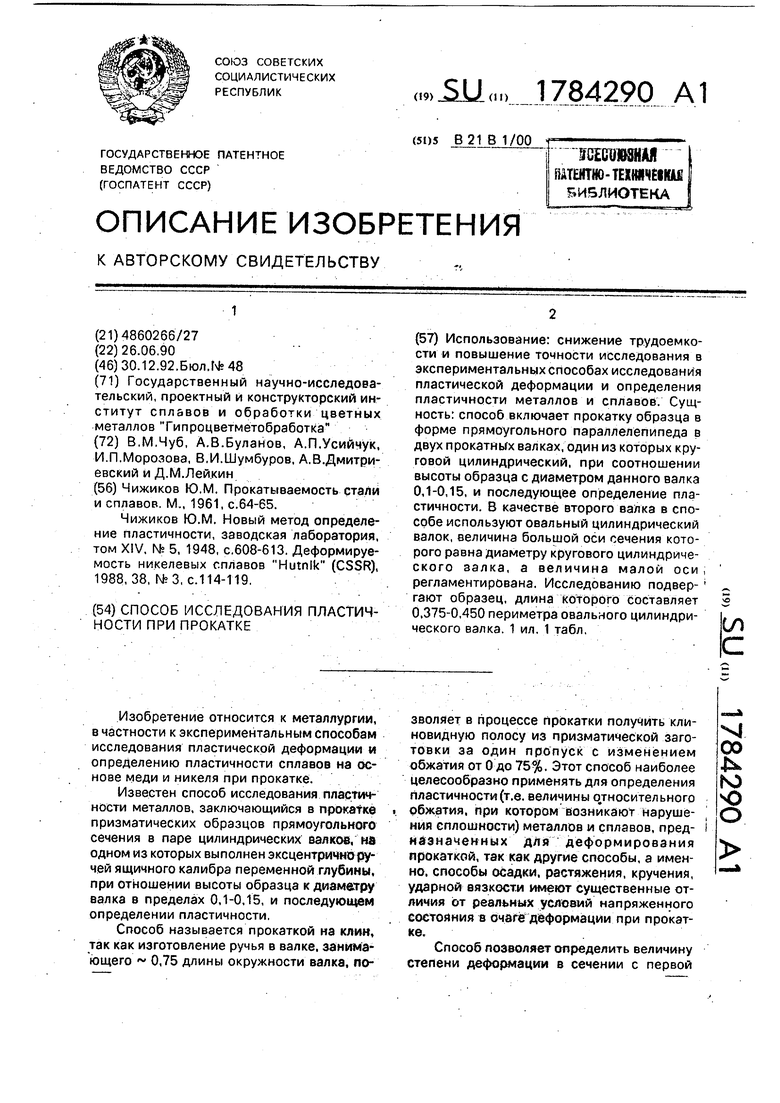

На чертеже представлен комплект валков для осуществления предлагаемого способа.

Предлагаемый способ осуществляется следующим образом.

В начале изготавливают образец в форме прямоугольного параллелепипеда и подбирают комплект валков таким образом, чтобы отношение высоты образца к диаметру цилиндрического кругового валка было в пределах 0,1-0,15, что соответствует производительным процессам прокатки и позволяет получать сопоставимые с реальными показатели пластичности. Длина образца должна составлять 0,375-0,450 от периметра овала валка. Если длина образца менее 0,375 периметра овала валка, то при прокатке не обеспечивается получение достаточных по величине внешних зон и получение полного набора деформации. Выбор же длины образца величиной более 0,45 от периметра овала валка нецелесообразен в связи с тем, что не оказывает влияния на точность и достоверность оценки пластичности.

Прокатка образца 1 с исходной величиной Н осуществляется в паре валков, состоящей из валка 2 цилиндрической круговой формы с диаметром D и валка 3, выполненного с поперечном сечением в форме овала. Большая ось овала равна по величине диаметру цилиндрического кругового валка, а величина малой оси (В) определяется из соотношения: . Выполнение валков с такими размерами обеспечивает получение полного набора накопленных деформаций до разрушения, независимо от того, в какой момент задается образец в валки.

Для выполнения испытаний на пластичность металлов и сплавов оба валка приводятся во вращение со скоростью, которая соответствует достижению скорости деформации металла, близкой к скорости деформации металла в реальных условиях прокатки. Чистота обработки поверхности валков также должна соответствовать чистоте обработки валков, используемых в производстве. Поскольку металлы или сплавы испытываются на пластичность преимущественно в литом состоянии, то они подвергаются только горячей прокатке. Поэтому перед испытанием образцы нагревают до рекомендуемой температуры с соответствующей продолжительностью. Нагретые образцы торцом задаются во вращающиеся валки с легким прижатием металла к валкам

В случае, если в момент задачи образца между валками имеется предварительно установленный минимальный зазоо, соответствующий максимальному обжатию образца при вертикальном положении большой оси овального валка, то захват металла валками может и не произойти и возникает скольжение металла по валкам вплоть до достижения максимального зазора между валками, равного исходной тол- щине образца, или несколько раньше, и произойдет захват. В результате образец будет прокатан, имея переменную по длине толщину, соответствующую изменению обжатия от минимального до максимального значения, где возникает седловина, поскольку толщина образца начинает вновь возрастать при выходе из вертикальногочпо- ложения большой оси овального валка. Такой характер деформирования образцов по длине обеспечивает в области высоких обжатий, где могут возникнуть нарушения сплошности металла, условия установившегося процесса прокатки с наличием передней и задней внешней зоны у очага деформации, что более близко соответствует условиям реального производственного процесса прокатки.

Кроме того, предлагаемый способ позволяет вести прокатку испытуемых образ- цов в обычном цикле без применения специальных устройств, обеспечивающих задачу образцов в определенный момент вращения валков.

Далее определяют показатель пластич- ности материала, которым является степень деформации, а критерием - начало нарушения сплошности образца.

Для этого визуально определяют место появления первой трещины на боковой по- верхности образцов, измеряют высоту образца в том сечении и рассчитывают показатель пластичности по формуле. Н Нтр

Е

Н

где Нтр - высота образца в сечении с первой трещиной.

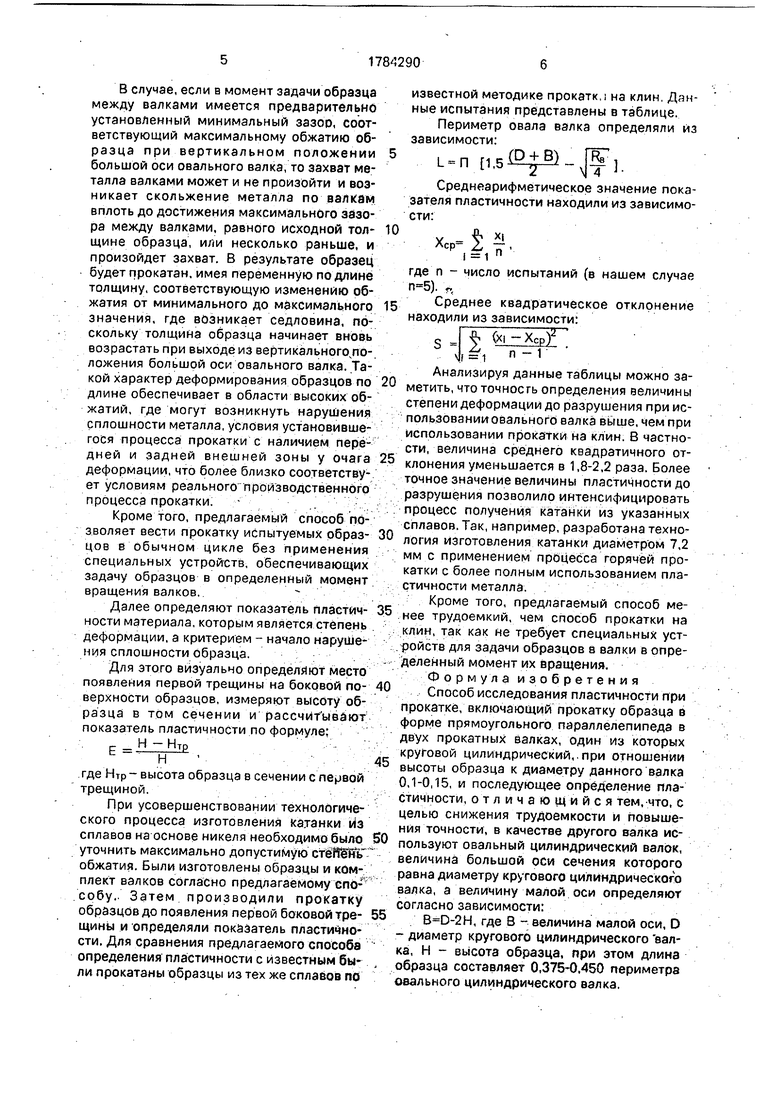

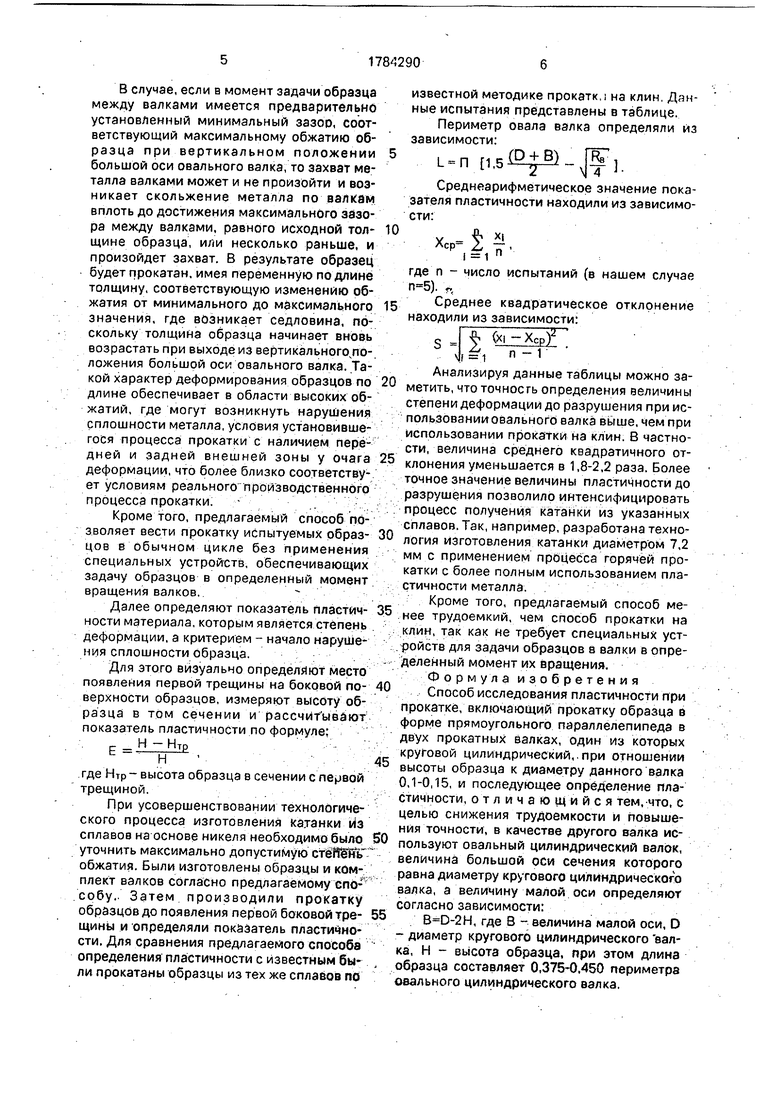

При усовершенствовании технологического процесса изготовления катанки из сплавов на основе никеля необходимо было уточнить максимально допустимую стёгШЙГ обжатия. Были изготовлены образцы и комплект валков согласно предлагаемому способу. Затем производили прокатку образцов до появления первой боковой трещины и определяли показатель пластичности. Для сравнения предлагаемого способа определения пластичности с известным были прокатаны образцы из тех же сплавов по

известной методике прокатк, на клин Данные испытания представлены в таблице.

Периметр овала валка определяли из зависимости:

I -п М5Р + ВК ВТ,

L-II П, JСреднеарифметическое значение показателя пластичности находили из зависимости:

у Х|

ХсР- L -, i 1 n

где n - число испытаний (в нашем случае ). n

Среднее квадратическое отклонение находили из зависимости:

с J (xi-ХсрГ 5 Ј,--

Анализируя данные таблицы можно заметить, что точность определения величины степени деформации до разрушения при ис- пользованииовального валка выше, чем при использовании прокатки на клин. В частности, величина среднего квадратичного отклонения уменьшается в 1,8-2,2 раза. Более точное значение величины пластичности до разрушения позволило интенсифицировать процесс получения катанки из указанных сплавов. Так, например, разработана технология изготовления катанки диаметром 7,2 мм с применением процесса горячей прокатки с более полным использованием пластичности металла.

Кроме того, предлагаемый способ менее трудоемкий, чем способ прокатки на клин, так как не требует специальных устройств для задачи образцов а валки в определенный момент их вращения.

Формула изобретения

Способ исследования пластичности при прокатке, включающий прокатку образца в форме прямоугольного параллелепипеда в двух прокатных валках, один из которых круговой цилиндрический, при отношении высоты образца к диаметру данного валка 0,1-0,15, и последующее определение пластичности, отличающийся тем, что, с целью снижения трудоемкости и повышения точности, в качестве другого валка используют овальный цилиндрический валок, величина большой оси сечения которого равна диаметру кругового цилиндрического валка, а величину малой оси определяют согласно зависимости:

, где В - величина малой оси, D - диаметр кругового цилиндрического валка, Н - высота образца, при этом длина образца составляет 0,375-0.450 периметра овального цилиндрического валка.

окатка клин

НРз 0,4

НРз 28-01 НРз 0,4

35 225

15 225

Ik 145 200

200

200

158

562 0,400

136 108 384,5 0,377 t36

136

562 0,400

384,5 0,377

Исследовать образец не удалось из-за пробуксовки валков

Определить не уда яось из-за узкой зоны деформации 0,110,039

0,1|1|0,113

0,16

0,086

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОТОЧНОГО ПРОИЗВОДСТВА КАТАНКИ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ И ПРЕЦИЗИОННЫХ И ЖАРОПРОЧНЫХ СПЛАВОВ | 1996 |

|

RU2100109C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОСОРТНОГО ГОРЯЧЕКАТАНОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262399C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ, ТЕХНОЛОГИЯ "Т-D" | 1996 |

|

RU2100106C1 |

| СПОСОБ ПОТОЧНОГО ИЗГОТОВЛЕНИЯ КАТАНКИ ИЗ ПРУЖИННЫХ СТАЛЕЙ И ЕЕ ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ | 1996 |

|

RU2092257C1 |

| СПОСОБ ПРОКАТКИ КРУГЛЫХ СОРТОВЫХ ПРОФИЛЕЙ И КАТАНКИ | 1991 |

|

RU2015752C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ДИАМЕТРОМ 8-60 ММ ИЗ МАЛОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2023 |

|

RU2808615C1 |

| Способ определения пластичности металлов при прокатке | 1989 |

|

SU1669595A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1999 |

|

RU2165808C1 |

| Стальная арматура периодического профиля | 1980 |

|

SU891872A1 |

| КАЛИБР ТРУБОПРОКАТНОГО СТАНА | 2013 |

|

RU2530591C2 |

Использование: снижение трудоемкости и повышение точности исследования в экспериментальных способах исследования пластической деформации и определения пластичности металлов и сплавов. Сущность: способ включает прокатку образца в форме прямоугольного параллелепипеда в двух прокатных валках, один из которых круговой цилиндрический, при соотношении высоты образца с диаметром данного валка 0,1-0,15, и последующее определение пластичности. В качестве второго валка в способе используют овальный цилиндрический валок, величина большой оси сечения которого равна диаметру кругового цилиндрического залка, а величина малой оси регламентирована. Исследованию подвергают образец, длина которого составляет 0,375-0,450 периметра овального цилиндрического валка. 1 ил. 1 табл. (Л

| Чижиков Ю.М | |||

| Прокатываемость стали и сплавов | |||

| М., 1961, с.64-65 | |||

| Чижиков Ю.М | |||

| Новый метод определение пластичности, заводская лаборатория, том XIV | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Деформируемость никелевых сплавов Hutnlk (CSSR), 1988,38, №3, с.114-119. | |||

Авторы

Даты

1992-12-30—Публикация

1990-06-26—Подача