Изобретение относится к обработке металлов давлением и может быть использовано в производстве проволоки, полос, труб, прутков круглого и фасонного сечений прессованием, волочением, редуцированием, гидроэкструзией и т.п.

Известен способ обработки давлением длинномерных заготовок - гидроэкструзия, включающий подачу заготовки в контейнер, который устанавливают на входе в матрицу, создают в нем деформирующую осевую силу и осуществляют перемещение заготовки через матрицу силами трения, создаваемыми движущейся в сторону матрицы высоковязкой жидкостью, перемещающейся в контейнере под высоким давлением. [Механические свойства материалов под высоким давлением. Под ред. Х.Л. Пью. Перевод с английского. Выпуск 2. Применение высоких давлений в технологических процессах. М.: Издательство «Мир», 1973, стр.151…156].

Недостатки способа вытекают из того, что в качестве деформирующей силы и силы для перемещения заготовки использована жидкость, находящаяся под высоким давлением. При этом возникает ряд практических трудностей по реализации способа, как по созданию высокого гидростатического давления жидкости, организации ее циркулирования в контейнере, так и обеспечении долговечности уплотнений контейнера, взаимодействующих с обрабатываемой заготовкой.

Основным недостатком является использование в контейнере сил трения между жидкостью и заготовкой для создания осевой деформирующей силы и перемещения заготовки.

Наиболее близким по технической сущности и достигаемому результату является способ изготовления профилей, включающий деформирование листовой заготовки путем ее протягивания через закрытый рабочий калибр инструментальной фильеры, по которому при изготовлении профилей из электропроводящих материалов используют линейный электродвигатель, а для протягивания заготовки через закрытый рабочий калибр инструментальной фильеры и ее плавного деформирования создают равномерно распределенное по всей длине участка деформации тяговое усилие посредством взаимодействия бегущего магнитного поля, наведенного в обмотке статора линейного электродвигателя, с вихревыми токами, наведенными в заготовке, которое двигает заготовку вслед за бегущим магнитным полем (RU 2245205, C1, B21D 5/06 от 26.05.2003).

Недостатком известного способа являются ограниченные технологические возможности, заключающиеся в отсутствии механизма управления схемой напряженно-деформированного состояния материала в очаге пластической деформации и условиями контактного трения при перемещении заготовки через фильеру (матрицу). Как следствие, известный способ не позволяет, например, повысить пластичность материала в очаге пластической деформации, при обработке малопластичных, в обычном состоянии, материалов.

Техническим результатом, на достижение которого направлено предлагаемое решение, является создание условий, позволяющих управлять как схемой напряженно-деформированного состояния материала в очаге пластической деформации заготовки, так и условиями контактного трения между заготовкой и матрицей. Это позволяет подвергать формоизменению малопластичные материалы, за счет наложения на очаг пластической деформации дополнительных сжимающих напряжений, уменьшать силы вталкивания заготовки в матрицу, за счет наложения на очаг пластической деформации дополнительных растягивающих напряжений, управлять величиной контактных напряжений между заготовкой и матрицей за счет импульсного приложения деформирующих сил к очагу пластической деформации заготовки. В совокупности это позволяет расширить технологические возможности способа, повысить его производительность, снизить трудоемкость при формоизменении заготовки и повысить износостойкость матрицы.

Заявляемый технический результат достигается тем, что способ обработки давлением длинномерных заготовок включает подачу заготовки в контейнер, который устанавливают на входе в матрицу (фильеру), создают в нем деформирующую осевую силу и осуществляют перемещение заготовки из контейнера в матрицу, при этом контейнер выполняют в виде статора линейного двигателя, заготовку помещают в статор и придают ей функцию вторичного элемента двигателя, при этом электромагнитные поле двигателя используют для создания деформирующей осевой силы и средства перемещения вторичного элемента-заготовки.

Новым в способе является то, что на заготовку накладывают дополнительную деформирующую осевую силу на выходе из матрицы с помощью дополнительного линейного двигателя.

Для обеспечения возможности импульсного нагружения очага пластической деформации заготовки сжимающими или растягивающими дополнительными напряжениями работу основного и дополнительного двигателей обеспечивают в различных режимах: одного в постоянном режиме, а другого - в импульсном.

Для повышения износостойкости матрицы и осуществления прессования заготовки с противодавлением линейные двигатели работают в постоянном режиме, а для обеспечения снижения контактных напряжений между заготовкой и матрицей - в импульсном режиме.

Для придания заготовки дополнительной устойчивости перед входом в матрицу устанавливают направляющую втулку.

На прилагаемых чертежах изображено:

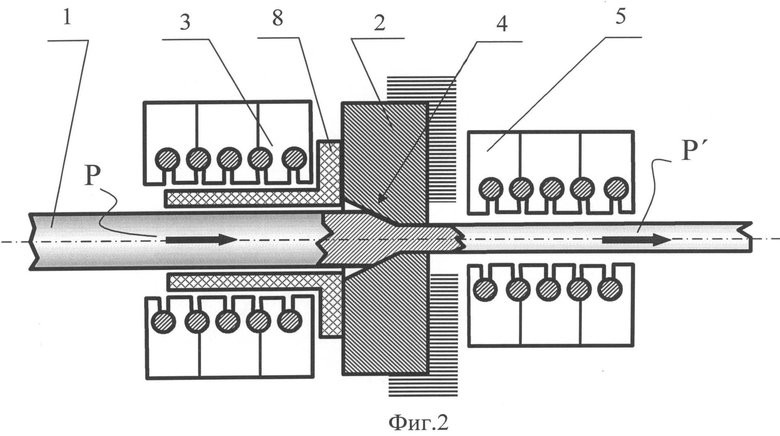

фиг.1 - схема реализации способа,

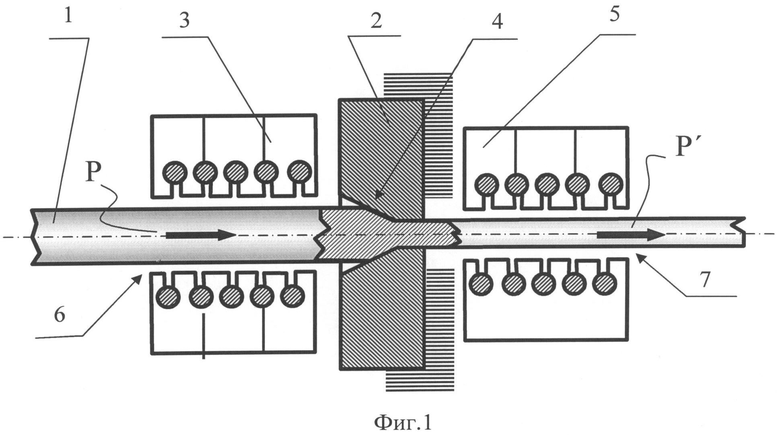

фиг.2 - пример реализации способа с направляющей втулкой.

Способ обработки давлением длинномерных заготовок осуществляют следующим образом.

Обработку сплошной длинномерной заготовки 1 (фиг.1), например, проволоки, полосы или трубы, осуществляют путем ее прессования (проталкивания) силой Р через матрицу (фильеру) 2. При этом заготовку 1 подают в двухсторонний статор 3 основного линейного, например асинхронного двигателя, который устанавливают на входе в матрицу 2. Обработанный (редуцированный) участок заготовки 1, подвергнутый пластической деформации в рабочем канале 4 матрицы 2, проходит через двухсторонний статор 5, дополнительного линейного, например асинхронного двигателя, устанавливаемого на выходе заготовки из матрицы 2.

В общем случае при подключении статоров 3, 5 линейных двигателей к сети переменного тока образуются магнитные поля, оси которых будут перемещаться вдоль воздушных зазоров 6 и 7 между статорами 3, 5 и заготовкой 1, которая в данном случае будет выполнять функцию вторичного элемента. Эти перемещающиеся магнитные поля пересекают обрабатываемую заготовку 1 и индуктирует в ней электродвижущие силы, под действием которых в заготовке 1 начнут протекать токи. Взаимодействие этих токов с магнитными полями приводит к появлению, например, однонаправленных сил Р и Р′, действующих по известному правилу Ленца в направлении перемещения магнитных полей и перемещающей заготовку 1 в сторону матрицы 2. Силы Р и Р′ создают такой величины, чтобы они могли обеспечить не только перемещение заготовки 1, но и ее пластическую деформацию в канале 4 матрицы 2. При этом заготовка 1 не имеет контакта со статорами 3, 5 силами магнитных полей она удерживается в подвешенном состоянии и между ней и статорами 3 и 5 постоянно сохраняются воздушные зазоры 6 и 7, что исключает энергозатраты на преодоление трения между заготовкой и статорами 3, 5 линейных двигателей.

В процессе работы линейных двигателей обрабатываемая заготовка 1 подвергается нагреву, повышая пластические свойства и снижая, тем самым, потребные силы Р и Р′. Температура нагрева определяется конструкцией линейных двигателей, скоростью перемещения заготовки 1 через канал 4 матрицы 2, величинами зазоров 6 и 7 между заготовкой 1 и статорами 3 и 5 линейных двигателей, а так же механическими свойствами материала обрабатываемой заготовки 1.

Для обеспечения устойчивости участка заготовки 1 (фиг.2), находящимся перед входом в матрицу 2, последняя может быть оснащена направляющей втулкой 8, выполненной, например, из диэлектрического материала. Кроме того, зазор между втулкой 8 и заготовкой 1, может быть использован для нагнетания смазки в рабочую зону матрицы 2. В этом случае подача смазки и давление смазочного слоя на входе заготовки 1 в рабочий канал 4 матрицы 2 может обеспечиваться как за счет захватывания смазки поверхностью движущейся заготовки 1, так и работой непосредственно линейных двигателей. В последнем случае смазка должна обладать, кроме всего прочего, и ферромагнитными свойствами.

Линейные двигатели могут быть как асинхронными, так и постоянного тока. (Во втором случае упрощается управление скоростью перемещения обрабатываемой заготовки 1 через матрицу 2).

Линейные двигатели могут работать как в непрерывном, так и импульсном режимах. Во втором случае, например переменные и синхронные во времени импульсы сил, достигая своего максимального значения обеспечивают возникновение деформирующих сил Р и Р′, переводящей материал заготовки в 1 рабочем канале 4 матрицы 2 в пластическое состояние. При убывании импульсов сил материал заготовки 1 переходит в упругое состояние. При этом убывают контактные напряжения между заготовкой 1 и рабочим каналом 4 матрицы 2, стремясь к нулю. Это создает благоприятные условия для транспортировки смазки, находящейся под давлением, в зону деформации заготовки 1. Таким образом, при следующем нарастании импульсов сил до значений, обеспечивающих деформирование заготовки 1, ее зона деформации оказывается подготовленной к ведению процесса с минимальными контактными напряжениями за счет введения смазки, а, следовательно, и минимальными силами трения между заготовкой 1 и каналом 4 матрицы 2. Это позволяет интенсифицировать процесс обработки заготовки.

Совместная работа основного и дополнительного линейных двигателей позволяет управлять схемой напряженно-деформированного состояния материала заготовки 1 в очаге пластической деформации, образующемся в рабочем канале 4 матрицы 2.

Например.

Вариант 1: основной линейный двигатель работает в постоянном режиме, а дополнительный - в импульсном и наоборот. При этом могут быть реализованы процессы обработки заготовки 1 с импульсным нагружением очага пластической деформации заготовки 1 сжимающими или растягивающими дополнительными напряжениями. Вследствие этого происходит «расшатывание» кристаллических решеток материала заготовки 1, «расшатывание» границ зерен обрабатываемого материала, дробление зерен и, как следствие, повышение механических характеристик обрабатываемого материала.

Наложение на очаг пластической деформации дополнительных сжимающих напряжений вызывает «смягчение» схемы напряженно-деформированного состояния заготовки 1, повышая ее пластичность. Это позволяет обрабатывать предложенным способом длинномерные заготовки из малопластичных, в обычных условиях, материалов.

Вариант 2: основной и дополнительный линейные двигатели работают в постоянных режимах с обеспечением силы Р′ больше силы Р и их однонаправленности. В этом случае в очаге деформации заготовки 1 наводятся растягивающие напряжения, позволяющие снизить потребную силу Р, развиваемую основным линейным двигателем. Управляя соотношением сил Р и Р′ удается снизить растягивающие напряжения на выходе заготовки из матрицы 3, по сравнению с традиционным волочением, и тем самым появляется возможность интенсификации процесса обработки заготовки.

Вариант 3: основной и дополнительный линейные двигатели работают в постоянных режимах, причем сила Р′ направлена в сторону движения заготовки 1 при ее обработке, сила Р - в противоположную сторону. Это позволяет снизить контактные давления на рабочие поверхности канала 5 матрицы 3, и, тем самым повысить ее износостойкость.

Вариант 4: оба линейных двигателя работают в постоянном режиме, однако сила Р′<Р и направлена навстречу силе Р. При этом осуществляется процесс обработки заготовки 1 по схеме прессования с противодавлением. Это позволяет навести в очаге пластической деформации заготовки 1 дополнительные сжимающие напряжения и повысить тем самым пластичность материала заготовки, позволяя обрабатывать заготовки из материалов с пониженной пластичностью.

Вариант 5: линейные двигатели работают в импульсных режимах согласованно по фазе или в противофазе. При этом за каждый импульс может быть реализованы как вариант 2, так и вариант 3 соответственно.

Вариант 6: линейные двигатели работают в импульсном режиме, например в следующей последовательности. Первоначально начинает работать основной линейный двигатель, расположенный слева от матрицы 3. При этом дополнительный линейный двигатель, расположенный справа от матрицы 3, выключен или создаваемая им сила Р′ не достигает своего максимального значения. При этом осуществляют процесс редуцирования заготовки преимущественно силой Р, создаваемой основным линейным двигателем и сообщающей некоторое перемещение заготовке в направлении ее редуцирования. Затем основной линейный двигатель отключают или существенно снижают развиваемую им силу Р. При этом вспомогательный линейный двигатель развивает максимальную силу Р′>Р, вектор которой направлен в сторону матрицы 3. При этом материал заготовки 1 в очаге пластической деформации переходит в упругое состояние и заготовка 1 выталкивается на некоторую величину из рабочего канала матрицы 3. В образовавшийся зазор между заготовкой 1 и рабочим каналом 5 матрицы 3 подают смазку, подготавливая, таким образом, благоприятные условия для следующего цикла обработки заготовки 1 основным линейным двигателем.

Таким способом можно осуществлять многократную обработку материала длинномерных заготовок путем последовательного прессования заготовки через несколько матриц.

Возможны дополнительные варианты реализации способа при отключенных основном или вспомогательном двигателях с обеспечением постоянного или импульсного режимов работы линейного двигателя.

Таким образом, заявляемый способ позволяет управлять как схемой напряженно-деформированного состояния материала в очаге пластической деформации заготовки, так и условиями контактного трения между заготовкой и матрицей. Это расширяет технологические возможности способа, повышает его производительность и снижает трудоемкость при формоизменении заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ ДЛИННОМЕРНЫХ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2537635C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2238180C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОСТЕННЫХ ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ ЛЕГИРОВАННЫХ ДЕФОРМАЦИОННО-УПРОЧНЯЕМЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2012 |

|

RU2539799C2 |

| СПОСОБ ГИДРОМЕХАНИЧЕСКОГО ПРЕССОВАНИЯ ПРУТКОВЫХ ИЗДЕЛИЙ | 2016 |

|

RU2623528C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2010 |

|

RU2414319C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ТИПА "СТАКАН" | 1992 |

|

RU2025190C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2030934C1 |

| Способ гибки труб | 1979 |

|

SU889196A1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МАТЕРИАЛА ДЛИННОМЕРНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2440865C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ МЕЖДУ ИНСТРУМЕНТОМ И ЗАГОТОВКОЙ ПРИ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ МЕТАЛЛОВ | 2003 |

|

RU2251680C2 |

Изобретение относится к обработке металлов давлением и может быть использовано в производстве проволоки, полос, труб, прутков круглого и фасонного сечений прессованием, волочением, редуцированием. Осуществляют подачу заготовки в контейнер, который устанавливают на входе в матрицу, создают в нем деформирующую осевую силу и осуществляют перемещение заготовки из контейнера в матрицу, при этом контейнер выполняют в виде статора линейного двигателя, заготовку помещают в статор и придают ей функцию вторичного элемента двигателя, при этом электромагнитное поле двигателя используют для создания деформирующей осевой силы и средства перемещения вторичного элемента - заготовки. На выходе из матрицы на заготовку накладывают дополнительную деформирующую осевую силу с помощью дополнительного линейного двигателя. Снижается трение в контейнере. 4 з.п. ф-лы, 2 ил.

1. Способ обработки давлением длинномерных заготовок, включающий подачу заготовки в контейнер, который устанавливают на входе в матрицу, создают в нем деформирующую осевую силу и осуществляют перемещение заготовки из контейнера в матрицу, при этом контейнер выполняют в виде статора линейного двигателя, заготовку помещают в статор и придают ей функцию вторичного элемента двигателя, при этом электромагнитное поле двигателя используют для создания деформирующей осевой силы и средства перемещения вторичного элемента - заготовки, отличающийся тем, что на заготовку накладывают дополнительную деформирующую осевую силу на выходе из матрицы с помощью дополнительного линейного двигателя.

2. Способ по п.1, отличающийся тем, что работу основного и дополнительного двигателей обеспечивают в различных режимах, причем одного - в постоянном режиме, а другого - в импульсном.

3. Способ по п.1, отличающийся тем, что работу линейных двигателей обеспечивают в постоянном режиме.

4. Способ по п.1, отличающийся тем, что работу линейных двигателей обеспечивают в импульсном режиме.

5. Способ по одному из пп.1-4, отличающийся тем, что перед входом в матрицу устанавливают направляющую втулку.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ИЗ ЭЛЕКТРОПРОВОДЯЩИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245205C1 |

| Устройство для деформирования длиномерной заготовки | 1977 |

|

SU615999A1 |

| Устройство для деформирования длиномерной заготовки | 1977 |

|

SU615999A1 |

| RU 2062167 C1, 20.06.1996 | |||

| US 3279228 A, 18.10.1966 | |||

Авторы

Даты

2014-05-20—Публикация

2012-06-09—Подача