Изобретение относится к вспомогательным устройствам, применяемым при обработке металла без снятия стружки, и может быть использовано в прокатных станах для размотки с барабана металлической полосы.

Известен плавающий разматыватель, включающий консольный барабан, установленный на станине разматывателя, и откидную опору, выполненную в виде корпуса, размещенного в направляющих неподвижной рамы с возможностью синхронного пе- ремещения с барабаном, расположенной этом корпусе вертикальной оси, установленного с охватом последней кронштейна, опорной для свободного конца барабана головки, закрепленной на кронштейне, и механизма поворота кронштейна с приводом в виде силового цилиндра. Синхронное перемещение корпуса откидной опоры с барабаном осуществляется за счет сцепки, связанной с корпусом откидной опоры жестко, а с корпусом разматывателя с помощью универсального шарнира.

Направляющие для корпуса откидной опоры образованы рамой и скобами, удер- живающими корпус от вертикального перемещения.

При такой конструкции плавающего разматывателя откидную опору приводом поворота кронштейна отводят в сторону, на барабан надевают рулон и на передний конец его наводят опорную головку откидной опоры. Во время размотки консольный барабан перемещается вдоль оси и синхронно с ним перемещается откидная опора.

Недостатками описанной конструкции являются:

громоздкость и массивность конструкции, т.к. значительные нагрузки, возникающие от массы рулона и натяжения разматываемой полосы, передаются на направляющие, раму и крепление рамы к фундаменту в виде консольной нагрузки, что требует увеличения их размеров;

трудности по совмещению элементов откидной опоры с соответствующими элементами переднего конца консольного барабана т.к. под действием масс барабана и надетого на него рулона передний конец барабана опускается относительно теоретической горизонтальной оси консольного барабана.

Целью изобретения является уменьшение габаритов и металлоемкости, а также повышение надежности эксплуатации и удобства обслуживания.

Указанная цель достигается тем, что корпус выполнен в виде горизонтальной балки и снабжен балансиром с двумя холостыми катками, вертикальная ось неподвижно связана с балкой, балансир

установлен на нижнем конце вертикальной оси с возможностью взаимодействия катков с направляющими станины, кронштейн смонтирован с возможностью поворота относительно вертикальной оси, механизм поворота кронштейна выполнен в- виде прямолинейных направляющих, неподвижно связанных с кронштейном, зубчатой рейки, размещенной в этих направляющих и шарнирно закрепленной.на штоке силового

цилиндра, и взаимодействующей с рейкой шестерни, жестко закрепленной на вертикальной оси, а корпус силового цилиндра жестко связан с кронштейном, кроме того, опорная головка выполнена в виде по меньшей мере двух холостых роликов и механизма перемещения одного из них в вертикальной плоскости, состоящего из эксцентриковой оси, несущей соответствующий ролик, и привода поворота этой оси.

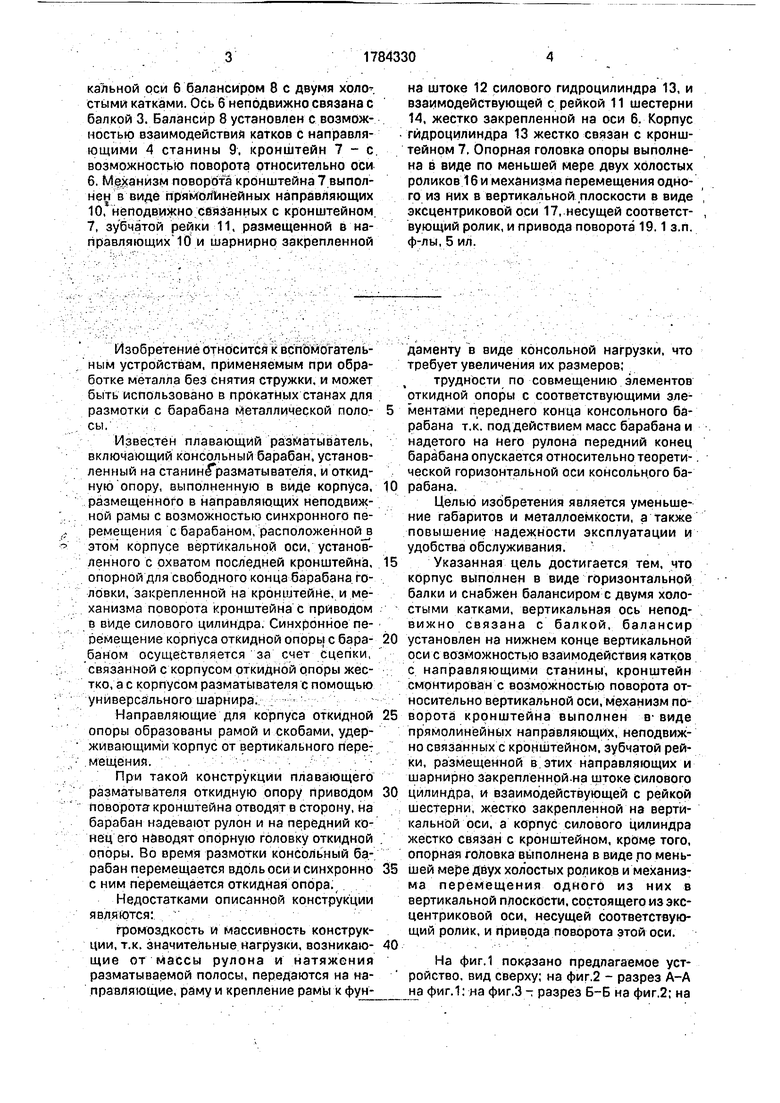

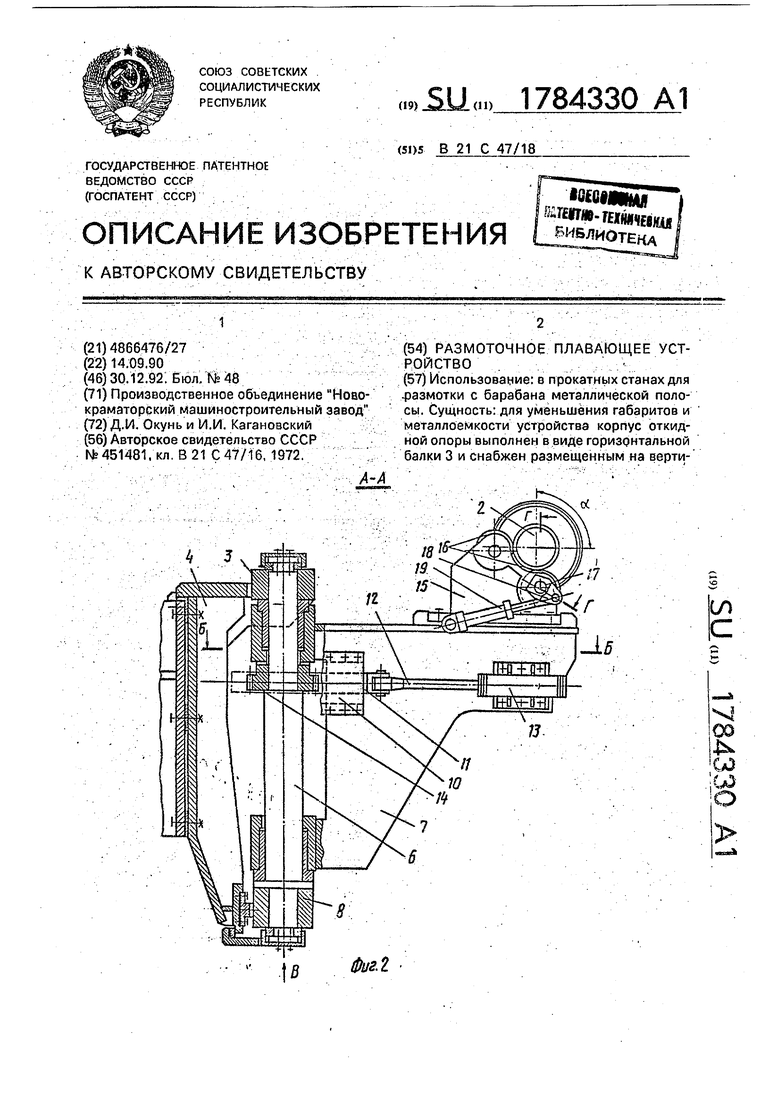

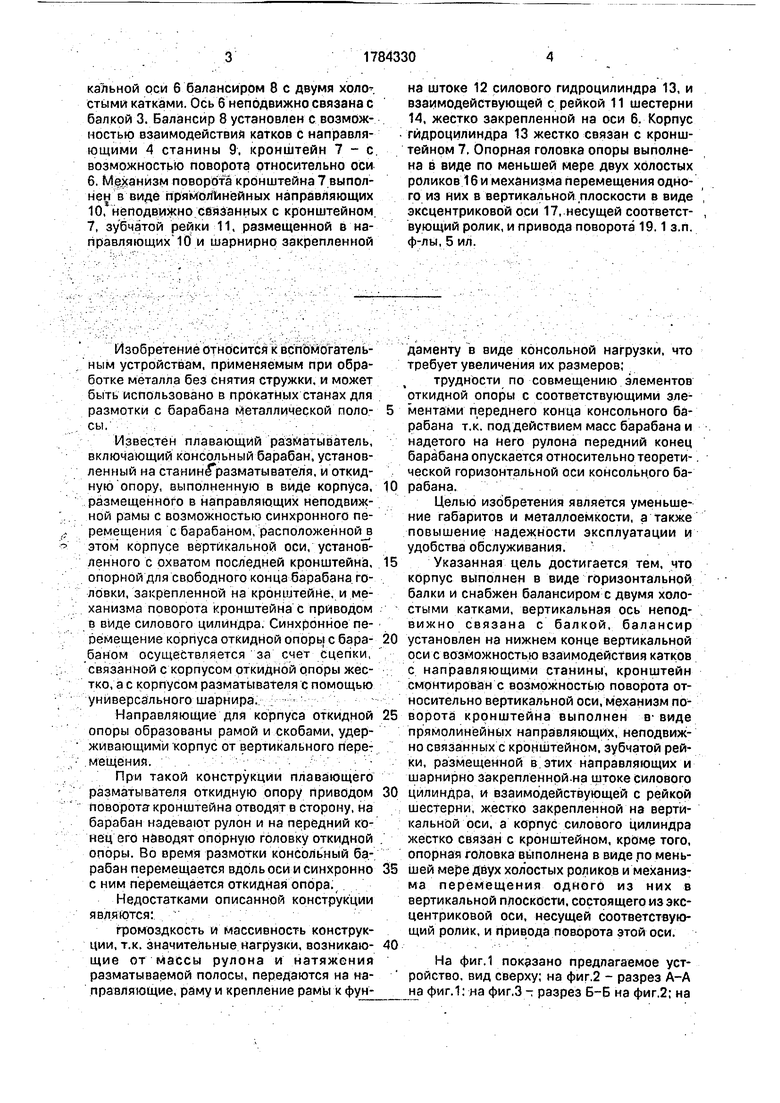

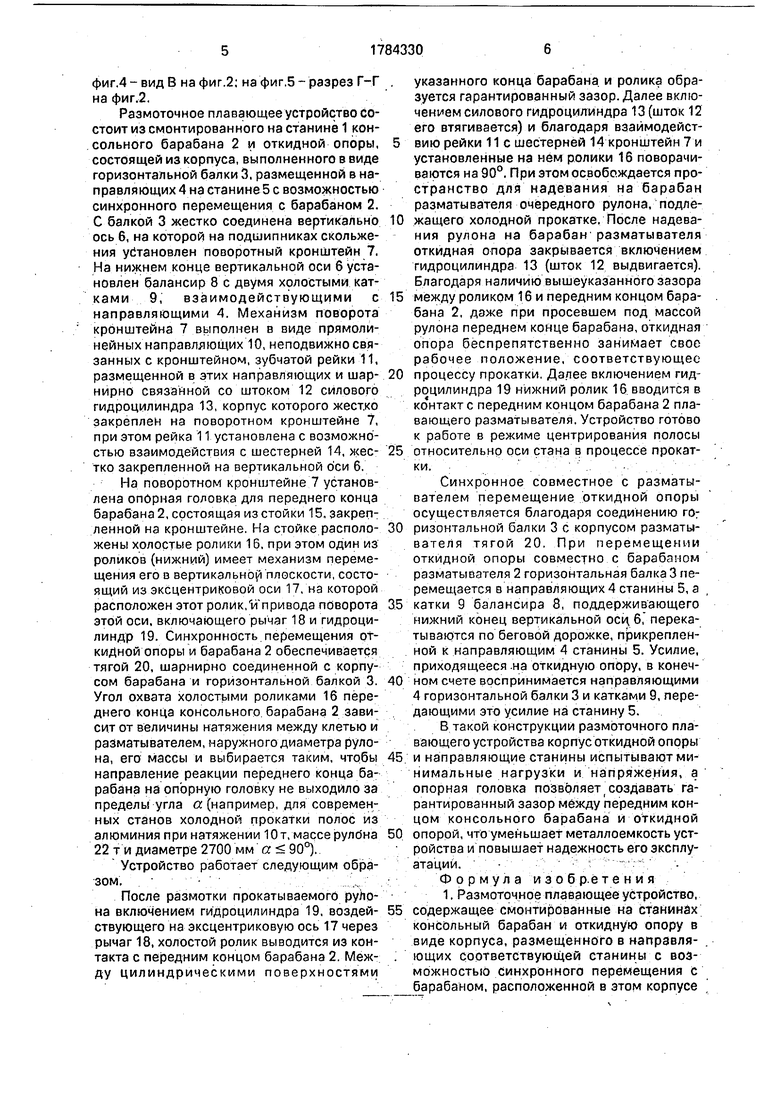

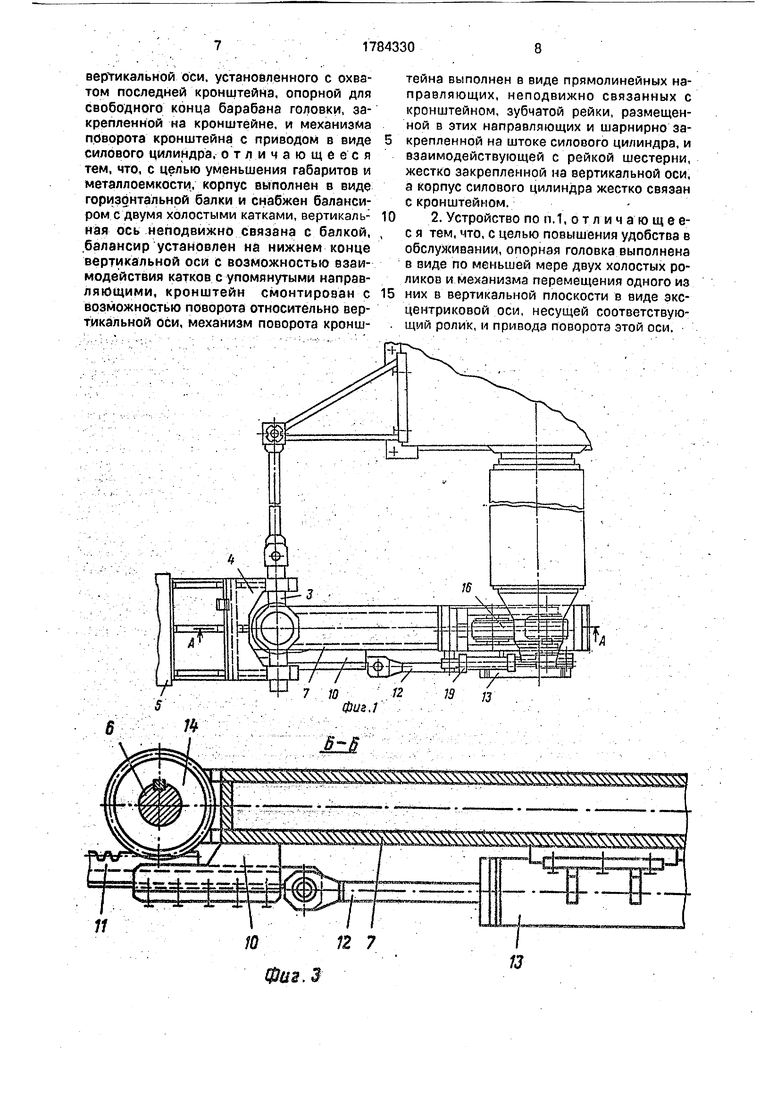

На фиг.1 показано предлагаемое устройство, вид сверху; на фиг.2 - разрез А-А

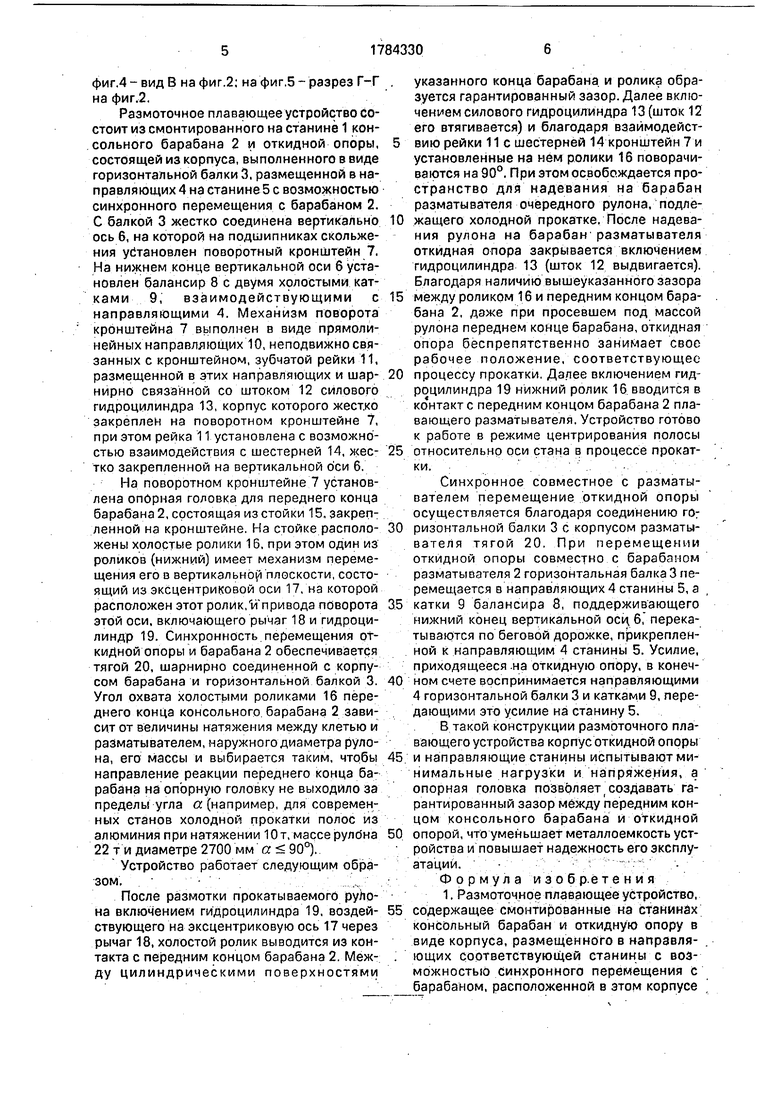

на фиг.1; на фиг.З - разрез Б-Б на фиг.2; на

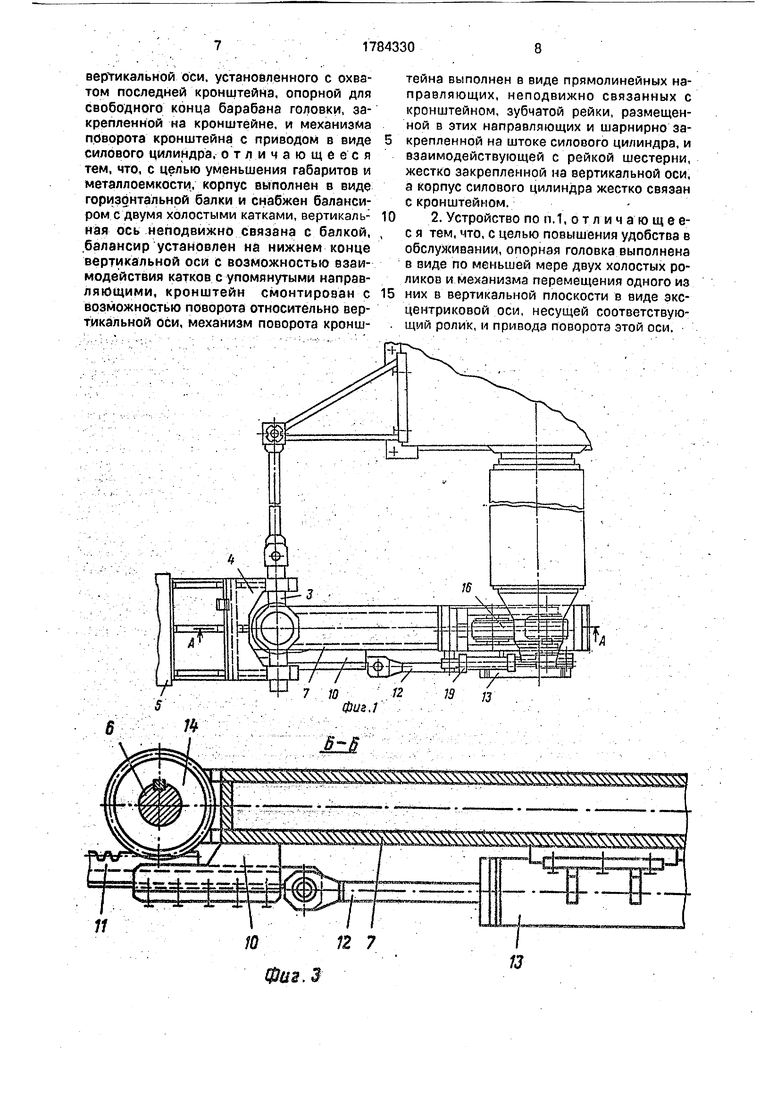

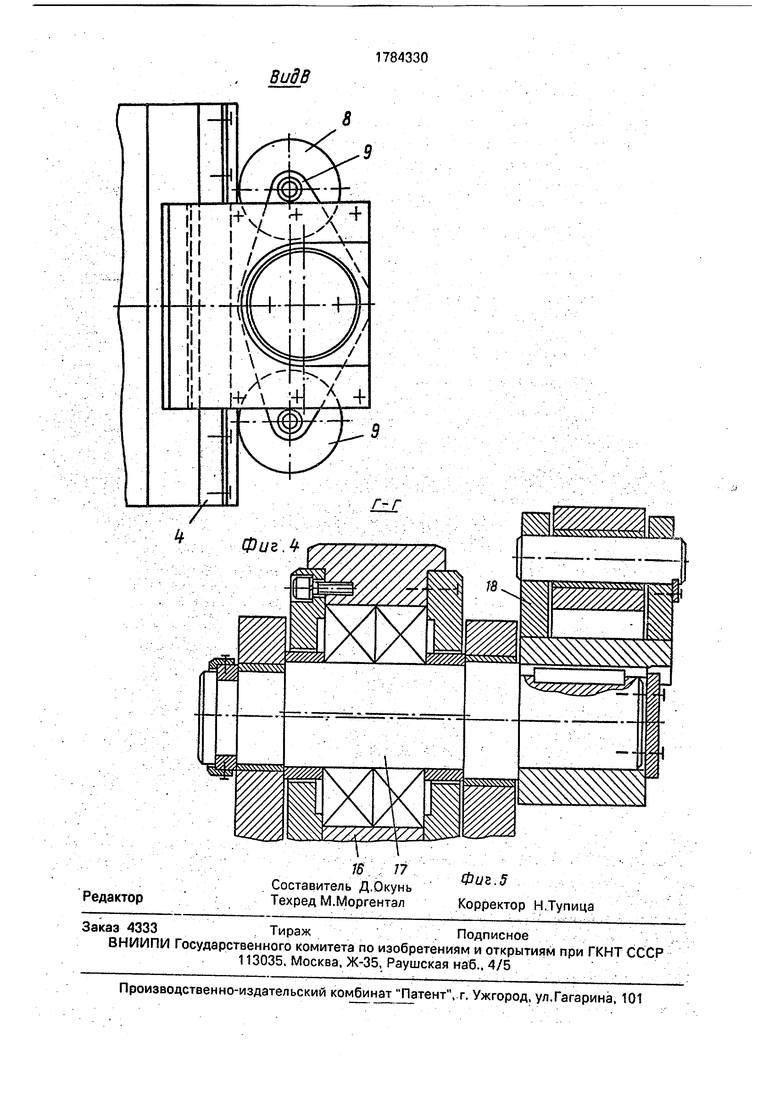

фиг.4 - вид В на фиг.2; на фиг.5 - разрез Г-Г на фиг.2.

Размоточное плавающее устройство состоит из смонтированного на станине 1 консольного барабана 2 и откидной опоры, состоящей из корпуса, выполненного в виде горизонтальной балки 3, размещенной в направляющих 4 на станине 5 с возможностью синхронного перемещения с барабаном 2. С балкой 3 жестко соединена вертикально ось 6, на которой на подшипниках скольжения установлен поворотный кронштейн 7. На нижнем конце вертикальной оси 6 установлен балансир 8 с двумя хрлостыми катками 9, взаимодействующими с направляющими 4. Механизм поворота кронштейна 7 выполнен в виде прямолинейных направляющих 10, неподвижно связанных с кронштейном, зубчатой рейки 11, размещенной в этих направляющих и шар- нирно связанной со штоком 12 силового гидроцилиндра 13, корпус которого жестко закреплен на поворотном кронштейне 7, при этом рейка 11 установлена с возможностью взаимодействия с шестерней 14, жес- тко закрепленной на вертикальной оси 6,

На поворотном кронштейне 7 установлена опорная головка для переднего конца барабана 2, состоящая из стойки 15, закрепленной на кронштейне. На стойке располо- жены холостые ролики 16, при этом один из роликов (нижний) имеет механизм перемещения его в вертикально плоскости,состоящий из эксцентриковой оси 17, на которой расположен этот ролик,ги привода поворота этой оси, включающего рычаг 18 и гидроцилиндр 19. Синхронность перемещения от- киДной опоры и барабана 2 обеспечивается тягой 20, шарнирно соединенной с корпусом барабана и горизонтальной балкой 3. Угол охвата холостыми роликами 16 переднего конца консольного барабана 2 зависит от величины натяжения между клетью и разматывателем, наружного диаметра рулона, его массы и выбирается таким, чтобы направление реакции переднего конца барабана на опорную головку не выходило за пределы угла а (например, для современных станов холодной прокатки полос из алюминия при натяжении Ют, массе рулбна 22 т и диаметре 2700 мм а. 90°).

Устройство работает следующим образом.

После размотки прокатываемого рулона включением гидроцилиндра 19, воздей- ствующего на эксцентриковую ось 17 через рычаг 18, холостой ролик выводится из контакта с передним концом барабана 2. Меж- ду цилиндрическими поверхностями

указанного конца барабана и ролика образуется гарантированный зазор. Далее включением силового гидроцилиндра 13 (шток 12 его втягивается) и благодаря взаимодействию рейки 11 с шестерней 14 кронштейн 7 и установленные на нем ролики 16 поворачиваются на 90°. При этом освобождается пространство для надевания на барабан разматыаателя очередного рулона, подлежащего холодной прокатке. После надевания рулона на барабан разматывателя откидная опора закрывается включением гидроцилиндра 13 (шток 12 выдвигается). Благодаря наличию вышеуказанного зазора между роликом 16 и передним концом барабана 2, даже при просевшем под массой рулона переднем конце барабана, откидная опора беспрепятственно занимает свое рабочее положение, соответствующее процессу прокатки. Далее включением гидроцилиндра 19 нижний ролик 16 вводится в ко нтакт с передним концом барабана 2 плавающего разматывателя. Устройство готово к работе в режиме центрирования полосы относительно оси стана в процессе прокатки.

Синхронное совместное с разматывателем перемещение откидной опоры осуществляется благодаря соединению гО; ризонтальной балки 3 с корпусом разматывателя тягой 20. При перемещении откидной опоры совместно с барабаном разматывателя 2 горизонтальная балка 3 перемещается в направляющих 4 станины 5, а катки 9 балансира 8, поддерживающего нижний конец вертикальной оси, 6, перекатываются по беговой дорожке, прикрепленной к направляющим 4 станины 5. Усилие, приходящееся .на откидную опору, в конечном счете воспринимается направляющими 4 горизонтальной балки 3 и катками 9, передающими это усилие на станину 5.

В такой конструкции размоточного плавающего устройства корпус откидной опоры и направляющие станины испытывают минимальные нагрузки и напряжения, а опорная головка позволяет создавать гарантированный зазор между передним концом консольного барабана и откидной опорой, что уменьшает металлоемкость устройства и повышает надежность его эксплуатации.

Формула изобр.етения

1. Размоточное плавающее устройство, содержащее смонтированные на станинах консольный барабан и откидную опору в виде корпуса, размещенного в направляющих соответствующей станины с возможностью синхронного перемещения с барабаном, расположенной в этом корпусе

вертикальной оси. установленного с охватом последней кронштейна, опорной для свободного конца барабана головки, закрепленной на кронштейне, и механизма поворота кронштейна с приводом в виде силового цилиндра, отличающееся тем, что, с целью уменьшения габаритов и металлоемкости, корпус выполнен в виде горизонтальной балки и снабжен балансиром с двумя холостыми катками, вертикаль: ная ось неподвижно связана с балкой, .балансир установлен на нижнем конце вертикальной оси с возможностью взаимодействия катков с упомянутыми направляющими, кронштейн смонтирован с возможностью поворота относительно вертикальной оси, механизм поворота кронш0

5

теина выполнен в виде прямолинейных направляющих, неподвижно связанных с кронштейном, зубчатой рейки, размещенной в этих направляющих и шарнирно закрепленной на штоке силового цилиндра, и взаимодействующей с рейкой шестерни, жестко закрепленной на вертикальной оси, а корпус силового цилиндра жестко связан с кронштейном.

2. Устройство по п. 1, о т л и ч а ю щ е е- с я тем, что, с целью повышения удобства в обслуживании, опорная головка выполнена в виде по меньшей мере двух холостых роликов и механизма перемещения одного из них в вертикальной плоскости в виде эксцентриковой оси, несущей соответствующий ролик, и привода поворота этой оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плавающий разматыватель | 1972 |

|

SU451481A1 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ РУЛОНОВ ЛЕНТЫ | 1969 |

|

SU250859A1 |

| УСТАНОВКА ДЛЯ СЪЕМА РУЛОНОВ С НАКОПИТЕЛЯ И ПЕРЕДАЧИ ИХ НА РАЗМАТЫВАТЕЛЬ | 2014 |

|

RU2567081C2 |

| УСТАНОВКА ДЛЯ СНЯТИЯ РУЛОНОВ С НАКОПИТЕЛЯ И УСТАНОВКИ ИХ НА РАЗМАТЫВАТЕЛЬ | 2011 |

|

RU2476284C1 |

| Двухбарабанная моталка | 1983 |

|

SU1166855A1 |

| Установка для подготовки и размотки рулонов ленты | 1989 |

|

SU1710163A1 |

| Устройство для размотки рулонов полосы | 1991 |

|

SU1785461A3 |

| Установка для подачи полосы на размотку | 1990 |

|

SU1799651A1 |

| ОТКИДНОЙ КРОНШТЕЙНмтоп-ео-;:'х;;:'-г ;iiВИБЛИО.еНА | 1971 |

|

SU320324A1 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

Использование: в прокатных станах для -размотки с барабана металлической полосы. Сущность: для уменьшения габаритов и металлоемкости устройства корпус откидной опоры выполнен в виде горизонтальной балки 3 и снабжен размещенным на верти

llsOT //

7 Ю1219 /J

фиг.}

Ь

11

10

12 7

13

Г X +

И /х5#г л

1 I

НИ

| Плавающий разматыватель | 1972 |

|

SU451481A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-30—Публикация

1990-09-14—Подача