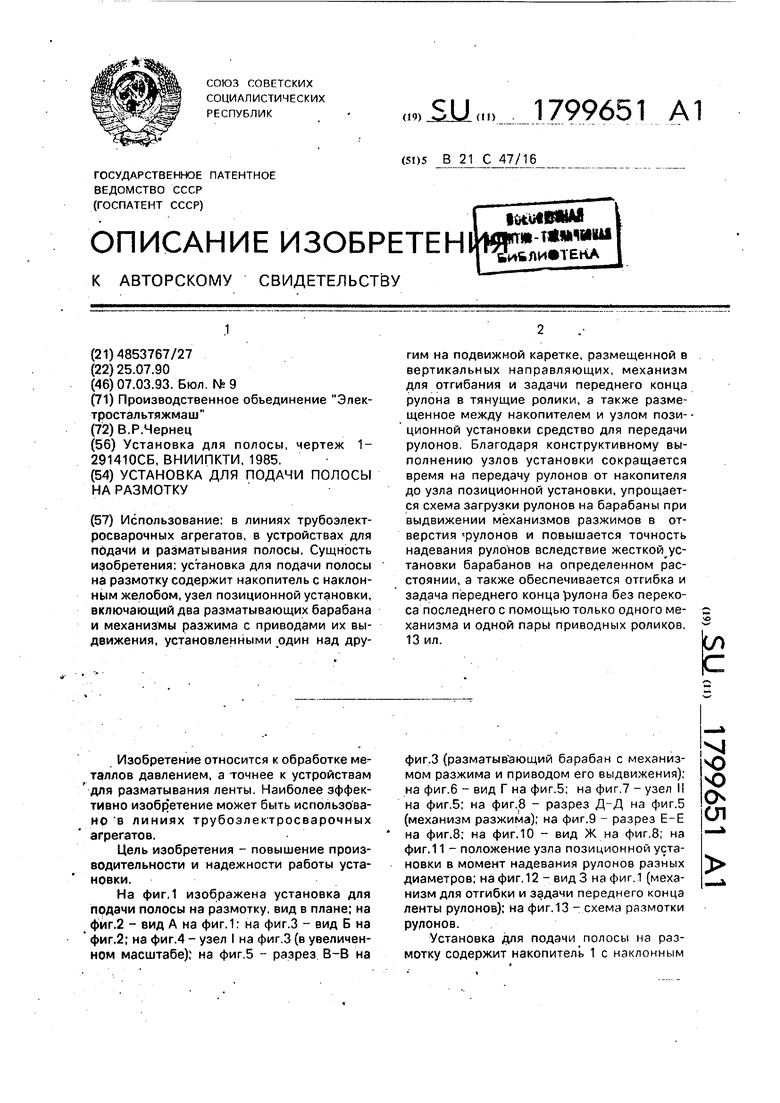

Изобретение относится к обработке ме таллов давлением, а точнее к устройствам для разматывания ленты. Наиболее эффективно изобретение может быть использовано в линиях трубоэлектросварочных агрегатов.

Цель изобретения - повышение производительности и надежности работы установки.

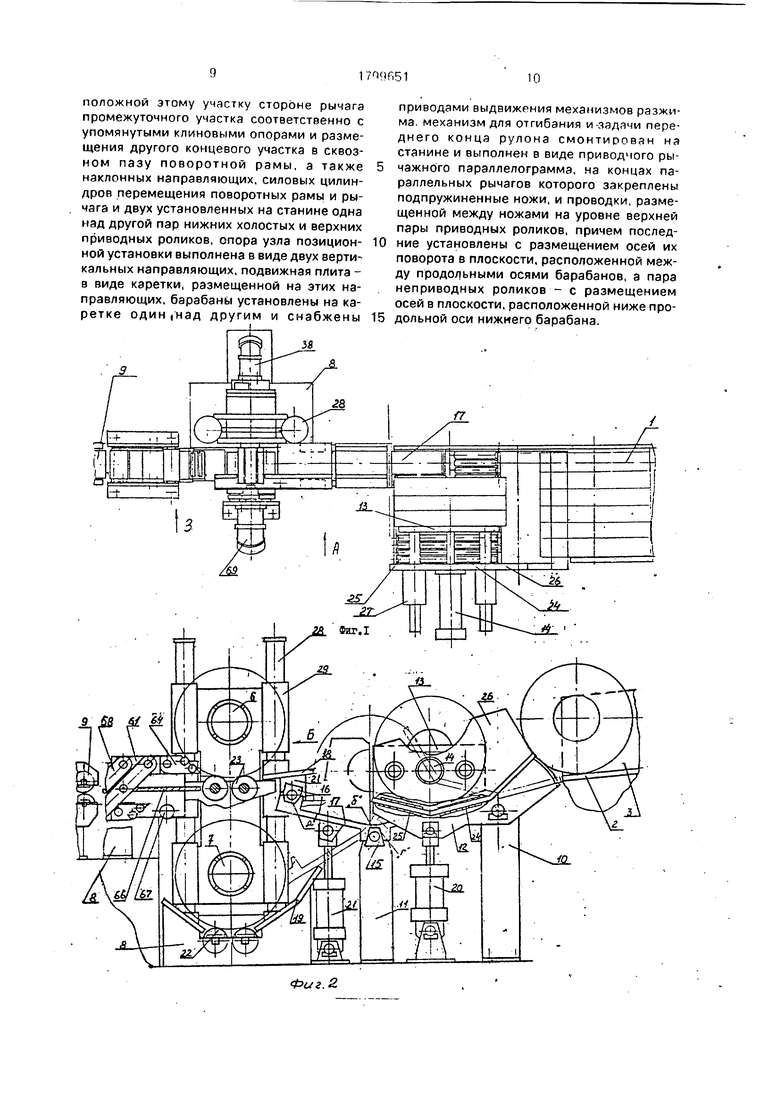

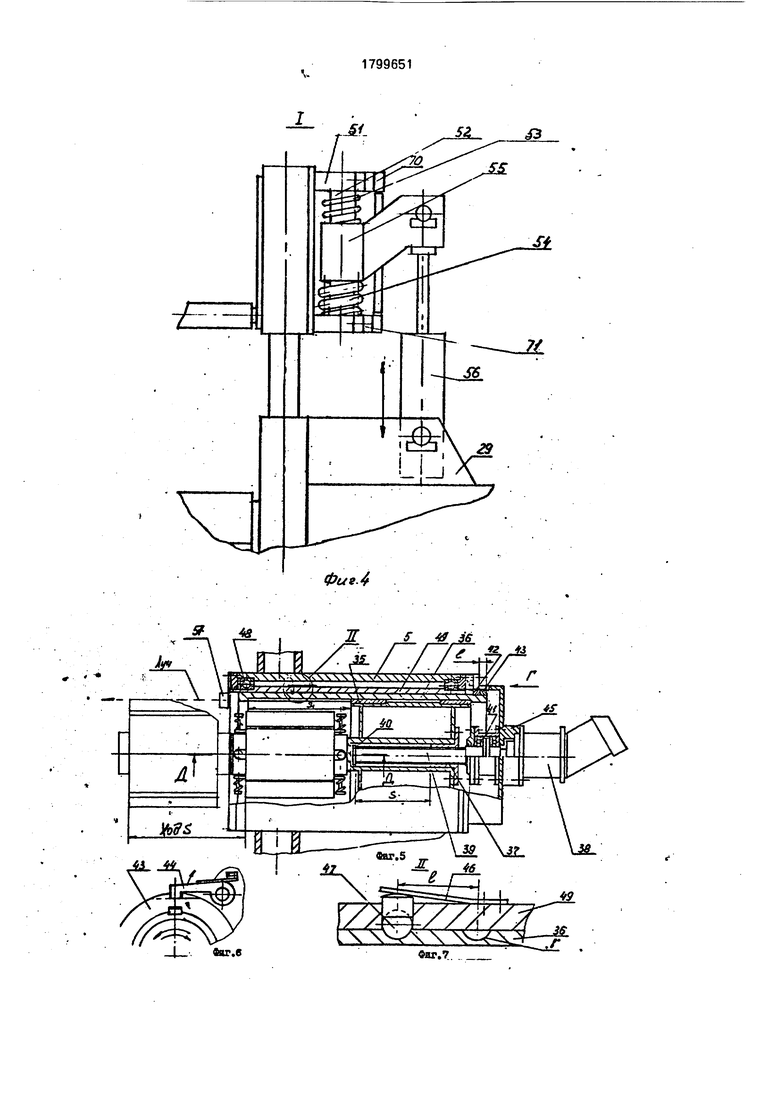

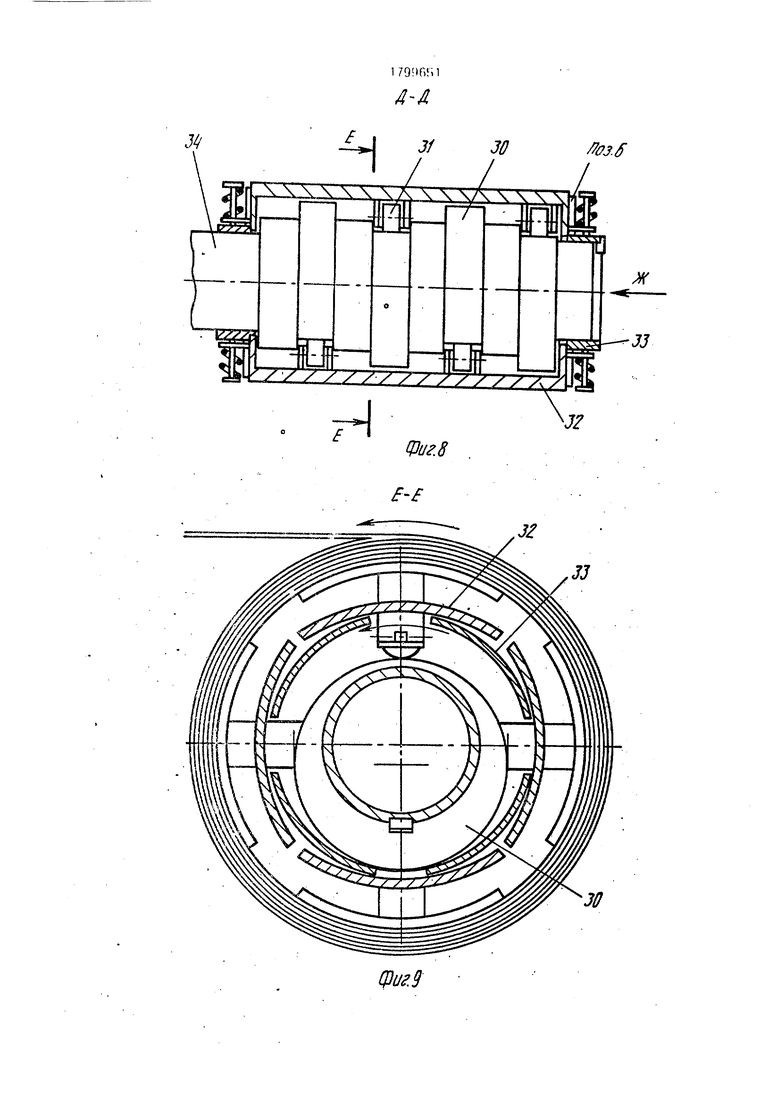

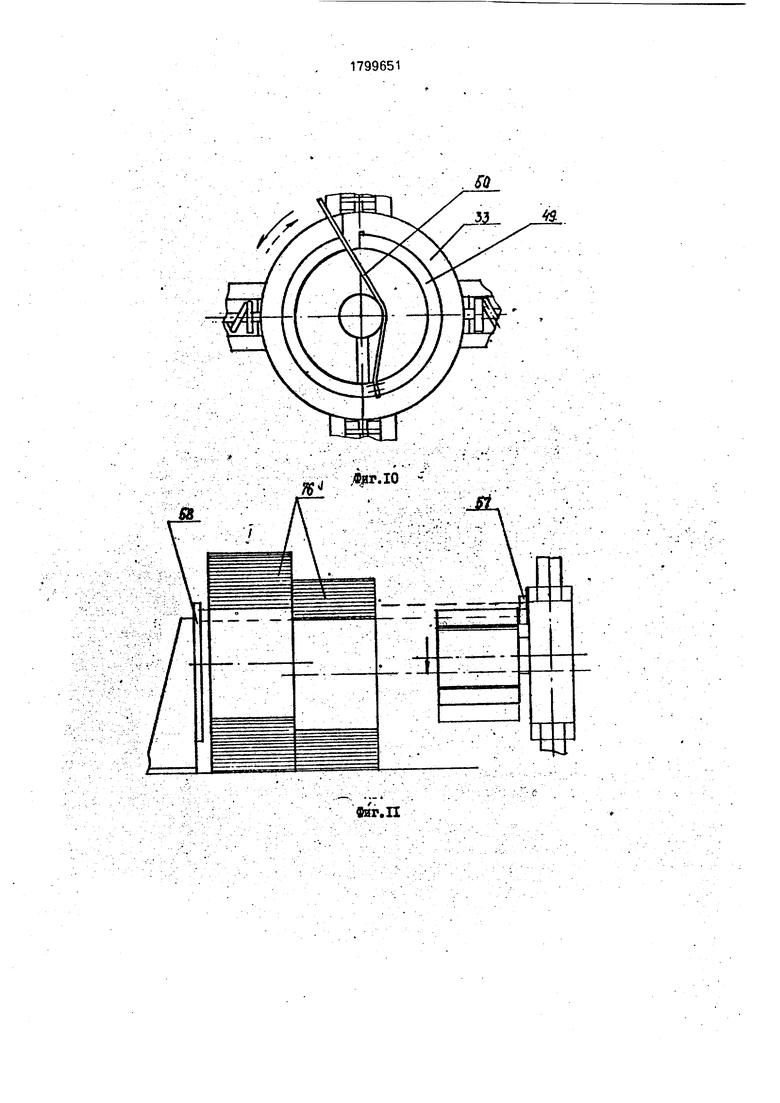

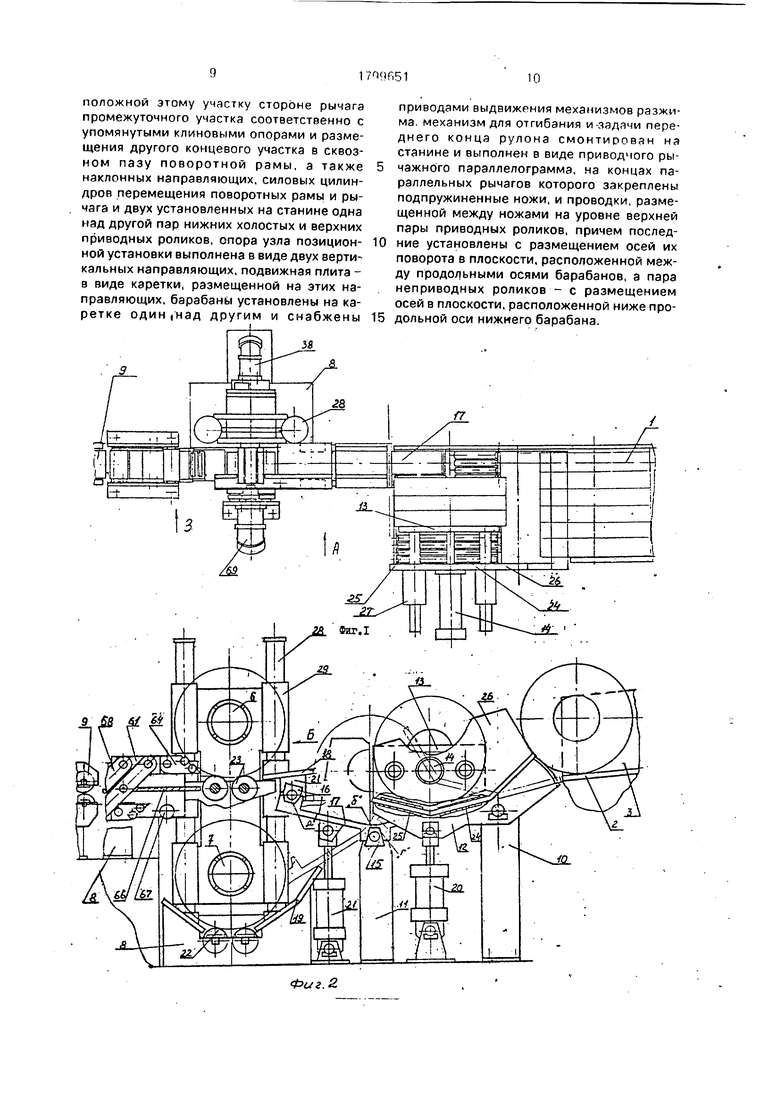

На фиг.1 изображена установка для подачи полосы на размотку, вид в плане; на фиг.2 - вид А на фиг.1: на фиг.З - вид Б на фиг.2; на фиг.4 - узел I на фиг.З (в увеличенном масштабе), на фиг.5 - разрез В-В на

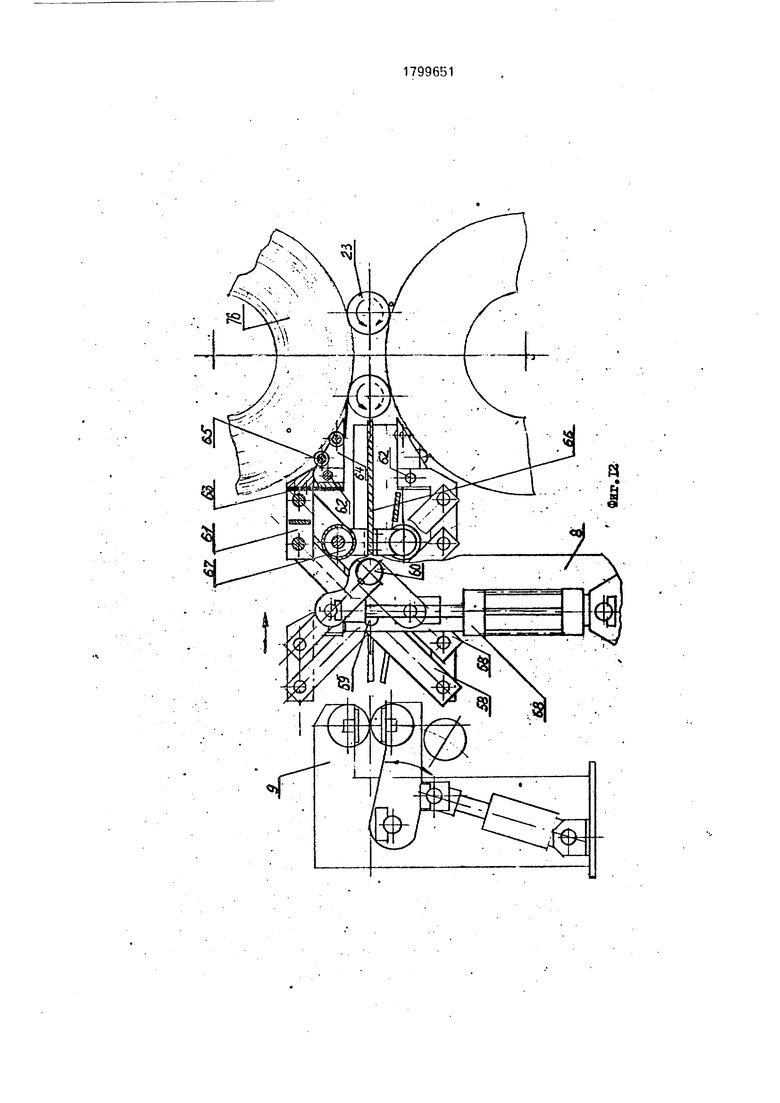

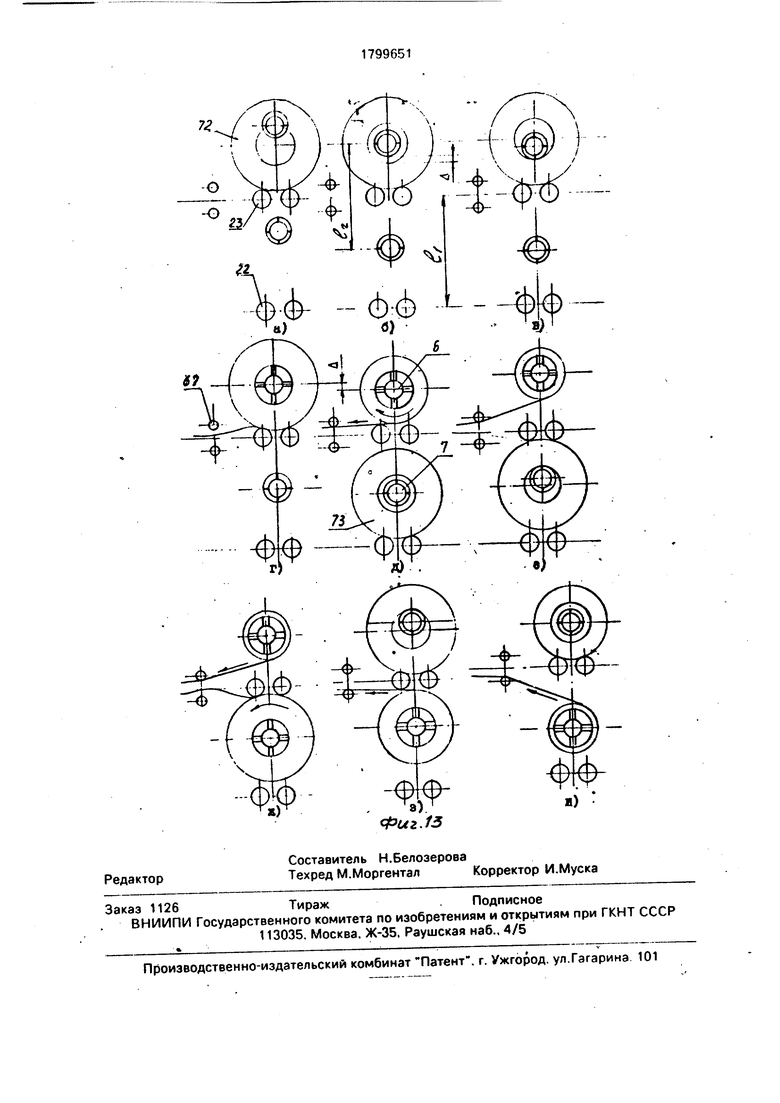

фиг.З (разматыв ающий барабан с механизмом разжима и приводом его выдвижения); на фиг.6 - вид Г на фиг.5; на фиг.7 - узел И на фиг.5; на фиг.8 - разрез Д-Д на фиг.5 (механизм разжима); на фиг.9 - разрез Е-Е на фиг.З; на фиг.10 - вид Ж на фиг.З; на фиг.11 - положение узла позиционной установки в момент надевания рулонов разных диаметров; на фиг. 12 - вид 3 на фиг.1 (механизм для отгибки и задачи переднего конца ленты рулонов); на фиг. 13 - схема размотки рулонов.

Установка для подачи полосы на размотку содержит накопитель 1 с наклонным

VI

ю ю о

(Л

желобом 2 и опорными стенками 3, узел позиционной установки рулонов, включающий два разматывающих барабана 4 и 5 с механизмами б и 7 разжима, установленных на подвижной плите, смонтированной на опоре станины 8, механизм для отгибания и задачи переднего конца рулона в тянущие ролики 9, а тйкже размещенное между накопителем 1 и узлом позиционной установки средство для передачи рулонов (фиг. 1,2).

Средство для передачи рулонов выполнено в виде двух стоек 10 и 11 станины, расположенной на одной из них поворотной рамы 12, толкателя 13, смонтированного на раме 12 с возможностью возвратно-поступательного перемещения, привода 14 перемещения толкателя, двух клиновых опор 15 и 16, шарнирно закрепленных: опора 16 на опоре узла позиционной установки, опора 15 - на второй стойке 11 станины, поворотного рычага 17, наклонных направляющих 18 и 19, силовых цилиндров 20 и 21 перемещения рамы 12 и рычага 17 й°двух установленных на станине 8 одна над другой пар нижних холостых 22 и верхних приводных 23 роликов.

Поворотная рама 12 в поперечном сечении имеет корытообразный профиль с открытым со стороны, противоположной накопителю 1, сквозным пазом. Такой профиль рамы образован двумя группами роликов 24 и 25 с осями, перпендикулярными осям рулонов, одна из которых (24) предназначена для удержания всего пакета рулонов, а другая(25) - для сбрасывания одного рулона на поворотный рычаг 17 при повороте рамы 12 и перемещении толкателя 13.

В торце рамы 12 жестко закреплена стенка 26, несущая направляющие 27, на которых перемещается толкатель 13 в направлении, перпендикулярном оси накопителя 1.

Поворотный рычаг 17 смонтирован с возможностью поочередного взаимодействия одного из концевых участков соответственно с упомянутыми клиновыми опорами 15 и 16 и размещения другого концевого участка с предусмотренной на нем приемной призмой г в сквозном пазу поворотной рамы 12. Взаимодействие каждого из концевых участков с клиновыми опорами осуществляется посредством промежуточных участков а и б, выполненных слроф- ильными поверхностями, повторяющими профиль упомянутых опор, и размещенных на противоположных концевым участкам сторонах рычага 17.

Опора узла позиционной установки выполнена в виде двух вертикальных направляющих 28, подвижная плита - в виде

каретки 29, размещенной на этих направляющих, а барабаны 4 и 5 установлены на каретке один над другим и каждый из них содержит размещенные внутри барабана

механизм разжима и привод его выдвижения (фиг.3,4).

Механизм разжима 6,7 выполнен в виде кулачков 30, взаимодействующих посредством роликов 31 с подпружиненными сегментами 32, расположенными в пазах б корпуса 33, и установленных на вращающемся валу 34, связанным с приводом выдвижения (фиг.8,9).

Привод выдвижения выполнен в виде

жестко насаженной на валу 34 рамки 35, размещенной в расточке промежуточной втулки 36 с двумя лунками в и связанной гайкой 37 с вращающимся от гидромотора 38 винтом 39 с опорной шайбой 40 и узлом

подшипников 41 на противоположных концах, храпового механизма, колеса которого 42 и 43 шириной, соответствующей расстоянию I между лунками В, установлены на конце промежуточной втулки 36 и поочередно взаимодействуют с собачкой 44, закрепленной на крышке 45 барабана, и поджатого пружиной 46 шарикового фиксатора 47, размещенного в прорези вращающейся на подшипниках 48 закрепительной втулки 49 и

входящего в одну из лунок В промежуточной втулки 36 (фиг.5-7). Для последующего возвращения механизма разжима в исходное положение предусмотрена пружина 50, закрепленная на корпусе 33 (фиг.Ю). Внутри винта 39 выполнены шлицы для передачи момента вращения с вала гидромотора 38 на вал 34 механизма разжима.

К направляющим 28 узла позиционной установки рулонов приварены кронштейны

51, в которых закреплена ось 52 с пружинами 53 и 54 разной жесткости и перемещающейся между ними втулки 55, связанной.-с установленным на каретке 29 гидроцилиндром 56 ее подъема и опускания (фиг.3,4).

Перемещение каретки 29 с установленными на ней барабанами 4 и 5 контролируется с помощью осветителя 57, закрепленного на каретке по вертикальной оси верхнего барабана 4 на расстоянии от

оси вала 34, равном радиусу отверстия рулона, и координатной линейки 58, жестко ус- тановленной на станине 8 напротив осветителя 57 (фиг.3,11).

Механизм для отгибания и задачи переднего конца рулона смонтирован на станине 8 и выполнен в виде двух параллельных равноплечих качающихся рычагов 58, закрепленных осями 59 и 60 соосно с приводными верхними роликами 23 средства для передачи рулонов, причем на их противоположных плечах шарнирно закреплены поперечины 61, на которых посредством осей 62 и пластинчатых пружин 63 установлены ножи 64 с холостыми роликами 65, и проводки в Виде закрепленных на одной из направляющих 28 опоры узла позиционной установки рулонов на уровне верхних приводных роликов 23 разделительной перегородки 66 и расположенных по разные стороны от нее роликов 67. Привод качания рычагов 58 выполнен в виде гидроцилиндра 68 (фиг. 12).

Ролики 23 вращаются от привода 69. Верхняя пара приводных роликов 23 установлена с размещением осей их вращения в плоскости, расположенной между продольными осями барабанов 4 и 5, а пара неприводных роликов 22 - с размещением осей в плоскости, расположенной ниже продольной оси нижнего барабана 5. Расстояние И между осями пар упомянутых роликов равно сумме расстояния 2 между осями-раз- матывающих барабанов 4 и 5 и зазора А между внутренней поверхностью отверстия рулона и наружной поверхностью механизмов разжима 6 и 7 в сжатом положении. Для контроля выборки указанных зазоров в разжатом состоянии сегментов 32 предусмотрены датчики 70-и 71, установленные на кронштейнах 51 (фиг.3,11,13).

Установка работает следующим образом.

Несколько пакетов рулонов одновременно загружаются в наклонный желоб 2 накопителя 1, по которому они самопроизвольно скатываются на поворотную раму 12. Гидроцилиндром 20 рама поворачивается вокруг оси, а перемещением толкателя 13 от гидроцилиндра 14 обеспечивается поочередное скатывание рулона на приемную пр изму г поворотного рычага 17, при этом шток гидроцилиндра 21 занимает среднее положение,

Передача рулона 72 на верхние ролики 23 осуществляется поворотом рычага 17 вокруг клиновой опоры 16 при выдвижении штока гидроцилиндра 21 до крайнего верхнего положения (фиг.2, фиг.13а).

Включается привод 56 подъема и опускания каретки 29 и она из крайнего верхнего исходного положения начинает опускаться до тех пор, пока луч осветителя 57 не просветит отверстие рулона и не попадает на координатную линейку 58, причем ось рулона совпадает с осью разматывающего барабана (фиг.11, фиг. 136).

Затем осуществляются ввод внутрь рулона механизма разжима 6 верхнего барабана 4 и его поджим к внутренней поверхности отверстия (фиг. 136, фиг.6). Для этого включается гидромотор 38, Винт 39

начнет вращаться, рамка 35 черээ гайку 37 будет перемещаться вдоль расточки промежуточной втулки 36, причем вращению рамки 35 совместно с втулкой 36 будет 5 препятствовать храповое колесо 42, взаимодействующее с собачкой 44. Вследствие этого перемещения сжатые сегменты 32 выдвигаются на ход S, который равен сумме перемещения Si рамки 35 и перемещения I.

0 втулки 36 при утыкании рамки 35 в торец ее расточки на величину, равную ширине храпового колеса, для фиксирования втулки 36 шариковым фиксатором 47 при его вхождении вторую лунку в, т.е. , что соот5 ветствует расстоянию между торцем гайки 37 в ее исходном положении и торцем опорной шайбы 40 винта 39.

Одновременно с фиксацией происходит переключение храповых колес, собачка 44

0 начнет взаимодействовать с храповым колесом 43, которое не противодействует вращению рамки 35 совместно с винтом 39, валом 34 и промежуточной втулкой 36, причем поворот винта 39 относительно гайки 37 пре5 дупреждает опорная шайба 40 (фиг.5,8). А гидроцилиндром 56 каретка 29 смещается вниз до остановки по датчику 71 для предварительного поджима механизма разжима 6 к рулону 72. .При дальнейшем вращении

0 вала 34 осуществляется зажим изнутри неподвижного рулона. Эксцентричные кулачки 30, воздействуя на ролики 31, отводят их в сторону от оси вала, а вместе с ними отво- дятся сегменты 32, выбирая ход своих пру5 жин (фиг.9, фиг.12г).

Включается привод 60 вращения верхних роликов 23 и осуществляется поджим рулона к роликам 23, когда каретка 29 вместе с рулоном при разжиме перемещается

0 вверх, выбирая ход пружины 53, жесткость . которой определяется из условия обеспечения дополнительного усилия, необходимого для поджима рулона к верхним роликам 23. Контроль выборки зазора в разжатом состо5 янии сегментов между внутренней поверхностью отверстия рулона и наружной поверхностью механизма разжима обеспечивается датчиком 70 (фиг.4).

Затем происходитотгибка, задача пере0 днего конца и размотка верхнего рулона (фиг.12д). Для этого гидроцилиндром 68 рычаги 58 поворачиваются вокруг осей 59 и 60, верхняя поперечина 61, несущая нож 64, перемещаясь перпендикулярно оси бараба5 на 5, подходит к рулону. При вращении рулона ножом 64 производится отгибка конца, при этом холостые ролики 65, опирающиеся на-наружную поверхность рулона, ориентируют нож для опхимальнойзадачи переднего конца полосы в тянущие ролики 9

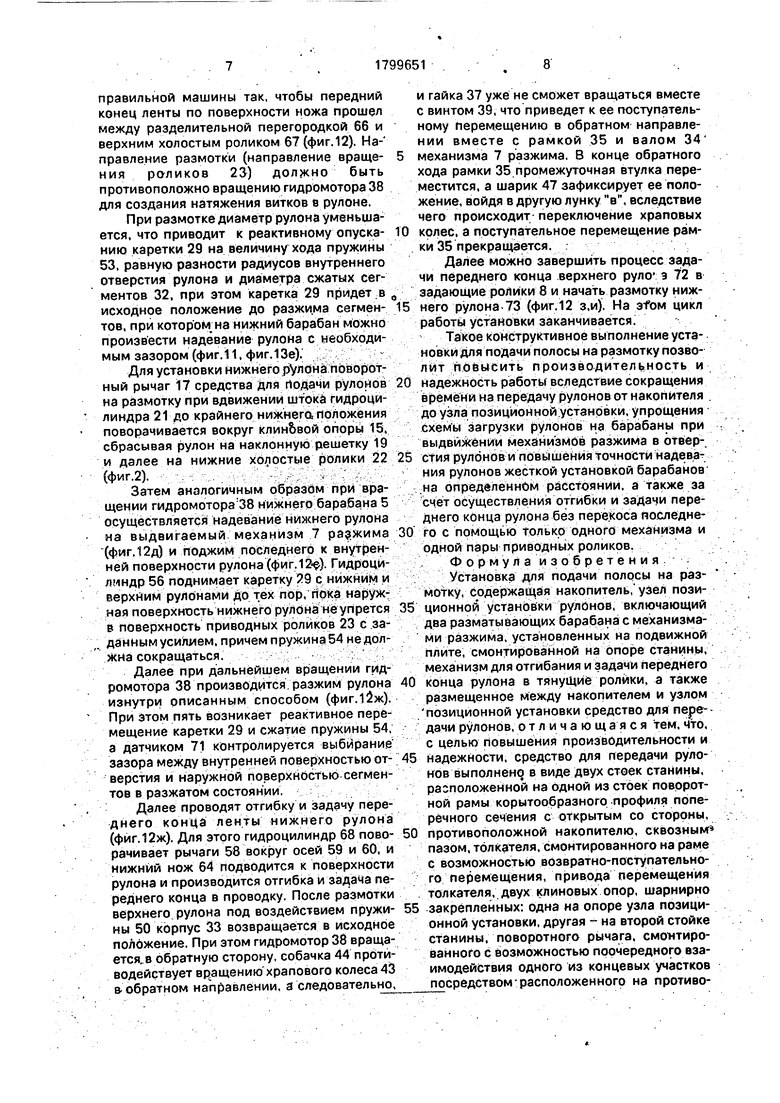

правильной машины так, чтобы передний конец ленты по поверхности ножа прошел между разделительной перегородкой 66 и верхним холостым роликом 67 (фиг. 12). На- правление размотки (направление враще- ния роликов 23) должно быть противоположно вращению гидромотора 38 для создания натяжения витков в рулоне.

При размотке диаметр рулона уменьшается, что приводит к реактивному опуска- нию каретки 29 на величину хода пружины 53, равную разности радиусов внутреннего отверстия рулона и диаметра сжатых сегментов 32, при этом каретка 29 придет ;в исходное положение до разжима сегмен- тов, при котором на нижний барабан можно произвести надевание рулона с необходимым зазором (фиг.11, фиг.13е).

Для установки нижнего рУлбна/поворЬт- ный рычаг 17 средства для подачи рулонов на размотку при вдвижении штока гидроцилиндра 21 до крайнего нижнега положения поворачивается вокруг клиновой опоры 15, сбрасывая рулон на наклонную решетку 19 и далее на нижние холостые ролики 22

(Фиг.2). -.,- „..,у-ч:;: ;г-::: :-1 Ш:---

Затем аналогичным образом при вращении гидромотора:38 нижнего бараба.на 5 осуществляется надевание нижнего рулона на выдвигаемый механизм 7 разжима (фиг.12д) и поджим последнего к внутренней поверхности рулона (фиг. 12е). Гидроцй- лмндр 56 поднимает каретку 29 с нижним и верхним рулонами До тех пор, ribka наружу ная поверхность нижнего рулона не упрется в поверхность приводных роликов 23 с .заданным усилием, причем пружина54 не должна сокращаться.: ; ; i

Далее при дальнейшем вращении гидромотора 38 производится, разжим рулона изнутри описанным способом (фиг.12ж). При Зтом пять возникает реактивное перемещение каретки 29 и сжатие пружины 54, а датчиком 71 контролируется выбйрание зазора между внутренней поверхностью от- верстия и наружной поверхностью сегментов в разжатом состоянии.

Далее проводят отгибку и задачу переднего конца ленты нижнего рулона (фиг.12ж). Для этого гидроцилиндр 68 пово- рачивает рычаги 58 вокруг осей 59 и 60, и нижний нож 64 подводится к поверхности рулона и производится отгибка и задача переднего конца в проводку. После размотки верхнего рулона под воздействием пружи- ны 50 корпус 33 возвращается в исходное положение. При этом гидромотор 38 враща- ется,.в обратную сторону, собачка 44 противодействует вр.ащению храпового колеса 43 в-обратном направлении, а следовательно.

и гайка 37 уже не сможет вращаться вместе с винтом 39, что приведет к ее поступательному перемещению в обратном направлении вместе с рамкой 35 и валом 34 механизма 7 разжима. В конце обратного хода рамки 35 промежуточная втулка переместится, а шарик 47 зафиксирует ее положение, войдя в другую лунку в, вследствие чего происходит- переключение храповых колес, а поступательное перемещение рамки 35 прекращается. ,

Далее можно завершить процесс задачи переднего конца .верхнего руло1 э 72 в задающие ролики 8 и начать размотку нижнего рулона 73 (фиг. 12 з,и). На этЪм цикл работы установки заканчивается.

Такое Конструктивное выполнение уста- новки для подачи полосы на размотку позволит повысить производительность и надежность работы вследствие сокращения времени на передачу рулонов от накопителя до узла позиционной установки, упрощения схем ы загрузки рулонов на барабаны при выдвижении механизмов разжима в отверстия рулонов и повышения точности надеваг ния рулонов жесткой установкой барабанов на определённом расстояний, а также за счет осуществления отгйбки и задачи переднего конца рулона без переноса последнего с помощью только одного механизма и одной пары приводных роликов.

Формул а изобретения:

Установка для подачи полосы на размотку, содержащая накопитель, узел позиционной установки рулонов, включающий два разматывающих барабана с механизмами разжима, установленных на подвижной плите, смонтированной на опоре станины, механизм для отгибания и задачи переднего конца рулона в тянущие ролики, а также размещенное между накопителем и узлом позиционной установки средство для пере-- дачи рулонов, от л и ч а ю щ а я с я Тем, что, с целью повышения производительности и надежности, средство для передачи рулонов выполнено в виде двух стоек станины, расположенной на одной из стоек поворотной рамы корытообразного профиля поперечного сечения с открытым со стороны, Противоположной накопителю, сквозным пазом, толкателя, смонтированного на раме с возможностью возвратно-поступательного перемещения, привода перемещения толкателя, двух клиновых опор, шарнирно закрепленных: одна на опоре узла позиционной установки, другая - на второй стойке станины, поворотного рычага, смонтированного С возможностью поочередного взаимодействия одного из концевых участков посредством-расположенного на противоположной этому участку стороне рычага промежуточного участка соответственно с упомянутыми клиновыми опорами и размещения другого концевого участка в сквозном пазу поворотной рамы, а также наклонных направляющих, силовых цилиндров перемещения поворотных рамы и рычага и двух установленных на станине одна над другой пар нижних холостых и верхних приводных роликов, опора узла позиционной установки выполнена в виде двух вертикальных направляющих, подвижная плита - в виде каретки, размещенной на этих направляющих, барабаны установлены на каретке один«над другим и снабжены

приводами выдвижения механизмов разжима, механизм для отгибания и-задачи переднего конца рулона смонтирован нэ станине и выполнен в виде приводчого рычажного параллелограмма, на концах параллельных рычагов которого закреплены подпружиненные ножи, и проводки, размещенной между ножами на уровне верхней пары приводных роликов, причем последние установлены с размещением осей их поворота в плоскости, расположенной между продольными осями барабанов, а пара неприводных роликов - с размещением осей в плоскости, расположенной ниже продольной оси нижнего барабана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для размотки рулонов полосы | 1991 |

|

SU1785461A3 |

| УСТАНОВКА ДЛЯ СНЯТИЯ РУЛОНОВ С НАКОПИТЕЛЯ И УСТАНОВКИ ИХ НА РАЗМАТЫВАТЕЛЬ | 2011 |

|

RU2476284C1 |

| Устройство для отгибки и задачи переднего конца полосы | 1983 |

|

SU1159675A2 |

| Установка для подготовки и размотки рулонов ленты | 1989 |

|

SU1710163A1 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ ИЛИ НАМОТКИ РУЛОНОВ МЕТАЛЛОИЗДЕЛИЙ | 2001 |

|

RU2228229C2 |

| Устройство для отгибки и задачи переднего конца полосы | 1977 |

|

SU759173A1 |

| Устройство для отгибки конца полосы в рулоне | 1970 |

|

SU352508A1 |

| ЛИНИЯ АВТОМАТИЧЕСКАЯ ПРОДОЛЬНО-ПОПЕРЕЧНОЙ РЕЗКИ РУЛОННОЙ СТАЛЬНОЙ ПЛОСКОЙ ЛЕНТЫ НА МЕРНЫЕ ПОЛОСЫ | 2022 |

|

RU2810218C2 |

| Размоточное плавающее устройство | 1990 |

|

SU1784330A1 |

| Устройство для размотки рулонов полосы | 1990 |

|

SU1759498A1 |

Использование: в линиях трубоэлект- росварочных агрегатов, в устройствах для подачи и разматывания полосы. Сущность изобретения: установка для подачи полосы на размотку содержит накопитель с наклонным желобом, узел позиционной установки, включающий два разматывающих барабана и механизмы разжима с приводами их выдвижения, установленными один над другим на подвижной каретке, размещенной в вертикальных направляющих, механизм для отгибания и задачи переднего конца рулона в тянущие ролики, а также размещенное между накопителем и узлом пози-- ционной установки средство для передачи рулонов. Благодаря конструктивному выполнению узлов установки сокращается время на передачу рулонов от накопителя до узла позиционной установки, упрощается схема загрузки рулонов на барабаны при выдвижении механизмов разжимов в отверстия рулонов и повышается точность надевания рулонов вследствие жесткой установки барабанов на определенном расстоянии, а также обеспечивается отгибка и задача переднего конца рулона без перекоса последнего с помощью только одного механизма и одной пары приводных роликов. 13 ил. ел с

Фи г. 2

.- - Н лнф ..... --; ::; :. :: .- : ; .

Ol Jrtf

I9966il

| Установка для полосы, чертеж 1291410СБ, ВНИИПКТИ, 1985. |

Авторы

Даты

1993-03-07—Публикация

1990-07-25—Подача