сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ (ВАРИАНТЫ), РЕМОНТНОЕ УСТРОЙСТВО И СИСТЕМА ДЛЯ ИСПРАВЛЕНИЯ КОЛЬЦЕВОГО СВАРНОГО СОЕДИНЕНИЯ И ТРУБОУКЛАДОЧНОЕ СУДНО | 2010 |

|

RU2568856C2 |

| Способ вырезки технологического отверстия в трубопроводе с газовой смесью | 2023 |

|

RU2816235C1 |

| Способ линейной газовой резки | 1979 |

|

SU833387A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ кислородной резки стальных заготовок | 1990 |

|

SU1731499A1 |

| Способ резки заготовок | 1980 |

|

SU961888A1 |

| Газокислородный резак внешнего смешения газов для резки металлов больших толщин | 1978 |

|

SU748088A1 |

| Способ кислородной резки | 1978 |

|

SU697270A1 |

| Газовый резак с внешним смешением газов | 1989 |

|

SU1728586A1 |

| РЕЗАК ДЛЯ ГАЗОКИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛОВ (ВАРИАНТЫ) | 2001 |

|

RU2196667C1 |

Использование: ремонтная сварка толстостенных конструкций. Сущность изобретения: сначала осуществляют газовую вырезку дефектного металла, оставляя при этом конец трещины, равный по глубине толщине металла, удаляемого за один проход. Затем деталь охлаждают до температуры окружающей среды, после чего возобновляют резку, причем разогрев металла перед резкой осуществляют таким образом, чтобы металл участка, прилегающего к трещине, оставался холодным. Затем конец трещины удаляют за один проход, направляя режущую струю перпендикулярно плоскости трещины. 2 ил.

Изобретение относится к сварке, в частности к ремонтно-восстановительной сварке конструкций большой толщины.

Известны, например, технические решения, при которых трещину удаляют с помощью станочного оборудования или шлифовальных машинок. И в том, и в другом случае при удалении металла существует реальная опасность продвижения трещины вглубь металла из-за перераспреде/генйя напряжений. Кроме того, недостатком является также и то. что в ряде случаев доступ к месту разрушения с указанным оборудованием может быть затруднен, а то и невозможен.

Попытки удалить трещину с помощью газовой резки обычно оканчиваются неудачей: под воздействием тепла, выделяемого газокислородным пламенем, трещина раскрывается и распространяется дальше.

Известен способ удаления трещины на- иболее близкий по своей технической сущности предлагаемомуспособу. Он включает засверловку видимых концов трещины с целью предупреждения ее распространения, удаление части дефектного металла кислородно-ацетиленовым пламенем и вырубку конца трещины.

Недостатки данного технического решения:

трудоемкость процесса засверловки;

в случае, когда трещина уходит вглубь металла, ограничить ее конец не представляется возможным;

в результате перераспределения напряжений при вырубке трещина может распространяться дальше.

Целью предлагаемого технического решения является снижение трудоемкости процесса и повышение качества удаления трещит в массивных стальных деталях.

Это достигается тем, что в известном способе удаления трещины, включающем вырезку дефектного металла при помощи

VI со

.N 4 GO ГО

газокислородного пламени, новым является то, что вырезку металла газокислородным пламенем осуществляют до тех пор, пока глубина трещины не будет иметь глубину, равную толщине слоя металла, удаляемого за один проход, после чего место резки охлаждают до температуры окружающего воз- духа.Новым является также то, что перед возобновлением резки разогрев металла оЪущёствйяюттс тШйм расчетом, чтобы ме- т&лл в окрестности трещины оставался холодным.

Еще одним новым признаком является то, что удаление конца трещины осуществляют за один проход, причем газовую струю направляют перпендикулярно плоскости трещины.

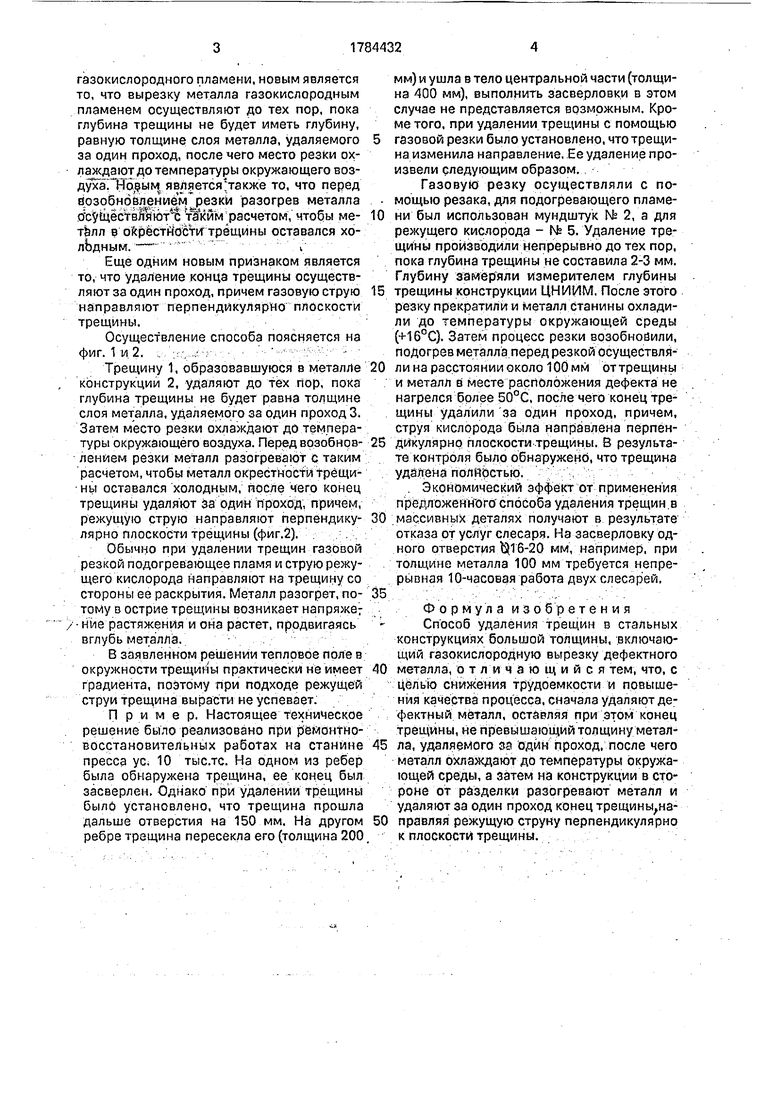

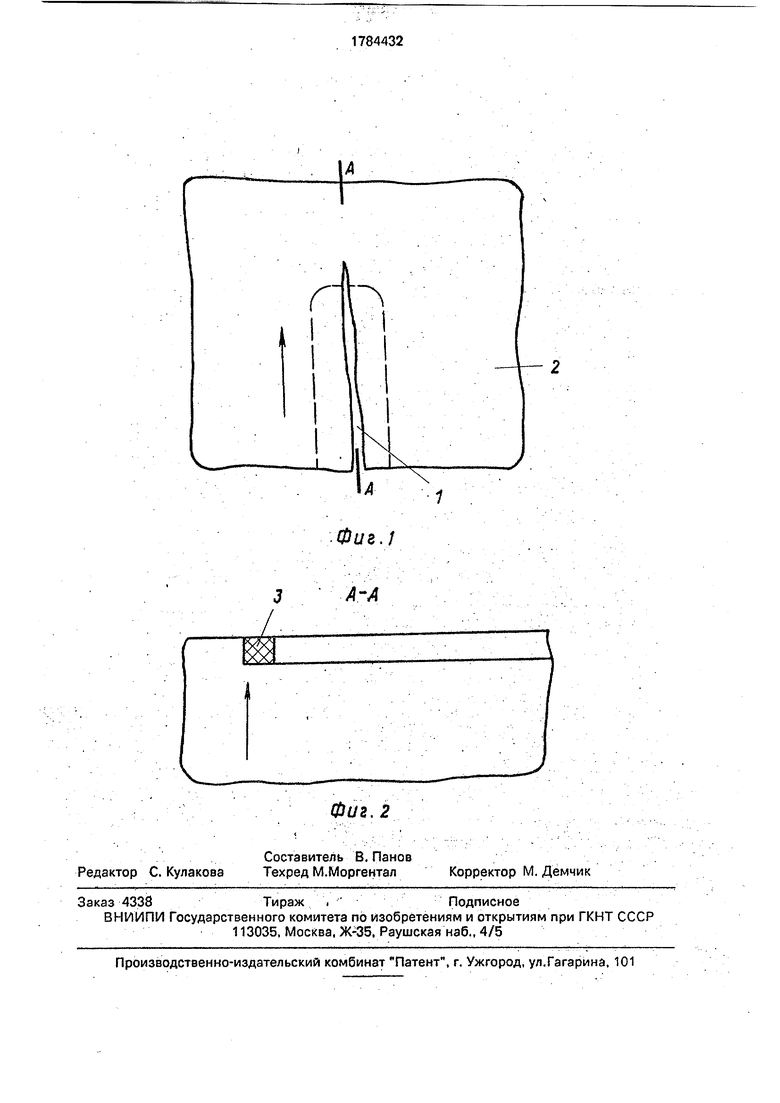

Осуществление способа поясняется на фиг. 1 и 2.

Трещину 1, образовавшуюся в металле конструкции 2, удаляют до тех пор, пока глубина трещины не будет равна толщине слоя металла, удаляемого за один проход 3. Затем место резки охлаждают до температуры окружающего воздуха. Перед возобновлением резки металл разогревают с таким расчетом, чтобы металл окрестности трещины оставался холодным, после чего конец трещины удаляют за один проход, причем, режущую струю направляют перпендикулярно плоскости трещины (фиг.2).

Обычно при удалении трещин газовой резкой подогревающее пламя и струю режущего кислорода направляют на трещину со стороны ее раскрытия. Металл разогрет, потому в острие трещины возникает напряже; ние растяжения и она растет, продвигаясь вглубь металла.

В заявленном решении тепловое поле в окружности трещины практически не имеет градиента, поэтому при подходе режущей струи трещина вырасти не успевает.

Пример. Настоящее техническое решение было реализовано при ремонтно- восстановительных работах на станине пресса ус. 10 тыс.тс. На одном из ребер была обнаружена трещина, ее конец был засверлен. Однако при удалении трещины были установлено, что трещина прошла дальше отверстия на 150 мм. На другом ребре трещина пересекла его (толщина 200

мм) и ушла в тело центральной части (толщина 400 мм), выполнить засверловки в этом случае не представляется возможным. Кроме того, при удалении трещины с помощью

газовой резки было установлено, что трещина изменила направление, Ее удаление произвели следующим образом.

Газовую резку осуществляли с по- - мощью резака, для подогревающего пламени был использован мундштук № 2, а для режущего кисчорода - № 5. Удаление трещины производили непрерывно до тех пор, пока глубина трещины не составила 2-3 мм. Глубину замеряли измерителем глубины

трещины конструкции ЦНИИМ. После этого резку прекратили и металл станины охладили до температуры окружающей среды (-Иб°С). Затем процесс резки возобновили, подогрев металла перед резкой осуществляли на расстоянии около 100мм от трещины и металл в месте расположения дефекта не нагрелся более 50°С, после чего конец трещины удалили за один проход, причем, струя кислорода была направлена перпендикулярно плоскости трещины. S результате контроля было обнаружено, что трещина удалена полностью.

Экономический эффект от применения предложенного способа удаления трещин в

массивных деталях получают в результате отказа от услуг слесаря. На засверловку одного отверстия в(16-20 мм, например, при толщине металла 100 мм требуется непрерывная 10-часовая работа двух слесарей,

Формула изобретения Способ удаления трещин в стальных конструкциях большой толщины, включающий газокислородную вырезку дефектного

металла, отличающийся тем, что, с целью снижения трудоемкости и повышения качества процесса, сначала удаляют дефектный металл, оставляя при этом конец трещины, не превышающий толщину металла, удаляемого за один проход, после чего металл охлаждают до температуры окружающей среды, а затем на конструкции в стороне от разделки разогревают металл и удаляют за один проход конец трещинь направляя режущую струну перпендикулярно к плоскости трещины.

пп

Фиг.1

| Батманов В.А | |||

| Сварка в ремонте оборудования | |||

| Способ удаления трещины в ремонте архитрава | |||

| М.: Машгиз, 1951, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1992-12-30—Публикация

1990-11-16—Подача