сл С

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИТИНГ ОБЖИМНОЙ, СПОСОБ ЕГО МОНТАЖА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2024 |

|

RU2831560C1 |

| Патрон для закрепления колец подшипников | 1981 |

|

SU1024174A1 |

| Способ обработки резанием циклоидальных поверхностей | 1985 |

|

SU1337202A1 |

| ШАРНИРНОЕ УСТРОЙСТВО | 2002 |

|

RU2235228C2 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603379C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614709C1 |

| Штамп для соединения трубных деталей | 1985 |

|

SU1296268A1 |

| РАБОЧЕЕ КОЛЕСО ПЕРВОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603382C1 |

| Способ регулировки топливоподачи топливного насоса высокого давления двигателя внутреннего сгорания и привод для его осуществления | 1987 |

|

SU1539367A1 |

| ЭКСЦЕНТРИКОВО-ЦИКЛОИДАЛЬНОЕ ЗАЦЕПЛЕНИЕ ЗУБЧАТЫХ ПРОФИЛЕЙ С КРИВОЛИНЕЙНЫМИ ЗУБЬЯМИ | 2010 |

|

RU2416748C1 |

Использование: в области машиностроения для неразъемного шарнирного соединения деталей, преимущественно полусферического поршня с подпятником. Сущность изобретения: устройство содержит корпус с равномерно расположенными в нем по окружности подвижными элементами для обжима подпятника и привод для воздействия элементов. Подвижные элементы выполнены в виде профилированных кулачков с подпружиненными направляющими стержнями, установленными с возможностью возвратно-поступательного движения, причем профиль кулачка выполнен в виде кривой, представляющей собой укороченную циклоиду с отношением радиусов кривизны, определяемым соотношения 0,01 riR, 0,02, где г - радиус минимальной кривизны; R - радиус максимальной кривизны. 2 ил.

Изобретение относится к области машиностроения, в частности к сборке неразь- емных соединений, и может быть использовано в насосо- и моторостроении при сборке неразъемных соединений.

Известно устройство для неразъемного соединения деталей, преимущественно полусферического поршня с подпятником, содержащее корпус с равномерно расположенными Б нем по окружности по-, движными приводными элементами в виде установленных на осях, закрепленных в корпусе, поворотных профильных кулачков. Привод элементов выполнен в виде размещенной в корпусе устройства приводной гайки с внутренней комической поверхности, воздействующей через тела качения на кулачки, выполненные в виде шариков.

Недостатком данного устройства является то, что кулачки воздействуют на поверхность подпятника с силой, направленной не перпендикулярно поверхности подпятника, а под углом, образованным нормалью к конической поверхности гайки. Это приводит к деформированию торцевой поверхности, к возрастанию внутренних напряжений в металле и к возникновению микротрещин. Чтобы восстановить плоскостность торцевой поверхности подпятника применяется дополнительная обработка и доводка поверхности.

Наиболее близким к изобретению по характеру воздействия на соединяемые поверхности является устройство, содержащее неподвижно установленную плиту со смонтированной на ней опорой для соединения деталей, подвижной относительно плиты втулкой с внутренней конической поверхностью, обжимные матрицы с профилированной боковой поверхностью,

4 00

-N 4

Ьь

равномерно расположенные по окружности, и механизм регулирования положения соединяемых деталей.

Однако при таком соединении остается возможность ослабления прочности металла за счет возникновения микротрещин.

Цель изобретения - повышение надежности и долговечности соединяемых деталей.

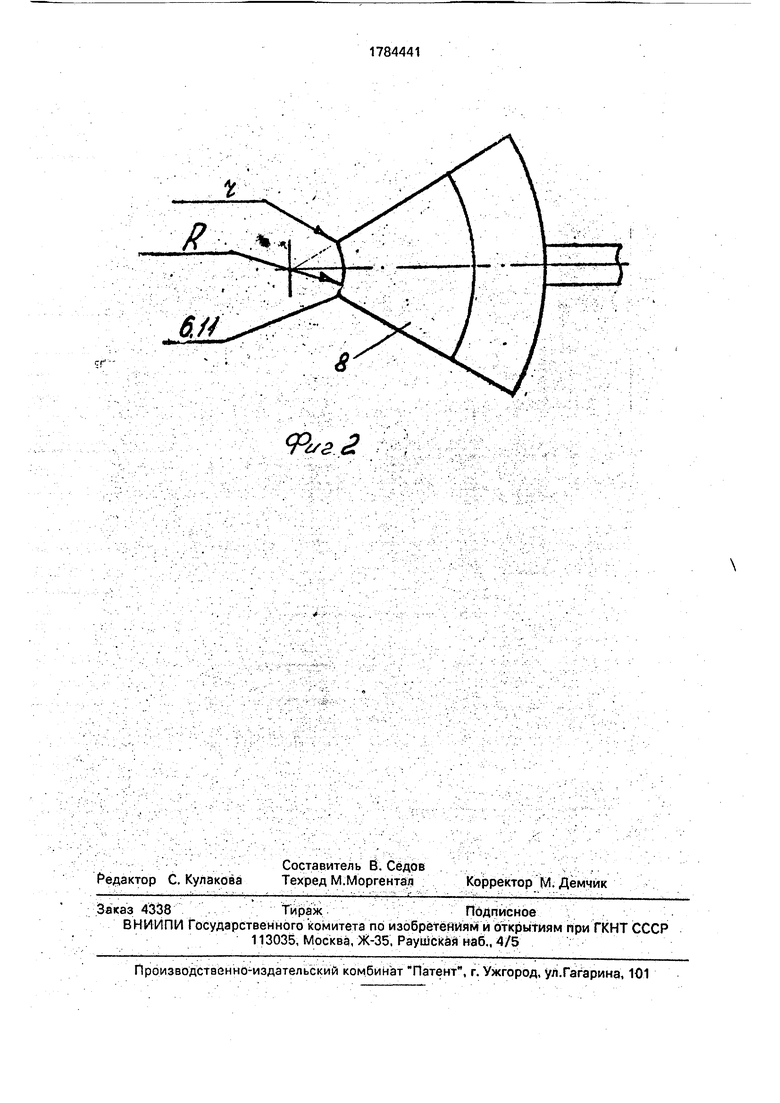

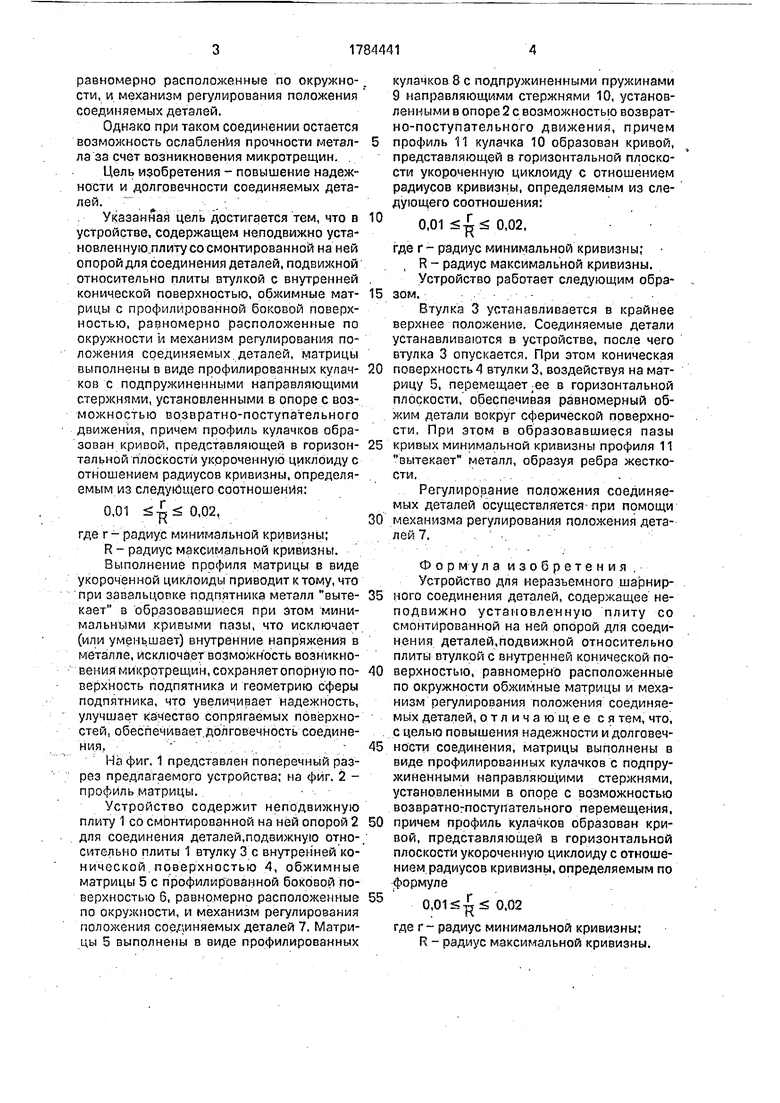

Указанная цель достигается тем, что в устройстве, содержащем неподвижно установленную плиту со смонтированной на ней опорой для соединения деталей, подвижной относительно плигы втулкой с внутренней конической поверхностью, обжимные матрицы с профилированной боковой поверхностью, равномерно расположенные по окружности и механизм регулирования положения соединяемых деталей, матрицы выполнены в виде профилированных кулачков с подпружиненными направляющими стержнями, установленными в опоре с возможностью возвратно-поступательного движения, причем профиль кулачков образован кривой, представляющей в горизонтальной плоскости укороченную циклоиду с отношением радиусов кривизны, определяемым из следующего соотношения:

0,01 ;-Ј 0,02,

где г- радиус минимальной кривизны;

R - радиус максимальной кривизны.

Выполнение профиля матрицы в виде укороченной циклоиды приводит к тому, что при завальцопке подпятника металл вытекает в образовавшиеся при этом минимальными кривыми пазы, что исключает (или уменьшает) внутренние напряжения в металле, исключает возможность возникновения микротрещин, сохраняет опорную поверхность подпятника и геометрию сферы подпятника, что увеличивает надежность, улучшает качество сопрягаемых поверхностей, обеспечивает долговечность соединения.

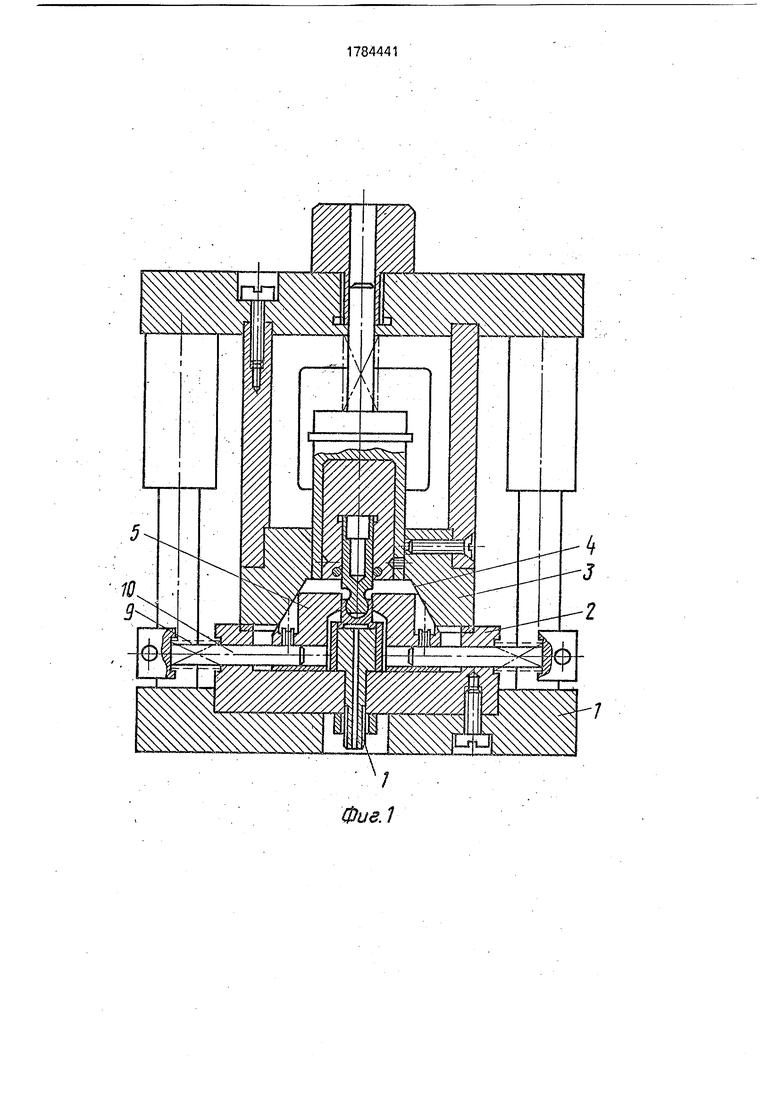

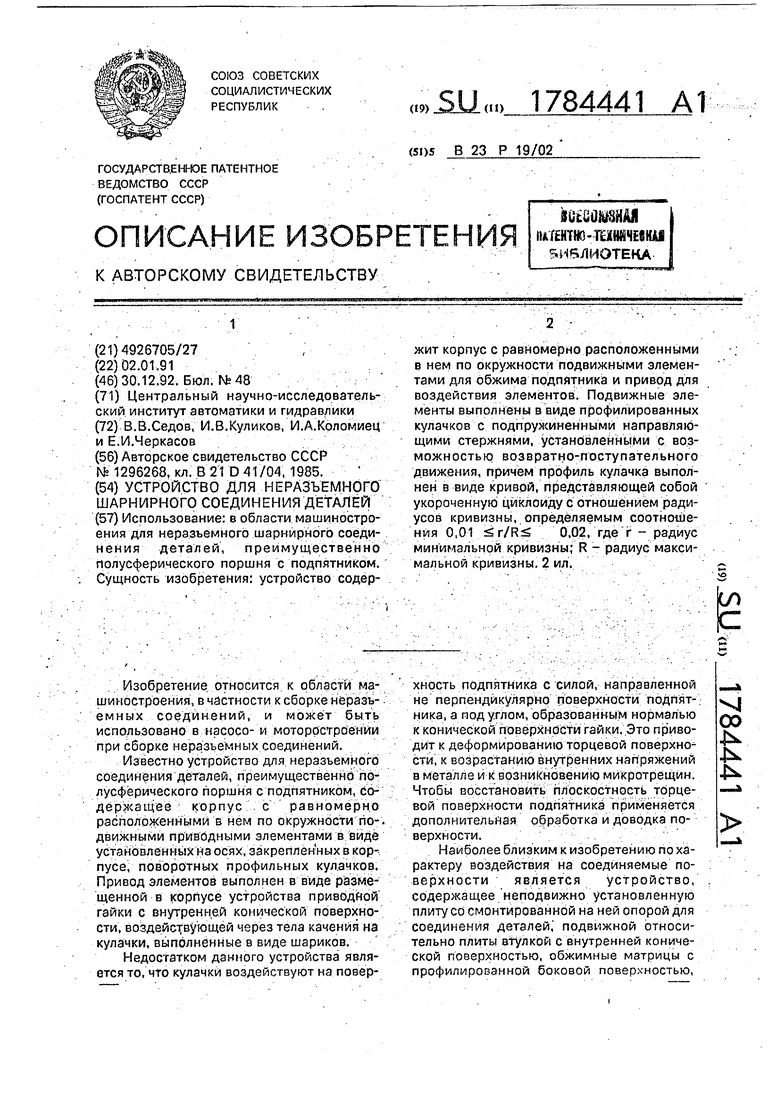

На фиг. 1 представлен поперечный разрез предлагаемого устройства; на фиг. 2 - профиль матрицы.

Устройство содержит неподвижную плиту 1 со смонтированной на ней опорой 2 для соединения деталей,подвижную относительно плиты 1 втулку 3 с внутренней конической поверхностью 4, обжимные матрицы 5 с профилированной боковой поверхностью б, равномерно расположенные по окружности, и механизм регулирования положения соединяемых деталей 7. Матрицы 5 выполнены в виде профилированных

кулачков 8 с подпружиненными пружинами 9 направляющими стержнями 10, установленными в опоре 2 с возможностью возврат- но-поступательиого движения, причем профиль 11 кулачка 10 образован кривой, представляющей в горизонтальной плоскости укороченную циклоиду с отношением радиусов кривизны, определяемым из следующего соотношения:

0,01 5 0,02,

где г - радиус минимальной кривизны; R - радиус максимальной кривизны. Устройство работает следующим образом.

Втулка 3 устанавливается в крайнее верхнее положение. Соединяемые детали устанавливаются в устройстве, после чего втулка 3 опускается, При этом коническая

поверхность4 втулки 3, воздействуя на матрицу 5, перемещает (ее в горизонтальной плоскости, обеспечивая равномерный обжим детали вокруг сферической поверхности, При этом в образовавшиеся пазы

кривых минимальной кривизны профиля 11 вытекает металл, образуя ребра жесткости.

Регулирование положения соединяемых деталей осуществляется при помощи

механизма регулирования положения деталей 7.

Формула изобретения Устройство для неразъемного шарнирного соединения деталей, содержащее неподвижно установленную плиту со смонтированной на ней опорой для соединения деталей,подвижной относительно плиты втулкой с внутренней конической поверхностыо, равномерно расположенные по окружности обжимные матрицы и механизм регулирования положения соединяемых деталей, отличающее ся тем, что, с целью повышения надежности и долговечности соединения, матрицы выполнены в виде профилированных кулачков с подпружиненными направляющими стержнями, установленными в опоре с возможностью возвратно-поступательного перемещения,

причем профиль кулачков образован кривой, представляющей в горизонтальной плоскости укороченную циклоиду с отношением радиусов кривизны, определяемым по формуле

55

0,01 и - , 0,02

где г- радиус минимальной кривизны; R - радиус максимальной кривизны.

с .2

| Штамп для соединения трубных деталей | 1985 |

|

SU1296268A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-30—Публикация

1991-01-02—Подача