Изобретение относится к машиностроению и может быть использовано при механической обработк1, кулачков звездочек кулачковых дифференциалов транспортных средств и других деталей внецентрового зацепления.

Целью изобретения является расширение технологических возможностей способа и улучшение условий резания путем обеспечения обработки сопутствующих циклоидальных поверхностей и эквидистант к ним при расположении инструмента по нормали к обработанной поверхности.

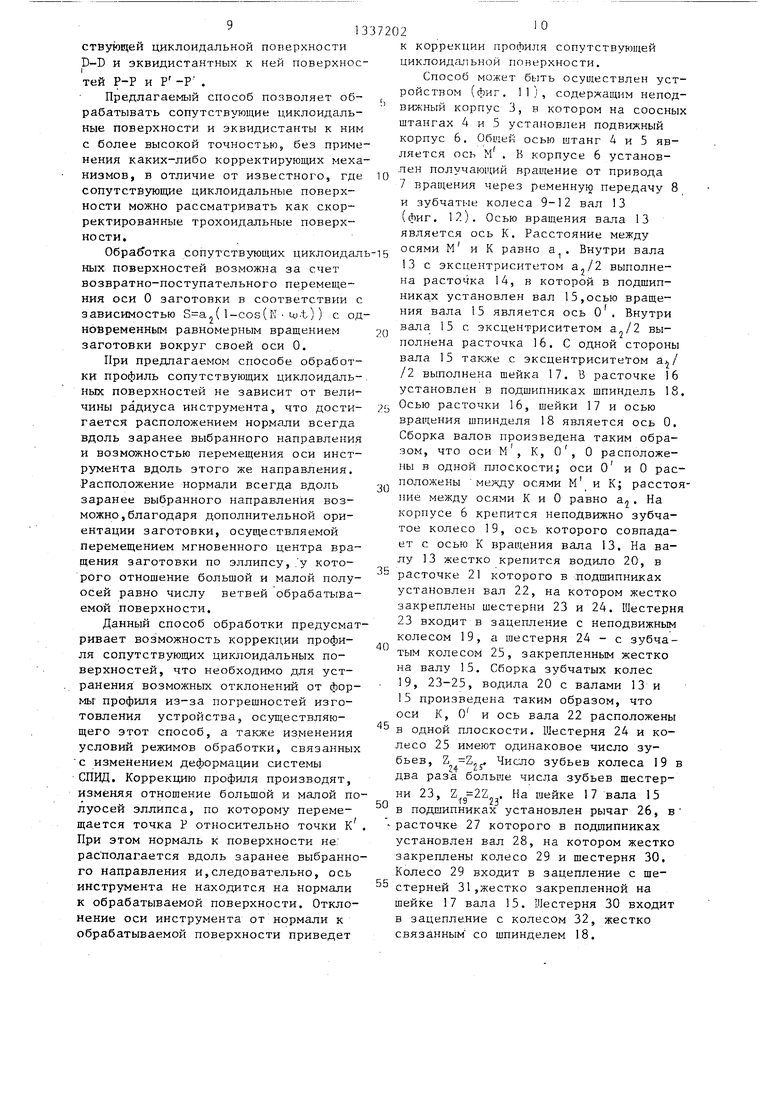

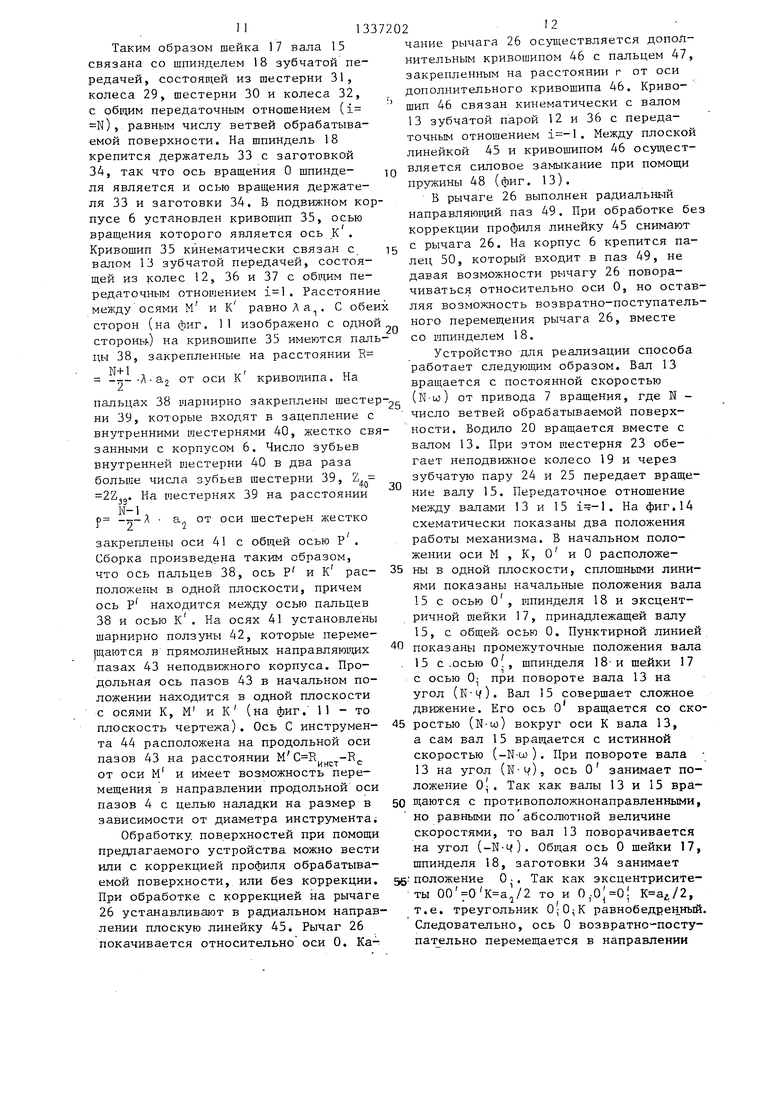

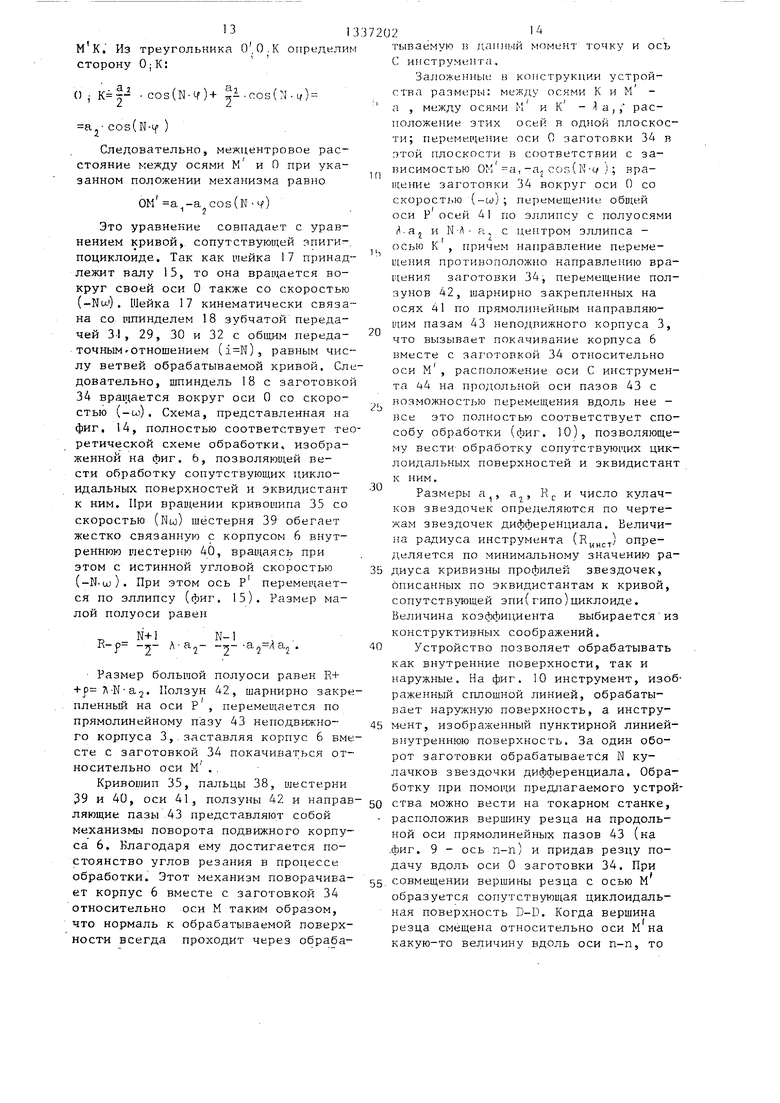

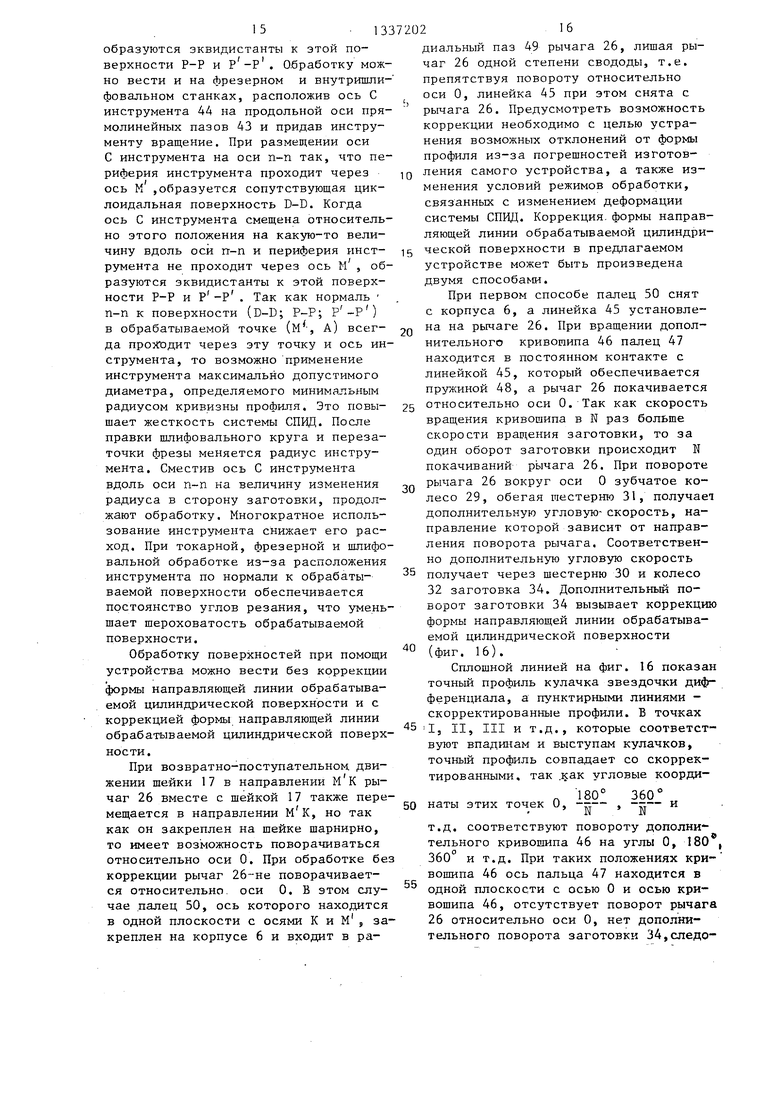

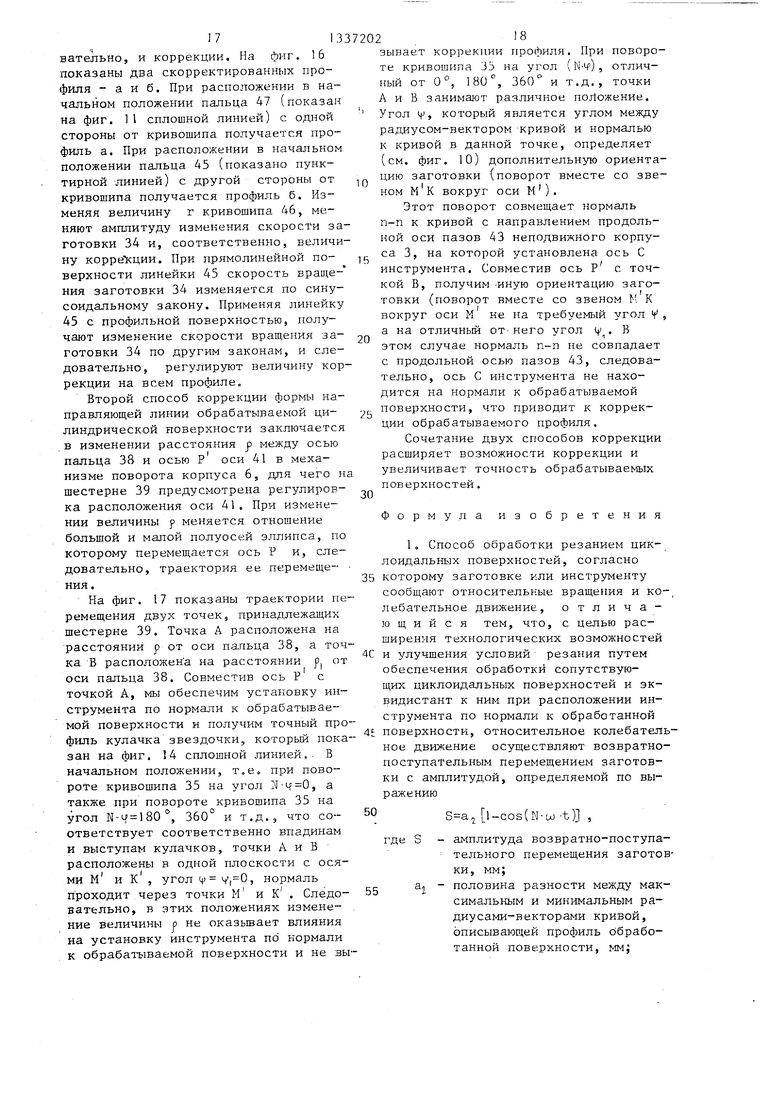

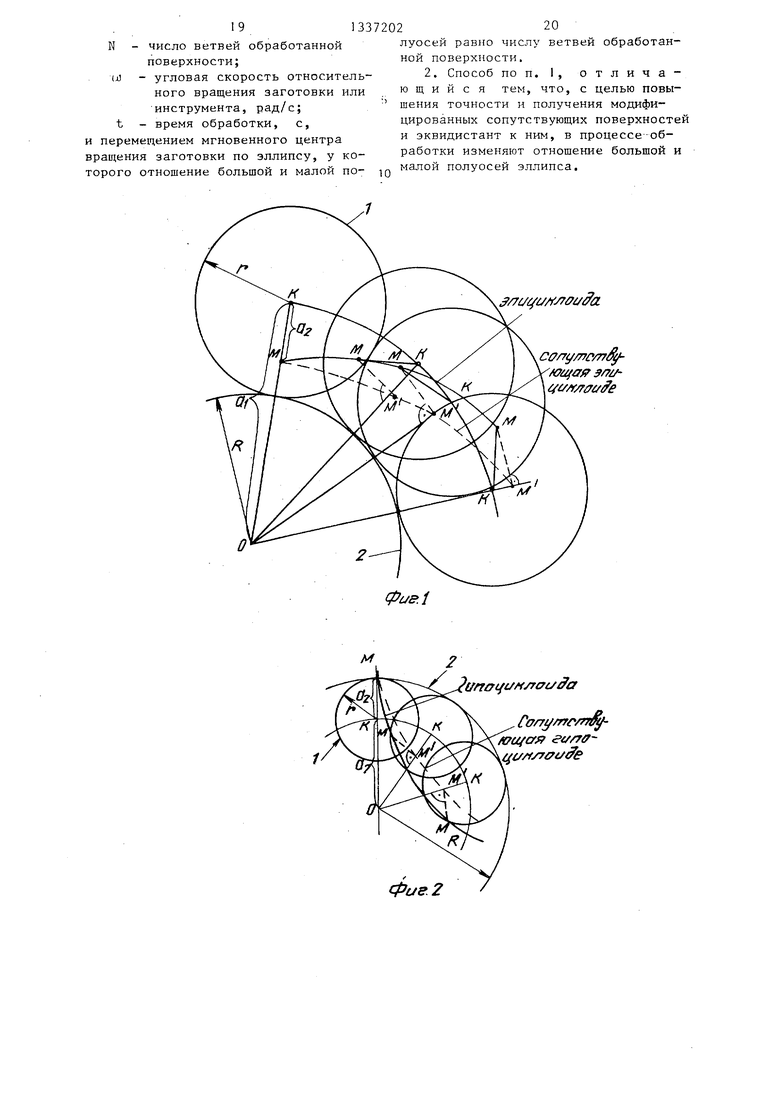

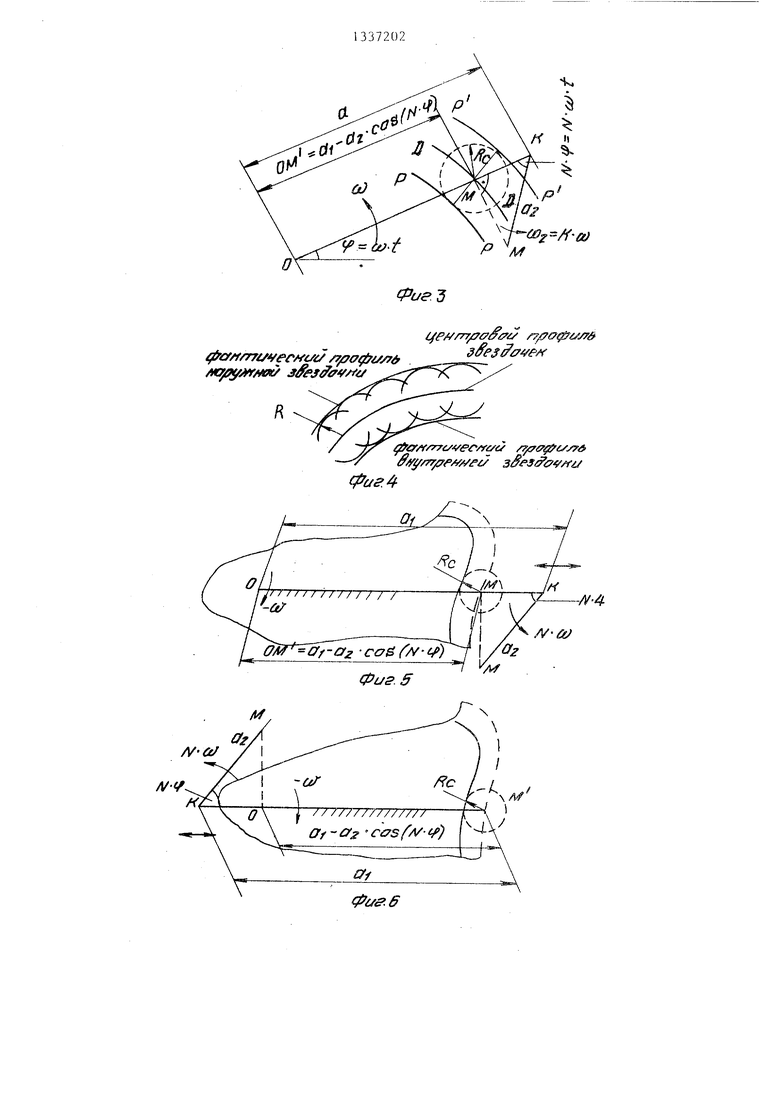

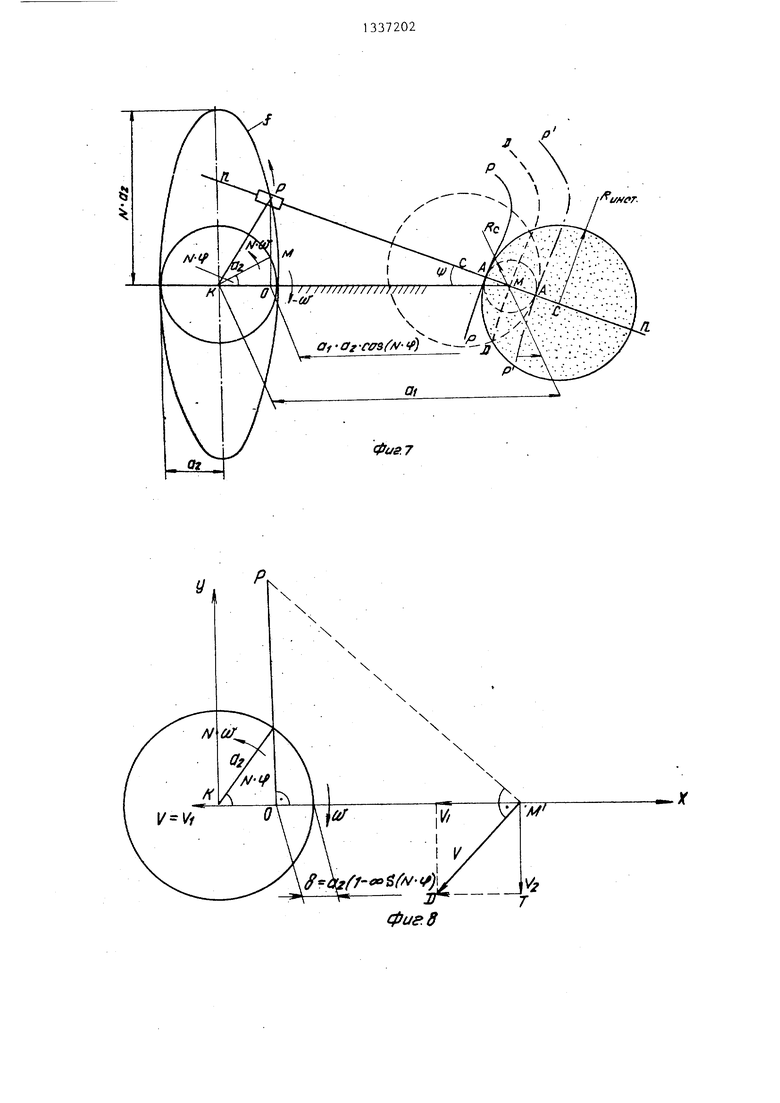

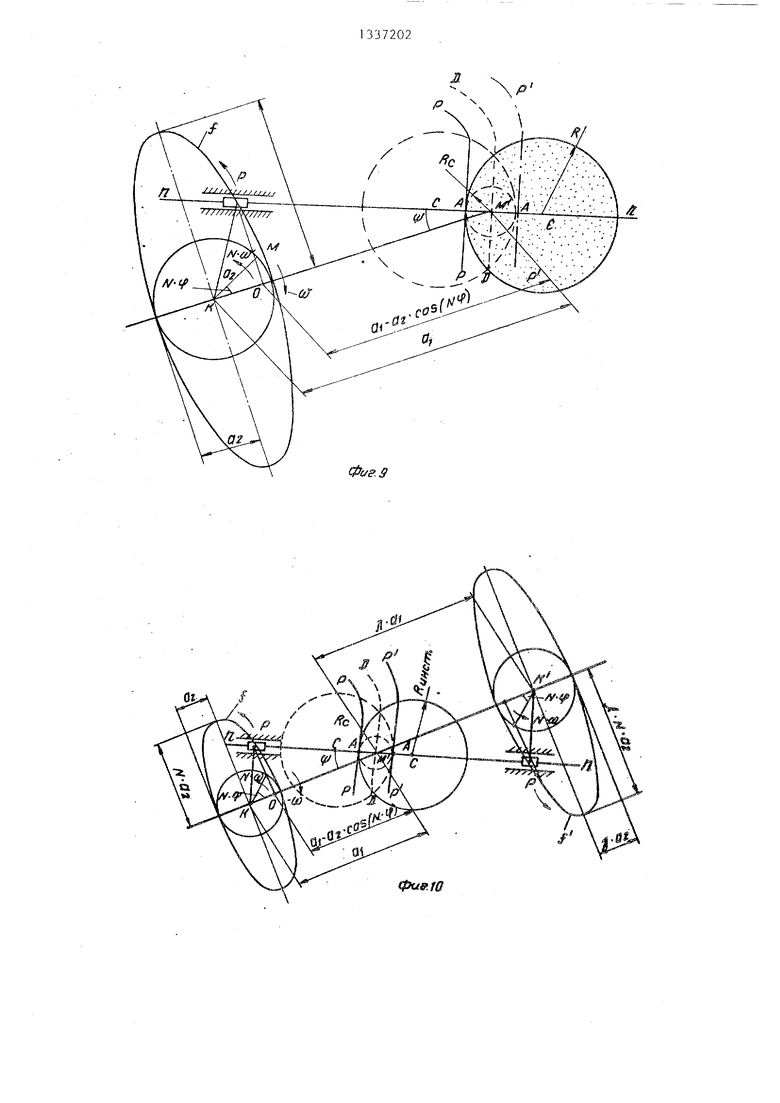

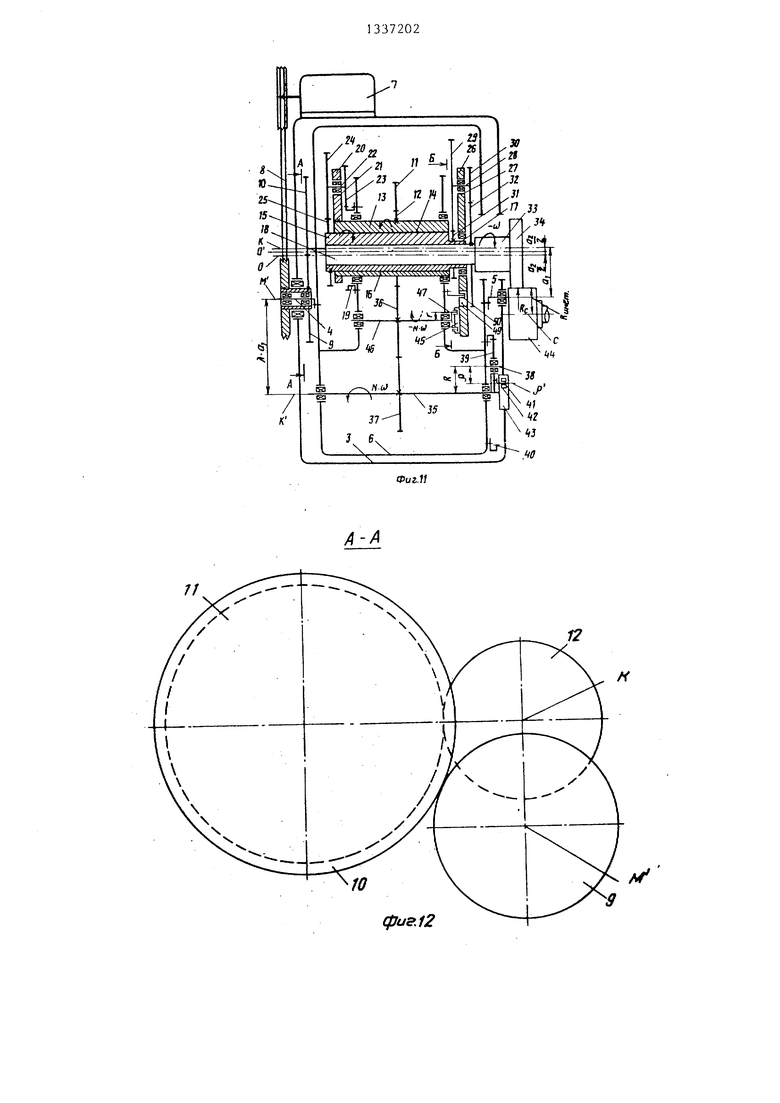

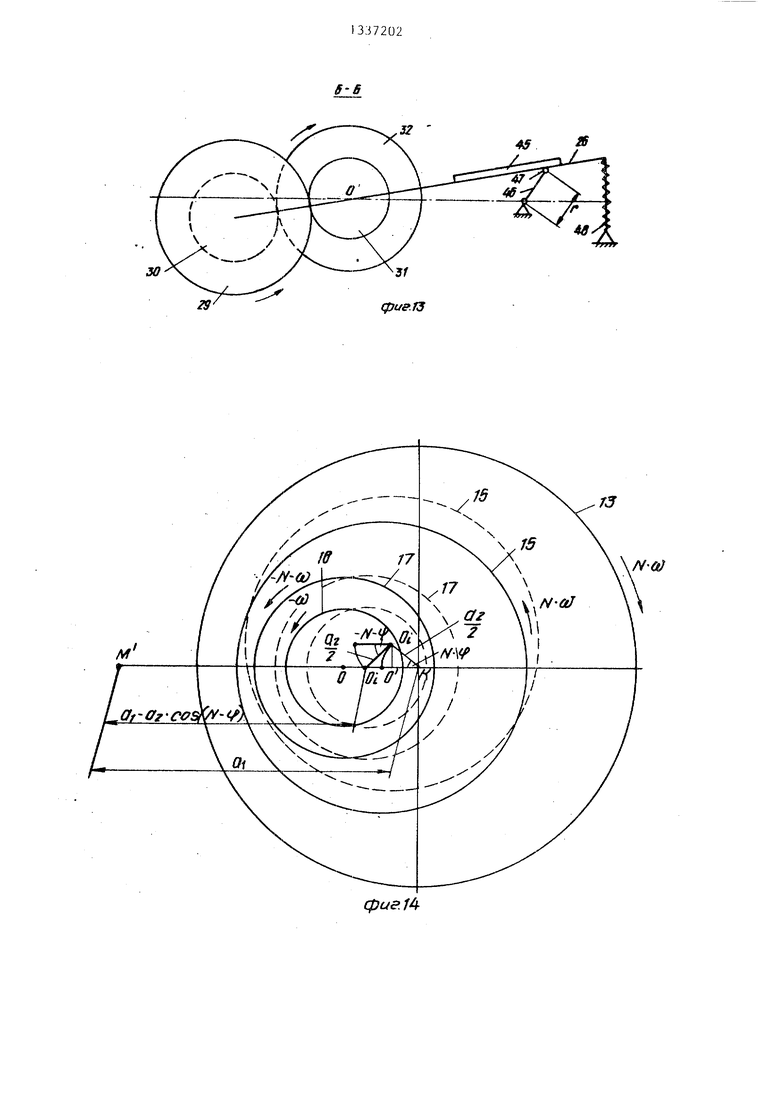

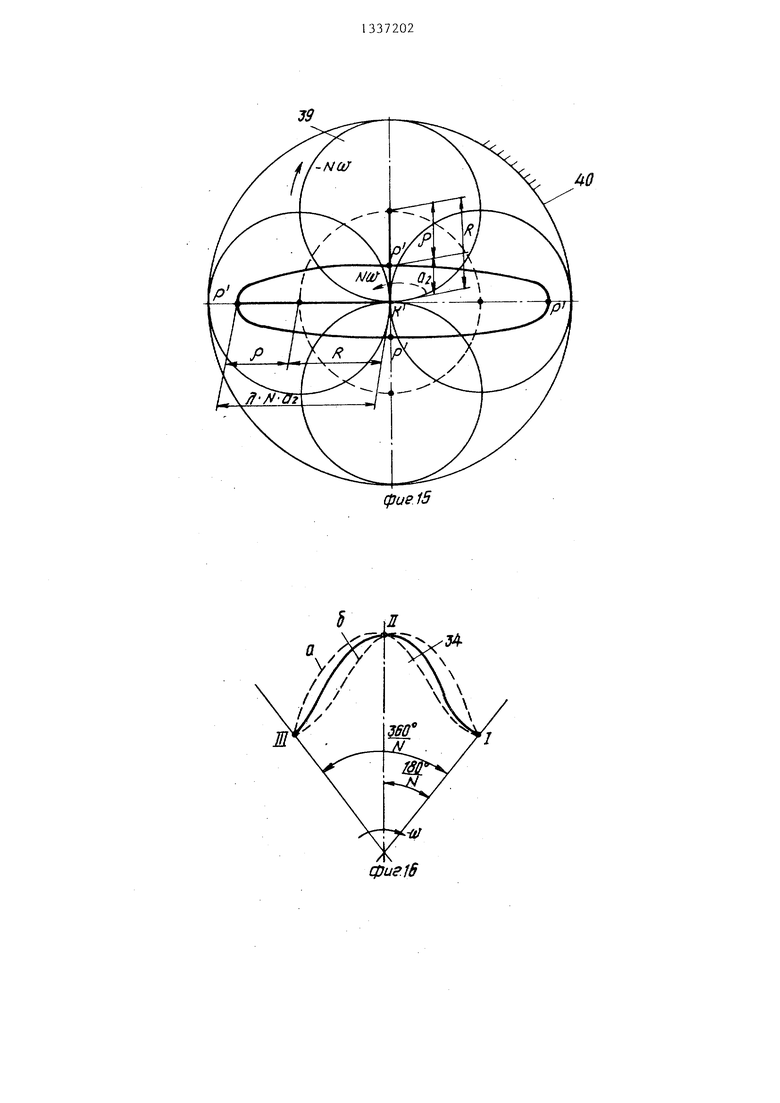

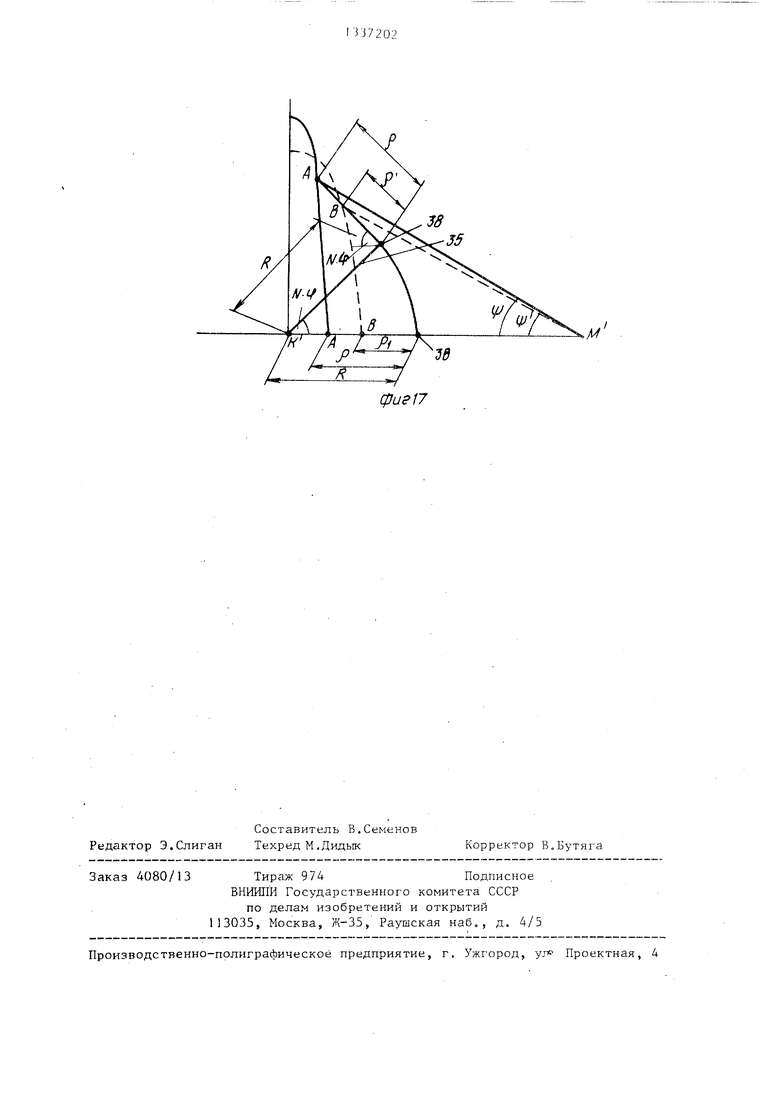

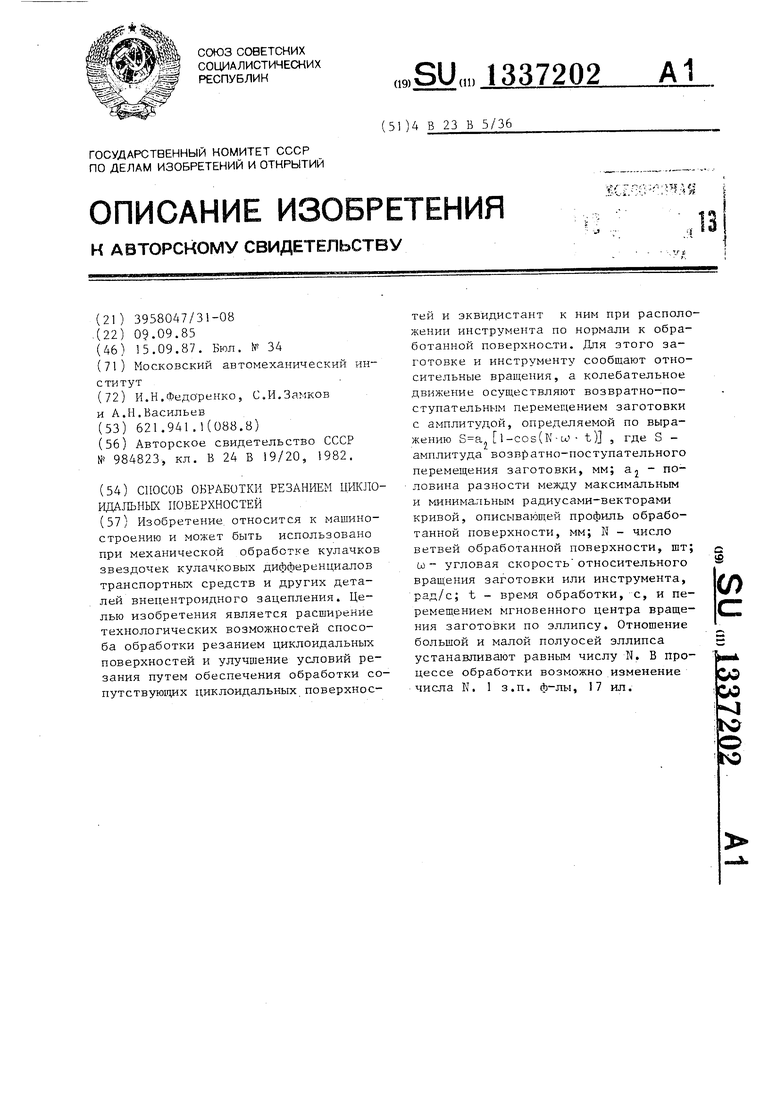

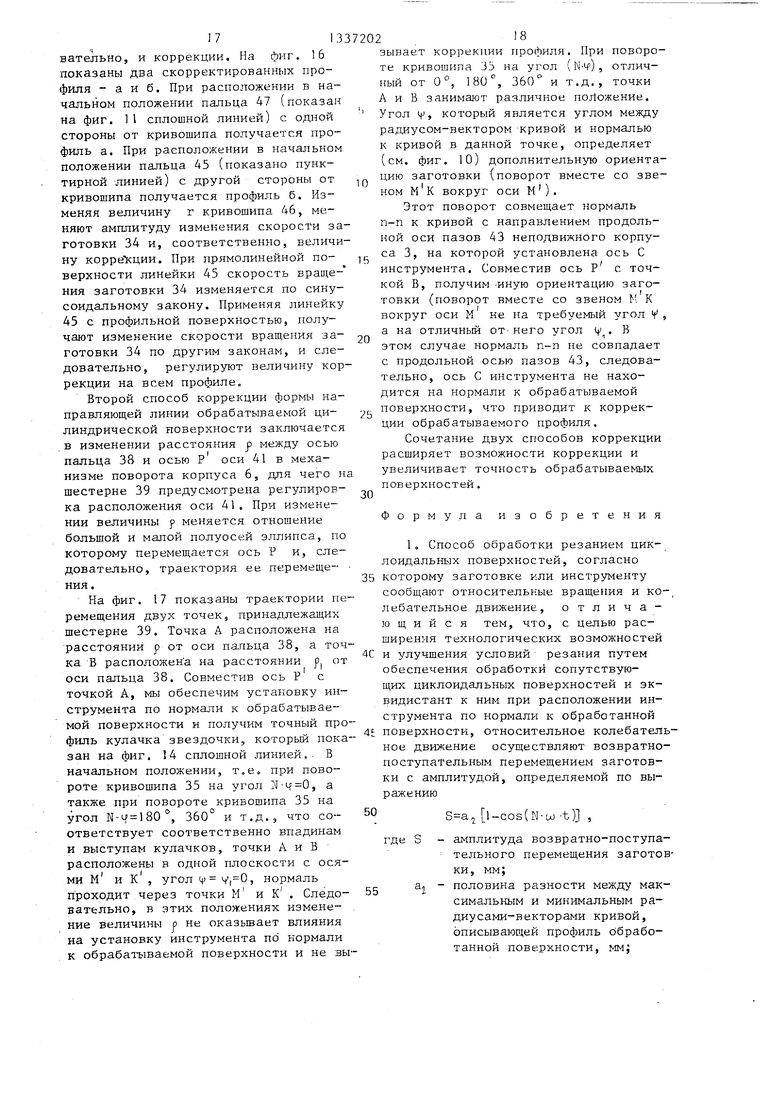

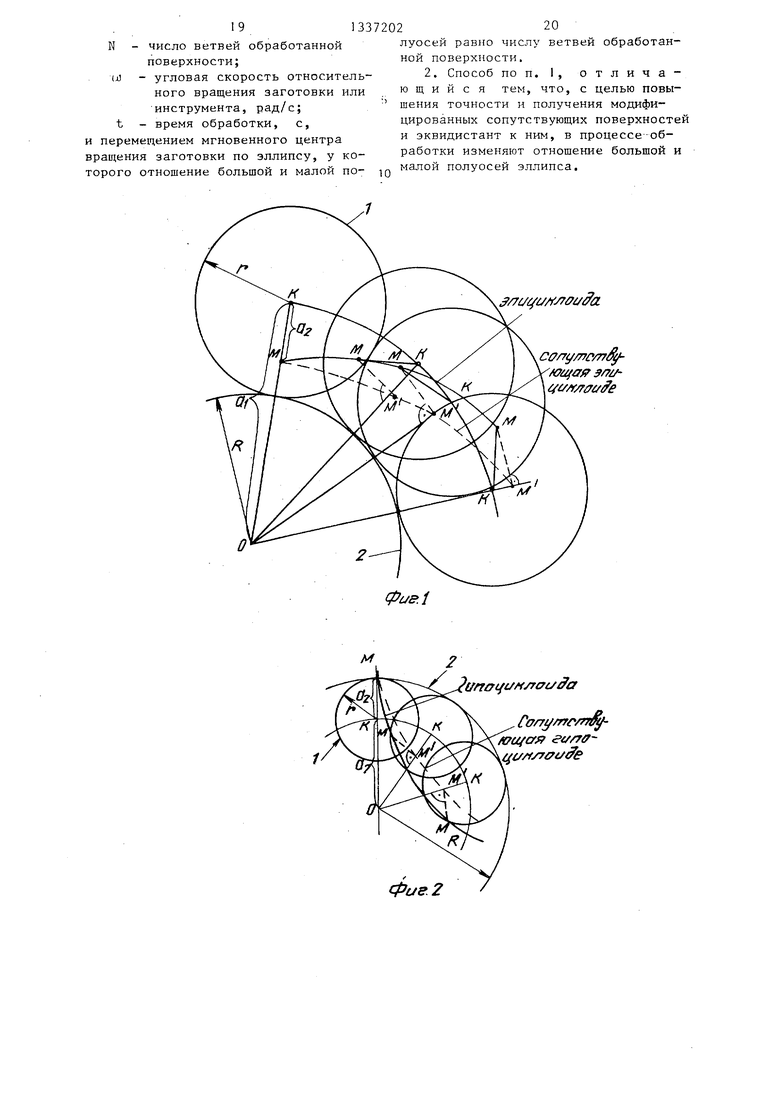

На фиг. 1 приведена схема образования эпициклоиды; на фиг. 2 - схема образования гипоциклоиды5 на фиг.3 - схема образования кривой, сопутствующей эпи(гипо)циклоиде, и эквидистан к ней; на фиг. 4 - схема построения центрового и фактических профилей кулачков звездочек дифференциала; на фиг. 5 - схема обработки профиля кулачка п-ри неподвижной оси заготовки на фиг. 6 - то же, при неподвижной оси инструмента; на фиг. 7 - схема обработки профиля кулачка инструментом, совершающим качательное движение и установленным по нормали к обрабатываемой поверхности; на фиг.8 - схема определения положения мгновенного центра вращения заготовки; на фиг. 9 - схема обработки профиля кулачка неподвижным инструментом, установленным по нормали к обрабатываемой поверхности за счет дополнительной ориентации заготовки; на фиг.10 схема обработки сопутствующих циклоидальных поверхностей и эквидистант к ним; на фйг. 11 - устройство для осуществления способа; на фиг. 12 - сечение А-А на фиг. 11; на фиг.13 - сечение Б-Б на фиг. 11; на фиг. 14 - схема работы механизма, осуществляющего возвратно-поступательное перемещение оси заготовки; на фиг. 15 - схема работы механизма, осуществляющего установку инструмента по нормали к обрабатываемой поверхности; на фиг. 16 - точный и скорректированные профили кулачка звездочки дифференциала; на фиг. 17 - схема коррекции обрабатываемого профиля.

Способ осуществляют следующим образом.

Кривые, описываемые различными точками катящегося круга по неподвижной окружности, получили название циклоидальных кривых. В зависимости

Ь

0

5

0

5

0

5

от положения выбранной точки на катящемся круге и его расположения относительно неподвижной окружности получается тот или иной вид циклической кривой.

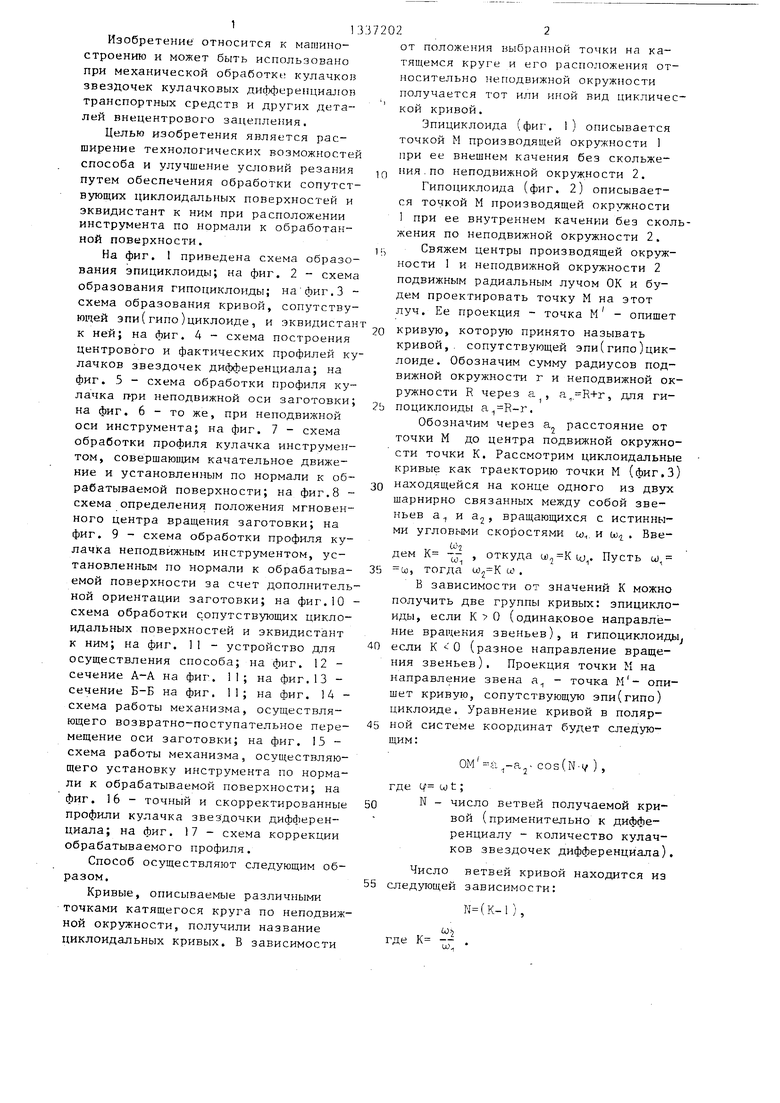

Эпициклоида (фиг. 1) описывается точкой М производящей окружности 1 при ее внешнем качения без скольжения . по Неподвижной окружности 2.

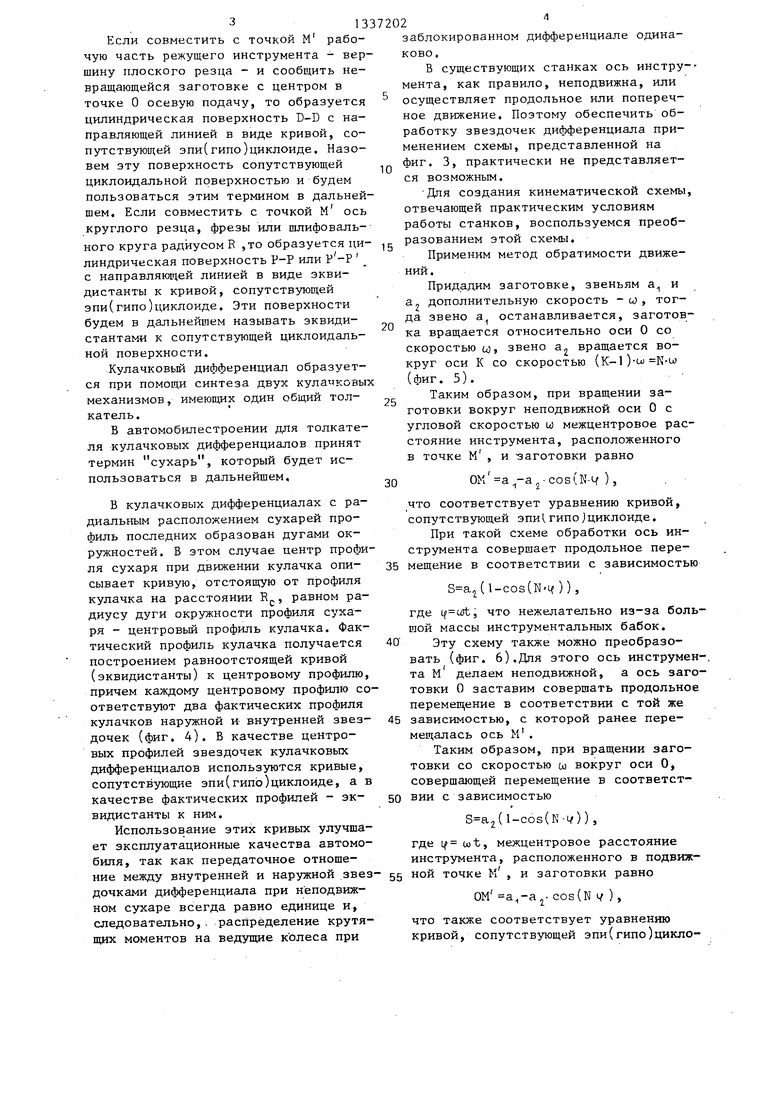

Гипоциклоида (фиг. 2) описывается точкой М производящей окружности 1 при ее внутреннем качении без скольжения по неподвижной окружности 2.

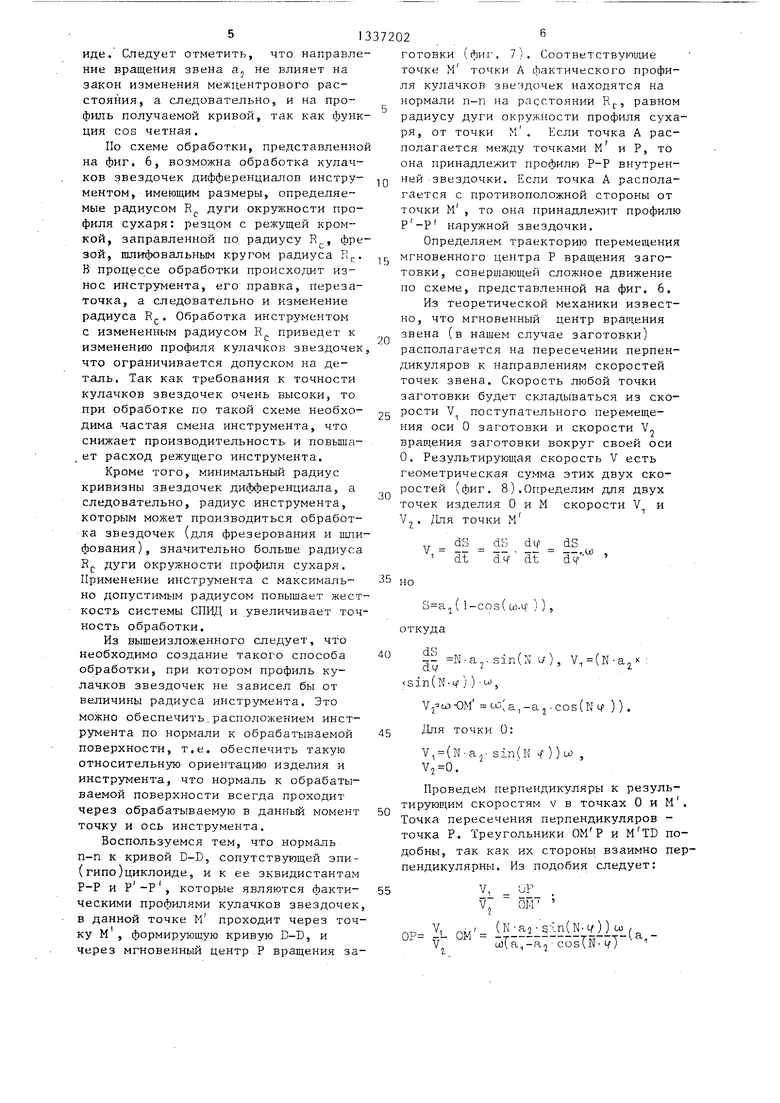

Свяжем центры производящей окруж- 1ости 1 и неподвижной окружности 2 подвижным радиальным лучом ОК и будем проектировать точку М на этот луч. Ее проекция - точка М - опишет кривую, которую принято называть кривой,- сопутствующей эпи(гипо)цик- лоиде. Обозначим сумму радиусов подвижной окружности г и неподвижной окружности R через а , a,R+r, для гипоциклоиды .

Обозначим через а. расстояние от точки М до центра подвижной окружности точки К. Рассмотрим циклоидальные кривые как траекторию точки М (фиг.З) находящейся на конце одного из двух шарнирно связанных между собой звеньев а., и а, вращающихся с истинными угловыми скоростями U)i. и 10-2 . ВвеiC i

дем К , откуда u),,KL(j. Пусть и), со, тогда W .

В зависимости от значений К можно получить две группы кривых: эпициклоиды, если К 7 О (одинаковое направление вращения звеньев), и гипoциклoиды если К - О (разное направление вращения звеньев). Проекция точки М на направление звена а - точка М - опишет кривую, сопутствующую эпи(гипо) циклоиде. Уравнение кривой в полярной системе координат будет следующим:

,j- COS(N-V ) ,

где cf wt;

N - число ветвей получаемой кривой (применительно к дифференциалу - количество кулачков звездочек дифференциала).

Число ветвей кривой находится из следующей зависимости:

N(K-1),

Wj

где К -- .

Если совместить с точкой М рабочую часть режущего инструмента - вершину плоского резца - и сообщить невращающейся заготовке с центром в точке О осевую подачу, то образуется цилиндрическая поверхность D-D с направляющей линией в виде кривой, сопутствующей эпи(гипо)циклоиде. Назовем эту поверхность сопутствующей циклоидальной поверхностью и будем пользоваться этим термином в дальнейшем. Если совместить с точкой М ось круглого резца, фрезы или шлифовального круга радиусом R ,то образуется ци линдрическая поверхность Р-Р или Р -Р с направляю1цей линией в виде экви- дистанты к кривой, сопутствующей эпи(гипс)циклоиде. Эти поверхности будем в дальнейшем называть эквиди- стантами к сопутствующей циклоидальной поверхности.

Кулачковый дифференциал образуется при помощи синтеза двух кулачковы механизмов, имеющих один общий толкатель,

В автомобилестроении для толкателя кулачковых дифференциалов принят термин сухарь, который будет использоваться в дальнейшем,

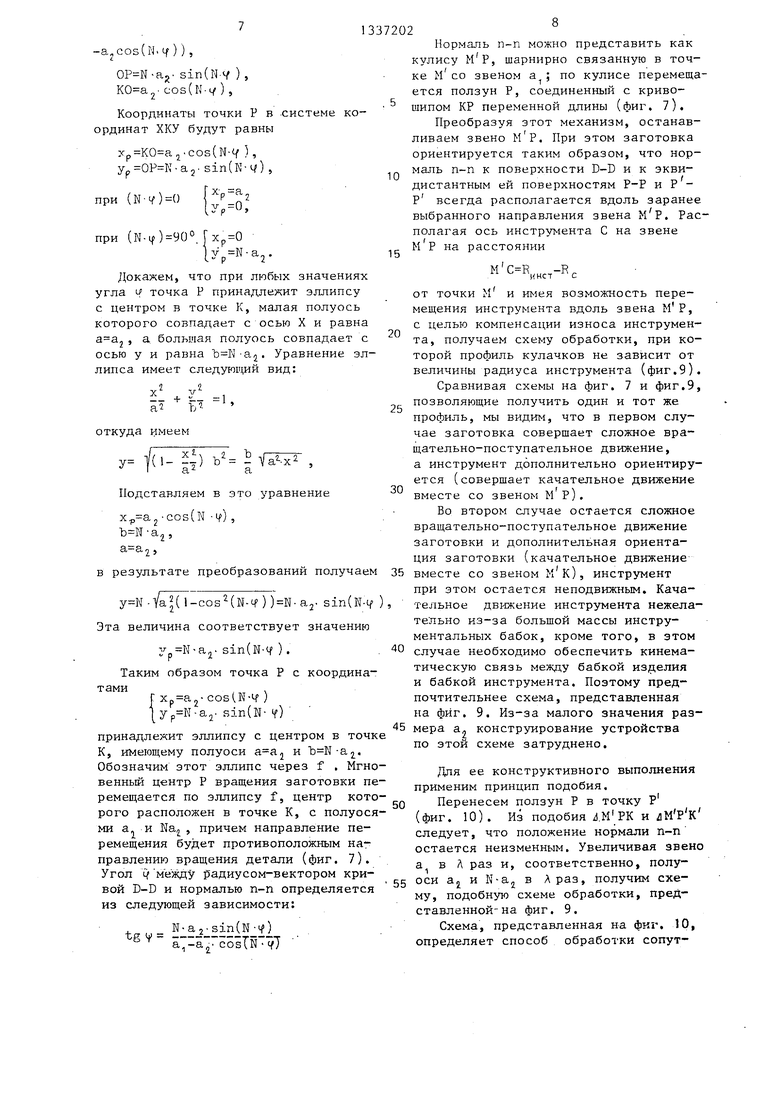

в кулачковых дифференциалах с радиальным расположением сухарей профиль последних образован дугами окружностей, В этом случае центр профиля сухаря при движении кулачка опи- сывает кривую, отстоящую от профиля кулачка на расстоянии R,, равном радиусу дуги окружности профиля сухаря центровый профиль кулачка. Фактический профиль кулачка получается построением равноотстоящей кривой (эквидистанты) к центровому профилю, причем каждому центровому профилю соответствуют два фактических профиля кулачков наружной и внутренней звез- дочек (фиг, 4), В качестве центровых профилей звездочек кулачковых дифференциалов используются кривые, сопутствующие эпи(гипб)циклоиде, а в качестве фактических профилей - эк- видистанты к ним,

Использование этих кривых улучшает эксплуатационные качества автомобиля, так как передаточное отношение между внутренней и наружной звез дочками дифференциала при неподвижном сухаре всегда равно единице и, следовательно,, распределение крутящих моментов на ведущие колеса при

g

заблокированном дифференциале одинаково.

В существующих станках ось инстру- мента, как правило, неподвижна, или осуществляет продольное или поперечное движение. Поэтому обеспечить обработку звездочек дифференциала применением схемы, представленной на фиг, 3, практически не представляется возможным,

Для создания кинематической схемы, отвечающей практическим условиям работы станков, воспользуемся преобразованием этой схемы.

Применим метод обратимости движений.

Придадим заготовке, звеньям а и

дополнительную скорость - и,

2

-1 тог

да звено а останавливается, заготовка вращается относительно оси О со скоростью Ц), звено а вращается вокруг оси К со скоростью (K-l)-u)N-w (фиг, 5),

Таким образом, при вращении заготовки вокруг неподвижной оси О с угловой скоростью U) межцентровое расстояние инструмента, расположенного в точке М , и заготовки равно

ОМ а,-а

СОБ(К-Ч ) 5

что соответствует уравнению кривой, сопутствующей эпи гипо циклоиде.

При такой схеме обработки ось инструмента совершает продольное перемещение в соответствии с зависимостью

(l-cos(N if )) ,

где , что нежелательно из-за большой массы инструментальных бабок,

Эту схему также можно преобразовать (фиг, 6),Для этого ось инструмента М делаем неподвижной, а ось заготовки О заставим совершать продольное перемещение в соответствии с той же зависимостью, с которой ранее перемещалась ось М ,

Таким образом, при вращении заготовки со скоростью (л) вокруг оси 0 совершающей перемещение в соответствии с зависимостью

(l-cos(N-tr)) ,

где Lf Cot, межцентровое расстояние инструмента, расположенного в подвижной точке М , и заготовки равно

ОМ а,-а,. cos(N v ),

что также соответствует уравнению кривой, сопутствующей эпи(гипо)циклоиде. Следует отметить, что направление вращения звена HJ не влияет на закон изменения межцентрового расстояния, а следовательно, и на профиль получаемой кривой, так как функция cos четная.

По схеме обработки, представленно на фиг. 6, возможна обработка кулачков звездочек дифференциалов инструментом , имеющим размеры, определяемые радиусом R дуги окружности профиля сухаря: резцом с режущей кромкой, заправленной цо радиусу R, фрезой, шлифовальным кругом радиуса Н, В процессе обработки происходит износ инструмента, его правка, перезаточка, а следовательно и изменение радиуса R. Обработка инструментом с измененным радиусом R приведет к изменению профиля кулачков звездочек что ограничивается допуском на деталь. Так как требования к точности кулачков звездочек очень высоки, то при обработке по такой схеме необходима Частая смена инструмсшта, что снижает производительность и повьша- ет расход режущего инструмента.

Кроме того, минимальный радиус кривизны звездочек дифференциала, а следовательно, радиус инструмента, которым может производиться обработка звездочек (для фрезерования и шлифования), значительно больше радиуса R(, дуги окружности профиля сухаря. Применение инструмента с максимально допустимым радиусом повышает жесткость системы СПИД и увеличивает точность обработки.

Из вышеизложенного следует, что необходимо создание такого способа обработки, при котором профиль кулачков звездочек не зависел бы от величины радиуса инструмента. Это можно обеспечить.расположением инструмента по нормали к обрабатываемой поверхности, т.е. обеспечить такую относительную ориентацию изделия и инструмента, что нормаль к обрабатываемой поверхности всегда проходит через обрабатываемую в данный момент точку и ось инструмента.

Воспользуемся тем, что нормаль п-п к кривой D-D, сопутствующей эпи- (гипо)циклоиде, и к ее эквидистантам Р-Р и Р -Р , которые являются фактическими профилями кулачков звездочек в данной точке М проходит через точку М , формирующую кривую D-D, и через мгновенный центр.Р вращения заготовки (,фи1 . 7,1. Соответствующие точке М точки А фактического профиля кулачков звездочек находятся на нормали п-п на расстоянии R., равном радиусу дуги окружности профиля сухаря, от точки

М

Если точка А рас

полагается между точками М и Р, то она принадлежит профилю Р-Р внутренней звездочки. Если точка А располагается с противоположной стороны от

М

то она принадлежит профилю

точки

Р -Р наружной звездочки.

Определяем траекторию перемещения мгновенного центра Р вращения заготовки, совершающей сложное движение по схеме, представленной на фиг. 6.

Из теоретической механики известно, что мгновенный центр звена (в нашем случае заготовки) располагается на пересечении перпендикуляров к направлениям скоростей точек звена. Скорость любой точки заготовки будет складываться из ско- рости V поступательного перемещения оси О заготовки и скорости V« вращения заготовки вокруг своей оси 0. Результирующая скорость V есть геометрическая сумма этих двух скоростей (фиг. 8).Определим для двух точек изделия О и М скорости V

V.

Для точки М

dS dt

dS d ij

dtf dt

dS

-r-..W

d.if

35

no

( 1-е

откуда

-dt

a j. sin(N },

V, ( sin(W-4 ) } -,

Vj-wOM co;a,,-aj.cos(N4 )). Для точки 0:

V, (N-aj- sin(N )) u) , .

Проведем перпендикуляры к результирующим скоростям V в точках О и М . Точка пересечения перпендикуляров - точка Р. Треугольники ОМ Р и М ТБ подобны, так как их стороны взаимно перпендикулярны. Из додобия следует:

V V

2

ПР- ((a. - ujla -a-j coslN-t/T

-ajCos(N. If )) ,

. sindfv ) , ) ,

Координаты точки P в ординат ХКУ будут равны

Хр КО аj Cos(N- ),

Ур-ОР-К.а при (N- )()

2- sin(N-4 ) ,

,

(N-4)90°.

V N Р

а

2

Докажем, что при любых значениях угла Ц точка Р принадлежит эллипсу с центром в точке К, малая полуось которого совпадает с осью X и равна , а, большая полуось совпадает с осью у и равна Ъ :К-а2. Уравнение эллипса имеет следую1ций вид:

х + у 1 а ГД

откуда имеем

Подставляем в это уравнение

Хр-а

cos

:N -с),

2

2

в результате преобразований получаем

y N-Ya2(l-cos4N-4 ))N-a2- sin(N-4 ) Эта величина соответствует значению Ур-N-a,;,. sin(N-4 ).

Таким образом точка Р с координатами. Xp a2-cosiN-4 )

Ур И-а2- sin(N- f)

принадлежит эллипсу с центром в точке К, имеющему полуоси и . Обозначим этот эллипс через f , Мгновенный центр Р вращения заготовки перемещается по эллипсу f, центр которого расположен в точке К, с полуосями а. и Naj, причем направление перемещения будет противоположным направлению вращения детали (фиг. 7). Угол ч ме жду радиусом-вектором кривой D-D и нормалью п-п определяется из следующей зависимости:

N-a 2- sin(N -tf)

Нормаль n-n можно представить как кулису М Р, шарнирно связанную в точке М со звеном по кулисе перемещается ползун Р, соединенный с кривошипом КР переменной длины (фиг, 7).

Преобразуя зтот механизм, останавливаем звено М Р. При этом заготовка ориентируется таким образом, что нормаль п-п к поверхности D-D и к эквидистантным ей поверхностям Р-Р и

p p всегда располагается вдоль заранее выбранного направления звена м Р, Располагая ось инструмента С на звене

5

0

5

0

0

М Р на

расстоянии

,.

-R.

ИНСТ

от ТОЧКИ М и имея возможность перемещения инструмента вдоль звена М Р, с целью компенсации износа инструмента, получаем схему обработки, при которой профиль кулачков не зависит от величины радиуса инструмента (фиг,9). Сравнивая схемы на фиг. 7 и фиг.9, позволяющие получить один и тот же профиль, мы видим, что в первом случае заготовка совершает сложное вра- щательно-поступательное движение, а инструмент дополнительно ориентируется (совершает качательное движение вместе со звеном М Р).

Во втором случае остается сложное вращательно-поступательное движение заготовки и дополнительная ориентация заготовки (качательное движение

5 вместе со звеном м к), инструмент при этом остается неподвижным. Качательное движение инструмента нежелательно из-за большой массы инструментальных бабок, кроме того, в этом случае необходимо обеспечить кинематическую связь между бабкой изделия и бабкой инструмента. Поэтому предпочтительнее схема, представленная на фиг. 9. Из-за малого значения раэ5 мера а конструирование устройства схеме затруднено.

по

2 этой

выполнения

Дпя ее конструктивного применим принцип подобия.

Перенесем ползун Р в точку (фиг. 10). Из подобия АМ РК и лМ Р к следует, что положение нормали п-п остается неизменным. Увеличивая звено

55

а в оси

раз и, соответственно, полу- aj и N-a, в А раз, получим схему, подобную схеме обработки, представленной- на фиг. 9.

Схема, представленная на фкг. 10, определяет способ обработки сопутствующей циклоидальной поверхности D-D и эквидистантных к ней поверхностей Р-Р и Р -Р .

Предлагаемый способ позволяет об- рабатывать сопутствующие циклоидальные поверхности и эквидистанты к ним с более высокой точностью, без применения каких-либо корректирующих механизмов, в отличие от известного, где

Способ может быть осуществлен ус ройством (фиг. 11,, содержащим непо вижный корпус 3, в котором на соосн штангах 4 и 5 установлен подвижный корпус 6. Общей осью штанг 4 и 5 яв ляется ось м . В корпусе 6 установлен получающий вращение от привода 7 вращения через ременную передачу и зубчатые колеса 9-12 вал 13 (фиг, 12). Осью вращения вала 13 является ось К. Расстояние между

сопутствующие циклоидальные поверхности можно рассматривать как скорректированные трохоидальные поверхности..

Обработка сопутствующих циклоидаль-15 ° и К равно а,. Внутри вала ных поверхностей возможна за счет возвратно-поступательного перемещения оси О заготовки в соответствии с

13 с эксцентриситетом aj/2 выполне

на расточка 14, в которой в подшип- ника.х установлен вал 15,осью вращения вала 15 является ось О , Внутри вала 15 с эксцентриситетом а„/2 вы полнена расточка 16, С одной сторон вала 15 также с эксцентриситетом а /2 выполнена шейка 17, В расточке установлен в подшипниках шпиндель Осью расточки 16, шейки 17 и осью вращения шпинделя 18 является ось Сборка валов произведена таким обр зом, что оси м . К, о , О располож ны в одной плоскости; оси О и О р положены между осями М и К; расс ние между осями К и О равно а, На корпусе 6 крепится неподвижно зубч тое колесо 19, ось которого совпада ет с осью К вра1дения вала 13. На ва лу 13 жестко крепится водило 20, в расточке 21 которого в .подшипниках установлен вал 22, на котором жестк закреплены шестерни 23 и 24, Шестер 23 входит в зацепление с неподвижны колесом 19, а шестерня 24 - с зубча тым колесом 25, закрепленным жестко на валу 15, Сборка зубчатых колес 19, 23-25, водила 20 с валами 13 и 15 произведена таким образом, что оси К, О и ось вала 22 расположен в одной плоскости. Шестерня 24 и ко лесо 25 имеют одинаковое число зубьев, Z -Z Число зубьев колеса 19

зависимостью ( l-cos(K uj-t) ) с одновременным равномерным вращением заготовки вокруг своей оси 0.

При предлагаемом способе обработки профиль сопутствующих циклоидальных поверхностей не зависит от величины радиуса инструмента, что достигается расположением нормали всегда вдоль заранее выбранного направления и возможностью перемещения оси инструмента вдоль этого же направления. Расположение нормали всегда вдоль заранее выбранного направления возможно, благодаря дополнительной ориентации заготовки, осуществляемой перемещением мгновенного центра вращения заготовки по эллипсу, . у которого отношение большой и малой полуосей равно числу ветвей обрабатываемой поверхности.

Данный способ обработки предусматривает возможность коррекции профиля сопутствующих циклоидальных поверхностей, что необходимо для устранения возможных отклонений от формы профиля из-за погрешностей изготовления устройства, осуществляющего этот способ, а также изменения условий режимов обработки, связанных С изменением деформации системы СПИД. Коррекцию профиля производят, изменяя отношение большой и малой полуосей эллипса, по которому перемещается точка Р относительно точки к При этом нормаль к поверхности не рас полагается вдоль заранее выбранного направления и,следовательно, ось инструмента не находится на нормали к обрабатываемой поверхности. Отклонение оси инструмента от нормали к обрабатываемой поверхности приведет

(Ш

7202 °

к коррекции профиля сопутствующей циклоидой ьной поверхности.

Способ может быть осуществлен устройством (фиг. 11,, содержащим неподвижный корпус 3, в котором на соосных штангах 4 и 5 установлен подвижный корпус 6. Общей осью штанг 4 и 5 является ось м . В корпусе 6 установлен получающий вращение от привода 7 вращения через ременную передачу 8 и зубчатые колеса 9-12 вал 13 (фиг, 12). Осью вращения вала 13 является ось К. Расстояние между

.

° и К равно а,. Внутри вала

13 с эксцентриситетом aj/2 выполне

на расточка 14, в которой в подшип- ника.х установлен вал 15,осью вращения вала 15 является ось О , Внутри вала 15 с эксцентриситетом а„/2 выполнена расточка 16, С одной стороны вала 15 также с эксцентриситетом /2 выполнена шейка 17, В расточке 16 установлен в подшипниках шпиндель 18, Осью расточки 16, шейки 17 и осью вращения шпинделя 18 является ось О, Сборка валов произведена таким образом, что оси м . К, о , О расположены в одной плоскости; оси О и О расположены между осями М и К; расстояние между осями К и О равно а, На корпусе 6 крепится неподвижно зубчатое колесо 19, ось которого совпадает с осью К вра1дения вала 13. На валу 13 жестко крепится водило 20, в расточке 21 которого в .подшипниках установлен вал 22, на котором жестко закреплены шестерни 23 и 24, Шестерня 23 входит в зацепление с неподвижным колесом 19, а шестерня 24 - с зубчатым колесом 25, закрепленным жестко на валу 15, Сборка зубчатых колес 19, 23-25, водила 20 с валами 13 и 15 произведена таким образом, что оси К, О и ось вала 22 расположены в одной плоскости. Шестерня 24 и колесо 25 имеют одинаковое число зубьев, Z -Z Число зубьев колеса 19 в

2т

два раза больше числа зубьев шестерни 23, . На шейке 17 вала 15 в подшипниках установлен рычаг 26, в

- расточке 27 которого в подшипниках установлен вал 28, на котором жестко закреплены колесо 29 и шестерня 30. Колесо 29 входит в зацепление с ше- 55 стерней 31,жестко закрепленной на шейке 17 вала 15, Шестерня 30 входит в зацепление с колесом 32, жестко связанным со шпинделем 18,

Таким образом шейка 17 вала 15 связана со шпинделем 18 зубчатой передачей, состоящей из шестерни 31, колеса 29, шестерни 30 и колеса 32, с общим передаточным отношением (i N), равным числу ветвей обрабатываемой поверхности. На шпиндель 18 крепится держатель 33 с заготовкой 34, так что ось вращения О шпинделя является и осью вращения держателя 33 и заготовки 34. В подвижном корпусе 6 установлен кривошип 35, осью вращения которого является ось .К . Кривошип 35 кинематически связан с валом 13 зубчатой передачей, состоящей из колес 12, 36 и 37 с общим передаточным отношением . Расстояние между осями М и К равно Ла. С обеи сторон (на фиг. 11 изображено с одной сторон,) на кривошипе 35 имеются пальцы 38, закрепленные на расстоянии R

N+1 ,, -Л 3,2 ОТ оси к

криво1чипа. На

пальцах 38 шарнирно закреплены шестер-2с ни 39, которые входят в зацепление с внутренними шестернями 40, жестко связанными с корпусом 6. Число зубьев внутренней шестерни 40 в два раза больше числа зубьев шестерни 39, Z 2Zjg. На шестернях 39 на расстоянии

N-1 , р а. от оси шестерен жестко

30

Устройство для реализации способа работает следующим образом. Вал 13 вращается с постоянной скоростью (K-LO) от привода 7 вращения, где N - число ветвей обрабатываемой поверхности. Водило 20 вращается вместе с валом 13. При этом шестерня 23 обегает неподвижное колесо 19 и через зубчатую пару 24 и 25 передает вращение валу 15. Передаточное отношение между валами 13 и 15 . На фиг,14 схематически показаны два положения работы механизма. В начальном положении оси М , К, о и О расположезакреплены оси 41 с общей осью Р .

Сборка произведена таким образом,

что ось пальцев 38, ось Р и К рас- 35 ны в одной плоскости, сплощными линиями показаны начальные положения вала 15 с осью о , шпинделя 18 и эксцентричной В1ейки 1 7 , принадлежащей валу 15, с общей, осью 0. Пунктирной линией показаны промежуточные положения вала 15 с .осью О,, шпинделя 18-и шейки 17

40

положены в одной плоскости, причем ось Р находится между осью пальцев 38 и осью к . На осях 41 установлены шарнирно ползуны 42, которые переме- |щаются в прямолинейных направляюищх пазах 43 неподвижного корпуса. Продольная ось пазов 43 в начальном положении находится в одной плоскости с осями К, М и к (на фиг. 1 1 - то плоскость чертежа). Ось С инструмен- 45 ростью (N.W) вокруг оси К вала 13,

с осью О- при повороте вала 13 на угол (Н Ч). Вал 15 совершает сложное движение. Его ось О вращается со скоа сам вал 15 вращается с истинной скоростью (-N-U)). При повороте вала 13 на угол (N-t), ось О занимает положение 0|. Так как валы 13 и 15 вра- 50 щаются с противоположнонаправленными, но равными по абсолютной величине скоростями, то вал 13 поворачивается на угол (-и-ч). Общая ось О шейки 17, шпинделя 18, заготовки 34 занимает

та 44 расположена на продольной оси пазов 43 на расстоянии -R

, И ИСТ от оси М и имеет возможность перемещения в направлении продольной оси пазов 4 с целью наладки на размер в зависимости от диаметра инструментаi Обработку поверхностей при помощи предлагаемого устройства можно вести или с коррекцией профиля обрабатываемой поверхности, или без коррекции, положение 0.. Так как эксцентрисите- При обработке с коррекцией на рычаге ты ,|/2 то и 0,.0. ./2, 26 устанавливают в радиальном направ- т.е. треугольник равнобедренный, лении плоскую линейку 45« Рычаг 26 Следовательно, ось О возвратно-посту- покачивается относительно оси 0. Ка- пат гльно перемещается в направлении

0

2с

20212

чание рычага 26 осуществляется дополнительным кривошипом 46 с пальцем 47, закрепленным на расстоянии г от оси дополнительного кривошипа 46. Кривошип 46 связан кинематически с валом 13 зубчатой парой 12 и 36 с передаточным отношением . Между плоской линейкой 45 и кривошипом 46 осуществляется силовое замыкание при помощи пружины 48 (фиг. 13).

В рычаге 26 выполнен радиальный направляю11Ц1Й паз 49. При обработке без коррекции профиля линейку 45 снимают с рычага 26. На корпус 6 крепится палец 50, который входит в паз 49, не давая возможности рычагу 26 поворачиваться относительно оси О, но оставляя возможность возвратно-поступательного перемещения рычага 26, вместе со шпинделем 18.

Устройство для реализации способа работает следующим образом. Вал 13 вращается с постоянной скоростью (K-LO) от привода 7 вращения, где N - число ветвей обрабатываемой поверхности. Водило 20 вращается вместе с валом 13. При этом шестерня 23 обегает неподвижное колесо 19 и через зубчатую пару 24 и 25 передает вращение валу 15. Передаточное отношение между валами 13 и 15 . На фиг,14 схематически показаны два положения работы механизма. В начальном положении оси М , К, о и О расположе30

35

40

45

ростью (N.W) вокруг оси К вала 13,

с осью О- при повороте вала 13 на угол (Н Ч). Вал 15 совершает сложное движение. Его ось О вращается со скоа сам вал 15 вращается с истинной скоростью (-N-U)). При повороте вала 13 на угол (N-t), ось О занимает положение 0|. Так как валы 13 и 15 вра- 50 щаются с противоположнонаправленными, но равными по абсолютной величине скоростями, то вал 13 поворачивается на угол (-и-ч). Общая ось О шейки 17, шпинделя 18, заготовки 34 занимает

положение 0.. Так как эксцентрисите- ты ,|/2 то и 0,.0. ./2, т.е. треугольник равнобедренный, Следовательно, ось О возвратно-посту- пат гльно перемещается в направлении

1313

М К. Из треугольника О .О.К определим сторону 0;К:

аг

(), cos(N-tf)+ ji.coslN-t,). cos(N-if )

Следовательно, межцентровое расстояние между осями М и О при указанном положении механизма равно

(N-4)

Это уравнение совпадает с уравнением кривой,, сопутствующей зпиги- поциклоиде. Так как шейка 17 принадлежит валу 15, то она вращается вокруг своей оси О также со скоростью (-NU.) . Шейка 17 кинематически связана со шпинделем 18 зубчатой передачей 3-1, 29, 30 и 32 с общим передаточным отношением (), равным числу ветвей обрабатываемой кривой. Сле довательно, шпиндель 18 с заготовкой 34 вращается вокруг оси О со скоростью (-w) . Схема, представленная на фиг, 14, полностью соответствует тео ретической схеме обработки, изображенной на фиг. 6, позволяющей вести обработку сопутствующих циклоидальных поверхностей и эквидистант к ним. При вращении кривошипа 35 со скоростью (NUI) шестерня 39 обегает жестко связанную с корпусом 6 внутреннюю шестерню 40, вращаясь при этом с истинной угловой скоростью (-N-uj). При этом ось Р перемегчает- ся по эллипсу (фиг. 15). Размер малой полуоси равен

N+1

N-1

R-p-

2 .

Размер большой полуоси равен R+ +p A-N-a2. Ползун 42, шарнирно закре пленный на оси Р , перемещается по прямолинейному пазу 43 неподвижного корпуса 3,.заставляя корпус 6 вме сте с заготовкой 34 покачиваться относительно оси м ..

Кривошип 35, пальцы 38, шестерни 39 и 40, оси 41, ползуны 42 и направляющие пазы ,43 представляют собой механизмы поворота подвижного корпуса 6, Благодаря ему достигается постоянство углов резания в процессе обработки. Этот механизм поворачивает корпус 6 вместе с заготовкой 34 относительно оси М таким образом, что нормаль к обрабатываемой поверхности всегда проходит через обрабаin

1Ь

20

Д.а и N-Л осью К

2Ь

72021

тываемую в данный момент точку и ось

С инструмента.

Заложенные в конструкции устройства размеры: между осями К и М а , между осями М и К - а, , расположение этих осей в одной плоскости; перемещение оси О заготовки 34 в этой плоскости в соответствии с зависимостью ОМ а,-aj cos( К-( j ; вращение заготовки 34 вокруг оси О со скоростью (-wj; перемещение общей оси Р осей 41 по эллипсу с полуосями

с центром эллипса - , причем направление переме- ьиения противоположно направлению вращения заготовки 34, перемещение ползунов 42, шарнирно закрепле 1ных на осях 41 по прямолинейным направляющим пазам 43 неподвижного корпуса 3, что вызывает покачивание корпуса 6 вместе с заготовкой 34 относительно оси М , расположение оси С инструмента Ц на продольной оси пазов 43 с возможностью перемещения вдоль нее - все это полностью соответствует способу обработки (фиг. 10), позволяющему вести обработку сопутствующих циклоидальных поверхностей и эквидистант к ним.

Размеры а, а,, R (, и число кулачков звездочек определяются по чертежам звездочек дифференциала. Величина радиуса инструмента (Кинст определяется по минимальному значению ра35 диуса кривизны профилей звездочек, описанных по эквидистантам к кривой, сопутствующей эпи(гипо)циклоиде. Величина коэффициента выбирается из конструктивных соображений.

40 Устройство позволяет обрабатывать как внутренние поверхности, так и наружные. На фиг. 10 инструмент, изображенный сплошной линией, обрабатывает наружную поверхность, а инстру45 мент, изображенный пунктирной линией- внутреннюю поверхность. За один оборот заготовки обрабатывается И кулачков звездочки дифференциала. Обработку при помощи предлагаемого устрой50 ства можно вести на токарном станке, - расположив вершину резца на продольной оси прямолинейных пазов 43 (на .фиг. 9 - ось п-п) и придав резцу подачу вдоль оси О заготовки 34. При

55. совмещении вершины резца с осью М образуется сопутствующая циклоидальная поверхность D-D. Когда верщина резца смещена относительно оси М на какую-то величину вдоль оси п-п, то

30

образуются эквидистанты к этой поверхности Р-Р и р -р . Обработку можно вести и на фрезерном и внутришлифовальном станках, расположив ось С инструмента 4А на продольной оси прямолинейных пазов 43 и придав инструменту вращение. При размещении оси С инструмента на оси п-п так, что периферия инструмента проходит через ось М ,образуется сопутствующая циклоидальная поверхность D-D. Когда ось С инструмента смещена относительно этого положения на какую-то величину вдоль оси п-п и периферия инструмента не проходит через ось М , образуются эквидистанты к этой поверхности Р-Р и Р -Р . Так как нормаль п-п к поверхности (D-D; Р-Р; Р -Р ) в обрабатываемой точке (м , А) всегда про:;Годит через эту точку и ось инструмента, то возможно применение инструмента максимально допустимого диаметра, определяемого минимальным радиусом кривизны профиля. Это повышает жесткость системы СПИД. После правки шлифовального круга и перезаточки фрезы меняется радиус инструмента. Сместив ось С инструмента вдоль оси п-п на величину изменения радиуса в сторону заготовки, продолжают обработку. Многократное использование инструмента снижает его расход. При токарной, фрезерной и шлифовальной обработке из-за расположения инструмента по нормали к обрабатываемой поверхности обеспечивается постоянство углов резания, что уменьшает шероховатость обрабатываемой поверхности.

Обработку поверхностей при помощи устройства можно вести без коррекции формы направляющей линии обрабатываемой цилиндрической поверхности и с коррекцией формы направляющей линии обрабатываемой цилиндрической поверхности.

При возвратно-поступательном, движении щейки 17 в направлении М К рычаг 26 вместе с щейкой 17 также перемещается в направлении М К, но так как он закреплен на шейке шарнирно, то имеет возможность поворачиваться относительно оси 0. При обработке без коррекции рычаг 26-не поворачивается Относительно, оси 0. В этом случае палец 50, ось которого находится в одной плоскости с осями К и м 5 закреплен на корпусе 6 и входит в радиальный паз 49 рычага 26, лишая рычаг 26 одной степени свододы, т.е. препятствуя повороту относительно оси О, линейка 45 при этом снята с

рычага 26. Предусмотреть возможность коррекции необходимо с целью устранения возможных отклонений от формы профиля из-за погрешностей изготовления самого устройства, а также изменения условий режимов обработки, связанных с изменением деформации системы СПИД. Коррекция, формы направляющей линии обрабатываемой цилиндрической поверхности в предлагаемом устройстве может быть произведена двумя способами.

При первом способе палец 50 снят с корпуса 6, а линейка 45 установлена на рычаге 26. При вращении дополнительного кривошипа 46 палец 47 находится в постоянном контакте с линейкой 45, который обеспечивается пружиной 48, а рычаг 26 покачивается

относительно оси 0. Так как скорость вращения кривошипа в N раз больше скорости вращения заготовки, то за один оборот заготовки происходит W покачиваний рычага 26. При повороте рычага 26 вокруг оси О зубчатое колесо 29, обегая шестерню 31, получает дополнительную угловую- скорость, направление которой зависит от направления поворота рычага. Соответственно дополнительную угловую скорость

получает через шестерню 30 и колесо 32 заготовка 34. Дополнительный поворот заготовки 34 вызывает коррекцию формы направляющей линии обрабатываемой цилиндрической поверхности

(фиг. 16).

Сплошной линией на фиг. 16 показан точный профиль кулачка звездочки дифференциала, а пунктирными линиями - скорректированные профили. Б точках

ilj II., Ill и т.д., которые соответствуют впадинам и выступам кулачков, точный профиль совпадает со скорректированными, так .как угловые коорди-

„ 180° 360° наты этих точек О, --- , --- и

т.д. соответствуют повороту дополнительного кривошипа 46 на углы О, 180, 360° и т.д. При таких положениях кри- вошипа 46 ось пальца 47 находится в одной плоскости с осью О и осью кривошипа 46, отсутствует поворот рычага 26 относительно оси О, нет дополнительного поворота заготовки 34,следо

вательно, и коррекции. На фиг. 16 показаны два скорректированных профиля - а и б. При расположении в начальном положении пальца 47 (показан на фиг. 11 сплошной линией) с одной стороны от кривошипа получается профиль а. При расположении в начальном положении пальца 45 (показано пунктирной линией) с другой стозэоны от кривошипа получается профиль б. Изменяя величину г кривошипа 46, меняют амплитуду изменения скорости заготовки 34 и, соответственно, величину корре кции. При прямолинейной поверхности линейки 45 скорость враще- ния заготовки 34 изменяется по синусоидальному закону. Применяя линейку 45 с профильной поверхностью, получают изменение скорости враш,ения заготовки 34 по другим законам, и следовательно, регулируют величину коррекции на всем профиле.

Второй способ коррекции формы на- правляюш,ей линии обрабатываемой цилиндрической поверхности заключается в изменении расстояния р между осью пальца 38 и осью Р оси 41 в механизме поворота корпуса 6, для чего н шестерне 39 предусмотрена регулировка расположения оси 41. При изменении величины р меняется отношение большой и малой полуосей эллипса, по которому перемеш;ается ось Р и, следовательно, траектория ее перемеш,е- ния.

На фиг. 17 показаны траектории перемещения двух точек, принадлежаш;их шестерне 39. Точка А расположена на расстоянии р от оси папьца 38, а точка В расположена на расстоянии р, от

I

оси пальца 38. Совместив ось Р с точкой А, мы обеспечим установку инструмента по нормали к обрабатываемой поверхности н получим точный профиль кулачка звездочки, которьй показан на фиг. 14 сплошной линией.. В начальном положении, т„е. при повороте кривошипа 35 на угол ; J-4 0, а также при повороте кривошипа 35 на угол l80°, 360° и т.д., что соответствует соответственно впадинам и выступам кулачков, точки А и В расположены в одной плоскости с осями М и К , угол 4 v,0, нормаль проходит через точки М и К . Следо- ватьльно, в этих положениях измене- кие величины р не оказьшает влияния на установку инструмента по нормали к обраба 1ъшаемой поверхности и не вы

5

0

5

0

зывает коррекции профиля. При повороте кривошипа 35 на угол (N-v) , отличный от 0°, 180°, 360° и т.д., точки А и В занимают различное положение. Угол , который является углом между радиусом-вектором кривой и нормалью к кривой в данной точке, определяет (см. фиг. 10) дополнительную ориентацию заготовки (поворот вместе со звеном М к вокруг оси М ).

Этот поворот совмещает нормаль п-п к кривой с направлением продольной оси пазов 43 неподвижного корпуса 3, на которой установлена ось С инструмента. Совместив ось Р с точкой В, получим Иную ориентацию заготовки (поворот вместе со звеном К К вокруг оси М не на требуемый угол , а на отличный от-него угол v, В этом случае нормаль п-п не совпадает с продольной осью пазов 43, следовательно, ось С инструмента не находится на нормали к обрабатываемой поверхности, что приводит к коррекции обрабатываемого профиля.

Сочетание двух способов коррекции расширяет возможности коррекции и увеличивает точность обрабатываемь1х поверхностей.

Формула изобретения

55

К Способ обработки резанием циклоидальных поверхностей, согласно

35 которому заготовке или инструменту сообш,ают относительные враш;ения и ко лебательное движение, о т л и ч а - ю ш; и и с я тем, что, с целью рас- ширепия технологических возможностей

4С и улучшения условий резания путем обеспечения обработки сопутствующих циклоидальных поверхностей и эк- видистант к ним при расположении инструмента по нормали к обработанной

4t поверхности, относительное колебателное движение осуществляют возвратно поступательным перемеш;ением заготовки с амплитудой, определяемой по выражению

50

l-cos(N-w -t)

де

Я

а, амплитуда возвратно-поступательного перемещения заготовки, мм;

половина разности между максимальным и минимальным радиусами-векторами кривой, описывающей профиль обработанной поверхности, мм;

N - число ветвей обработанной

поверхности;

(J - угловая скорость относительного вращения заготовки или инструмента, рад/с; t - время обработки, с, и перемещением мгновенного центра вращения заготовки по эллипсу, у которого отношение большой и малой по

луосей равно числу ветвей обработанной поверхности.

2. Способ по п. 1, отличающийся тем, что, с целью повышения точности и получения модифицированных сопутствующих поверхностей и эквидистант к ним, в процессе--обработки изменяют отношение большой и малой полуосей эллипса.

/7 4 гУАХ7ЛУ

C{7/r(//7JC/rf /ffOfffff Г

f f/ /rffi/ e

фие.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки цилиндрических поверхностей с циклоидальной направляющей линией | 1986 |

|

SU1400860A1 |

| ПЛАНЕТАРНАЯ ПЕРЕДАЧА С ВНЕЦЕНТРОИДНЫМ ЦИКЛОИДАЛЬНЫМ ЗАЦЕПЛЕНИЕМ ПЕТРОВСКОГО | 2021 |

|

RU2766626C2 |

| Станок для обработки статора роторно-ппоршневого двигателя | 1972 |

|

SU510318A1 |

| Станок для обработки циклоидальных профилей | 1974 |

|

SU498098A1 |

| МНОГОШПИНДЕЛЬНЫЙ СТАНОК ДЛЯ ШЛИФОВКИ | 1968 |

|

SU231335A1 |

| ЗАЦЕПЛЕНИЕ КОЛЕС С КРИВОЛИНЕЙНЫМИ ЗУБЬЯМИ (ВАРИАНТЫ) И ПЛАНЕТАРНАЯ ПЕРЕДАЧА НА ЕГО ОСНОВЕ | 2007 |

|

RU2338105C1 |

| ФРЕЗЕРНЫЙ СТАНОК | 1993 |

|

RU2038198C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

SU1823295A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС ЦЕВОЧНОГО ЗАЦЕПЛЕНИЯ | 1992 |

|

RU2018422C1 |

| Станок для обработки криволинейных поверхностей | 1989 |

|

SU1696151A1 |

Изобретение, относится к машиностроению и может быть использовано при механической обработке кулачков звездочек кулачковых дифференциалов транспортных средств и других деталей внедентроидного зацепления. Целью изобретения является расширение технологических возможностей способа обработки резанием циклоидальных поверхностей и улучшение условий резания путем обеспечения обработки со- путствую1г1их циклоидальных поверхностей и эквидистант к ним при расположении инструмента по нормали к обработанной поверхности. Для этого заготовке и инструменту сообш;ают относительные вращения, а колебательное движение осуществляют возвратно-поступательным перемещением заготовки с амплитудой, определяемой по выражению I-COS(N-U t) , где S - амплитуда возв()атно-поступательного перемещения заготовки, мм; HJ - половина разности между максимальным и минимальным радиусами-векторами кривой, описываюп1ей профиль обработанной поверхности, мм; N - число ветвей обработанной поверхности, шт; ui - угловая скорость относительного враш;ения заготовки или инструмента, рад/с; t - время обработки, с, и перемещением мгновенного центра вращения заготовки по эллипсу. Отношение большой и малой полуосей эллипса устанавливают равным числу N. В процессе обработки возможно изменение числа К. 1 з.п. ф-лы, 17 ил. i (/)

fftfcfff/rac/ a

Corri/frff /rf /ffufcfff ee//f7ff

ifCf/f ffi/

Фие.2

М

VCC

rJL / fy/ /77C/ V C/Y /e/ У y/rr fAf//ff/

(агЛ

Фиг.Ъ

i e /77/yo ff

Фа.5

/

ft

/V

Фие.б

.

Фи8.7

фиг 8

Фие.д

0

.ro

;/

12

фиг.12

29

М

ГЗ

0t/a/4

qjusiS

Редактор Э.Слиган

Составитель В.Семенов Техред М.Дидык

4080/13

Тираж 974Подписное

ВНИИТГИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, yj Проектная, 4

фиг 17

Корректор ВоБутяга

| Устройство для обработки цилиндрической поверхности с направляющей линией в виде трохоиды | 1981 |

|

SU984823A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-09-15—Публикация

1985-09-09—Подача