(54) УСТАНОВКА ДЛЯ ЗАЧИСТКИ СВАРНЫХ ШВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зачистки сварныхшВОВ цилиНдРичЕСКиХ издЕлий | 1979 |

|

SU821110A1 |

| Установка для сварки кольцевых швов | 1980 |

|

SU899316A1 |

| Устройство для зачистки кольцевых сварных швов на телах вращения после автоматической сварки под слоем флюса | 1978 |

|

SU747668A1 |

| Устройство для скалывания шлаковойКОРКи | 1978 |

|

SU725330A1 |

| Устройство для зачистки сварных швов | 1984 |

|

SU1181854A1 |

| Линия резки труб | 1979 |

|

SU804248A1 |

| Устройство для обработки швов цилиндрических изделий | 1986 |

|

SU1437193A1 |

| Поточная линия для сборки и сварки конструкций | 1979 |

|

SU863278A1 |

| УСТРОЙСТВО для ШОВНОЙ КОНТАКТНОЙ СВАРКИ | 1971 |

|

SU312702A1 |

| УСТАНОВКА СВАРОЧНАЯ ОПЛАВЛЕНИЕМ | 2007 |

|

RU2323074C1 |

I

j Изобретение относится к сваррчйс у производству, в частности к установкам для зачистки сварных: швов и стенцам для сварки крупногабаритнык цилиндрических изаелий, таких как роторов турбин, осей валков прокатных станов н т. п., и может быть применено оля автомагической зачистки швов в глубо ких разцелках непосреоственно в процессе сварки.

Известны устройства для зачистки сварных швею в процессе сварки, соаер жащие установленные, на основании привод вращения изделия, поддерживающие его люнеты, тележку, перемещающуюся по направляющим параллельно оси изделия и несущую зачистной инструмент, привод его вращения н механизм поперечной подачи с приводным поступательно перемещающимся ползуном l .

Однако известными устройствами невозможно производить зачистку сварных швов в глубоких и узких разделках (глубина до 45О мм, ширина до 30 мм)

крупногабаритных изделий различных типс азмеров с большим перепадом- наружных диаметров (от 1 м до 3 м).

Наиболее близким к изобретению по назначению и коструктивному исполнению является устройство, содержащее смонтированные на основании привод вращения изделий, корпус с. люнетами, поддержвваKnufBAH изделие,, зачистной инструмент с приводом вращения и приводом подачи в

o рабочую зону 2.

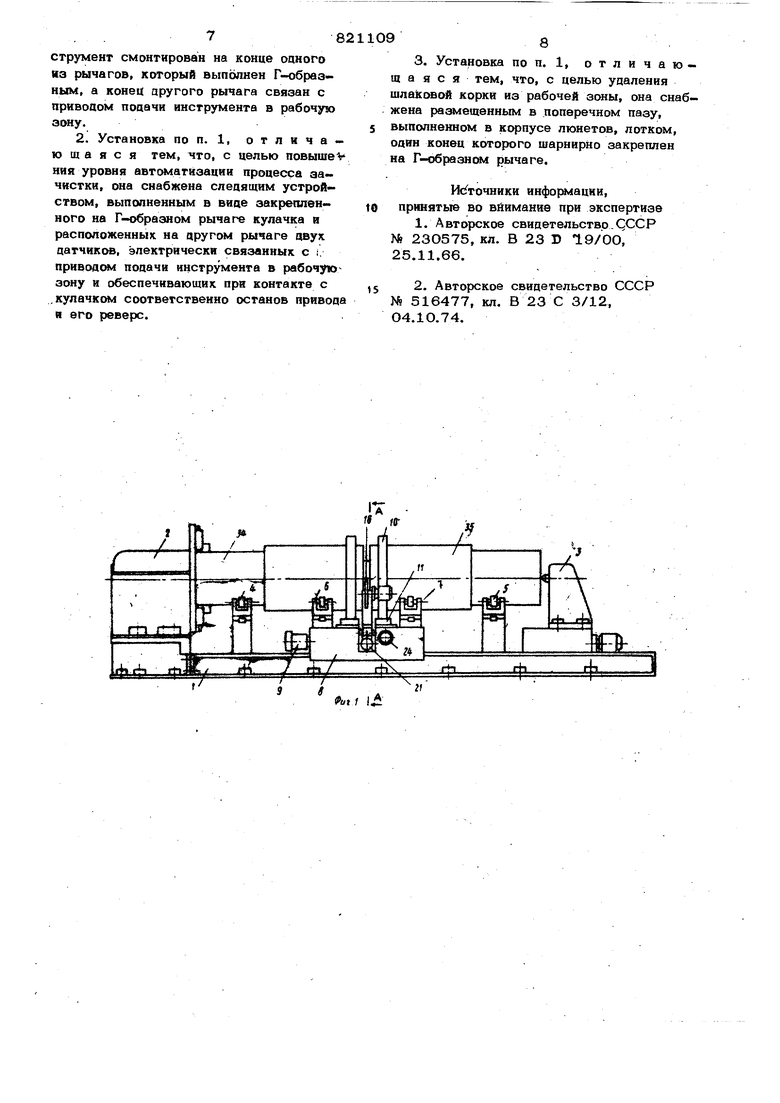

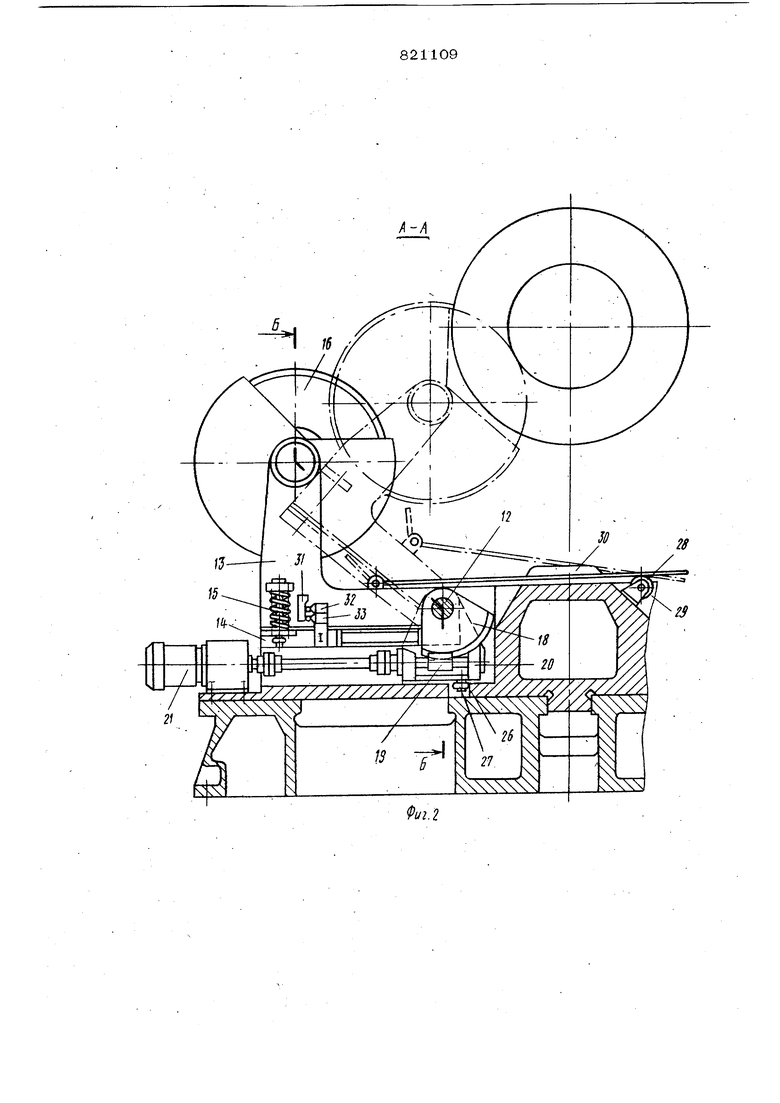

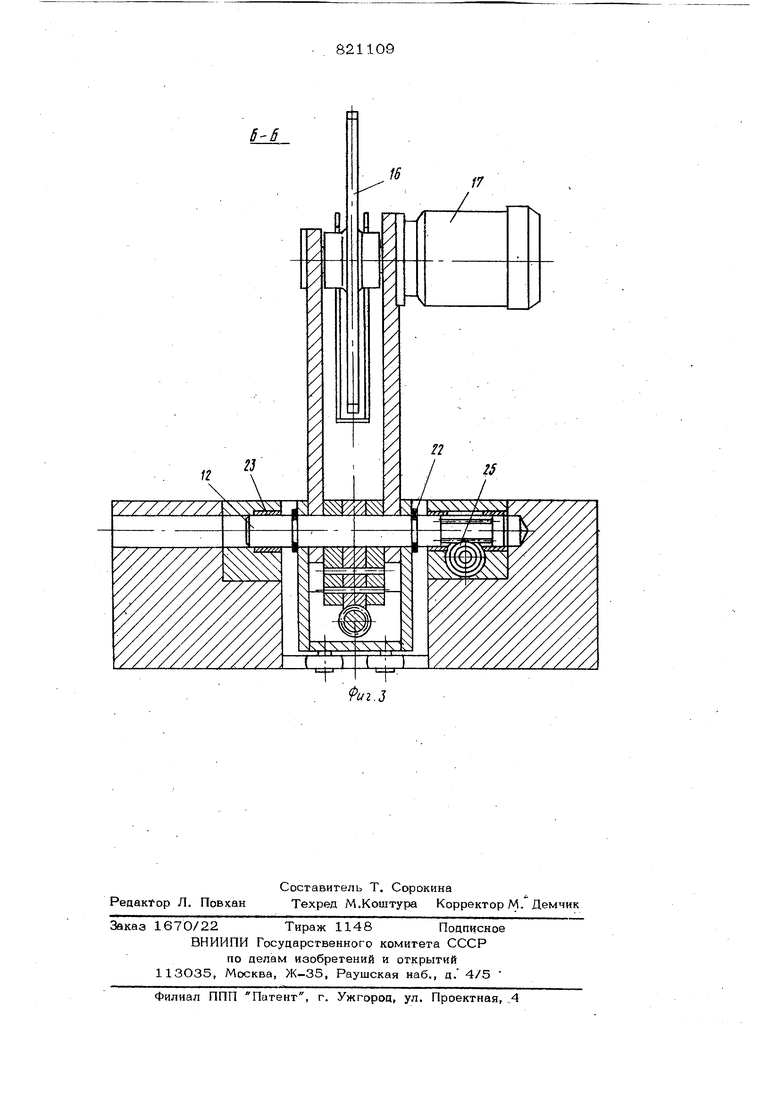

Закрепление зачистного инструмента на тележке и выполнение механизма его радиальной подачи в виде поступательноsперемещающегося приводного ползуна требуют свободного вылета инструмента, учитывая его большую массу и скорость вращения (свыше ЗОО об/мин); в процессе зачистки возникают недопустимые цинамические нагрузки и вибрации, исключающие возможность слежения за положением зачистного инструмента и приводящие к быстрому изнашиванию всех элементов. 38 Цель изобретения - расширение технологических возможностей путем обеспечения зачистки изделий в труднодоступных местах. Указанная цель достигается тем, что установка снабжена двумя подпружиненными друг относительно друга рычагами, установленными в корпусе с возможность поворота в плоскости, перпендикулярной оси установки и осевого перемещения, при этом зачистной инструмент смонтирован на конце одного из рычагов, который выполнен Г-образным, а конец друго го рычага связан с приводом подачи инст румента в рабочую зону. Кроме того, установка снабжена следящей системой, выполненной в виде за- крепленного на Г-образном рычаге кулачка и расположенных на другом рычаге двух датчиков, электрически связанных с приводом и обеспечивающих при контак те с кулачком соответственно останов пр привоца И его реверс. Установка снабжена размещенным в поперечном пазу, выпо ненном в корпусе люнетов, лотком, один конец которого шарнирно закреплен на Г-образном рычаге. В предложенном устройстве из-ва раз мещения зачистного инструмента на рыча гах, закрепленных непосредственно на корпусе люнетовузначительно сокращается свободный вылет инструмента и появляется возможность автоматически регулировать усилие поджима зачистного инструмента при наращивании сварного шва Кроме того, установка имеет габариты по ширине, не выходящие за габариты корпусов люнетов, что значительно сокращает производственные площади по сравнению с известными установками, в которых габариты установки определяются шириной основания плюс шириной, перемещающейся вдоль основания тележки, несущей зачистной инструмент, и которая при вылете-инструмента до 3 м должна иметь опорную площадь шириной не менее 3м.. . На фиг. 1 изображена, установка общий виц; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. . Установка содержит смонтированные на основании 1 привод 2 вращения заготовок, поджимную бабку 3 и люнеты 4 7, поддерживающие заготовки. Люнеты 4 и 5 установлены на основании: один у привода 2 вращения изделий, другой у поджимной бабки 3. Люнеты 6 и 7 смонтированы на корпусе 8, установленном на направляющих основания 1 с воз можностью возвратно-поступательного движения вдоль оси изделия от привода 9. На корпусе 8 установлены также два индуктора 10, смонтированные на приводах каретки 11 с возможностью встречного перемещения и выполненные каждый в виде двух замыкающихся полуколец. Между индукторами в выполненном в корпусе 8 проеме на валу 12 шаргирно смонтированы один над другим два рычага 13 и 14, контактирующие между собой через пружину 15. На свободном конце Г-образного рычага 13 закреплён зачистной инструмент 16, например иглофреза, с приводом вращения 17. Рычаг 14 связан с приводом его поворота, выполненным в виде жестко закрепленного на нем червячного сектора 18, входящего в зацепление с червяком 19, установленным. в корпух:е 2О и связанным с электродвигателем 21. Корпус 21 также установлен на валу 12 и защемлен от осевого смещения замковым кольцом 22. Вал 12 установлен в корпусе 8 в круглых направляющих 23 с возможностью как поворота, так и поступательного перемещения. Поступательное перемещение вала 12 вместе с корпусом 20 и рычагами 13 и 14 осуществляется от привода 24 через реечную передачу 25. Опрокидывающий момент шарнирно установленной на валу системы (рыча ги 13 и 14 и корпус 21) воспринимается стенкой паза 26 корпуса 8 через ролик 27, закрепленный на корпусе 21. На рычаге 13 шарнирно закреплен лоток 28 для удаления шлаковой корки, опирающий-, СИ на ролик 29, смонтированный в корпусе 8. В корпусе 8 выполнен продольный паз 30 для размещения лотка 29, на рычаге 13 закреплен кулачок 31 следящего устройст.ва, а на рычаге 14 два датчика 32 и 33 , связанные электрической схемой с двигателем 21 поворота рыча-. га 14. Установка работает следующим образом. Перемещением корпуса 8 от привода 9 вдоль основания 1 определяют оптимальное положение корпуса 8 на основа- НИИ 1 относительно свариваемых заготовок 34 и 35 с таким расчетом, чтобы линия стыка располагалась симметрично между люнетами 6 и 7. В исходном положении рычаги 13 и 14 с инструментом выведены из рабочей зоны, при этом лоток 28.располагается в пазу ЗО корпуса 8 и не выступает под его опорной поверхностью. Полукольца индукторов 10 5 раскрыты. Свариваемые заготовки 34 и 35 устанавливают на люнеты соответственно 4, 6 и 5, 7. Оцну из заготовок зажимают в планшайбе привода 2 вращения, а другую поджимают к ней поджимной бабкой 3. Замыкают полукольца индукторов 10 и на каретках 11 подводят их вплотную друг к другу в зону стыка свариваемых заготовок. После нагрева заготовок до определенной температуры индукторы 10 отводят, а в разделку сты ка вводят сверху сварочный аппарат (на чертеже не показан). С помощью привода 24 через реечную передачу 25 обеспечивают настроечное перемещение вала 12 с рычагами 13 и 14 в продольном направлении для точной установки зачистного инструмента 16 напротив разделки. Затем электродвигателем 21 через червячную пару 18и 19 поворачивают рычаг 14, который через пружину 15 воздействует на рычаг 13, вводя его в разделку до контакта за чистного инструмента 16 с основанием разделки. Усилие поджима инструмента 16 к изделию задается предварительной затяжкой пружины 15. По мере сжатия пружины зазор между рычагом 13 и рычагом 14 уменьшается. При воздействии кулачка 31 на датчик 32, последний да1ет команду на останов двигателя 21. Затем включают привод 2 вращения заго товок и сварочной установкой (на чертежах не показана) начинают осуществлять автоматическую сварку разЦелки под слоем флюса. Одновременно инструмент 16,приводимый во вращение приводом 17,зачищает сварной шов от шлаковой корки. По мере наложения сварочных валиков по ширине разделки корпус 21, рычаги 13 и 14 с инструментом 16 так же перемещаются вдоль вала 12 по ширине разделки от привода 24 через реечную передачу 25. По мере наращивания шва по высоте рычаг 14 остается неподвижным, а рычаг 13 отклоняется в сторону рычага 14, сжимая .при этом пружину 15. Отклонение рычага 13 происходит до тех пор, пока кулач(ж 31 не воздействует на датчик 33, дающий команду двигателю 21 на реверс. При этом рычаг 14 отклоняется на величину перво начального сжатия пружины 15 до срабатывания вновь датчика 32 от кулачка 31 и остановки двигателя 21. Расстояние датчиками 31 и 32 задается, исходя из заданного рабочего хода пружины 15. В процессе зачистки отделяемая шлаковая корка падает на лоток 28,. 9 (установленный наклонно в рабочем поло жении рычага 13, и собирается в бункер (на чертеже не показан). При сварке крупногабаритных заготовок (0 свыше 2000 мм) с глубоковй разделкой (до 450 мм), например осей валков прокатных станов или роторов турбин, процесс сварки продолжаетсядлительное время (до Ю суток), при котором необходим неодно фатный подогрев заготовок в зоне сварки. При этом процесс сварки приостанавливают, отводят рычаги 13 и 14 в исходное положение, при котором лоток 28 утапливается в паз 30 корпуса 8, освобождая рабочую зону для беспрепятственного перемещения индукторов 10 на каретках 11 по направляющим корпуса-навстречу друг другу. После нагрева зоны стыка процесс повторяется. При изменении типоразмеров заготовок корпус 8 с люнетами, индукторами и зачистным инструментом перемещается вдоль основания от привода 9 для подвода их к месту соединения заготовок. Предлагаемое коснтруктивное решение установки повзоляет зачищать сварные швы в глубоких и узких разделках крупногабаритных цилиндрических изаеЛИЙ в процессе их сварки и автоматичесцу ки следить за положением зачистного инструмента по мере наращивания сварного шва; кроме того, позволяет размещать различные по выполняемым функциям.ме- ханизмы, а именно люнеты, индукторы, зачистное устройство в одном блоке, обеспечивая тем самым минимальные габариты и Компактность установки в целом, а также улучшение условий об- служивания и эксплуатации. Формула изобрет ення 1. Установка для зачистки сварных швов, содержащая привод вращения изделий, .корпус с люнетами, поддерживающими изделие, зачистной инструмент с приводом вращения и приводом поцачя в рабочую зону, отличающая - я тем, что, с целью расширения техологических возможностей путем обесечения зачистки изделий в труднодосупных местах, она снабжена двумя подружиненными друг относительно друга ычагами, установленными в корпусе с озможностью поворота в плоскос1и, ерпендикулярной оси установки и осево о перемещения, при этом зачистной ин струмент смонтирован на конце оаного из рычагов, который выполнен Г-обрааным, а конец другого рычага связан с приводом поаачи инструмента в рабочую зону. 2. Установка по п. 1, отлича ющаяся тем, что, с целью повыше ния уровня автоматизации процесса аа чистки, она снабжена следящим устройством, выполненным в виде закрепленного на Г-образном рычаге кулачка и расположенных на другом рычаге двух датчиков, электрически связанных с i. приводе подачи инструмента в рабочую зону и обеспечивающих при контакте с .кулачком соответственно останов привод и его реверс. Q 3. Установка по п. 1, отличающаяся тем, что, с целью удаления шлаковс корки из рабочей зоны, она снабжена размещенным в поперечном пазу, выполненном в корпусе люнетов, лотком, один конец которого шарнирно закреплен на Г-образнс « рычаге. Ис точники информации, принятые во взимание при экспертизе 1. Авторское свидетельство.СССР N 23О575, кл. В 23 D 19/00 25.11.66. 2. Авторское свидетельство СССР N 516477, кл. В 23 С 3/12, О4.10.74. 1 /5 ,;

Авторы

Даты

1981-04-15—Публикация

1979-06-11—Подача