Изобретение относится к металлообра- ботке и касается шлифования внутренних цилиндрических поверхностей длинномер-- ных труб,

Целью изобретения является повышение производительности и качества обработки за счет большей доступности осмотра обрабатываемых поверхностей труб

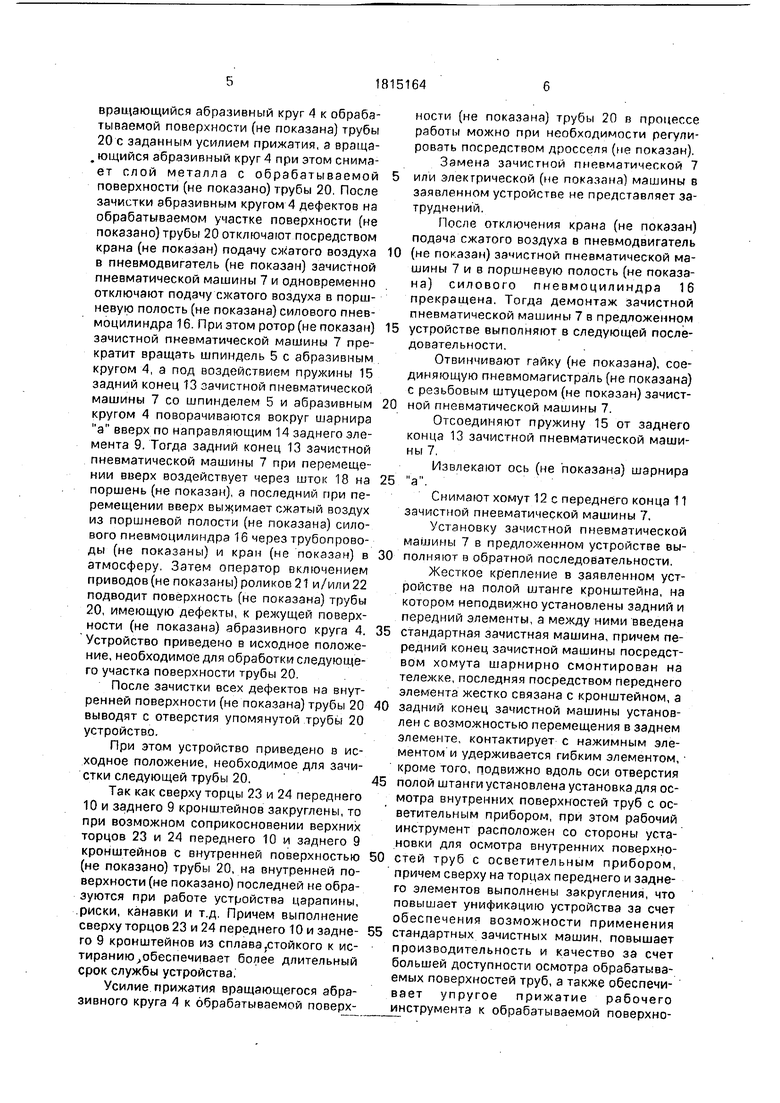

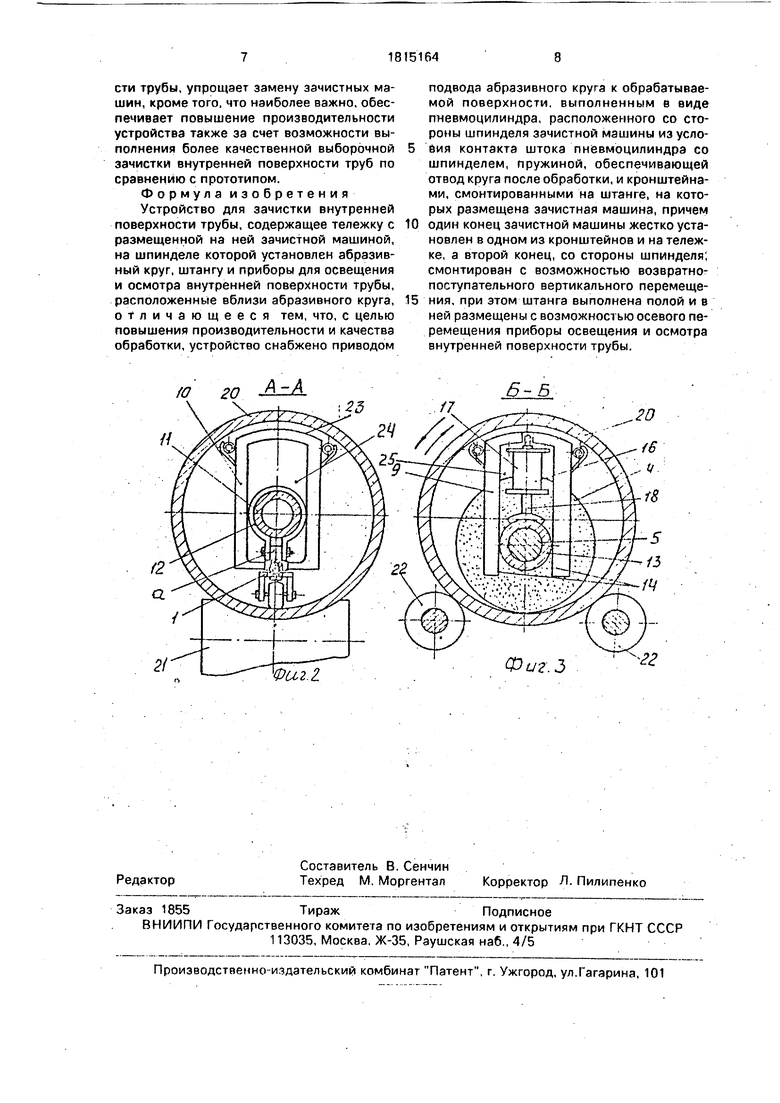

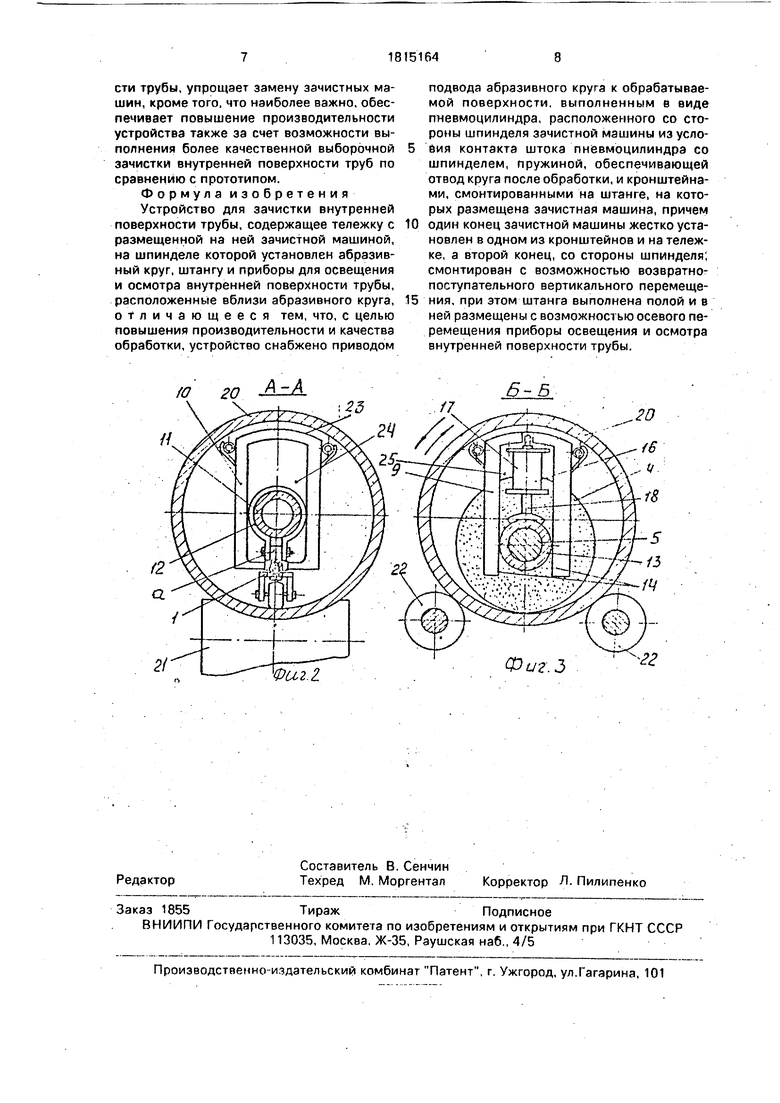

На фиг.1 схематично изображено устройство для зачистки внутренних поверхностей труб, общий вид; на фги.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1.

Устройство содержит тележку I (см. фиг.1 и 2), прибор для осмотра внутренних поверхностей труб в виде перископа 2 или телекамеры (не показаны), осветительный прибор 3, рабочий инструмент в виде абразивного круга 4, закрепленный на шпинделе 5 зачистной машины, и полую штангу б. При этом зачистная машина должна быть стандартной и серийно выпускаемой, например, в виде зачистной пневматической 7 или электрической (не показана) машины. На полой штанге 6 жестко закреплен кронштейн 8, на котором неподвижно установлены задний 9 и передний 10 кронштейны, а между последними введена зачистная пневматическая машина 7. Причем передний конец 11 зачистной пневматической машины 7 посредством хомута 12 шарнирно смонтирован на тележке 1, а последняя посредством кронштейна 10 жестко связана с кронштейном 8. Задний конец 13 зачистной пневматической машины 7 установлен с возможностью перемещения в направляющих 14 заднего кронштейна 9. Кроме того, задний конец 13 зачистной пневматической машины 7 контактирует с нажимным элементом и удерживается на кронштейне 8 посредством гибкого элемента, выполненного, например, в виде пружины 15, При этом нажимной элемент может быть выполнен, например, в виде силового пневмоцм- линдра 16, корпус 17 которого закреплен, например, на кронштейне 9, а шток 18 этого силового пневмоцилиндра 16 контактирует с задним концом 13 зачистной пневматической машины 7. Перископ 2 с закрепленным на нем осветительным прибором 3 установлен подвижно вдоль оси отверстия 19 полой штанги 6. Причем закрепленный на шпинделе 5 зачистной пневматической машины 7 абразивный пункт 4 расположен со стороны перископа 2 с осветительным прибором 3 или закрепленный на шпинделе 5 зачистной пневматической машины 7 абразивный круг 4 расположен со стороны телекамеры (не показана) с осветительным прибором 3.

В предлагаемом устройстве обрабатываемой трубе 20 посредством роликов 21

может быть создано возвратно-поступательное перемещение, а посредством роликов 22 упомянутой трубе 20 может быть создано качательноеили вращательное движения вокруг оси последней.

Сверху на торцах 23 и 24 переднего 10 и заднего 9 кронштейнов выполнены закругления из сплава стойкого к истиранию, например ВК8.

Сброс сжатого воздуха из зачистной пневматической машины 7 и силового пневмоцилиндра 16 отводится за пределы устройства и направлен в сторону противоположную абразивному кругу 4 (не

5 показано). Кроме того, для более качественного осмотра обработанной поверхности (не показана) трубы 20 со стороны перископа 2 может быть установлена на полой штанге 6 установка (не показана) для сдува

0 абразивной пыли с внутренней поверхности

(не показано) трубы 20 и с абразивного круга

4 в сторону противоположную перископу 2.

Ролики 21 и 22 устройства могут быть

снабжены приводами (не показано).

5 Устройство работает следующим образом..

В исходном положении устройство вводят в отверстие обрабатываемой трубы 20, Затем, перемещая в осевом направлении

0 перископ 2 с осветительным прибором 3, обнаруживают дефекты (е виде рисок, царапин, раковин, плен и т.д.) на внутренней поверхности (не показано) трубы 20. После чего включением приводов (не показаны)

5 роликов 21 и/или 22 подводят участок трубы 20,требующий зачистки, к абразивному кругу 4 и одновременно открывают кран (не , показано). Тогда сжатый воздух поступает из магистрали через упомянутый кран (не

0 показано) в пневмодвигатель (не показан) зачистной пневматической машины 7 и вращает ротор (не показан) с шпинделем 5 и абразивным кругом 4. Кроме того, сжатый воздух одновременно поступает в поршне5 вую полость (не показана) силового пневмоцилиндра 16 и, воздействуя на поршень (не показано), перемещает его со штоком 18 вниз. Шток 18 пневмоцилиндра 16 в свою очередь при перемещении вниз нажимает

0 на задний конец 13 зачистной пневматической машины 7 и, преодолевая усилие пружины 15, поворачивает задний конец 13 зачистной пневматической машины 7 со шпинделем 5 и вращающимся абразивным

5 кругом 4 вокруг шарнира а вниз по направляющим 14 кронштейна 9. При контакте вращающегося абразивного круга 4 с обрабатываемой поверхностью (не показана) трубы 20 силовой пневмоцилиндр 16 посредством штока 18 упруго прижимает

вращающийся абразивный круг 4 к обрабатываемой поверхности (не показана) трубы 20 с заданным усилием прижатия, а враща- , ющийся абразивный круг 4 при этом снимает слой металла с обрабатываемой поверхности (не показано) трубы 20, После зачистки абразивным кругом 4 дефектов на обрабатываемом участке поверхности (не показано) трубы 20 отключают посредством крана (не показан) подачу сжатого воздуха в пневмодвигатель (не показан) зачистной пневматической машины 7 и одновременно отключают подачу сжатого воздуха в поршневую полость (не показана) силового пнев- моцилиндра 16. При этом ротор (не показан) зачистной пневматической машины 7 прекратит вращать шпиндель 5 с абразивным кругом 4, а под воздействием пружины 15 задний конец 13 зачистной пневматической машины 7 со шпинделем 5 и абразивным кругом 4 поворачиваются вокруг шарнира а вверх по направляющим 14 заднего элемента 9. Тогда задний конец 13 зачистной пневматической машины 7 при перемещении вверх воздействует через шток 18 на поршень (не показан), а последний при перемещении вверх выжимает сжатый воздух из поршневой полости (не показана) силового пневмоцилиндра 16 через трубопроводы (не показаны) и кран (не показан) в атмосферу, Затем оператор включением приводов (не показаны) роликов 21 и/или 22 подводит поверхность (не показана) трубы 20, имеющую дефекты, к режущей поверхности (не показана) абразивного круга 4. Устройство приведено в исходное положение, необходимое для обработки следующего участка поверхности трубы 20.

После зачистки всех дефектов на внутренней поверхности (не показана) трубы 20 выводят с отверстия упомянутой трубы 20 устройство.

При это.м устройство приведено в исходное положение, необходимое для зачистки следующей трубы 20.

Так как сверху торцы 23 и 24 переднего 10 и заднего 9 кронштейнов закруглены, то при возможном соприкосновении верхних торцов 23 и 24 переднего 10 и заднего 9 кронштейнов с внутренней поверхностью (не показано) трубы 20, на внутренней поверхности (не показано) последней не образуются при работе устройства царапины, .риски, канавки и т.д. Причем выполнение сверху торцов 23 и 24 переднего 10 и заднего 9 кронштейнов из сплава ,стойкого к истиранию обеспечивает более длительный срок службы устройства,

Усилие прижатия вращающегося абразивного круга 4 к обрабатываемой поверхности (не показана) трубы 20 в процессе работы можно при необходимости регулировать посредством дросселя (не показан). Замена зачистной пневматической 7 5 или электрической (не показана) машины в заявленном устройстве не представляет затруднений.

После отключения крана (не показан) подача сжатого воздуха в пневмодвигатель 10 (не показан) зачистной пневматической машины 7 и в поршневую полость (не показана) силового пневмоцилиндра 16 прекращена. Тогда демонтаж зачистной пневматической машины 7 в предложенном 5 устройстве выполняют в следующей последовательности.

Отвинчивают гайку (не показана), соединяющую пневмомагистраль (не показана) с резьбовым штуцером (не показан) зачист- 0 ной пневматической машины 7.

Отсоединяют пружину 15 от заднего конца 13 зачистной пневматической машины 7.

Извлекают ось (не показана) шарнира 5 а.

Снимают хомут 12 с переднего конца 11 зачистной пневматической машины 7.

Установку зачистной пневматической машины 7 в предложенном устройстве вы- 0 полняют в обратной последовательности.

Жесткое крепление в заявленном устройстве на полой штанге кронштейна, на котором неподвижно установлены задний и передний элементы, а между ними введена 5 стандартная зачистная машина, причем передний конец зачистной машины посредством хомута шарнирно смонтирован на тележке, последняя посредством переднего элемента жестко связана с кронштейном, а 0 задний конец зачистной машины установлен с возможностью перемещения в заднем элементе, контактирует с нажимным элементом и удерживается гибким элементом, кроме того, подвижно вдоль оси отверстия 5 полой штанги установлена установка для осмотра внутренних поверхностей труб с осветительным прибором, при этом рабочий инструмент расположен со стороны установки для осмотра внутренних поверхно- 0 стей труб с осветительным прибором, причем сверху на торцах переднего и заднего элементов выполнены закругления, что повышает унификацию устройства за счет обеспечения возможности применения 5 стандартных зачистных машин, повышает производительность и качество за счет большей доступности осмотра обрабатываемых поверхностей труб, а также обеспечивает упругое прижатие рабочего инструмента к обрабатываемой поверхности трубы, упрощает замену зачистных машин, кроме того, что наиболее важно, обеспечивает повышение производительности устройства также за счет возможности выполнения более качественной выборочной зачистки внутренней поверхности труб по сравнению с прототипом.

Ф о р м у л а и з о б р е т е н и я Устройство для зачистки внутренней поверхности трубы, содержащее тележку с размещенной на ней зачистной машиной, на шпинделе которой установлен абразивный круг, штангу и приборы для освещения и осмотра внутренней поверхности трубы, расположенные вблизи абразивного круга, отличающееся тем, что, с целью повышения производительности и качества обработки, устройство снабжено приводом

подвода абразивного круга к обрабатываемой поверхности, выполненным в виде пневмоцилиндра, расположенного со стороны шпинделя зачистной машины из условия контакта штока пневмоцилиндра со шпинделем, пружиной, обеспечивающей отвод круга после обработки, и кронштейнами, смонтированными на штанге, на которых размещена зачистная машина, причем

один конец зачистной машины жестко установлен в одном из кронштейнов и на тележке, а второй конец, со стороны шпинделя; смонтирован с возможностью возвратно- поступательного вертикального перемещения, при этом штанга выполнена полой и в ней размещены с возможностью осевого перемещения приборы освещения и осмотра внутренней поверхности трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зачистки внутреннегошВА B ТРубАХ | 1979 |

|

SU837798A1 |

| Способ зачистки осевых каналов роторов турбин и устройство для его осуществления | 1990 |

|

SU1784448A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ, РЕМОНТА И ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2014 |

|

RU2575356C1 |

| Робот | 1988 |

|

SU1538994A1 |

| Ручная машина для зачисткиКОНцОВ ТРуб | 1979 |

|

SU848292A1 |

| Устройство для зачистки концов труб | 1982 |

|

SU1073078A1 |

| УСТАНОВКА СВАРОЧНАЯ ОПЛАВЛЕНИЕМ | 2007 |

|

RU2323074C1 |

| Устройство для изготовления трапецеидальных дистанционных реек индукционных аппаратов | 1990 |

|

SU1742874A2 |

| Устройство для зачистки тепловых канавок роторов турбин | 1991 |

|

SU1824247A1 |

| Агрегат для зачистки концов труб | 1989 |

|

SU1717297A1 |

Использование: в металлургии при зачистке внутренних поверхностей труб. Сущность изобретения: в устройстве на полой штанге 6 жестко закреплен кронштейн 8. На нем установлены задний 9 и передний 10 кронштейны, а между ними введена серийно выпускаемая зачистная пневматическая машина (ЗПИ) 7. Передний конец 11 ЭПМ 7 посредством хомута шарнирно смонтирован на тележке 1, последняя посредством переднего кронштейна 10 жестко связана с кронштейном. Задний конец 13 ЭПМ 7 установлен с возможностью перемещения в направляющих заднего кронштейна 9. Задний конец 13 ЗПМ 7 контактирует со штоком силового пневмоцилиндра. Кроме того, задний конец 13 ЗПМ 7 удерживается на кронштейне 8 посредством пружины 15. .Перископ 2 с закрепленным на нем осветительным прибором 3 установлен подвижно вдоль оси отверстия 19 полой штанги 6. При- , чем закрепленный на шпинделе 5 ЗПМ 7 абразивный круг 4 расположен со стороны перископа 2 с осветительным прибором 3. Сверху на торцах и переднего 10 и заднего 9 кронштейнов выполнены закругления. 3 : ил,

| Черная металлургия, сер | |||

| Прокатное и трубное производство, Робот для зачистки внутренней поверхности стальных труб, Экспресс-информация, 1986, вып | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1993-05-15—Публикация

1990-12-04—Подача