Изобретение относится к строительству трубопроводов, в частности к вспомогательному оборудованию для монтажа трубопроводов промыслового и магистрального сортамента, а-именно к устройствам для зачистки концов труб под контактные башмаки сварочной контактно-стыковой машины и очистки внутренней поверхности трубопроводов.

Известны конструкции зачистных машинок, состоящих из привода, вращающего ротор, на котором закреплены рычаги с за- чистными элементами, прижимаемыми к очищаемой поверхности под действием центробежных сил противовесов рычагов.

Известные устройства имеют следующие недостатки: сложность регулировки усилия прижатия очистных элементов к очищаемой поверхности при одновременной

регулировке скорости вращения ротора; быстрый износ очистных элементов из-за их «ч фрикционного взаимодействия с трубой; низкое качество очистки сварных труб, име- ; LQ ющих продольный или спиральный шов.

Наиболее близкой к предлагаемому изобретению является конструкция машины для зачистки труб, состоящая из поворачивающегося ротора, на котором закреплены . зачистные элементы, выполненные в виде J иглофрез, и механизмы подвода, отвода и |„ прижатия иглофрез, представляющие собой гидроцйлиндры.

Основным недостатком таких машин является малая производительность в силу невозможности обеспечения непрерывного перемещения ротора по поверхности трубы, так как в этом случае невозможен подвод рабочей жидкости к гидроцилиндрам через

непрерывно перемещающийся ротор. В силу этого угол поворота ротора составляет 180°, что обусловлено допустимой величиной закручивания гидромагистралей подвода рабочей жидкости к цилиндрам прижатия иглофрез.

Цель изобретения - повышение производительности очистки и расширение технологических возможностей устройства.

Эта цель достигается тем, что в устрой- стве для зачистки труб, содержащем корпус с установленным на нем ротором, на котором с помощью рычагов закреплены блоки подпружиненных зачистных элементов с возможностью поворота в плоскости их вра- щения и механизм подвода-отвода блоков очистных элементов, названное устройство дополнительно содержит установленные на роторе шарнирно кронштейны для поворота блоков зачистных элементов в плоскости вращения ротора, причем механизм подвода-отвода блоков зачистных элементов имеет силовой привод, расположенный по оси ротора, и подвижный в осевом направлении расположенный на корпусе соосно ему кольцевой.ползун с роликами, взаимодействующими с продольными стержнями, закрепленными на роторе параллельно оси его вращения, причем шток силового привода снабжен установленным перпендикуляр- но его оси с возможностью осевого перемещения пальцем, взаимодействующим с кольцевым ползуном, а продольные стержни связаны с силовым приводом посредством шарнирно установленных на ро- торе тяг, свободный конец которых связан с кронштейнами, на которых закреплены блоки зачистных элементов.

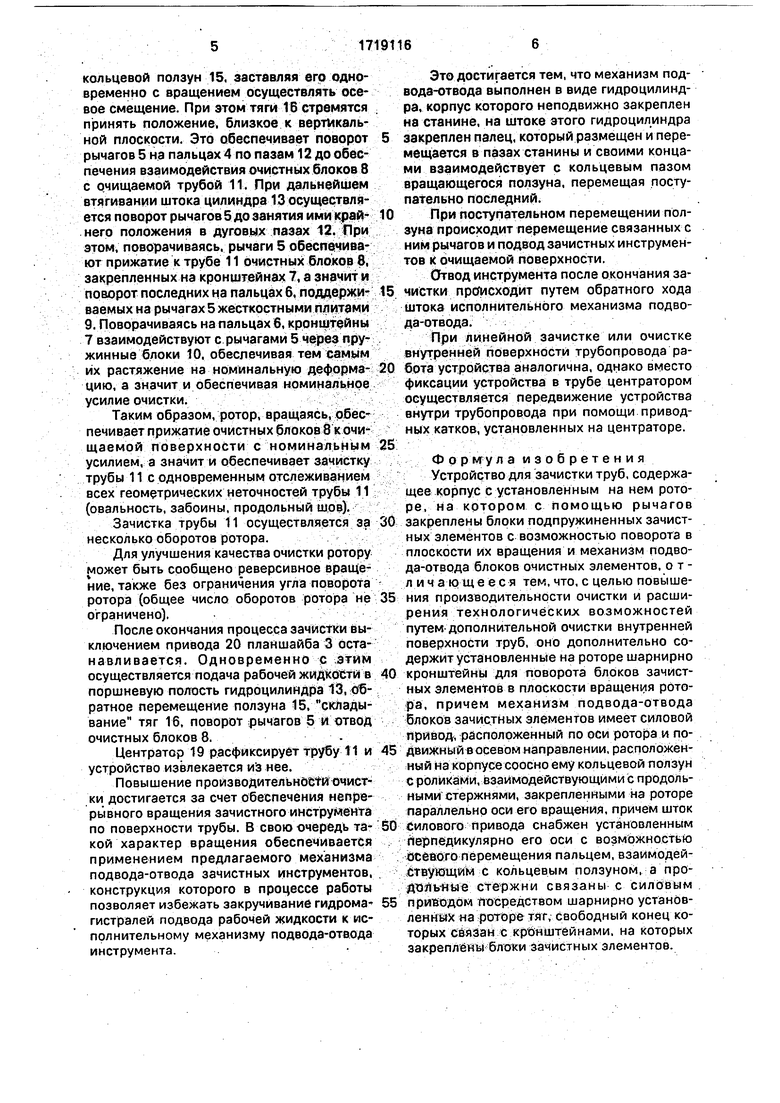

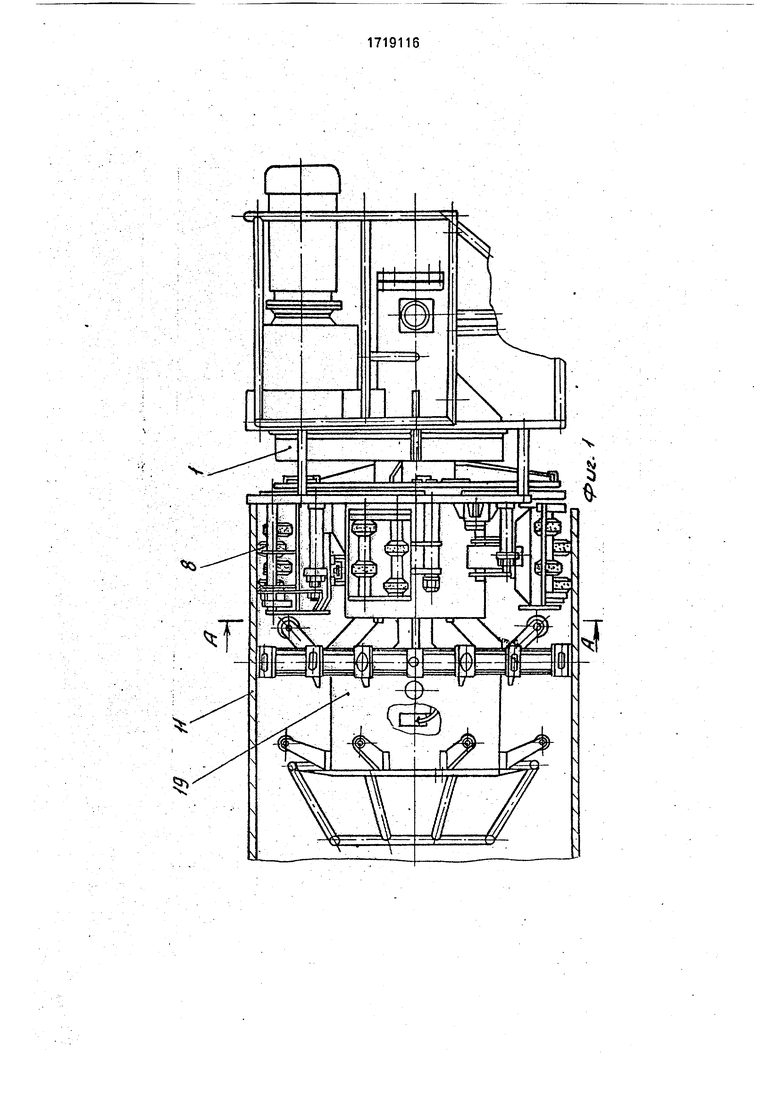

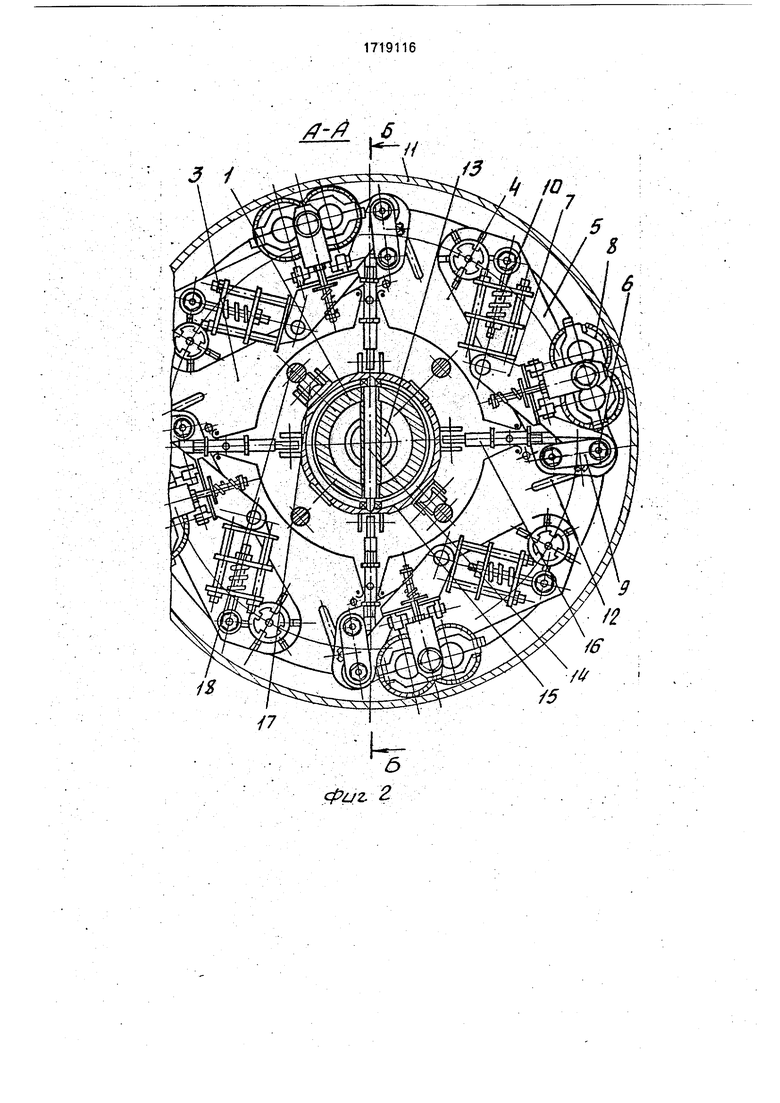

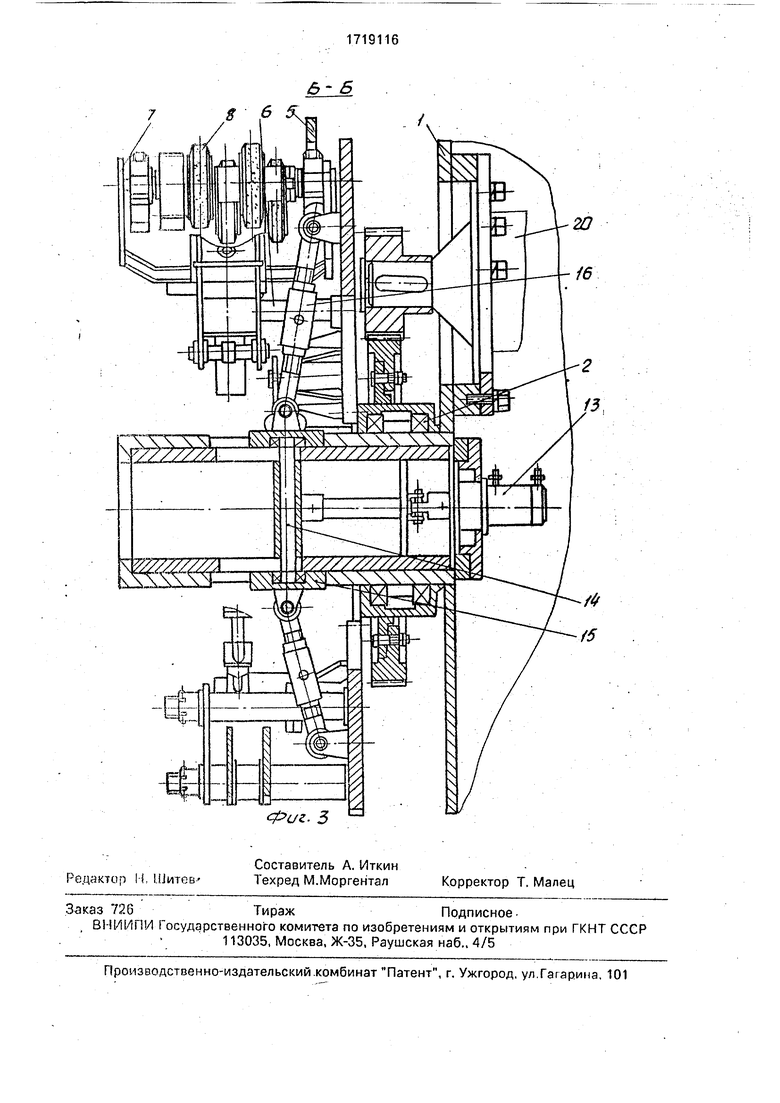

На фиг. 1 изображено устройстве для зачистки труб; на фиг. 2. - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2,

Устройство состоит из станины 1, на которой с возможностью вращения в подшипниках 2 установпена планшайба 3 ротора. На пальцах А, закрепленных на планшайбе 3, размещены поворачивающиеся одноплечие рычаги 5. На последних жестко закреплены пальцы 6, несущие кронштейны 7 с очистными элементами 8. В настоящей конструкции очистные элементы выполнены в виде известных устройств, например бесприводных иглофрезных блоков. Пальцы 6 кронштейнов 7 поддерживаются на рычагах5 при помощи жесткостных плит 9; Кронштейны 7 очистных блоков 8связаны с одноплечими рычагами 5 при помощи пружинных блоков 10 растяжения, оттариро- ванных на номинальное усилие прижима очистных блоков 8 к очища .мой трубе 11, определенное расчетным путем по известной методике. Поворот рычагов ограничивается дуговыми пазами 12, прорезанными в теле планшайбы 3.

Механизм подвода-отвода очистных элементов 8 представляет собой гидроцилиндр 13, корпус которого закреплен на станине 1, а на штоке закреплен палец 14, концы которого размещены в пазах станины 1. Палец 14 своими концами через подшипники качения взаимодействует с кольцевым ползуном 15, установленным на станине 1 с возможностью вращения и осевого смещения. Кольцевой ползун 15 и поворотные рычаги 5 связаны между собой шарнирно закрепленными тягами 16. .

Самопроизвольному провороту ползуна 15 относительно планшайбы 3 препятствует галтельный ролик 17, закрепленный на ползуне 15 и обкатывающийся по стержням 18, закрепленным на планшайбе 3, перпендикулярно ее плоскости.

Для обеспечения надежной фиксации устройства в трубе 11 при зачистке концов трубы машина оснащена центратором 19. При линейной зачистке внутренней поверхности трубопровода зажимные башмаки центратора 19 оснащаются катками, часть из которых имеет привод вращения.

Центратор выполняется известной кон- струкции, например гидравлический кли- ноплунжерный.

Ротор приводится во вращение приводом известной конструкции, например электродвигателем 20.

Устройство работает следующим образом.

При необходимости работы устройства для зачистки концов труб 11 под контактные башмаки внутритрубной контактно-сварочной головки оно заводится в трубу 11 до занятия ее зачистными башмаками положе ния в рабочей зоне, определяемого визуально, либо по специальным упорам (не показаны). Включением привода центратора 19 осуществляется фиксация устройства в трубе 1.1. Устройство готово к выполнению операции зачистки.

Включением привода 20 планшайбе 3 ротора сообщается вращение. Вместе с планшайбой 3 через галтельные ролики 17 и стержни 18 планшайбы 3 вращение передается кольцевому ползуну 15.

Таким образом, реализуется вращение системы: планшайба 3 с закрепленными на ней рычагами 5, кронштейнами 7 и очистными блоками 8, и кольцевой ползун 15. .

При подаче рабочей жидкости в штоко- вую полость гидроцилиндра 13 осуществляется втягивание штока, а значит палец 14 через подшипники качения воздействует на

кольцевой ползун 15, заставляя его одновременно с вращением осуществлять осевое смещение. При этом тяги 1Б стремятся принять положение, близкое к вертикальной плоскости. Это обеспечивает поворот рычагов 5 на пальцах 4 по пазам 12 до обеспечения взаимодействия очистных блоков 8 с очищаемой трубой 11. При дальнейшем втягивании штока цилиндра 13 осуществляется поворот рычагов 5 до занятия ими край- него положения в дуговых пазах 12. При этом, поворачиваясь, рычаги 5 обеспечивают прижатие к трубе 11 очистных блоков 8, закрепленных на кронштейнах 7, а значит и поворот последних на пальцах 6, поддержи- ваемых на рычагах 5 жесткостными плитами 9. Поворачиваясь на пальцах 6, кронштейны 7 взаимодействуют с рычагами 5 через пружинные блоки 10. обеспечивая тем самым их растяжение на номинальную деформа- цию, а значит и обеспечивая номинальное усилие очистки.

Таким образом, ротор, вращаясь, обеспечивает прижатие очистных блоков 8 к очищаемой поверхности с номинальным усилием, а значит и обеспечивает зачистку трубы 11 с одновременным отслеживанием всех геометрических неточностей трубы 11 (овальность, забоины, продольный шов).

Зачистка трубы 11 осуществляется за несколько оборотов ротора.

Для улучшения качества очистки ротору может быть сообщено реверсивное вращение, также без ограничения угла поворота ротора (общее число оборотов ротора не ограничено).

После окончания процесса зачистки выключением привода 20 планшайба 3 останавливается. Одновременно с .этим осуществляется подача рабочей жидкости в поршневую полость гидроцилиндра 13, ратное перемещение ползуна 15, складывание тяг 16, поворот рычагов 5 и отвод очистных блоков 8. .

Центратор 19 расфиксирует трубу 11 и устройство извлекается из нее.

Повышение производительности Очистки достигается за счет обеспечения непрерывного вращения зачистного инструмента по поверхности трубы. В свою очередь та- кой характер вращения обеспечивается применением предлагаемого механизма подвода-отвода зачистных инструментов, конструкция которого в процессе работы позволяет избежать закручивание гидрома- гистралей подвода рабочей жидкости к исполнительному механизму подвода-отвода инструмента.

Это достигается тем, что механизм подвода-отвода выполнен в виде гидроцилиндра, корпус которого неподвижно закреплен на станине, на штоке этого гидроцилиндра закреплен палец, который размещен и перемещается в пазах станины и своими концами взаимодействует с кольцевым пазом вращающегося ползуна, перемещая поступательно последний.

При поступательном перемещении ползуна происходит перемещение связанных с ним рычагов и подвод зачистных инструментов к очищаемой поверхности.

Отвод инструмента после окончания зачистки происходит путем обратного хода штока исполнительного механизма подвода-отвода.

При линейной зачистке или очистке внутренней поверхности трубопровода работа устройства аналогична, однако вместо фиксации устройства в трубе центратором осуществляется передвижение устройства внутри трубопровода при помощи приводных катков, установленных на центраторе.

Формула изобретения Устройство для зачистки труб, содержащее корпус с установленным на нем роторе, на котором с помощью рычагов закреплены блоки подпружиненных зачистных элементов с возможностью поворота в плоскости их вращения и механизм подвода-отвода блоков очистных элементов, отличающееся тем, что, с целью повышения производительности очистки и расширения Технологических возможностей путем-дополнительной очистки внутренней поверхности труб, оно дополнительно содержит установленные на роторе шарнирно кронштейны для поворота блоков зачистных элементов в плоскости вращения ротора, причем механизм подвода-отвода блоков зачистных элементов имеет силовой привод, расположенный по оси ротора и по- движный в осевом направлении, расположенный на корпусе соосно ему кольцевой ползун с роликами, взаимодействующими с продольными стержнями, закрепленными на роторе параллельно оси его вращения, причем шток Силового привода снабжен установленным г ерпедикулярно его оси с возможностью Ьсешго перемещения пальцем, взаимодей- ствушщйм с кольцевым ползуном, а про- дШмчьте стержни связаны с силовым приводом посредством шарнирно установленных на роторе тяг, свободный конец которых связан С кронштейнами, на которых закреплены блоки зачистных элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки наружной поверхности труб | 1989 |

|

SU1719115A1 |

| Устройство для зачистки концов труб | 1983 |

|

SU1136860A1 |

| УСТАНОВКА СВАРОЧНАЯ ОПЛАВЛЕНИЕМ | 2007 |

|

RU2323074C1 |

| Устройство для зачистки внутренней поверхности концов труб | 1990 |

|

SU1727954A1 |

| Устройство для очистки наружной поверхности цилиндрических изделий | 1990 |

|

SU1715453A1 |

| Устройство для очистки поверхности трубопроводов | 1987 |

|

SU1528582A1 |

| Установка для контактной сварки труб | 1988 |

|

SU1574398A1 |

| Установка для получения трубчатых заготовок | 1976 |

|

SU608591A1 |

| Установка для очистки торцов цилиндрических изделий | 1988 |

|

SU1556770A1 |

| Автомат для мерной резки проводов и зачистки их концов от изоляции | 1972 |

|

SU492964A1 |

Изобретение относится к строительству трубопроводов, в частности к вспомогательному оборудованию для монтажа трубопроводов промыслового и магистрального сортамента, а именно к устройствам для зачистки концов труб под контактные башмаки сварочной контактно-стыковой машины и очистки внутренней поверхности трубопроводов, и может применяться с целью повышения производительности очистки и расширения технологических возможностей путем дополнительной очистки внутренней поверхности труб. Ротор устройства выполнен в виде кольцевой планшайбы с закрепленными на ней с возможностью поворота в плоскости ее вращения одноплечими рычагами со смонтированными кронштейнами, несущими зачистные элементы. Механизм подвода-отвода зачистных элементов выполнен в виде закрепленного на станине соосно с кольцевой планшайбой привода линейного перемещения. З ил. сл

9И6Ш

3 У

1$

сриг. 2

/ /о

в

6

6-5

,,

Фиг.. 3 а

Редактор Н, Шитев

Составитель А. Иткин Техред М.Моргентал

Корректор Т. Малец

| Рабочий орган для очистки поверхности трубопроводов | 1987 |

|

SU1537330A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-03-15—Публикация

1989-07-03—Подача