Изобретение относится к способу изготовления износостойкой керамики на основе диоксида циркония, частично стабилизированного оксидом иттрия, получаемого химическим осаждением, и может быть использовано при изготовлении деталей трибологического применения в качестве фильер, волок, подшипников валов вращения в насосах для перекачки абразивосодержащих жидкостей (нефть и др.), узлов трения, работающих в условиях повышенных термомеханических нагрузок, керамических соединителей волоконно-оптических линий связи.

Керамика на основе диоксида циркония обладает низким коэффициентом трения, высокой твердостью, прочностью, износостойкостью.

Известно, что материалы на основе частично стабилизированного диоксида циркония оксидом иттрия в условиях трения под влиянием сдвиговых напряжений, возникающих при трении, могут инициировать полиморфное превращение тетрагональной фазы в моноклинную. Это превращение происходит с увеличением в объеме, что приводит к микрорастрескиванию и разрушению керамическкого материала.

Эта проблема решается в изобретении (патент РФ №2194028, C04B 35/486, 10.12.2002 г.) путем получения в структуре керамики на основе диоксида циркония частично стабилизированного (3 мол.%) оксидом иттрия трансформируемой тетрагональной t' фазы, благодаря которой увеличиваются термомеханические свойства. Структура этого материала состоит из крупных зерен 70-100 мкм в кубической кристаллической фазе с наноразмерными включениями трансформируемой тетрагональной кристаллической фазы. Данный способ позволяет получать износостойкую керамику в условиях трения со смазкой, но не пригоден для условий сухого трения в контакте с металлом. В условиях сухого трения у изделий, изготовленных по этому способу, происходит большая изнашиваемость поверхности. Причиной этого является деградация материала из-за обратного перехода t' фазы в тетрагональную, а та в свою очередь - в моноклинную.

Известен другой способ повышения износостойкости поверхности изделий из керамики на основе диоксида циркония, патент РФ №2287503 С1, С04В 35/48, 20.11.2006 г. Технический эффект повышения износостойкости достигается тем, что после спекания керамики на основе диоксида циркония, стабилизированного оксидом иттрия, поверхность облучают 1-10 импульсами пучка электронов с энергией 15-30 кэВ, длительностью импульса 30-100 мкс и плотностью 40-100 А/см2. Порошок диоксида циркония, стабилизированный оксидом иттрия, получали смешением оксидов и обжигом для получения твердого раствора при высокой температуре (1700°С). По этой причине и спекание керамики вынуждены были проводить при высокой температуре 1750°С в вакууме. Размер зерна у этого материала находится в пределах 50-100 мкм, уровень износостойкости не достаточен для использования керамики в условиях сухого трения в контакте с металлом в течение длительного времени, и материалы с таким большим зерном подвержены деградации из-за моноклинно-тетрагонального перехода.

Наиболее близким по технической сущности к заявляемому способу является способ изготовления высокопрочного керамического материала, патент РФ №1349199 А1 С04В 35/48, опубл 27.09.2000 г. Этот способ изготовления высокопрочного керамического материала на основе тетрагонального диоксида циркония включает получение исходного порошка методом химического осаждения из растворов солей, формование обжиг изделий по следующему режиму: нагрев с скоростью 20-50°С/ч до 1400-1440°С; нагрев со скоростью 120°С/ч до 1505-1515°С; выдержка при конечной температуре не превышает 20 минут.

Получаемый по данному способу керамический материал имеет низкое значение плотности, вязкости разрушения и большой размер структурных элементов (>3 мкм), уровень износостойкости не достаточен для использования керамики в условиях сухого трения в контакте с металлом в течение длительного времени.

Целью изобретения является получение материала на основе диоксида циркония с высокими значениями плотности, с наноструктурой, обеспечивающей повышение прочностных свойств (К1с) и износостойкости в условиях сухого трения в контакте со сталью в течение длительного времени.

Цель достигается с помощью шарового помола смеси солей циркония, иттрия до удельной поверхности не менее 200 м2/г, с дальнейшей термообработкой порошков при температуре 900-1000°С, с последующим формованием и окончательным спеканием, с темпом нагрева 750-1000°С/ч до максимальной температуры 1300-1350°С, с выдержкой при этой температуре в течение 2-3 часов, с последующим охлаждением со скоростью 1000-1100°С/ч, с получением кажущейся плотности не менее 5,95 г/см3, 100% тетрагональной фазы и размером структурных элементов керамического материала до 200 нм.

Способ осуществляется следующим образом.

Для получения керамического материала на основе частично стабилизированного диоксида циркония состава: (ZrO2 + 3 мол.% Y2O3) 94 мас.% ZrO2 + 6 мас.% Y2O3 приготавливают смесь солей в количестве 2500 г хлорокиси циркония, 160 г хлористого иттрия. Смесь и мелющие шары из диоксида циркония в количестве, равном соотношению 1:3, помещают в шаровую мельницу с футеровкой из диоксида циркония для помола до удельной поверхности не менее 200 м2/г, измеренную методом BET. Полученную смесь солей помещают в химический реактор и с постоянной скоростью подают в осадитель 10 л 3%-ного водного раствора аммиака при постоянном перемешивании. Образовавшуюся суспензию отмывают дистиллированной водой до рН 7 от хлористых солей. Суспензию с концентрацией 15-20% сухих веществ помещают в распылительную сушилку с температурой на выходе 100-120°С и высушивают. Полученную смесь гидрооксидов обжигают при температуре 900-1000°С с выдержкой при этих температурах 2 часа и измельчают в шаровой мельнице с футеровкой и мелющими шарами из ZrO2. Затем формуют методом термопластичного литья под давлением заготовки пластин 10×10×4 мм и образцы размером 7×7×70 мм. Спекание проводят в воздушной атмосфере при температуре 1300-1350°С в течение 2-3 часов с темпом нагрева 750-1000°С/ч и охлаждением со скоростью 1000-1100°С/ч. На спеченных образцах методом рентгенофазового анализа измерен фазовый состав, и методом гидростатического взвешивания измеряются плотность и пористость заготовок, и на образцах измеряются механические свойства.

Испытания на износостойкость образцов проводят на серийной машине трения УМТ-1, по схеме «палец - диск», в котором неподвижный испытуемый керамический образец прижимается к вращающемуся диску диаметром 12 мм и торцевой поверхностью трется по плоскости диска, изготовленного из закаленной инструментальной стали У10А (ГОСТ 5950-73) с твердостью HRC 49-52. Давление 5 МПа, скорость скольжения 2 м/с.

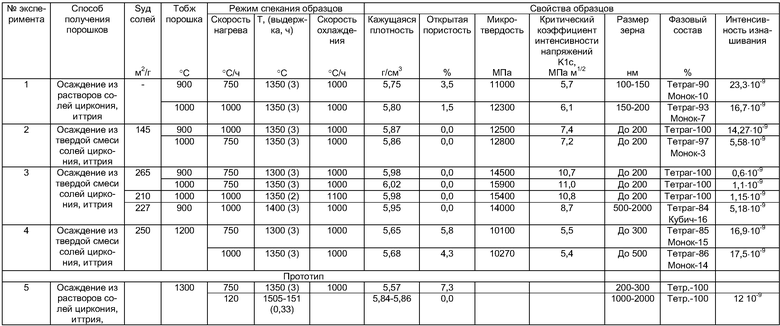

Сравнение способов изготовления керамики, физико-механические свойства изделий представлены в таблице.

При осаждении из растворов хлористых солей получается агломерированный порошок (эксперимент №1), что мешает спечься керамическому материалу до плотного состояния 5,95 г/см3. Если смеси солей имеют удельную поверхность менее 200 м2/г, то при осаждении получается порошок более агломерированный и невозможно получить плотную керамику (эксперимент 2). При испытаниях на износостойкость эти материалы больше изнашиваются, чем материалы (эксперимент 3), полученные при осаждении из смеси солей с удельной поверхностью более 200 м2/г. Если температура спекания керамики из порошка, полученного осаждением из смеси с удельной поверхностью более 200 м2/г больше 1350°С, растет зерно до 2 мкм, что приводит к большей изнашиваемости в условиях сухого трения. Повышение температуры обжига порошка более 1000°С приводит к тому, что керамика не спекается до плотного состояния (эксперимент 4) и появляется моноклинная фаза, что вызывает при трении полиморфное превращение с изменением объема и растрескивание, и в результате наблюдается повышенный износ материала.

Заявляемый способ получения износостойкой керамики на основе диоксида циркония и стабилизирующих оксидов иттрия по сравнению с прототипом имеет ряд преимуществ:

- позволяет при более низких температурах спекания 1300-1350°С получать керамику в тетрагональной фазе с плотностью более 5,95 г/см3;

- быстрый подъем и резкое охлаждение позволяют получать керамику с наноструктурой до 200 нм, что повышает износостойкость керамики в условиях сухого трения в паре со сталью в десятки раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОТНОЙ КЕРАМИКИ ДЛЯ ТВЕРДОГО ЭЛЕКТРОЛИТА | 2008 |

|

RU2382750C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2012 |

|

RU2513973C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2001 |

|

RU2194028C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2491253C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОТНОЙ КЕРАМИКИ ДЛЯ ТВЕРДОГО ЭЛЕКТРОЛИТА | 1997 |

|

RU2134670C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379670C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2838117C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ РЕСТАВРАЦИОННОЙ СТОМАТОЛОГИИ | 2013 |

|

RU2536593C1 |

| Керамический материал с низкой температурой спекания на основе диоксида циркония тетрагональной модификации | 2017 |

|

RU2665734C1 |

| ПОЛИКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ПОЛУЧЕНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО МАТЕРИАЛА | 1999 |

|

RU2199616C2 |

Изобретение относится к способу изготовления износостойкой керамики на основе диоксида циркония, частично стабилизированного оксидом иттрия, и может быть использовано при изготовлении деталей трибологического применения в качестве фильер, волок, подшипников и т.д. В способе применяется химический способ осаждения гидроксидов циркония и иттрия из смеси солей с удельной поверхностью не менее 200 м2/г с дальнейшей термообработкой порошков при температуре 900-1000°С. Спекание заготовок, сформованных из этого порошка, осуществляют в области существования тетрагональной фазы: спекание до температуры 1300-1350°С проводят со скоростью нагрева 750-1000°С в час, с выдержкой 2-3 часа и последующим охлаждением со скоростью 1000-1100°С в час. Быстрый подъем и резкое охлаждение позволяют получать керамику с размером структурных элементов до 200 нм и со 100% содержанием тетрагональной кристаллической фазы. Технический результат изобретения - повышение износостойкости керамики в условиях сухого трения в паре со сталью. 1 з.п. ф-лы, 1 табл.

1. Способ изготовления износостойкой керамики на основе тетрагонального диоксида циркония, включающий смешение диоксида циркония со стабилизирующим оксидом иттрия путем совместного осаждения из солей, термообработку, помол, формование и спекание, отличающийся тем, что смешение осуществляют совместным осаждением из смеси твердых солей циркония и иттрия с удельной поверхностью не менее 200 м2/г, термообработку проводят при температуре 900-1000°С, спекание до температуры 1300-1350°С проводят с темпом нагрева 750- 1000°С/ч, с последующим охлаждением со скоростью 1000-1100°С/ч.

2. Способ по п.1, отличающийся тем, что спекание осуществляют с выдержкой в течение 2-3 ч.

| SU 1349199 A1, 27.09.2000 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2001 |

|

RU2194028C2 |

| Керамический материал | 1988 |

|

SU1636398A1 |

| САМОХОДНЫЙ ПРЯМОТОЧНЫЙ КОМБАЙН ДЛЯ УБОРКИ КУКУРУЗЫ | 1949 |

|

SU79920A1 |

| Ротационная форсунка для сжигания обводненного топлива | 1984 |

|

SU1208414A2 |

Авторы

Даты

2011-02-10—Публикация

2009-11-03—Подача