Изобретение относится к производству строительных теплоизоляционных материалов на силикатной основе и может найти применение в строительстве при утеплении уже возведенных сооружений посредством торкретирования или изготовлении теплоизоляционных изделий, в горном деле при сооружении воздушных заслонов в шахтах и других отраслях промышленности.

Известен способ получения высокопористого силикатного материала на основе водных растворов силиката натрия (жидкого стекла) в результате реакции, происходящей при взаимодействии металлического кремния с жидким стеклом с выделением водорода.

Существенные недостатки этих композиций связаны с технологическими особенностями жидкого стекла; так как оно

содержит около 50% воды (что увеличивает транспортные расходы) и склонно к изменению своих химических и физико-химических свойств в процессе хранения. Получение растворов силиката натрия непосредственно на месте производства работ требует специального оборудования и больших энергозатрат, что значительно усложняет технологию, s и отдельных районах - нерентабельно.

Наиболее близким к предлагаемому является способ приготовления пористых силикатных материалов на основе аморфного оксида кремния (диатомита, трепела и др.) гидроксида натрия, металлического кремния и воды:

(Л

С

ч со

W

2NaOH + nSi02- 120° С

Na20-nSi02 + H20,

Si + 2NaOH + Н20 - NaaOSi02 + 2Ч2

В присутствии следов щелочи, играющей роль катализатора, кремний вытесняет водород также и из воды. Эта реакция идет в две стадии:

Щелочь растворяет кремний5

SI + 2NaOH + НаО NaaOSiOa + 2На t I .

Образовавшееся растворимое стекло подвергается гидролизу10

J V Г -.,- ,

N3205102 + 2НаО Н.5Юз + 2№ОН

Полученная в результате гидролиза щелочь взаимодействует с новыми порциями кремния с выделением водорода.

Получаемые по этому способу пористые силикатные материалы не горючи, имеют сравнительно невысокую объемную массу 350-400 кг/м3, прочность на сжатие 0,06- 0,08 МПа.

К существенным недостаткам этого способу относится то, что к технологии получения пористых силикатных материалов используются водные растворы жидкого стекла и гидроксида натрия, что требует специального оборудования и больших энергозатрат для перемешивания водной суспензии и закачки вспенивающейся композиции в полость или форму. Недостатком данного способа является также то, что водная суспензия, которая используется для приготовления пористого силикатного материала, имеет ограниченный срок годности, в процессе хранения она изменяет свои химические и физико-химические свойства. При перевозках водной суспензии увеличиваются транспортные расходы, так как содержание воды в суспензии около 50%. Существенным недостатком известного способа является также и то, что пористые силикатныематериалы получаются невлаго- стойким и.

Целью изобретения является увеличение прочности пористых силикатных мате- риалов.

Поставленная цель достигается тем, что материал с содержанием кремнезема 40% смешивают с раствором гидроксида натрия при температуре 100-120°С пол- ученную силикатную массу высушивают с последующим помолом до тонкости порошка 50-150 мк, смешивают с порошком металлического кремния с тонкостью помола 20-60 мк и смачивают расчетным количе- ством воды.

Способ осуществляют следующим образом.

В заводских условиях изготавливают порошкообразный компонент, для чего

500 мас.ч. гидроксида натрия смешивают с 500 мас.ч. воды и полученный раствор в количестве 153 мас.ч. разогревают до 90- 100°С, после этого в разогретый раствор добавляют 130 мас.ч. сухой диатомитовой глины, т.е. природного гидроксида кремния; смесь доводят до температуры 100-120°С, высушивают и измельчают до крупности частиц - 50...150 мк (полученный компонент может быть использован как вяжущее вещество для получения бетона).

Второй порошкообразный компонент приготавливают измельчением металлического кремния до крупности частиц - 20...60 мк.

Хранить оба компонента можно только раздельно друг от друга.

При получении пористых силикатных материалов первый компонент в количестве 206,5 мас.ч. нужно соединить со вторым компонентом в количестве 26,0 мас.ч. и залить водой в количестве 76,5 мас.ч,

В течение 5 ч при нормальных условиях смесь вспенивается, а через сорок часов окончательно высыхает. Кратность пенопласта достигает 15. ,

Процесс вспенивания протекает с выделением тепла, которое способствует бы- стрейшему высыханию получаемого материала.

Для придания влагостойкости пористому силикатному материалу, на основе диа- томитовых глин егб после вспенивания смачивают в растворах солей или в кислотах, или выдерживают в парах соляной кислоты или выдерживают при температуре ЮО.,,200°С в течение 1...4 ч. После высыхания пористый силикатный материал считй- ется готовым к применению.

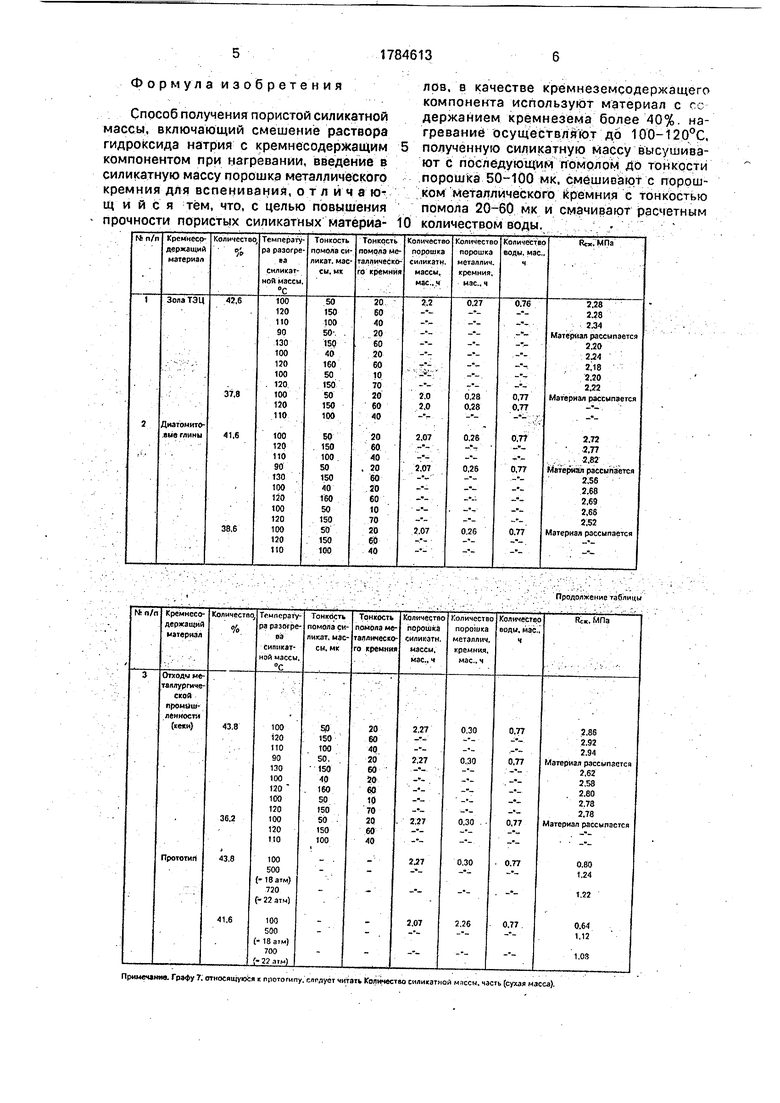

Образцы, полученные по предлагаемой технологии, имеют следующие характеристики: плотность 350-620 кг/м3; прочность на сжатие 0,833-4,824 МПа; не горючи, после обработки в кислой среде или температурной влагостойкости.

Пористый силикатный материал может изготавливаться по предлагаемой технологии также и из отходов производства, т.е. кеков или зол ТЭЦ, содержащих более 40% двуокиси кремния. По вышеизложенной технологии в 15,3 мас.ч. разогретого 50- процентного раствора гидроксида натрия вносят 15 мас.ч. кеков. Для получения порошкообразного компонента на основе кеков смесь доводят до температуры 100 120°С, высушивают и измельчают до крупности частиц, не превышающей 50- 150 мк.

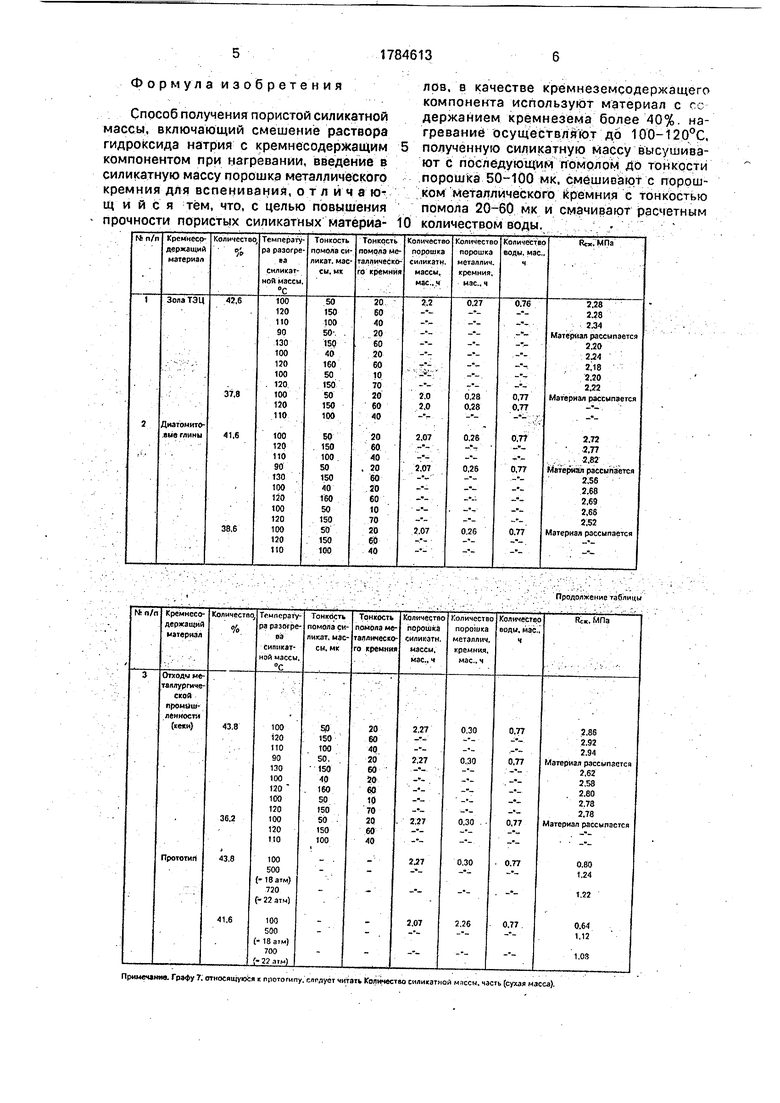

Результаты испытания образцов представлены в таблице.

Формула изобретения

Способ получения пористой силикатной массы, включающий смешение раствора гидроксида натрия с кремнесодержащим компонентом при нагревании, введение в силикатную массу порошка металлического кремния для вспенивания, отличающийся тем, что, с целью повышения прочности пористых силикатных материа0

лов, в качестве кремнеземсодержащего компонента используют материал с го держанием кремнезема более 40% нагревание осуществляют до 100-120°С, полученную силикатную массу высушивают с последующим помолом до тонкости порошка 50-100 мк. смешивают с порошком металлического кремния с тонкостью помола 20-60 мк и смачивают расчетным количеством воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕГОРЮЧЕГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2020 |

|

RU2750368C1 |

| КОМПЛЕКСНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПОРИСТОГО МАТЕРИАЛА ИЗ КРЕМНИСТОГО СЫРЬЯ | 2014 |

|

RU2572437C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2014 |

|

RU2605982C2 |

| НЕОРГАНИЧЕСКАЯ ПЕНА НА ОСНОВЕ СУЛЬФОАЛЮМИНАТА КАЛЬЦИЯ | 2018 |

|

RU2786460C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563864C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛЯННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2453510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА | 2003 |

|

RU2255058C1 |

| Сырьевая смесь для изготовления керамических теплоизоляционных строительных материалов | 2023 |

|

RU2817494C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА - ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2291126C9 |

Изобретение относится к производству строительных материалов на силикатной основе и может быть использовано в строительной, горной и других отраслях промышленности. Способ получения пористой силикатной массы заключается в том, что гидроксид натрия смешивают t материалом, содержащим кремнезема более 40% при нагревании до температуры 100-120°С, полученную силикатную массу высушивают с последующим ее помолом до тонкости порошка 50-150 мк, смешивают с порошком металлического кремния с тонкостью помола 20-60 мк и смачивают расчетным количеством воды. Прочность полученного материала 2,28-2,86 МПа. 1 табл.

Продолжение таблицы

| Сырьевая смесь для изготовления тепло-звукоизоляционных материалов | 1975 |

|

SU560856A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Горлов Ю.П | |||

| и др | |||

| Технология теплоизоляционных материалов/ М.: Стройиздат, 1980, с.340-346. | |||

Авторы

Даты

1992-12-30—Публикация

1990-06-08—Подача