СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ С ОДНОВРЕМЕННЫМ НАНЕСЕНИЕМ ПОКРЫТИЯ | 2008 |

|

RU2399696C1 |

| СПОСОБ ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НИКЕЛЬ-ВАНАДИЙ-ФОСФОР-НИТРИД БОРА | 2010 |

|

RU2437967C1 |

| Электролит для осаждения комбинированных электрохимических покрытий на основе никеля | 1980 |

|

SU954530A1 |

| ЭЛЕКТРОЛИТ НИКЕЛИРОВАНИЯ | 2011 |

|

RU2449063C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2415907C2 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА РАБОЧИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ МАШИН | 2006 |

|

RU2308542C1 |

| Способ получения супергидрофобной поверхности на основе композитов меди | 2022 |

|

RU2786261C1 |

Сущность изобретения: для упрочнения инструмента на поверхность наносят состав, содержащий, мас.%: хлористая медь 8-12; соляная кислота 2,2-2,7; глицерин 45,2-61,2; дисульфид молибдена 1,2-1,7; карбид или нитрид бора 1,2-1,7; сернокислый барий 1,2-1,7; поливиниловый спирт

Изобретение относится к области нанесения химических покрытий, в частности для химического осаждения композиционных покрытий, и может быть использовано в любой отрасли машиностроения для поверхностного упрочнения инструмента.

Анализ отказов и неисправностей машин, механизмов и инструмента показывает, что прочность поверхностного слоя деталей является основным фактором, определяющим их надежность. Разрушение деталей машин, работающих в трущихся сопряжениях, начинается в большинстве случаев с поверхности. В связи с этим к поверхностным слоям предъявляются в ысо- кие требования. Поэтому все большее внимание уделяется различным методам поверхностного упрочнения. Одним из перспективных методов повышения износостойкости поверхности инструмента

является химическое осаждение композиционных покрытий.

Композиционные покрытия, получаемые методом химического осаждения из суспензий, состоят из матрицы, преимущественно никелевой или медной и осаждаемой на нее частиц, придающих поверхностному слою износостойкость и снижающих коэффициент трения. Таким образом, покрытие условно состоит из двух фаз.

Известны растворы для химического меднения, содержащие в своем составе соль меди, глицерин в качестве комплексо- образователя и формальдегид, этиловый спирт в качестве восстановителя Однако данные растворы не технологичны в эксплуатации, т.к. име-от низкую скорость осаждения (1-2 мкм в час) и недолговечны.

XI 00

о ел VJ

Известен раствор для химического меднения, содер.чащий следующие компоненты:

Хлористая медь, г Соляная кислота (35%-ная), мл Глицерин, л

ч

г

Сфтав имеет достаточно высокую ско- 10 остьТосаждения медной пленки, однако на имеет низкую твердость и износостойость, и может быть использована, в основом, в декоративных целях.

За прототип взят раствор для омедне- 15 ия стальной поверхности при обработке пластическим деформированием. Раствор имеет следующий состав, мас.%:

Хлорид меди 4-10 20

Актраниловая кислота5-10

Стеариновая кислота0,5-2

Вода2-20

Дисульфид молибдена1-10

Ацетамид4-1U 25

Мочевина0,5-1,0

ГлицеринОстальное

Состав имеет высокую скорость осажения, обладает малым удельным сопротив- 30 лением сдвигу, поглощает теплоту трения, повышает виброустойчивость инструмента, что позволяет эффективно его использовать при алмазном выглаживании. Однако в свл- зи с тем, что механизмы выглаживания и 35 резания различны, данный состав не дает эффекта повышения износостойкости при резании.

Цель изобретения - повышение эксплуатационных свойств состава за счет включе- 40 ния компонентов, обеспечивающих поверхности повышенную износостойкость и низкий коэффициент трения.

Поставленная цель достигается тем, что состав для химического осаждения компо- 45 зиционных покрытий, содержащий хлористую медь, дисульфид молибдена, соляную кислоту, глицерин, дополнительно содержит поливиниловый спирт, сернокислый барий и карбид (нитрид) бора при следующем 50 соотношении компонентов, мас.%:

Хлористая медь Соляная кислота 6% раствор поливини спирта в воде Дисульфид молибден Карбид (нитрид)бора Сернокислый барий Глицерин

0

5

0

5

0 5

0

5 0

5

В предлагаемом составе первая фаза покрытия образуется за счет восстановления содержащегося в рабочей среде галогё- нида, наносимого металла - хлористой меди.

Второе, фазой покрытия являются осаждающиеся на матрицу из суспензии частицы дисульфида молибдена (MoS2), нитрида (BN) или карбида (В/эС) бора, поливинилового спирта, сернокислого бария.

Таким образом на поверхности инструмента образуется осадок (пленка), состоящая из полилигандных компонентов.

Под влиянием последующей термообработки (t 300°C, ч) происходит превра- щение полилигандных комплексов в химически связанную металлополимерную систему. После термообработки поверхность пленки обладает повышенной адгезией к подложке.

В процессе резания под влиянием повышенных температур и давлений происходиттермическаядеструкцияметаллополимерных соединений. Продукты деструкции полимера интенсивно диффундируют в поверхностные слои инструмента, одновременно облегчая диффузию металлических осадков.

Осаждение Мо$2 необходимо для снижения коэффициента трения наносимого покрытия, осаждение микрочастиц a-BN или придает поверхности повышенную твердость, износостойкость.

Поливиниловый спирт выполняет двойную функцию: с одной стороны он обеспечивает поддержание частиц второй фазы во взвешенном состоянии, с другой - термодеструкция полимера при нагреве упрочняемого изделия до 300°С и выдержке в течение 1-1,5 ч приводит к насыщению поверхности активным углеродом.

Присутствие во второй фазе покрытия BaS04 способствует лучшему зарастанию частиц нитрида (карбида) бора в матрице, а также снижению шероховатости покрытия.

Выбор количественного содержания компонентов при этом обусловлен следующим,

Концентрация в суспензии хлорида меди и соляной кислоты в интервалах 8-12% и 2,2-2,7% соответственно определяется подержанием скорости осаждения покрытия в интервале 0,8-1 мкм в мин. Меньшие концентрации уменьшают производительность процесса, большие - приводят к коррозии обрабатываемой детали.

Используется 6%-ный раствор поливинилового спирта в воде, Такая концентрация обеспечивает необходимую вязкость

суспензии, при которой частицы второй фазы находятся во взвешенном состоянии.

Концентрация раствора поливинилового спирта в суспензии принята в интервале 25-35%. Менее 25% раствора поливинило- вого спирта в суспензии не обеспечивает осаждения на матрицу нитрида (карбида) бора, кроме того, снижает эффект науглероживания поверхности/

Увеличение концентрации поливинило- вого спирта более 35% снижает скорость восстановления меди и увеличивает расход состава за счет выноса вместе с инструментом.

Оптимальными дозами использования порошков второй фазы MoSz и a-BN() является концентрация 1,2-2,7%.

Уменьшение концентрации менее 1,2% снижает износостойкость поверхности, увеличение концентрации более -1,7% не при- водит к существенному увеличению износостойкости поверхности, делает покрытие рыхлым и непрочным.

Состав для химического осаждения готовят следующим образом.

В подогретый до температуры 80-100°С глицерин вливают соляную кислоту, затем в состав добавляют хлористую медь, сернокислый барий, дисульфид молибдена и нитрид (карбид) бора. Отдельно в водяной бане готовится 6%-ный раствор поливинилового спирта и добавляется в состав.

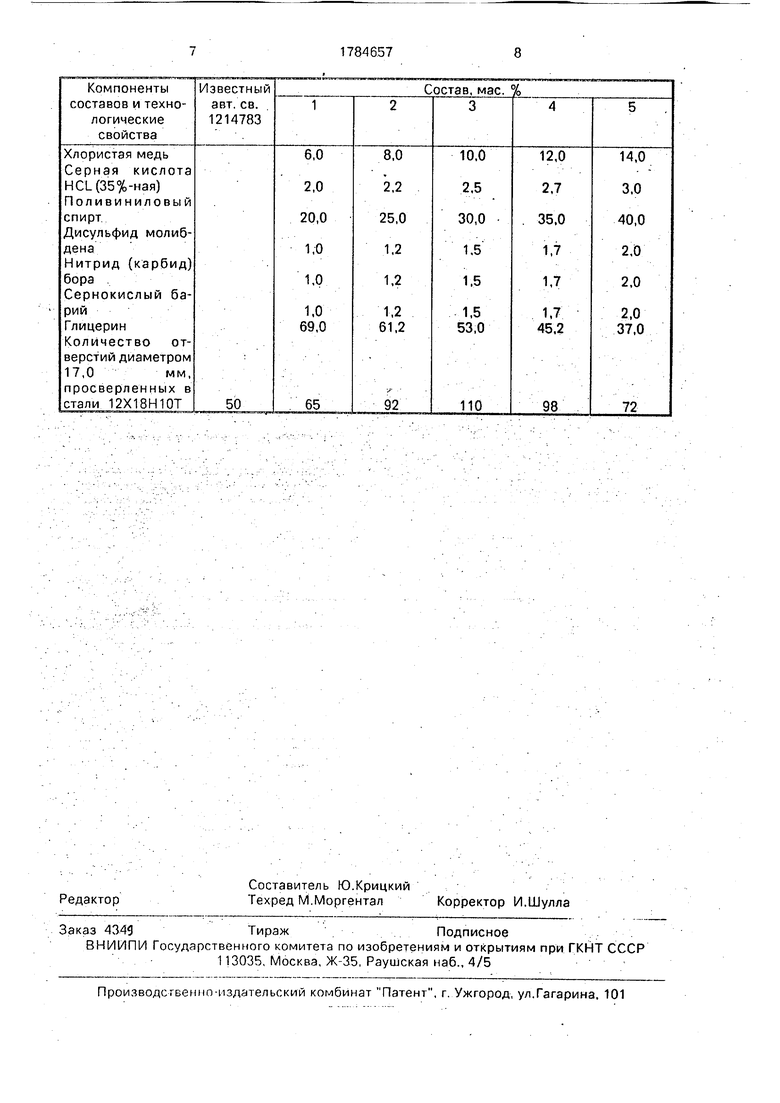

Пример. Сверла диаметром 17.0 по ГОСТ 20696-75, изготовленные из стали Р6М5, упрочнялись путем нанесения на их рабочую поверхность композиционного покрытия.

Предварительно сверла были обезжирены в стандартном водно-моющем составе с использованием ультразвуковой установ- ки мод. УЗУ-0,25.

Затем рабочую часть инструмента окунали в состав для химического осаждения композиционных покрытий, приготовление которого описано выше. После выдержки в растворе в течение 5 мин инструмент промывается под слабой струей проточной воды и обдувается горячим воздухом в течение 10 мин,

В дальнейшем выполняют термообра- ботку сверл при температуре в течение 1-1,5 ч.

Результаты упрочнения сверл оценивались по изменению стойкости при сверлении отверстий в листе толщиной 100 мм из стали 12Х18Н10Т. Режимы сверления: об/мин, ,2 мм/об.

В таблице представлены результаты сравнительных испытаний предлагаемого и известного составов.

Таким образом, предлагаемый состав для химического осаждения композиционных покрытий, сохраняя положительные качества известного состава - высокую скорость осаждения, за счет легирования упрочняющей поверхности углеродом и включения в состав карбида (нитрида) бора обеспечивает повышенную износостойкость поверхности, улучшение режущих свойств инструмента.

Кроме того, состав обеспечивает хорошие санитарно-гигиенические условия на рабочем месте.

Формула изобретения

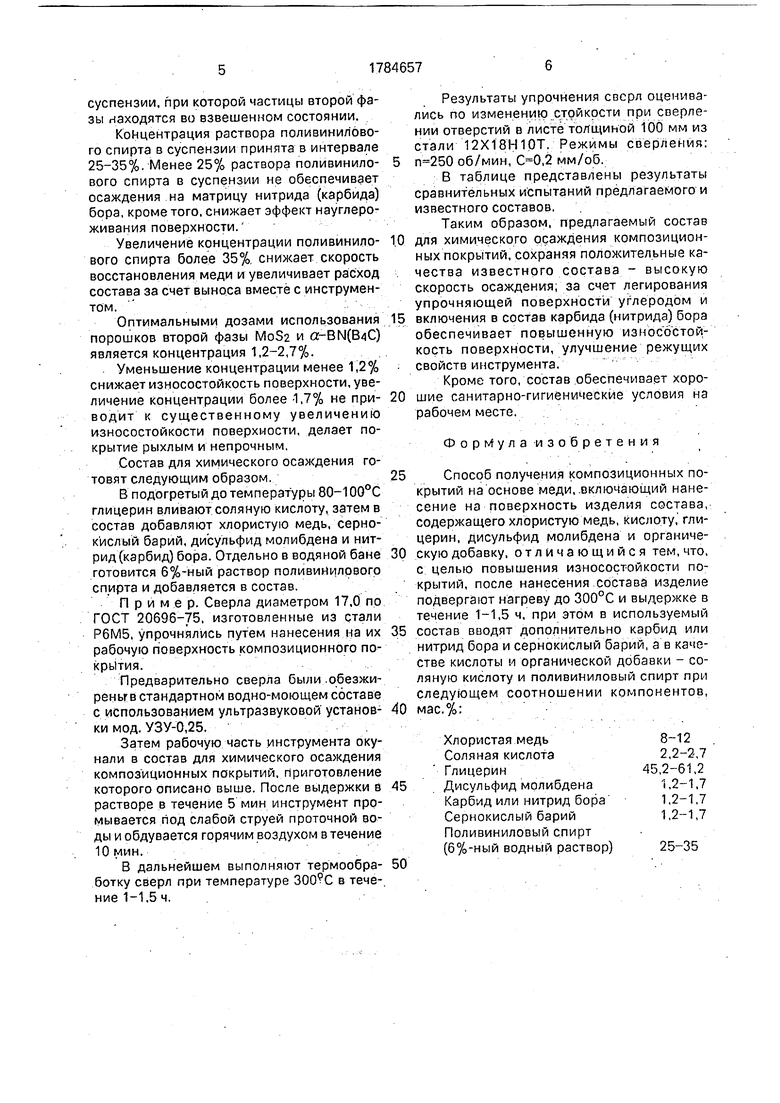

Способ получения композиционных покрытий на основе меди, включающий нанесение на поверхность изделия состава, содержащего хлористую медь, кислоту, глицерин, дисульфид молибдена и органическую добавку, отличающийся тем, что, с целью повышения износостойкости покрытий, после нанесения состава изделие подвергают нагреву до 300°С и выдержке в течение 1-1,5 ч, при этом в используемый состав вводят дополнительно карбид или нитрид бора и сернокислый барий, а в качестве кислоты и органической добавки - соляную кислоту и поливиниловый спирт при следующем соотношении компонентов, мас.%:

Хлористая медь8-12

Соляная кислота2,2-2,7

Глицерин45,2-61,2

Дисульфид молибдена1,2-1,7

Карбид или нитрид бора1,2-1,7

Сернокислый барий1,2-1,7 Поливиниловый спирт

(6%-ный водный раствор)25-35

| Сайфуллин Р.С | |||

| Композиционные покрытия и материалы, М.: Химия, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Авторское свидетельство СССР № | |||

| Раствор для омеднения стальной поверхности при обработке пластическим деформированием | 1984 |

|

SU1214783A1 |

Авторы

Даты

1992-12-30—Публикация

1990-02-08—Подача