Изобретение относится к сварке, а именно к ручной электродуговой сварке хромистых нержавеющих сталей в частности коррозионно-стойкой стали ферритного класса типа .

Известно Электродное покрытие Q , содержащее, вес.%:

Мрамор41-43

Плавиковый

шпат39-41

Двуокись

титана 5-7 Алюминий (nor.

рошок)

Ниобий (поро- . I шок) . .,5

Недостатком этого электродного покрытия является повышенно.е содержание в нем мрамора (41-43%) . Это приводит к науглероживанию металла шва, что способствует образованию в металле шва большого количества карбидной фазы, представляющей собой вкрапления очень твердых и тугоплавких частиц химических соединений хрома и ниобия с углеродом. Это упрочняет металл шва и приводит к снижению его пластичности. Наряду с этим возможно снижение коррозионной стойкости металла шва вследствие того, что часть хрома расходуется на; образование карбидов, и происходит обеднение участков шва по :хрому. Кроме того, повьш1ение содержания углерода создает условия для образования в металле шва закалочных структу что также отрицательно сказьгоается на пластических свойствах металла шва и при определенных условиях может привести к образованию трещин. Это требует предварительно подогрева основного металла перед сваркой, что приводит к ухудшению условий труда сварщиков и значительным затратам трудовых и энергетических ресурсов.

Известно также электродное покрытие 2 сварки коррозионно-устойчивых сталей, содержащее следующие компоненты, вес.%:

Мрамор18-22

Плавиковый

шпат12-20

Слюда2-5

Двуокись

титана25-30

Феррониобий6-10

Ферротитан6-10

Алюминий1-2

Иттрий1-2

Ферроцерий1-4

Магнезит1-10

ГлиноземОстальное

Известное покрытие позволяет избе5 жать науглероживания металла шва, так как содержание мрамора не превь шает 22%.

Использование известного покрытия для сварки нержавекицих и, в частнос0 ти, хромистых сталей типа нецелесообразно, так как содержание в нем значительного количества двуокиси титана (25-30%) обеспечивает получение шлаковой защиты кислого 5 типа.

Кроме того, использование покрытия приводит к повышенному содержанию в металле шва водорода и кислорода, и может привести к образованию 0 а металле шва газовых пор. Также водород снижает стойкость металла шва к раздшчным видам растрескивания (водород1ые трещины, рыбий глйз и т.д.)

5 При сварке хромистых нержавеющих сталей ферритного и феррито-мартенситнрго класса, к которым относятся и стали 0813, снижение содержания в металле шва водорода и кислорода 0 приобретает особое значение в силу того, что стали подобного класса имеют повышеннзпо склонность к растрескиванию после сварки.

Целью изобретения является улуч- шение качества сварного соединения . путем повышения стойкости металла шва к растрескиванию после сварки : и уве чение его коррозионной стойкости.,

Для достижения поставленной цели

состав электродного покрытия преимущественно для сварки хромистых коррозионно-стойких сталей, содержащий мрамор, плавикошлй шпат, двуокись титана,Ферротитан, глинозем, иттрий, слюду, дополнительно содержит хром, марганец и поташ при следующем соотношении компонентов, вес.%:

Мрамор17-23

Плавиковый

шпат28-32

Двуокись

титана18-22

Ферротитан 2-4 5 Глинозем4-6

Иттрий0,3-0,4

. СлюдаI ,7-6

Хром . 4-15

Марганец3-5

Поташ3-5

.Мрамор в покрытии (17-23%) содержится как шлако-газообразую.щий компонент и предназначен для обеспечения на-т 5 дежной защиты метадла сварочной ванны от .вредного .влияния окружающей атмосферы.

ПРИ содержании его менее I7% возможно ухудшение газошлаковой защиты О зоны сварки и попадание в металл шва азота и кислорода из воздуха.

При введении мрамора более 23%. происходит науглероживание металла шва, что приводит к ухудшению качест- 15 ва и свойств сварного соединения,

-Увеличение содержания плавикового пшата до 28-32% обеспечивает образование шлака основного типа, устраняет возможность образования пор и охруп- 20 чивания металла шва за счет более полного связьгоания водорода и удаления его из зоны дуги,

При меньшем содержании плавикового шпата уменьшается его положитель- 25 нов влияние на качество металла шва, При введении его более 32% сказывается его антистабилизирующая способность, что приводит к снижению устойчивости горения дуги. Кроме того, зо плавиковый шпат уменьшает густоту шпака, С целью компенсации этого вредного воздействия состав покрытия содержит глинозем (4-6%) . Его тугоплавкие частицы способствуют полу- с чению более густого шлака, что положительно сказывается на качестве сварного шва и позволяет производить сварку не только в горизонтальном положении,40

Для компенсации антистабилизирующего влияния фтора, содержащегося в плавиковом шпате, в состав покрытия введенпоташ (3-5%). В нем содержится калий, атомы которого имеют низкий.потенциал ионизации, что обесйечивает высокую стабильность горения дуги,

I

Снижение содержания двуокиси титана до 18-22% при одновременном , 50

увеличении содержания плавикового шпата до .28-32% сделано с целью получения электродного покрытия основного типа. Целесообразность введения в покрытие двуокиси титана в указан- 55 ных пределах связана со стабилизирующим действием этого компонента. Кро- ..

ме того, двуокись титана является

шлакообразующим компонентом, способствующим защите сварочной ванны от взаимодействия с окружающей атмосферой.

При введении двуокиси титана в покрытие выше 22% может- сказаться способность этого компонента образовывать кисльте шлаки.

При содержании этого компонента менее 18% возможно ухудшение сварочно-технологических свойств электродов ,

В покрытиях основного типа необходимо присутствие дополнительного раскислителя.

Роль раскислителя в предлагаемом, покрытии играет ферротитан, который вводится в количестве 2-4%,

Такое содержание ферротитана достаточно для раскисления металла шва и долегирования его титаном, что обеспечивает повьппение технологической прочности металла шва без образования трещин. Увеличение содержания ферротитана в покрытии более 4% способствует повышению твердости наплйвленного металла и снижению его пластических свойств, При содержании ферротитана в покрытии менее 2% требуемый эффект не достигается..

Марганец (3-5%) вводится также в качестве раскислителя. Кроме того, происходит дополнительное легирование металла шва марганцем, что спог собствует его десульфации.

Хром вводится в количестве 4-15% ипредназначен для дополнительного легирования металла шва, что приводит к увеличению его коррозионной стойкости.

Увеличение содержания марганца более 5% и хрома более 15% приводит к чрезмерному увеличению содержания этих элементов в металле шва, что может привести к ухудшению пластических свойств и технологической прочности металла шва.

Уменьшение содержания марганца меньше 3% и хрома меньше 4% не позволяет получить желаемого эффекта.

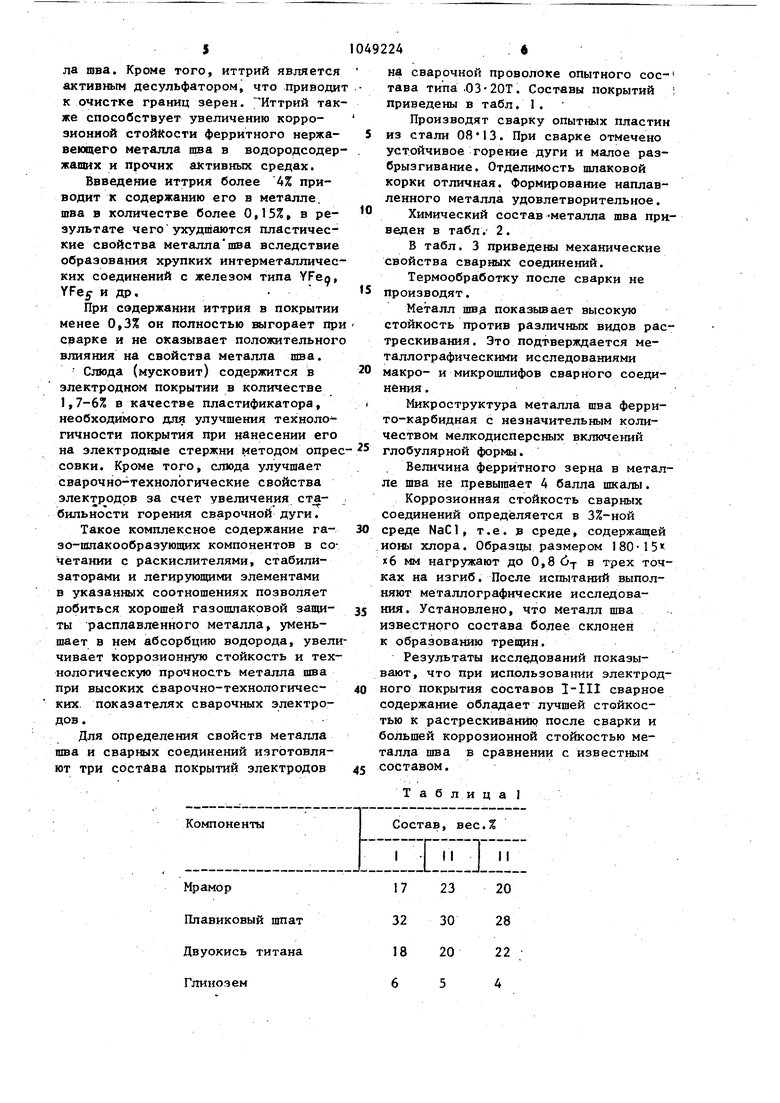

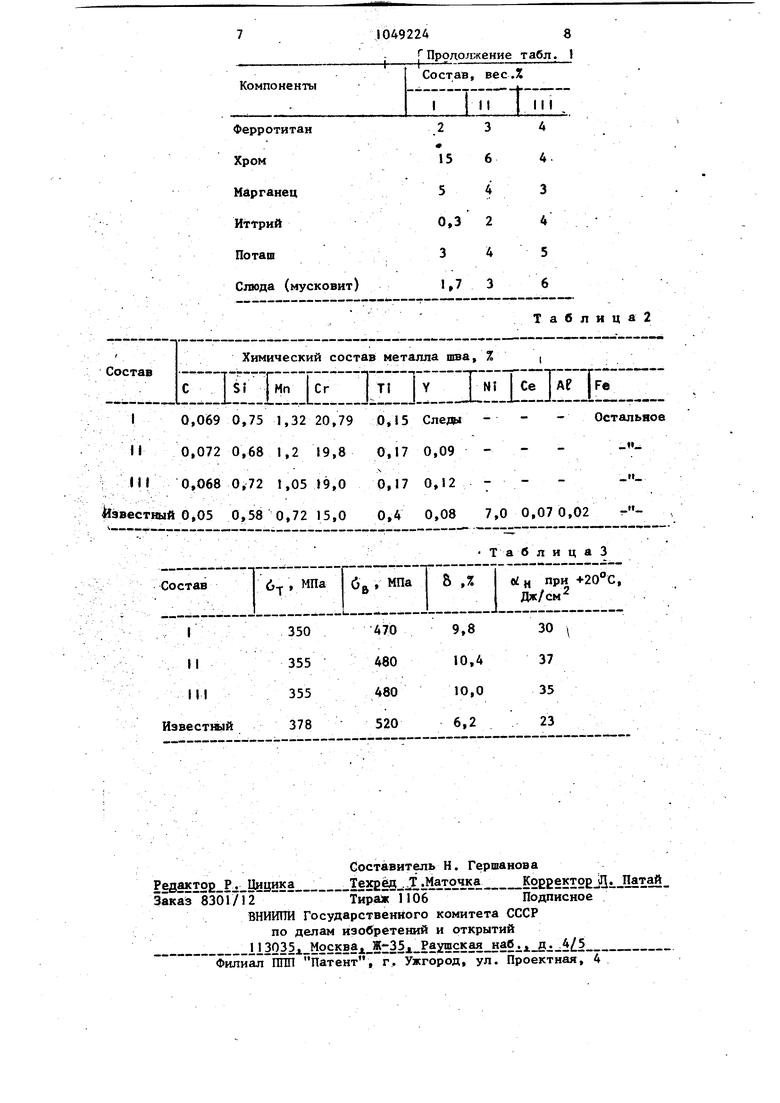

Иттрий содержится в покрытии в количестве 0,3-4%, Он является активным раскислителем, очищает металл от неметаллических включений и придает ему глобулярную форму, благо.приятную с той точки зрения, что включения округлой формы в меньшей степени влияют на свойства металла шва. Кроме того, иттрий является активным десульфатором, что приводи к очистке границ зерен. Иттрий так же способствует увеличению коррозионной СТОЙКОСТИ ферритного нержавеющего металла шва в водородсодер жащих и прочих активных средах. Ввведение иттрия более 4% приводит к содержанию его в металле, шва в количестве более 0,15%, в результате чего ухудшаются пластические свойства металлашва вследствие образования хрупких интерметалличес ких соединений с железом типа YFen YFe и др. При содержании иттрия в покрытии менее 0,3% он полностью выгорает пр сварке и не оказывает положительног влияния на свойства металла шва. Слюда (мусковит) содержится в электродном покрытии в количестве 1,7-6% в качестве пластификатора, необходимого для улучшения технологичности покрытия при нанесении его на электродные стержни методом опре совки. Кроме того, слюда улучшает сварочно-технологические свойства электродов за счет увеличения стабильности горения сварочной дуги. Такое комплексное содержание газо-шлакообразующих компонеитов в со четаиии с раскислителямй, стабилизаторами и легирующими элементами в указанных соотношениях позволяет добиться хорошей газошлаковой защиты расплавленного металла, уменьшает в нем абсорбцию водорода, увел чивает коррозионную стойкость и тех нологическую прочность металла шва при высоких сварочно-технологических. показателях сварочных электродов . Для определения свойств металла пша и сварных соединений изготовляют три состдва покрытий электродов на сварочной проволоке опытного соетава типа .03-201. Составы покрытий ; приведены в табл. 1. Производят сварку опытных пластин из стали . При сварке отмечено устойчивое горение дуги и малое разбрызгивание. Отделимость шлаковой корки отличная. Формирование наплавленного металла удовлетворительное. Химический состав-металла шва приведен в табл V 2. В табл. 3 приведены механические свойства сварных соединений. Термообработку после сварки не производят. Металл пюа показывает высокую стойкость против различных видов растрескивания. Это подтверждается металлографическими исследованиями макро- и микрошлифов сварного соединения . Микроструктура металла шва феррито-карбидная с незначительным количеством мелкодисперсных включений глобулярной формы. Величина ферритного зерна в металле шва не превышает 4 балла шкалы. Коррозионная стойкость сварных соединений определяется в 3%-ной среде NaCI, т.е. в среде, содержащей ионы хлора. Образцы размером 18015 х6 мм нагружают до 0,8 6-j- в трех точках на изгиб. После испытаний выполняют металлографические исследования. Установлено, что Металл шва известного состава более склонен к образованию трещин. Результаты исследований показывают, что при использовании электродного покрытия составов I-III сварное содержание обладает лучшей стойкостью к растрескивании) после сварки и большей коррозионной стойкостью металла шва в сравнении с известным составом. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1980 |

|

SU925602A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2009 |

|

RU2408451C1 |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| Электрод марки ЭА-2594 для сварки высокопрочных сталей перлитного и аустенитно-ферритного класса | 2022 |

|

RU2796581C1 |

| Состав электродного покрытия | 1978 |

|

SU766796A1 |

| Состав электродного покрытия | 1987 |

|

SU1438941A1 |

| Состав электродного покрытия | 1984 |

|

SU1194634A1 |

| Двухслойное электродное покрытие | 1982 |

|

SU1057220A1 |

| Состав электродного покрытия | 1980 |

|

SU927463A1 |

Плавиковый шпат Двуокись титана Глинозем

30 20 5

32 18 6

28 22 4

Авторы

Даты

1983-10-23—Публикация

1982-03-12—Подача