ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1993 |

|

RU2049655C1 |

| Способ изготовления кольцевого абразивного инструмента | 1990 |

|

SU1819189A3 |

| Способ изготовления алмазного инструмента | 1990 |

|

SU1726225A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1991 |

|

RU2010679C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУпатб^^г :-^-^5!,..jасло„. | 1970 |

|

SU260891A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОЙ БУРОВОЙ КОРОНКИ | 2013 |

|

RU2534164C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА | 1993 |

|

RU2071913C1 |

| Пресс-форма для изготовления алмазного инструмента | 1985 |

|

SU1242304A1 |

| Алмазная буровая коронка | 1985 |

|

SU1413232A1 |

| Способ изготовления алмазного инструмента | 1991 |

|

SU1822384A3 |

Использование: изготовление алмазных кольцевых сверл. Сущность изобретения: способ включает размещение алмазосодер- жащей шихты в рабочей полости формы, образованной обоймой и вкладышем, установку корпуса, формование, нагрев и пропитку и извлечение из формы инструмента. Согласно изобретению, вкладыш выполняют в виде кольцевых секторов и устанавливают их с зазором один относительно другого и дополнительно на боковые поверхности секторов со стороны рабочей полости формы размещают прокладку, выполненную из материала, удаляемого в процессе нагрева пресс-формы. Прокладка может быть выполнена из материала, сгорающего в процессе пропитки,или из материала пропитки. При этом прокладка может быть выполнена как в виде сплошного кольца, так и в виде фрагментов, размещаемых в местах зазоров между кольцевыми секторами. 4 ил.

Изобретение относится к способам производства алмазного инструмента, в частности алмазных кольцевых сверл для получения отверстий в железобетонных конструкциях.

Известен способ изготовления кольцевого алмазного инструмента, включающий размещение материала для рабочего слоя в рабочей полости формы, которая представляет собой цилиндрическую графитовую заготовку, в которой выточена кольцевая канавка, образующая центральную и наружную части, для формирования в ней алмазного слоя.

При охлаждении после термообработки центральная часть формы настолько сильно обжимается корпусом с алмазоносным слоем, что извлечь сверло без разрушения формы невозможно. Следовательно, форма одноразовая, что ведет к повышенному расходу графита, который является фондируе- мым и дорогостоящим материалом.

Известен также способ изготовления кольцевого алмазного инструмента, включающий размещение материала для рабочего слоя в рабочей полости формы, образованной обоймой и вкладышем, установку корпуса, формование, пропитку и извлечение готового инструмента.

Так же, как и в первом случае, сложно отделить центральную часть - вкладыш - от инструмента, который ее обжимает. Отделение осуществляют выбиванием вкладыша. Однако при его выбивании часто ломается достаточно хрупкий алмазоносный слой.

Кроме того, такая форма, несмотря на то, что она сборная, также имеет небольшой срок службы.

Целью изобретения является повышение выхода годного и снижение затрат на изготовление алмазного инструмента.

N| 00

ел

00

CJ

Цель достигается тем, что по способу, включающему размещение алмазоносной шихты в рабочей полости пресс-формы, образованной обоймой и вкладышем, установку на шихте заготовки инструмента, прессование, пропитку и извлечение из формы инструмента, вкладыш выполняют в виде кольцевых секторов и устанавливают их с зазором один относительно друга, на боковые поверхности секторов со стороны рабочей полости пресс-формы размещают прокладку, выполненную из материала, удаляемого в процессе нагрева пресс-формы с заготовкой инструмента, а перед установкой корпуса на алмазоносную шихту допол- нительно наносят приварочный слой.

Возможно прокладку выполнять из материала, сгорающего в процессе пропитки, или из материала пропитки, например из плотной бумаги для фольги из пропиточного материала. При этом прокладка может быть выполнена в виде сплошного кольца или в виде фрагментов, размещаемых в местах зазоров вкладыша.

В такой форме при охлаждении сталь- ной корпус инструмента, который входит в полость формы, ограниченную обоймой и кольцевыми секторами, изготовленными из графита, сжимается, обжимает внутреннюю часть формы достаточно слабо, так как бла- годаря разрезам сектора сближаются под действием сдавливающих сил корпуса и алмазного слоя и после полного охлаждения легко отделяются от инструмента.

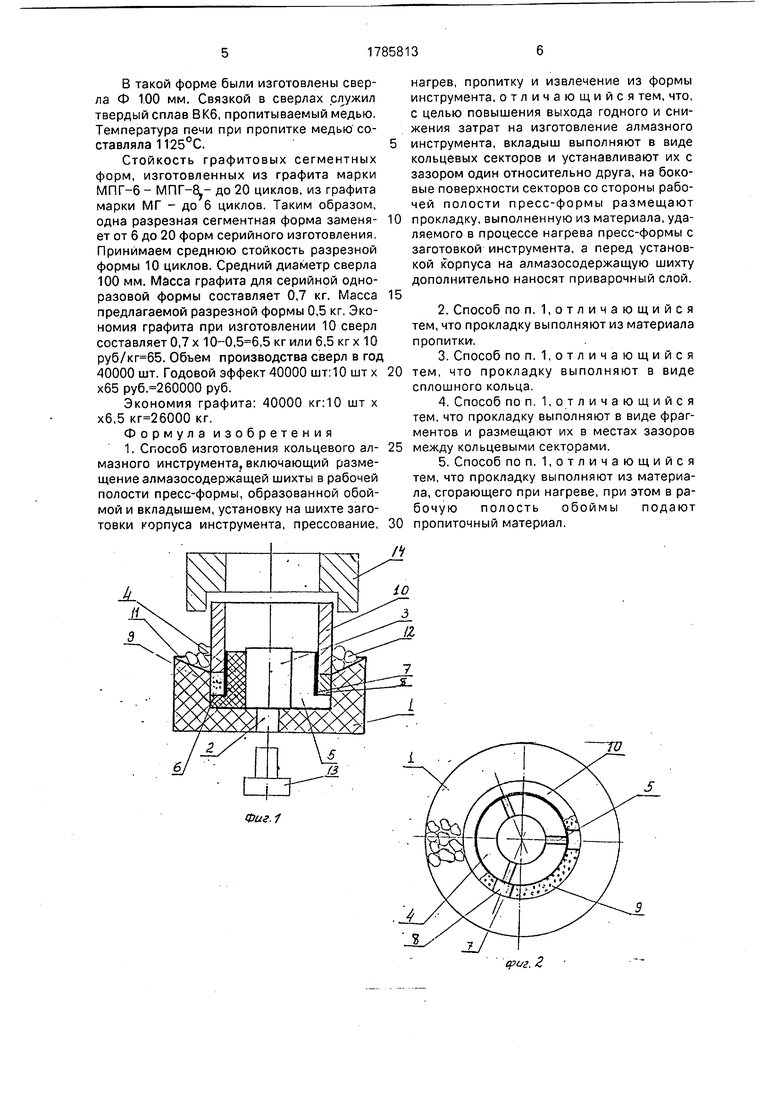

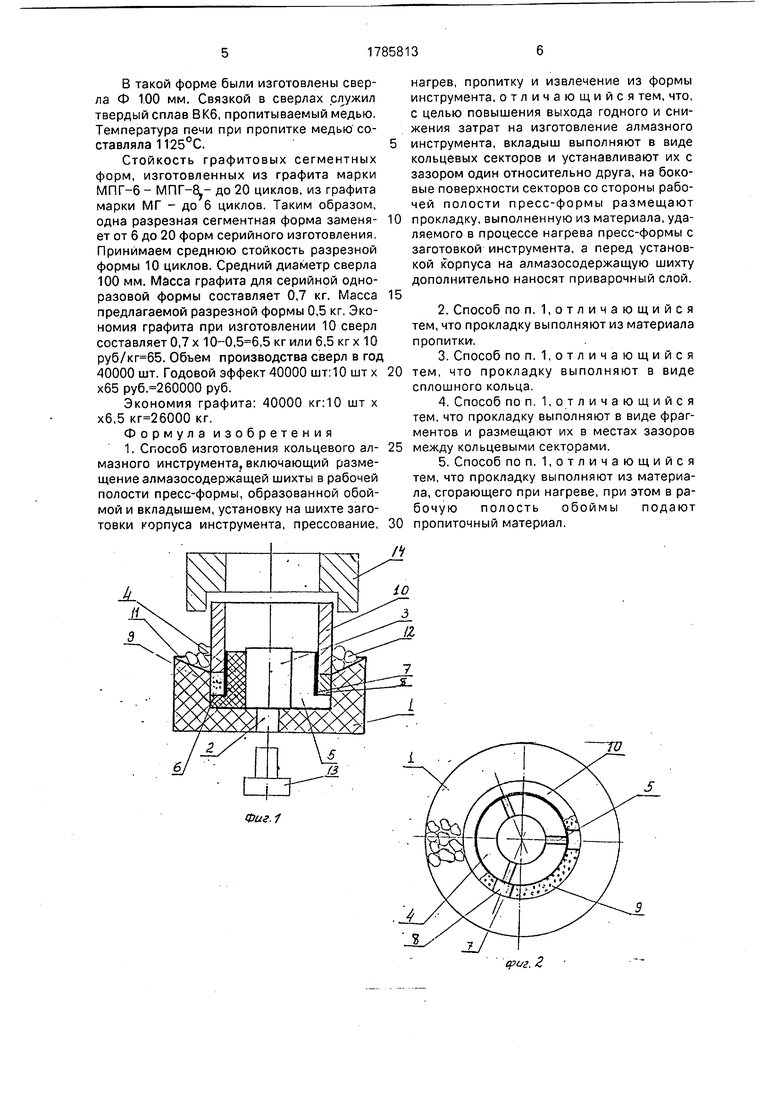

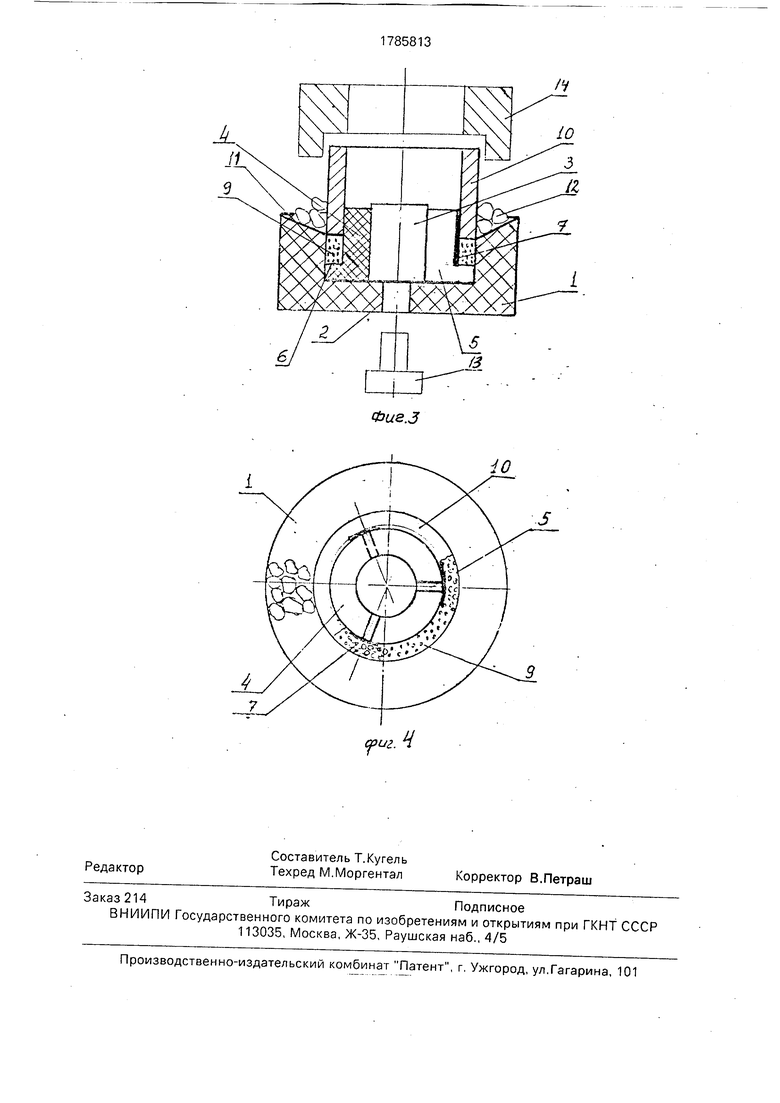

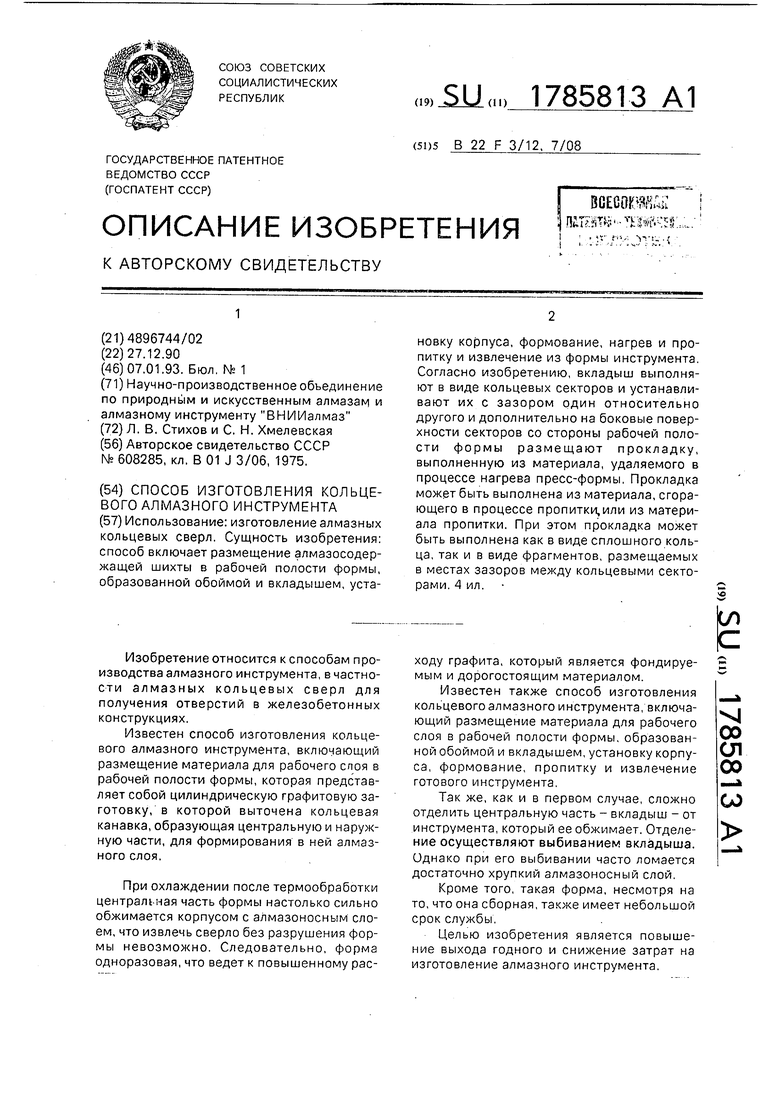

На фиг. 1 показана форма для изготов- ления алмазного кольцевого инструмента с прокладкой в виде сплошного кольца;верти- кальный разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 и 4 - то же, с прокладкой в виде фрагментов.

Форма состоит из обоймы 1, выполненной в виде стакана с осевым отверстием 2 и осью 3. Стакан может быть составным: из подставки и втулки.

В пространстве между обоймой и осью 3 установлены кольцевые сектора 4с зазором 5 между ними. Кольцевые сектора имеют ступеньку 6, которая вместе с обоймой 1 образует рабочую полость для размещения алмазоносной шихты. Зазор между сектора- ми делают таким, чтобы он был равен 0,5- 1,5 мм. На поверхности сектора 4 со стороны рабочей полости размещена прокладка 7.

Способ осуществляется следующим об- разом.

В обойму 1 помещают кольцевые сектора 4, делая это таким образом, чтобы зазоры 5 между секторами были одинаковой величины, затем в центральную часть формы

вдвигают до упора в донышко обоймы калибрующую ось 3. Отверстие в центральной части и форма калибрующей оси 3 могут быть цилиндрическими или, как указано на чертеже, коническими. В кольцевую проточку, образовавшуюся между обоймой 1 и секторами 4, устанавливают или прокладку 7 в виде сплошного кольца и вставки 8 (фиг. 1 и 2) или прокладку 7 в виде отдельных фрагментов (фиг. 3 и 4) без вставок 8 в местах зазоров 5.

Размеры вставок должны быть не менее чем в 2-3 раза больше величины зазоров. Назначение,зставок - разделить кольцевую проточку на отдельные участки, образовать в готовом сверле промывочные окна, образовать в кольцевой проточке полости для засыпки в них алмазоносной шихты 9. На алмазоносную шихту и вставки засыпают шихту приварочного слоя толщиною 0,5- 2,0 мм (на чертеже не показана). В кольцевую проточку на приварочный слой вводят кольцевой стальной корпус 10 и слегка подпрессовывают им шихту приварочного и алмазоносного слоев.

Прокладки 7, как в виде кольца, так и в виде фрагмента, могут быть выполнены из материала пропитки в виде фольги, например, медной.

В случае выполнения прокладок из материала, сгорающего в процессе пропитки, вовнутрь корпуса сверла или снаружи на конусную часть 11 обоймы помещают кусочки пропиточного материала 12 и форму отправляют в электропечь с защитной, нейтральной или восстановительной средой и нагревают до температуры плавления пропиточного материала. Жидкий пропиточный материал смачивает корпус и по зазорам между корпусом и обоймой проникает к,ал- мазоносному слою, пропитывает (заполняет поры) его и припаивает алмазоносный и приварочный слои к корпусу сверла, затем форму извлекают из печи, охлаждают и разбирают на части. Для этого с помощью штыря 13, вводимого в отверстие 2 обоймы 1, и кольцевой оправки 14 выталкивают из формы калибрующую ось 3, после чего снимают обойму 1, удаляют сектора 4 (они отпадают сами), удаляют вставки 8 и получают готовое сверло. ( В необходимых случаях корпус сверла протачивают по наружному и внутреннему диаметрам для образования промывочных зазоров между алмазоносным сло.ем и корпусом).

Для изготовления деталей формы, образующих полость для алмазоносной шихты, рекомендуется использовать графит или керамику.

В такой форме были изготовлены сверла Ф 1.00 мм. Связкой в сверлах служил твердый сплав ВК6, пропитываемый медью. Температура печи при пропитке медью составляла 1125°С.

Стойкость графитовых сегментных форм, изготовленных из графита марки МПГ-6 - МПГ-Sy- до 20 циклов, из графита марки МГ - до 6 циклов. Таким образом, одна разрезная сегментная форма заменя- ет от 6 до 20 форм серийного изготовления. Принимаем среднюю стойкость разрезной формы 10 циклов. Средний диаметр сверла 100 мм. Масса графита для серийной одноразовой формы составляет 0,7 кг. Масса предлагаемой разрезной формы 0,5 кг. Экономия графита при изготовлении 10 сверл составляет 0,7 х 10-0,,5 кг или 6,5 кгх 10 руб/кг 65. Объем производства сверл в год 40000 шт. Годовой эффект 40000 шт:10 шт х х65 руб.260000 руб.

Экономия графита: 40000 кг:10 шт х х6,5 кг 26000 кг.

Формула изобретения

нагрев, пропитку и извлечение из формы инструмента, отличающийся тем, что, с целью повышения выхода годного и снижения затрат на изготовление алмазного инструмента, вкладыш выполняют в виде кольцевых секторов и устанавливают их с зазором один относительно друга, на боковые поверхности секторов со стороны рабочей полости пресс-формы размещают прокладку, выполненную из материала, удаляемого в процессе нагрева пресс-формы с заготовкой инструмента, а перед установкой корпуса на алмазосодержащую шихту дополнительно наносят приварочный слой.

| Авторское свидетельство СССР № 608285, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-01-07—Публикация

1990-12-27—Подача