Изобретение относится к технологии изготовления абразивных инструментов и может быть использована, например, при изготовлении тонкостенных трубчатых алмазных сверл диаметром менее 2 мм.

Известен способ изготовления алмазных инструментов, включающий формовку изделия холодным прессованием смеси металлического и алмазного порошков, спекание отформованной заготовки в пресс-формах из жаропрочной стали и допрессовка изделия в горячем состоянии (1).

Однако данный способ не обеспечивает надежного соединения алмазоносной части инструмента к его корпусу, а при изготовлении трубчатых сверл малого диаметра (менее 3 мм) возникают сложности, связанные с нестабильностью размеров и формы алмазоносной части инструмента, возникающих в результате падения жесткости мелкоразмерных деталей стальных пресс-форм.

Наиболее близким по технической сущности к заявленному способу является способ изготовления абразивного инструмента, включающий размещение в форме металлического корпуса инструмента и вставки для формирования внутренней полости абразивсодержащей части инструмента, засыпку шихты, содержащей порошок металлизированного абразива в зазор между графитовой формой и вставкой, размещение в зазоре навески пропитывающего металла или сплава, нагрев и выдержку в вакуумной печи, охлаждение, удаление графитовой формы и вставки. Согласно известному изобретению как форму, так и вставку, выполняют из графита, а при изготовлении трубчатых сверл малого диаметра вставку в виде графитового стержня при размещении ее в графитовой форме устанавливают в канале трубчатого корпуса инструмента.

Из-за хрупкости графита вставки для формирования внутренней полости абразивного инструмента быстро выходят из строя, а при изготовлении трубчатых сверл малого диаметра вообще являются одноразовыми, причем в процессе пропитки возможны затеки и частичное или полное заплавление канала сверла пропитывающим материалом, что приводит к неисправимому браку. Неудовлетворительные механические свойства графита часто приводит к разрушению вставки и браку при изготовлении абразивного (например алмазного) инструмента.

Кроме того, при неопределенности соотношения массовых долей абразивсодержащей шихты и пропитывающего металла или сплава возможно изменение механических свойств инструмента в широком диапазоне, а также качества пайки абразивоносной части инструмента с корпусом.

Задачей настоящего изобретения является повышение выхода годных за счет повышения равномерности пропитки и механической прочности вставки. Решение указанной задачи обеспечивается тем, что в известном способе изготовления абразивного инструмента, включающем размещение в технологической форме металлического корпуса инструмента и вставки для формирования внутренней полости абразивсодержащей части инструмента, засыпку шихты, содержащей порошок металлизированного абразива, в зазор между формой и вставкой, размещение в зазоре навески пропитывающего металла или сплава, нагрев и выдержку в вакуумной печи, охлаждение, удаление формы и вставки и вскрытие абразивной части инструмента, согласно данному изобретению, после засыпки в зазор между формой и вставкой абразивсодержащую шихту смачивают связующим, уплотняют, покрывают слоем содержащую шихты смачивают связующим, уплотняют, покрывают слоем порошка металла, увеличивающего смачиваемость металлизированного абразива, а массу М навески пропитывающего металла или сплава выбирают из соотношения

M/ma = 2 - 4, где ma - масса навески алмазосодержащей шихты, (г), причем нагрев осуществляют при давлении не более 0,133 Па до температуры 1030-1070оС, со скоростью 15-20оС/мин, при выдержке 1-4 мин.

В качестве материала для изготовления формы может использовать, например, жаростойкая керамика, а вставка может быть изготовлена из молибдена, нихрома или торированного вольфрама и плакирована слоем, содержащим нитрид бора и графит.

При изготовлении алмазных сверл диаметром менее 3 мм вставку выполняют из указанных выше металлов или сплавов в виде проволоки, которую при размещении в форме протягивают через металлический трубчатый корпус сверла и жестко закрепляют в нем.

При осуществлении способа в качестве порошка металла, увеличивающего смачиваемость металлизированного абразива, используют порошок молибдена, причем толщину слоя молибденового порошка выбирают в пределах 0,3-0,5 г/см2. Для этих целей может также использоваться порошок вольфрама.

Используемое для осаждения и уплотнения абразивсодержащей шихты связующее содержит 3% раствор целлюлозы в этиловом эфире уксусной кислоты, а его расход выбирают в пределах 2-3 мл на 1 см3 шихты. При этом шихта кроме порошка металлизированного алмаза может содержать такие абразивные материалы, как, карбид бора и карбид кремния, а массу навески шихты выбирают из выражения

ma = gV где g - расход абразивсодержащей шихты(2-3 г/см3);

V - объем абразивоносной части инструмента, (см3).

С целью уменьшения искажения формы металлического трубчатого корпуса алмазного сверла диаметром менее 3 мм при нагреве в вакуумной печи часть корпуса, расположенную вне технологической формы, защищают тепловым экраном.

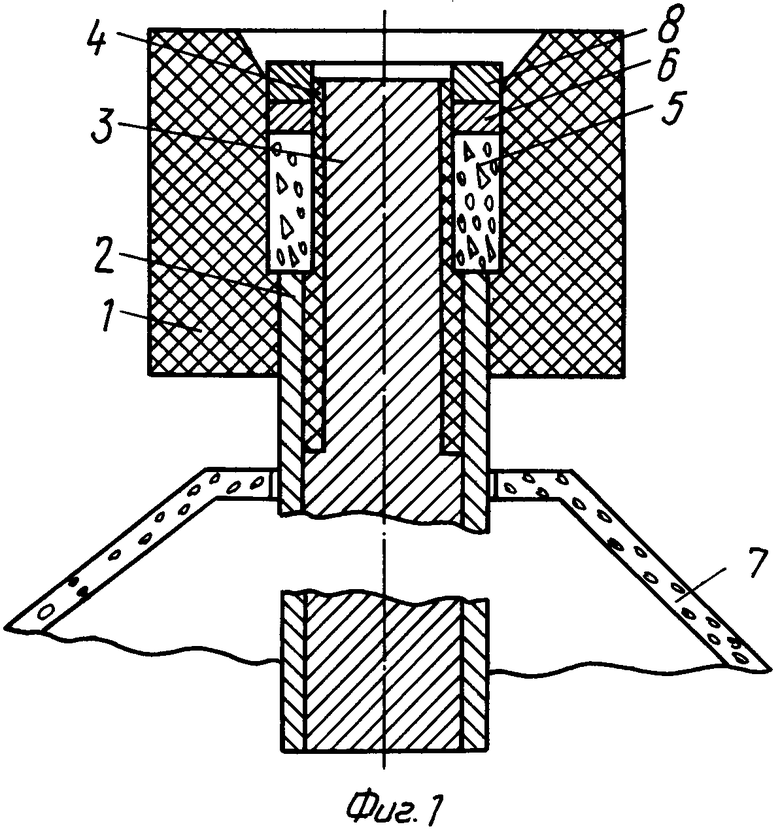

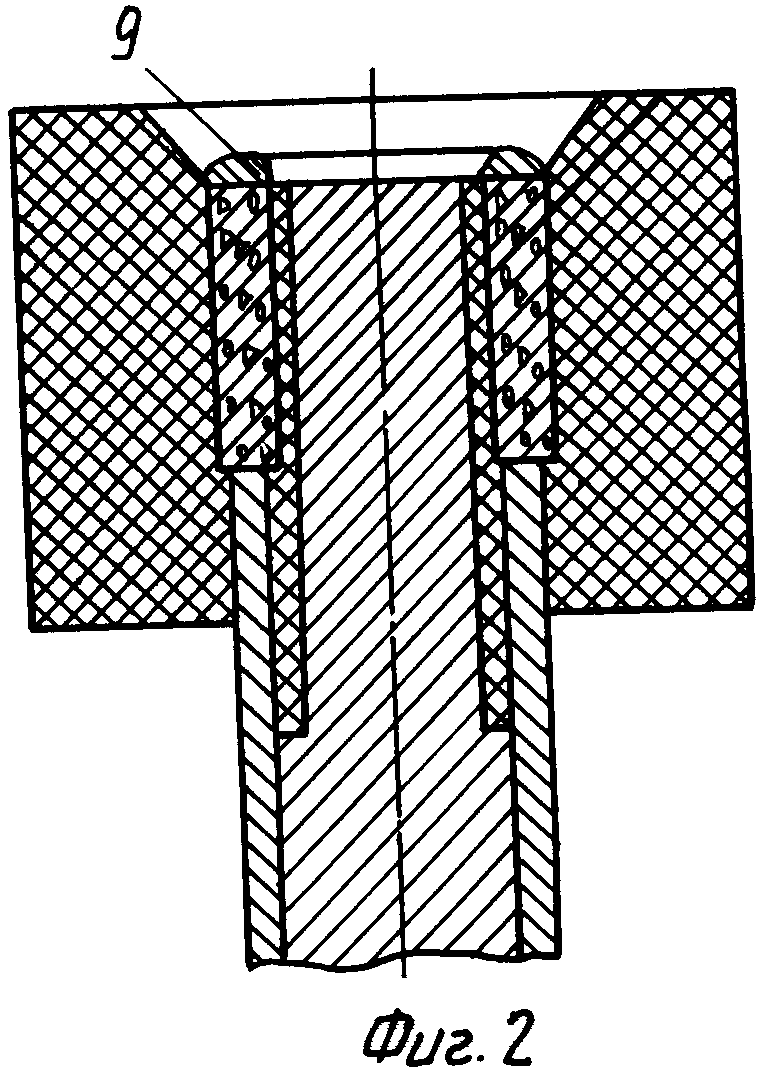

На фиг. 1 изображена форма с размещенными в ней деталями и материалами, используемыми при изготовлении алмазного инструмента (сверла); на фиг. 2 - форма по окончании процесса изготовления алмазного инструмента (сверла).

Способ осуществляется следующим образом. В форме 1 из жаропрочного материала (графита или керамики) размещают металлический трубчатый корпус 2 алмазного сверла и вставку 3 из жаропрочного материала. Вставка может быть выполнена из металла или сплава, например из ряда молибден, хром, торированный вольфрам, и в этом случае ее рабочую поверхность плакируют, нанося слой 4 из нитрида бора и графита, например, в равных долях, толщиной 0,1-0,2 м. Слой 4 предотвращает смачивание вставки 3 при пропитке алмазосодержащей шихты металлом или сплавом.

Вставку 3 при изготовлении сверл малого диаметра выполняют в виде проволоки, которую при размещении в форме протягивают через трубчатый корпус 2 и жестко фиксируют в нем. Вставка 3 может быть выполнена также из жаропрочной керамики. В зазор между формой 2 и вставкой 3 засыпают шихту 5, содержащую порошок металлизированного алмаза. Кроме алмазного порошка шихта может включать и другие порошки абразивных материалов, например, карбида кремния и/или карбида бора. Расход шихты выбирают в пределах 2-3 г на 1 см3 объема алмазоносной части инструмента. Шихту смачивают связующим из расчета 2-3 мл/см3, уплотняют и засыпают равномерным слоем 6 молибденового порошка, который при пропитке увеличивает смачиваемость металлизированного алмазного порошка.

Сверху на слой 6 молибденового порошка помещают навеску 7 пропитывающего металла или сплава. Форму помещают в вакуумную печь и по достижении давления менее 0,133 Па нагревают со скоростью 15-20оС/мин до температуры 1030-1070оС, с выдержкой при этой температуре от 1 до 4 мин в зависимости от назначения и величины инструмента.

При нагреве и выдержке происходит пропитка алмазосодержащей шихты металлом или сплавом и пайка алмазосодержащей части инструмента к корпусу. При этом на поверхности инструмента остается некоторое количество пропитывающего металла или сплава. После охлаждения форму с потовым инструментом вынимают из вакуумной печи и, удаляя излишки пропитывающего материала, вскрывают рабочую поверхность инструмента.

Использование данного способа позволяет повысить выход годных абразивных инструментов за счет снижения брака, связанного с непрочностью материала вставки и неравномерной пропиткой абразивсодержащей шихты. Использование связующего и молибденового порошка улучшает качество пропитки, что приводит к улучшению износостойкости инструмента. (56) Авторское свидетельство СССР N 2609891, кл. В 22 F 5/00, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления алмазного инструмента | 1991 |

|

SU1822384A3 |

| Керамическая связка для изготовления абразивного инструмента | 1990 |

|

SU1731619A1 |

| Масса для изготовления абразивного инструмента | 1983 |

|

SU1151442A1 |

| СПОСОБ СОЕДИНЕНИЯ МОНОКРИСТАЛЛА АЛМАЗА С МЕТАЛЛАМИ | 2015 |

|

RU2611254C1 |

| Способ получения композиционной алмазосодержащей матрицы с повышенным алмазоудержанием на основе твердосплавных порошковых смесей | 2015 |

|

RU2607393C1 |

| Способ изготовления полировального инструмента | 1988 |

|

SU1662823A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОАБРАЗИВНЫХ ЭЛЕМЕНТОВ | 1993 |

|

RU2042499C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2104856C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2012 |

|

RU2478455C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ НА ДИСПЕРСНОЙ МАТРИЦЕ | 1993 |

|

RU2048270C1 |

Использование: изготовление тонкостенных трубчатых сверл и др. Сущность изобретения: в технологической форме размещают металлический корпус инструмента и вставку для формирования внутренней полости абразивсодержащей части инструмента и засыпают в шихту, содержащую порошок металлизированного абразива, в зазор между формой и вставкой, размещают в зазоре навеску пропитывающего металла или сплава, проводят нагрев и выдержку в вакуумной печи, при этом после засыпки шихты ее смачивают связующим и уплотняют, а затем покрывают слоем порошка металла, через размещение в зазоре навески пропитывающего металла или сплава, ее массу М определяют из соотношения M=(2÷4)ma, где ma - масса навески абразивсодержащей шихты, нагрев осуществляют при давлении, не превышающем 0,133 Па, до температуры 850 - 1170С, со скоростью 15 - 20 град/мин, выдержку осуществляют в течение 1 - 4 мин. 12 з. п. ф-лы, 2 ил.

mа = gV,

где g = 2 - 3 г/см3, расход абразивосодержащей шихты;

V - объем абразивосодержащей части инструмента, см3.

Авторы

Даты

1994-04-15—Публикация

1991-12-09—Подача