Изобретение относится к черной металлургии, конкретно к способам производ- ства подшипниковой стали.

Известно, что долговечность подшипников во многом определяется чистотой металла по вредным примесям: сере, кислороду, неметаллическим включениям (их количеству, размеру) и др. Чем чище сталь, тем выше её эксплуатационные свойства. Наиболее опасным фактором, влияющим на стойкость подшипников, признаются крупные кислородсодержащие неметаллические включения. Их количества определяется массовой долей кислорода в готовом металле, размер - степенью взаимодействия металла и шлака, перемешиванием металла и его последующим пределом.

Известен способ производства подшипниковой стали с обработкой в ковше известково-глиноземистым шлаком, синтетическим шлаком и аргоном, шлаком повышенной окисленности и аргоном. Недостатки первых Двух способов заключаются в повышенной .загрязненности металла крупными кислородсодержащими неметаллическими включениями глобулярного типа. Недостатком третьего способа является повышенное содержание в металле строчечных оксидов и сульфидных включений; что также отрицательным образом сказывается на эксплуатационных свойствах подшипниковой стали.

Наиболее близким к технической сущности и достигаемому положительному эффекту к предполагаемому изобретению является способ производства подшипниковой стали, по которому металл выплавляют в электродуговой печи по одношлаковой технологий с выпуском металла из печи под окислительным шлакомГдоводкойхимсостава и десульфурацией при выпуске твердой шлакообрззующей смесью, состоящей

00

з извести, плавикового шпата и кускового люминия. После выпуска плавки в ковш, существляли продувку металла сверху ружной фурмой. Затем металл выкуумйро- вали на порционном вакууматоре и азливали в слитки с площадью поперечноо сечения равной 600000 мм2 (5-тонный литок).

Недостатки прототипа: - 1. Повышенная загрязненность стали ульфидны йй йключениями и строчечными ксидами, которыё не исчезают и при у§ёлй- енном количестве циклов вакуумирования, равным 70. Последнее приводит к увеличению затрат на огнеупоры.

2. Выпуск металла в ковш под окислен- ным шлаком приводит к повышенному угару легирующих элементов и алюминию. Разливка в слитки с площадью поперечного се- чения 600000 мм2 не обеспечивает нужного измельчения при прокатке, увеличивает удельную поверхность слитков, что ведет к значительной отбраковке металла по неметаллическим включениями поверхностным дефектам..

Перечисленное повышает себестои - мость производимой на металлургическом заводе подшипниковой стали, а у потреби-, теля приводит к уменьшению долговечно-, сти Подшипников в условиях их эксплуатации.

Цель изобретения - повышение качества подшипниковой стили и снижение ее себестоимости за счет уменьшения расходов на огнеупоры.

Поставленная цель достигается тем, что аргонную продувку расплава с интенсивностью 0,007-0,015 м3/т мин начинают одновременно с выпуском металла (без печного шлака) из печи, присадку твердых шлакооб- разуюгцйх в ковш производят после выпуска 1/4-1 /2 расплава.от всей массы металла с одновременным увеличением интенсивности продувки на 10-50%, после чего осуществляют вакуумирование металла с количеством циклов, равным N 120 П, где n -доля металла, слитая в ковш до присадки твердых шлакообразующих.: .

В результате проведенного сравнительного анализа предлагаемого технического решения с известным было установленр, что предложенный способ производства подшипниковой стали обладает как. известными признаками: выплавка металла в дуговой печи, выпуск расплава в ковш, обработка металла в ковше твердыми шла- кобразующйми и аргоном, порционное ва- кууйирование металла, разливки стали в слитки, так и новыми: аргонная продувка расплава с интенсивностью 0,007-0,015 м3/т

мин начинается с выпуском металла (без шлака) из печи и присадка в ковш. Одновременно с выпуском металла производили аргонную продувку расплава через шибер с

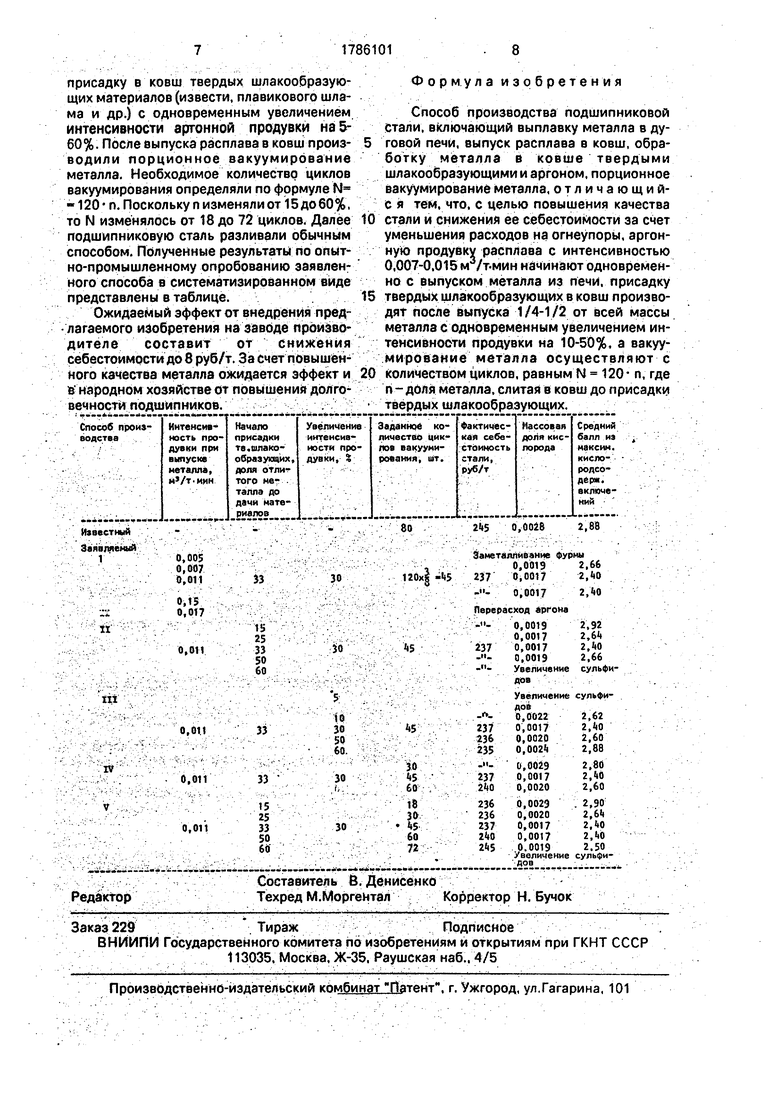

интенсивностью 0,005-0,017 м3/т-мин. После выпуска 15-60% металла осуществляли присадку в ковш твердых шлакообразующих материалов (извести, плавикового шпата и др.) с одновременным увеличением

интенсивности аргонной продувки на 560%. После выпуска расплава в ковш произ йгодШ|И порционное вакуумирование

металла. Необходимое количество циклов

вакуумирования определяли по формуле N

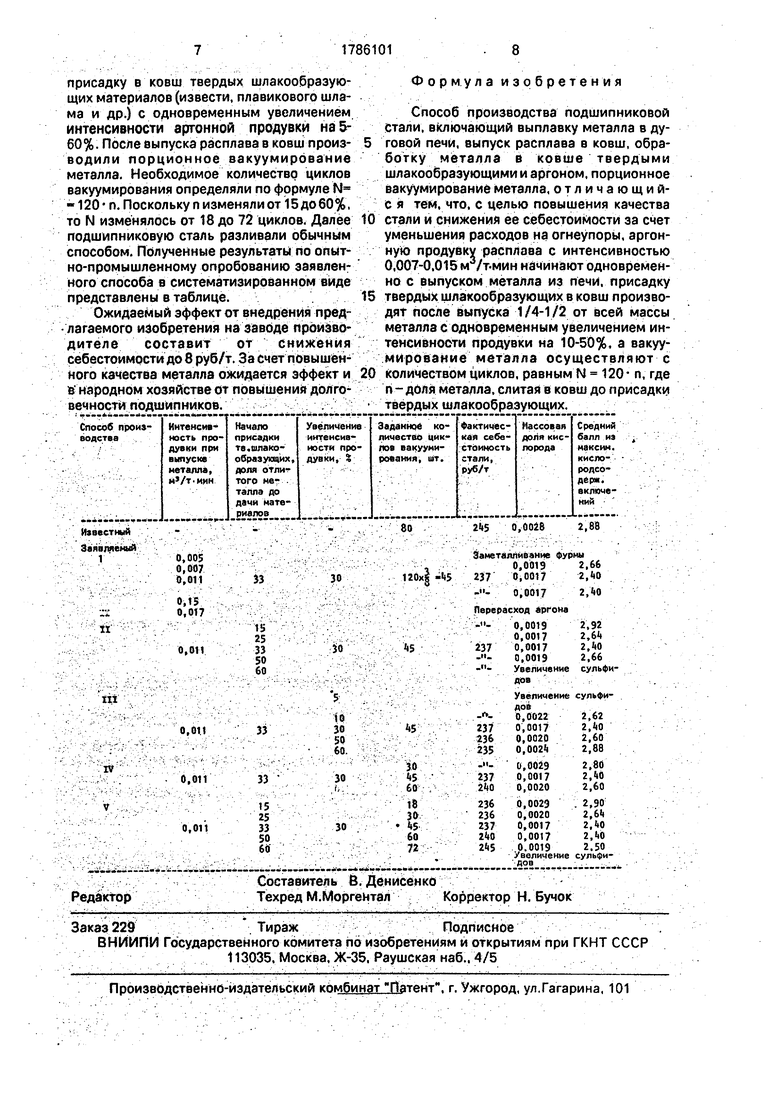

120- п. Поскольку п изменяли от 15до60%, то N изменялось от 18 до 72 циклов. Далее подшипниковую сталь разливали обычным способом. Полученные результаты по опытно-промышленному опробованию заявленного способа в систематизированном виде представлены в таблице.

Ожидаемый эффект от внедрения предлагаемого изобретения на заводе-производителе составит от снижения

себестоимости до 8 руб/т. За счет повышенного качества металла ожидается эффект и в народном хозяйстве от повышения долговечности подшипников. Присадку твердых шлакообразующих в ковш производится поеле выпуска 1/4-1/2 расплава от всей массы металла с одновременным увеличением интенсивности продувки на (10-50)%, вакуумирование металла с количеством циклов, равным N 120 п, где п - доля металла,

слитая в ковш до присадки твердых шлакообразующих, .Опытно-промышленное опробование способа показало, что предложенный способ производства подшипниковой стали позволяет.по сравнению с протоколом снизить массовую долю кислорода в готовом металле с 0,0028 до 0,0017%, уменьшить средний балл из максимальных кислородсодержащих неметаллических

включений (оксиды строчечные+глобули) с 2,88 до 2,40. При производстве подши.пни- ковой стали по опытной технологии уменьшается угар легирующих и раскислителей, снижаются затраты на огнеупоры (45 циклов

вакуумирования вместо 80 по известной технологии). Все это позволяет уменьшить фактическую себестоимость металла на 8 руб/т.

При взаимодействии металла и рафиниПОБОЧНОГО шлака параллельно протекают два процесса: с одной стороны, экстрагирование вредных примесей металла шлаком, с другой - переход из шлака в металл таких элементов, как магний, кальций, что приводит к повышению загрязненности металла кислородсодержащими неметаллическими включениями глобулярного типа. Чем продолжительнее и интенсивнее происходит взаимодействие металла и рафинировочного шлака, тем менее металл, загрязнен сульфидами и строчечными оксидами и тем более глобулями.

В заявленном решении предлагается металл из печи выпускать в ковш без печного шлака. Предлагается также твердые шла- кообразующие присаживать не до начала или с началом выпуска металла из печи, а гораздо позже. Этим самым добиваются оптимального взаимодействия металла с рафинировочным шлаком, который формирует в последствие из присаженных твердых шлакообразующих. При этом удаляется сера из металла в шлак до необходимых пределов (за счет увеличения интенсивности перемешивания аргоном) и переход нежелательных элементов (кальция магния) из шлака в металл ограничен. Уменьшается в этом случае и вероятность запутывания частичек шлака (из твердых шлакообразующих) из-за их повышенного размера и пребывания в твердом состоянии, что повышает вероятность всплывания частичек.

Это все ограничивает образование в готовом металле кислородсодержащих неметаллических включений, особенно глобулярного типа. Несколько повышенная .массовая доля кислорода в жидком металле, связанная с более поздним вступлением во взаимодействие металла с твердыми шлако- образующими, в дальнейшем нейтрализуется эффективным порционным вакуумированием нераскисленного металла.

Интенсивность продувки в начальный период, равная 0,007-0,015 м3/т мин, обусловлена с одной стороны возможным заме- таллеванием фурмы для продувки аргоном, с другой - необоснованным перерасходом аргона при неизменных остальных показателях (см. группу примеров 1, таблица).

Момент подачи твердых шлакообразующих в ковш необходимо выбирать таким образом, чтобы с одной стороны обеспечивалась необходимая степень де- сульфурации металла, с другой не повышалась загрязненность стали глобулярными включениями.

Для успешного расширения задачи предложен ввод твердых шлакообразующих материалов не в начале выпуска металла из печи, а позже с одновременным увеличением интенсивности аргонной продувки расплава.

Присадка твердых шлакообразующих ранее чем вылито в ковш 1 /4 части металла даже с увеличением интенсивности продувки менее чём на 10% приводит к повыше- 5 нию загрязненности металла кислородсодержащими немёталличёсшми включениями из-за чрезмерного взаимо- действия металла. Присадка материалов в момент, когда в ковш ъьГлйто более 1 /2 час0 ти металла, даже с увеличением интенсивности продувки более, чем на 50%, не обеспечивает гарантированного удаления серы из металиа;что иШдйТк:1г1&выШе ййн5 загрязненности подшипниковой стали суль5 фидными включениями (см. группы примеров I и III, таблица).

После обработки металла твердыми шлакообразующими осуществляют порционное ва кууми ро вание металла. -

0 В связи с тем, что степень обработки исходного металла твердыми Шлакообразующими разная (а значит, и содержание вредных примесей, в т.ч. газов, разное), различная должна быть и степень вакуумирова5 ния металла, которая в основном определяется количествам ц ййюв вакууми- рования. Чем позже в ковш введены твердые шлакообразующие материалы или чем больше доля металла, вылетая в ковш до

0 присадки материалов, тем более продолжительной вакуумной обработки должен подвергнуться металл для успешного удаления вредных примесей.

Количество циклов порционного вакуу5 мирования более чем N 120 п и менее чем N 120- п нецелесообразно. В первом случае повышается себестоимость стали из-за увеличения затрат на огнеупоры. Во втором ухудшается качество металла (см. группу

0 примеров IV, таблица).

Вместе с тем заданное количество циклов вакуумирования по заявляемой форму- . ле позволяет в большей степени достигать намеченных результатов (см. группу приме5 ров IV, таблица), по сравнению с тем, когда нет соответствия между массой металла, выпущенного в ковш до присадки твердых шлакообразующих и количеством циклов вакуумирования (см. группу примеров IV.

0 таблица),

П р и м е р. В 100-тонной дуговой печи выплавляли сталь ШХ15СГ. После опреде- ленной доводки металла по хим. составу и температуре осуществляли выпуск металла

5 (сотсечкой печного шлака) в ковш, Одновременно с выпуском металла производили аргон ную продувку расплава через шибер с интенсивностью 0,005-0,017 м /т мин. После выпуска (15-60)% металла осуществляли

присадку в ковш твердых шлакообразую- щих материалов (извести, плавикового шлама и др.) с одновременным увеличением интенсивности артонной продувки на 5- 60%. После выпуска расплава в ковш производили порционное вакуумирование металла. Необходимое количество циклов вакуумирования определяли по формуле N- -120-п. Поскольку п изменяли от 15 до 60%, то N изменялось от 18 до 72 циклов. Далее подшипниковую сталь разливали обычным способом. Полученные результаты по опытно-промышленному опробованию заявленного способа в систематизированном виде представлены в таблице.

Ожидаемый эффект от внедрения предлагаемого изобретения на заводе производителе составит от снижения себестоимости до 8 руб/т. За счет повышенного качества металла ожидается эффект и S народном хозяйстве от повышения долговечности подшипников.

Ф о р м у л а и з о б р е т е н и я

Способ производства подшипниковой стали, включающий выплавку металла в дуговой печи, выпуск расплава в ковш, обработку металла в ковше твердыми шлакообразующими и аргоном, порционное вакуумирование металла, отличающий- с я тем, что, с целью повышения качества

стали и снижения ее себестоимости за счет уменьшения расходов на огнеупоры, аргон- ную продувку расплава с интенсивностью 0,007-0,015 м/т-мин начинают одновременно с выпуском металла из печи, присадку

твердых шлакообразующих в ковш производят после выпуска 1/4-1/2 от всей массы металла с одновременным увеличением интенсивнооти продувки на 10-50%, а вакуумирование металла осуществляют с

количеством циклов, равным N 120 п, где

п - доля металла, слитая в ковш до присадки

твердых шлакообразующих.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОДШИПНИКОВОЙ СТАЛИ | 1995 |

|

RU2095429C1 |

| Способ десульфурации и вакуумирования подшипниковой стали | 1989 |

|

SU1770382A1 |

| Способ выплавки и вакуумирования стали | 1991 |

|

SU1803434A1 |

| Способ производства стали | 1989 |

|

SU1717644A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВОЙ СТАЛИ | 2001 |

|

RU2200198C2 |

| Способ производства стали | 1990 |

|

SU1766965A1 |

| Способ рафинирования металла | 1990 |

|

SU1765192A1 |

| Способ порционного вакуумирования подшипниковой стали | 1990 |

|

SU1812220A1 |

| Способ производства коррозионностойкой стали с массовой долей углерода не менее 0,06% | 1990 |

|

SU1747501A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2003 |

|

RU2265064C2 |

Сущность изобретения: способ производства подшипниковой стали включает выплавку Металла в дуговой печи, выпуск расплава в ковш, обработку металла в ковше твердыми шлакообразующими и аргоном, порционное вакуумирование металла. Ар- гонную продувку расплава с интенсивностью 0,007-0,015 м3/т«мин начинают одновременное выпуском металла из печи, присадку твердых шлакообразующих в ковш производят после выпуска 1/4-1/2 от всей массы металла с одновременным увеличением интенсивности продувки на 10- 50%. Вакуумирование металла осуществляют с количеством циклов, равным N 120 п, где п -доля металла, слитая в ковш до присадки твердых шлакообразующих. 1 табл. со с

Известный

80

0,0018

2,88

| Кулаков В.В.,Ряхов Т.Н. | |||

| Анищенко В.И | |||

| и др | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| - Сталь, 1988, Ns 5, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

1993-01-07—Публикация

1990-05-07—Подача