Изобретение относится к области металлургии и может быть использовано при получении пористых листовых полуфабрикатов из различных сплавов для деталей в космической технике, авиа- и автомобилестроении, криогенной технике, пищевой и медицинской промышленности.

Известен способ получения пористого материала из волокон, включающий их укладку и скрепление (а.с. СССР Ns 921670, кл. В 22 D 11/06, 1982). Недостатком способа является низкая прочность получаемого материала, его разрыхление и разрушение в процессе эксплуатации вследствие отсутствия прочного соединения между волокнами.

Известен принятый в качестве прототипа способ получения пористой металлической структуры из коротких (50 мм) металлических волокон с размером поперечного сечения 50 мкм, изогнутых без изломов, включающий перемешивание волокон, сборку пакета и термообработку.

Недостатком этого способа является невысокая прочность получаемого материала

из-за отсутствия прочных связей между исходными волокнами.

Целью изобретения является улучшение качества листов за счет повышения прочности на изгиб. Указанная цель достигается тем, что по способу получения пористых листов из металлических волокон, включающему получение волокон их укладку, деформирование и спекание, волокна получают методом экстракции из расплава, деформирование осуществляют прокаткой со степенью деформации 50...85%, спекание ведут под нагрузкой с удельным давлением от 0,01 до 0,1 кгс/мм в атмосфере воздуха с остаточным давлением газа до 10 мм рт.ст. при температуре 0,4...0,8 Тля. В течение 10...60 мин, при этом нагрев предварительно скомпактированного листа при спекании может осуществляться прямым пропусканием через лист электрического тока плотностью от 5 до 20 А/мм , а после спекания с целью получения регламентированной пористости возможно использование дополнительной операции прокатки со

со

С

vi

00

о

Jk

о о

степенью деформации до 100%. Предложенная не известная ранее совокупность операций и переходные режимы технологического процесса позволяют получать пористые листы из металлических волокон с высоким уровнем механических свойств, не достижимым при использовании известных способов.

Экспериментально было доказано, что волокна, полученные методом экстракции из расплава, отличаются развитой поверхностью, высокой пластичностью, малой сте- пенью окисления поверхности, значительной длиной (свыше 100 мм). Волокна получают путем опускания кромки быстро вращающегося охлаждаемого диска кристаллизатора в соответствующий расплав. Все перечисленные выше качества волокон положительно сказываются при получении из них пористых листов.

Полученные таким образом волокна укладываются в лист и подвергают прокатке со степенью деформации 50...85%. В результате в точках контакта между волокнами происходит разрушение окисленной пленки и образование механического соединения их друг с другом. Варьируя степень деформации в заявленных пределах, можно воздействовать на пористость получаемых листов. При уменьшении степени деформа- ции ниже 50% волокна не получают прочного механического соединения друг с другом вследствие невысоких сдвиговых деформаций и сохранения в результате окисных пленок в точках контакта. При повышении степени деформации при прокатке более чем на 85% материал излишне нагартовыва- ется, возможно дробление исходных волокон. Пористость такого листа резко уменьшается, механические свойства ухуд- шаются.

При спекании под нагрузкой с удельным давлением от 0,01 до 0,1 кгс/мм , в атмосфере воздуха с остаточным давлением газа до 10 мм рт.ст. при температуре 0,4...08 Тпл. в течение 10...60 мин между деформированными волокнами образуется прочное диффузионное соединение, механические свойства полученных пористых листов увеличиваются.

Уменьшение удельного давления при спекании против заявленной величины ослабляет интенсивность диффузионных про- цессов при спекании, прочность получаемых листов падает. Увеличение удельного давления сверх заявленной величины приводит к снижению пористости, появлению закрытой пористости, что нежелательно. При этом не происходит заметного роста механических свойств материала.

Уменьшение остаточного давления воздуха при спекании против заявленного экономически нецелесообразно, так как не приводит к заметному росту механических свойств продукции, но резко увеличивает продолжительность технологического цикла.

При температуре спекания в заявленном интервале происходит интенсивно развитие диффузионных процессов между волокнами, прочность пористых листов увеличивается. При температуре спекания менее заявленной величины диффузионные процессы оказываются подавленными, прочность сцепления волокон не увеличивается, механические свойства листов снижаются. При увеличении температуры спекания сверх заявленного предела в материале появляется значительная доля закрытой пористости, происходит рост зерен, охрупчивание структуры, механические свойства листа понижаются, Кроме того, увеличение температуры экономически нецелесообразно в связи с увеличенным расходом электроэнергии.

При спекании втечение 10...60 мин между соседними волокнами образуется качест- венное дуффузионное соединение, полученный лист отличается высокой прочностью. При уменьшении времени спекания менее 10 мин диффузионные процессы не успевают пройти в нужной степени, прочность сцепления волокон недостаточна, механические свойства листа снижается. При увеличении длительности спекания более 60 мин механические свойства получаемого листа практические не улучшаются, а могут и снизиться вследствие роста зерна, кроме того, увеличивается доля закрытой пористости, что, вообще говоря, нежелательно. При этом длительность технологического цикла возрастает, что экономически нецелесообразно.

Нагрев предварительно скомпактиро- ванного листа при спекании может осуществляться также прямым пропусканием через лист электрического тока плотностью от 5 до 20 А/мм . При этом качество получаемого материала возрастает за счет дополнительного стимулирования путем воздействия протекающим током на диффузионные процессы между спекающимися волокнами. Уменьшение плотности тока

о

/менее 5 А/мм не позволяет достичь требуемой температуры спекания. Прочное соединение волокон не происходит вследствие подавленного характера диффузии. Специфическое воздействие электрического тока

на диффузионные процессы также ослаблено. Качество получаемого материала снижается. Увеличение плотности тока до значений, больших 20 А/мм2, приводит к пережогу структуры материала, что особен- но наглядно проявляется в зонах контакта соседних волокон. Прочностные свойства такого материала резко снижаются.

В случае необходимости уменьшения пористости спеченного материала от 70% и до 0% (компактный материал) после операции спекания проводят дополнительную операцию прокатки со степенью деформации до 100%. Увеличение степени деформации более чем на 100% нецелесообразно, так как обычно приводит к полному исчерпанию ресурса пластичности пористого материала, его разрыхлению вследствие появления микроразрушений в структуре волокон и в зонах соединения их друг с дру- гом. Прочность такого материала снижается.

Примеры конкретного выполнения способа.

Для получения пористых листов брали сплав на основе алюминия АД-1, меди М-1 и нержавеющую 12х 18Н10Т. Взятые сплавы расплавляли в керамической изложнице, перегревая расплав на 4о,..60°С. Затем к поверхности расплава подводили кромку вращающегося водоохлаждаемого диска с числом оборотов 600...3000 об/мин), которая вытаскивается из расплава волокна, кристаллизующиеся непосредственно на кромке диска, отбрасываемые силой энер- гии (центробежной силой) в накопитель. Полученныетаким образом волокна укладывали в листы (аналогичные войлоку), которые затем подвергали прокатке на прокатном стане Дуо-100 со степенью де- формации 40...90%. Затем листы, в структуре которых волокна получили предварительное механическое соединение, спекали под нагрузкой с удельным давлением от 0,01 до 0,12 кгс/мм (нагружение осуществляли рычажным механизмом, соединенным через сильфон с вакуумной камерой). Остаточное давление воздуха в камере спекания изменяли от атмосферного до 0, мм рт.ст. Температуру спекания в камере меняли от 0,3 до 0,85 от температуры плавления взятого сплава (т.е. от 400 до 1250°С).

Прокатанный лист укладывали на стальную подложку толщиной около 30 мм, раз- делив их прокладкой из слюды или керамики. Сверху лист накрывали такой же стальной пластиной с прокладкой из слюды или керамики. Размер стальных пластин в плане соответствовал размеру получаемого

пористого листа. Полученный сэндвич устанавливали в камеру, которую вакуумиро- вали до необходимой степени. Нагрев сэндвича осуществляли несколькими способами: радиационно от нагревателей, установленных по периметру стальных пластин; индукционно-индуктором, охватывающим сэндвич по периметру с зазором 5...15 мм; прямым пропусканием тока плотностью 3...25 А/мм через пакет от верхней пластины к нижней. В этом случае слюдяные или керамические прокладки не устанавливались, а пластины брали из материалов (например, из молибдена), не сваривающихся с пористым листом в процессе спекания. Температуру контролировали Х-А термопарой, установленной непосредственно на керамике спекаемого листа. Сигнал с термопары подавался на регистрационный прибор типа КСП. Продолжительность спекания изменяли в пределах от 5 до 70 мин.

С целью уменьшения пористости листов ниже 70% часть из них подвергали прокатке на стане Дуо-100 со степенью деформации до 110%.

Подобным образом из металлических волокон сплавов АД-1,М-1, 12Х 18Н10Т были получены пористые листы толщиной от 0,3 до 50 мм общей пористостью от 0 до 70%,

Для выяснения достижимости поставленной цели изобретения провели численное сравнение механических свойств пористых листов, полученных по предлагаемому способу, со свойствами листов, полученных по способу-прототипу.

В качестве критерия для оценки механических свойств использовали предельно достижимый угол загиба листа при радиусе изгиба 1 мм. В процессе испытаний угол загиба считался предельно достижимым при разрушении листа, разрыве отдельных волокон, нарушении диффузионного соединения между отдельными волокнами, выражавшемся в разрушении зоны изгиба.

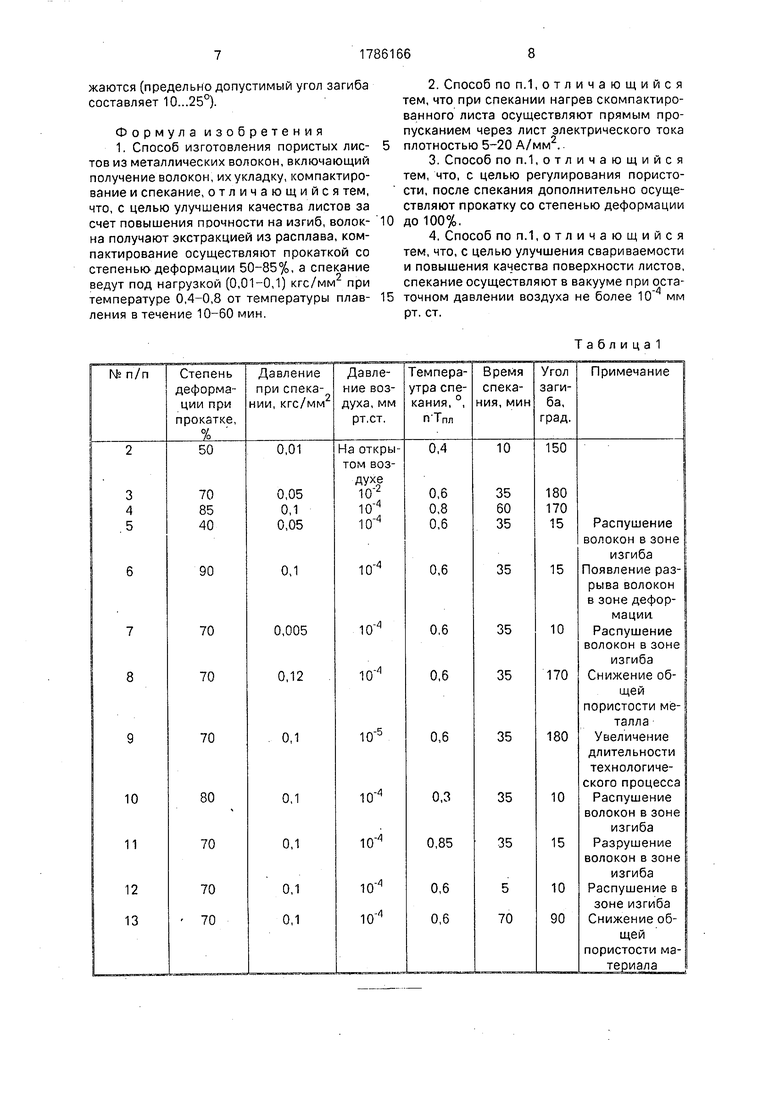

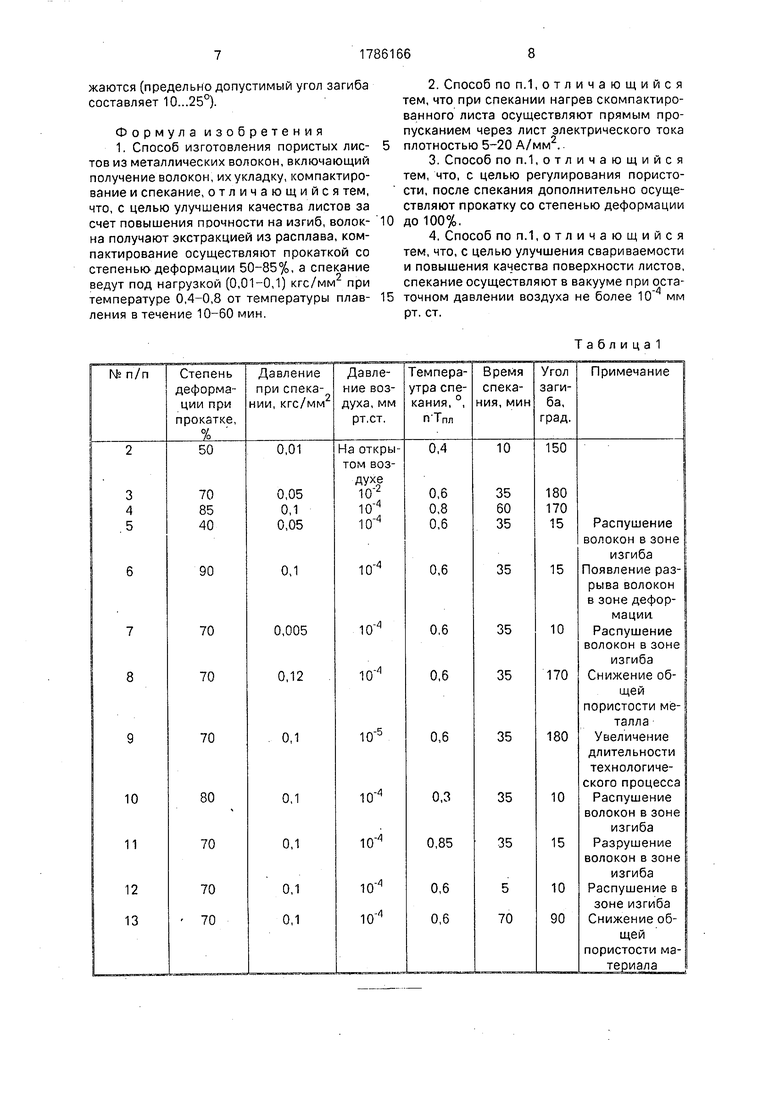

Результаты испытаний механических свойств пористых листов, полученных по предлагаемому способу, представлены в таблицах 1, 2 и 3. При изготовлении пористых листов по способу-прототипу предельный угол изгиба составлял 30°.

Из анализа таблиц видно, что при изготовлении пористых листов в соответствии с предлагаемыми режимами уровень их свойств достигает максимальной величины; предельно достижимый угол загиба составляет 140...180°, что в 5-6 раз больше, чем по способу-прототипу. В случае отклонения от заявляемых режимов свойства листов снижаются (предельно допустимый угол загиба составляет 10...25°).

Формула изобретения 1. Способ изготовления пористых листов из металлических волокон, включающий получение волокон, их укладку, компактиро- вание и спекание, отличающийся тем, что, с целью улучшения качества листов за счет повышения прочности на изгиб, волокна получают экстракцией из расплава, ком- пактирование осуществляют прокаткой со степенью деформации 50-85%, а спекание ведут под нагрузкой (0,01-0,1) кгс/мм2 при температуре 0,4-0,8 от температуры плавления в течение 10-60 мин.

2. Способ по п.1,отличающийся тем, что при спекании нагрев скомпактиро- ванного листа осуществляют прямым пропусканием через лист электрического тока 5 плотностью 5-20 А/мм2..

3. Способ по п.1,отличающийся тем, что, с целью регулирования пористости, после спекания дополнительно осуществляют прокатку со степенью деформации 0 до 100%.

4. Способ по п.1,отличающийся тем, что, с целью улучшения свариваемости и повышения качества поверхности листов, спекание осуществляют в вакууме при оста-4

5 точном давлении воздуха не более 10 рт. ст.

Т а б л и ц а 1

мм

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пористых алюминиевых гранул | 1982 |

|

SU1058714A1 |

| Способ получения пористого титанового материала | 2024 |

|

RU2836523C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО МАТЕРИАЛА | 2002 |

|

RU2222634C1 |

| Способ изготовления пористого материала преимущественно для фильтрации высоковязких расплавов полимеров | 1990 |

|

SU1786165A1 |

| Способ получения пористого материала на основе железа | 1978 |

|

SU764847A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТО-ВОЛОКНИСТОГО МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2311262C1 |

| Износостойкий антифрикционный композиционный материал на основе алюминия и способ его получения | 2024 |

|

RU2833648C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЬЕВЫХ ИЗДЕЛИЙ ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2015 |

|

RU2593255C1 |

| Способ получения спеченногоМАТЕРиАлА | 1979 |

|

SU833374A1 |

| Способ получения композитов с металлической матрицей, использующий эффект низкотемпературной сверхпластичности | 2023 |

|

RU2819775C1 |

Сущность изобретения: способ включает получение металлических волокон методом экстракции из расплава, укладку и компактирование волокон прокаткой. Прокатку проводят со степенью деформации 50-85%. Затем листы спекают под нагрузкой 0,01-0,1 кгс/мм2 при температуре 0,4- 0,8 от температуры плавления волокон в течение 10-60 мин. Спекание, в частности, осуществляют прямым пропусканием через лист электрического тока плотностью 5-20 А/мм и в вакууме при остаточном давлении воздуха не более 10 мм рт.ст. После спекания для регулирования пористости при необходимости дополнительно осуществляют прокатку листов со степенью деформации до 100%. 3 з.п.ф-лы, 3 табл.

Таблица 3

| Патент США № 3469297, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-01-07—Публикация

1990-12-21—Подача