Изобретение относится к черной и цветной металлургии и может быть использовано для термической обработки рудных и нерудных материалов на решетчатой конвейерной ленте.

Цель изобретения - повышение производительности обжиговой машины за счет сокращения времени сушки и увеличения выхода годного материала.

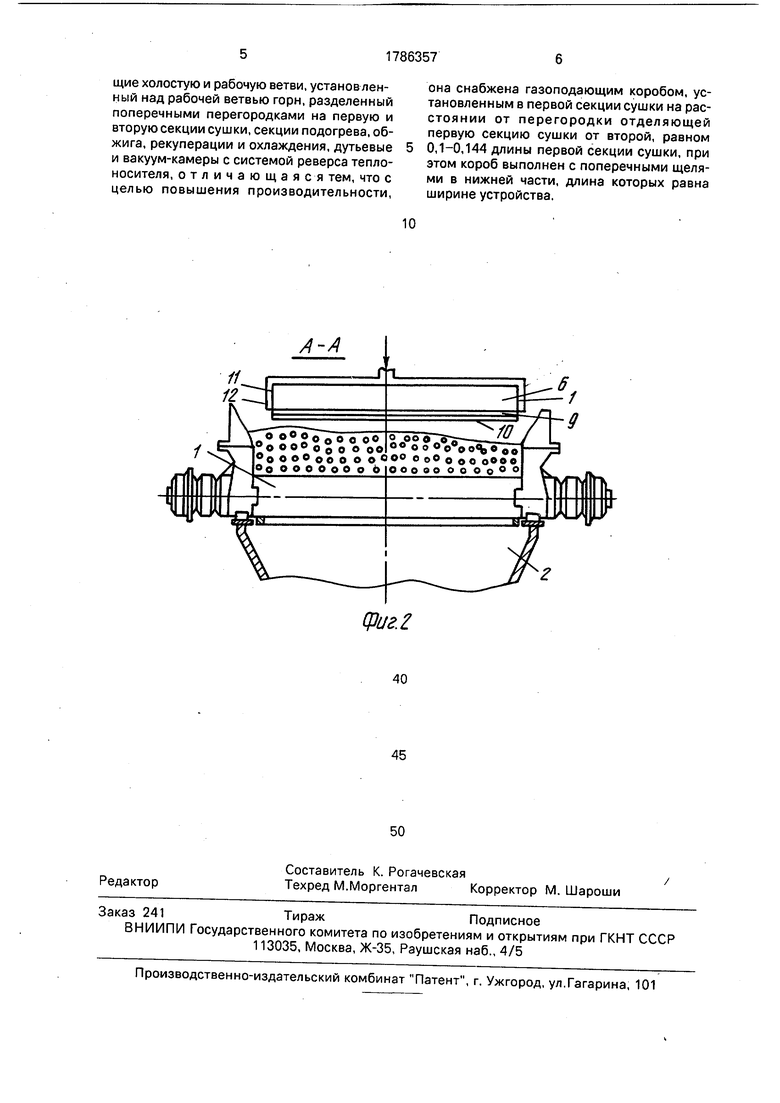

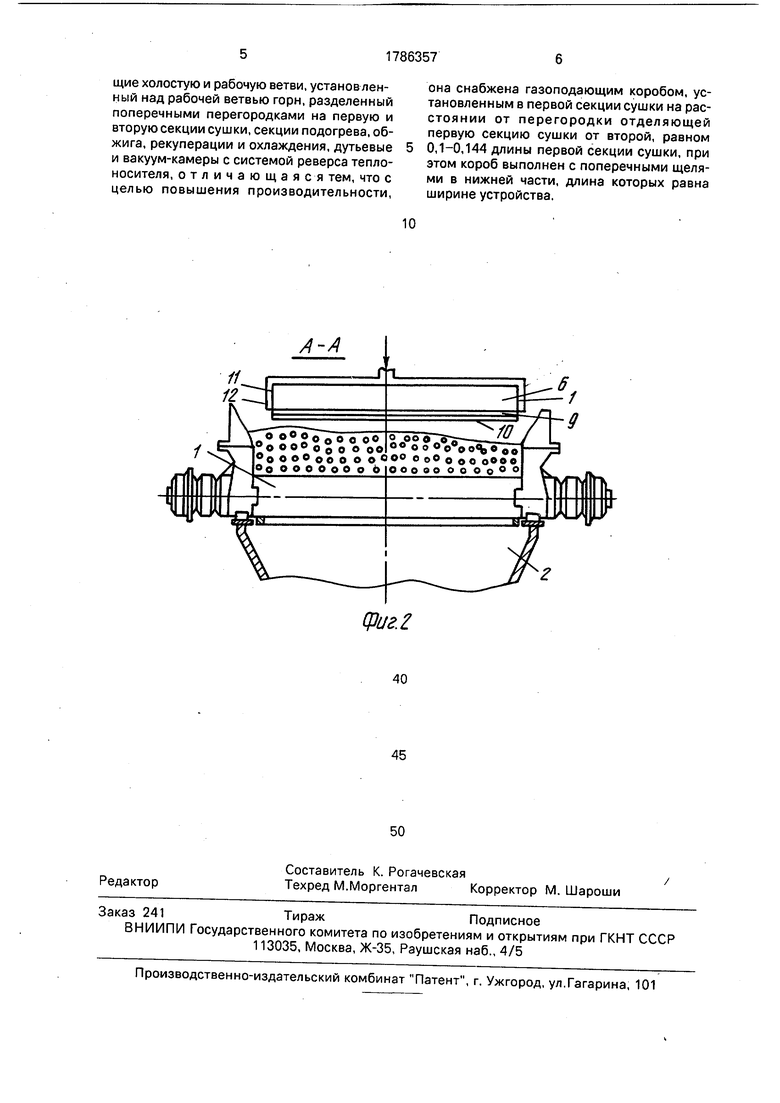

На фиг. 1 схематично изображена обжи- говая конвейерная машина, вид сверху; на фиг. 2 - разрез А-А на фиг. 1.

Обжиговая машина содержит колосниковую решетку 1, под верхней ветвью которой расположены газовоздушные камеры 2, а над ветвью - печное пространство 3, газовоздушный тракт 4 с реверсом теплоносителя в первой 5 и второй 7 зонах сушки, отделенными друг от друга поперечной разделительной стенкой 8 и установленное в первой зоне сушки над рабочей ветвью га- зоподающее устройство 6, в нижней части которого расположены щели 9 и направляющие пластины 10, а на боковых сторонах 11 установлены подводящие патрубки 12.

Обжиговая машина работает следующим образом.

Колосниковая решетка 1 с окатышами движется по рабочей ветви машины, подвергаясь действию просасываемых (проду- ваемых) газов вследствие разности давлений в газовоздушных камерах 2 и печном пространстве 3. Газоподающее устройство 6, установленное на расстоянии 0,1-0,144 длины первой зоны сушки 5, со- здает направленный поток газа, омывающий верхние переувлажненные слои окатышей. Работоспособность устройства (незалипаемость) обеспечивается газовой струей, являющейся результатом местного перетока газа из зоны второй сушки 7 под поперечной разделительной стенкой 8. Равномерное омывайте слоя достигается за счет направляющих пластин, установленных под щелями 9 в днище устройства по всей его длине и подводом газа с двух сторон через подводящие патрубки 12, установленные на боковых сторонах 11 устройства.

При переменном направлении теплоносителя в процессе сушки окатышей в первой подзоне при продуве газа снизу вверх в слое выделяются две зоны: зона высушенного материала и зона испарения, где распределение степени удаления влаги по толщине слоя подчиняется экспотенциаль- ному закону. Причем зона испарения перемещается от нижних горизонтов слоя к верхним и, как показывают экспериментальные замеры, проведенные на действующей обжиговой машине, достигает верхних

горизонтов слоя в конце первой зоны сушки (над 4-й вакуум-камерой). Это приводит к переувлажнению верхних слоев окатышей, охлаждению технологических газов ниже точки росы и выпадению конденсата.

Установка над рабочей ветвью машины в конце первой зоны сушки газоподающего устройства с направленным потоком горячего газа позволит повысить температуру отходящих газов в печном пространстве машины выше точки росы и уменьшить выпадение конденсата.

Место установки газоподающего устройства необходимо выбирать из двух условий: достижения положительного эффекта, описанного выше, т.е. над участком, где зона переувлажнения вышла на поверхность слоя, и обеспечения работоспособности устройства, так как на вынос концентрата при продуве слоя в сочетании с высокой влажностью может привести к его залипанию.

По первому условию газоподающее устройство необходимо устанавливать над 4-й вакуум-камерой, т.е. на расстояний не более 3 м от поперечной разделительной стенки между первой и второй зонами сушки.

Для обеспечения же работоспособности устройства необходимо установить его таким образом, чтобы оно постоянно омывалось газовой струей, являющейся результатом местного перетока газа из второй зоны сушки в первую зону сушки под поперечной разделительной стенкой (межзонной перегородкой). Только в этом случае исключается залипание газоподающего устройства мокрым концентратом. В зависимости от режима работы обжиговой машины, длина выброса струи местного перетока составляет 1,5-2 м от межзонной перегородки.

Следовательно, с учетом вышеизложенного, газоподающее устройство необходимо устанавливать на расстоянии не более 1,5-2 м от межзонной перегородки, что со- 1,5-2

ставляет

15

0,1-0,144 от общей длины первой подзоны сушки.

Увеличение верхнего предела приведет к залипанию газоподающего устройства и потере его работоспособности, а уменьшение нижнего - к уменьшению площади переувлажненного слоя окатышей, омываемых направленным газовым потоком, т.е. снижению эффективности сушки.

Применение данной конструкции обжиговой машины позволит повысить эффективность сушки и, следовательно, увеличить производительность машины в целом.

Формула изобретения

Обжиговая конвейерная машина, содержащая спекательные тележки, составляющие холостую и рабочую ветви, установленный над рабочей ветвью горн, разделенный поперечными перегородками на первую и вторую секции сушки, секции подогрева, обжига, рекуперации и охлаждения, дутьевые и вакуум-камеры с системой реверса теплоносителя, отличающаяся тем, что с целью повышения производительности,

она снабжена газоподающим коробом, установленным в первой секции сушки на рас- стоянии от перегородки отделяющей первую секцию сушки от второй, равном 0,1-0,144 длины первой секции сушки, при этом короб выполнен с поперечными щелями в нижней части, длина которых равна ширине устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для производства окатышей | 2017 |

|

RU2652684C1 |

| ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА | 1997 |

|

RU2127859C1 |

| Способ сушки окатышей | 1983 |

|

SU1098965A1 |

| СПОСОБ ТРЕХСТАДИЙНОЙ СУШКИ ОКАТЫШЕЙ НА ОБЖИГОВОЙ КОНВЕЙЕРНОЙ МАШИНЕ | 2007 |

|

RU2350664C1 |

| Отопительный горн обжиговых конвейерных машин | 1980 |

|

SU1023187A1 |

| СПОСОБ СУШКИ ОКАТЫШЕЙ В СЛОЕ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ | 2007 |

|

RU2353675C1 |

| Способ производства окатышей на обжиговой конвейерной машине и машина для его осуществления | 1981 |

|

SU996484A1 |

| Способ сушки окатышей из концентратов | 1978 |

|

SU727698A1 |

| Способ сушки окатышей на конвейерных машинах | 1983 |

|

SU1106841A1 |

| Обжиговая машина конвейерного типа | 1981 |

|

SU996830A1 |

Использование: изобретение относится к черной и цветной металлургии и может быть использовано для термической обработки рудных и нерудных материалов на J решетчатой конвейерной ленте. Сущность: обжиговая машина содержит колосниковую решетку 1, под верхней ветвью которой расположены газовоздушные камеры 2, а над ветвью - печное пространство 3, газовоздушный тракт 4 с реверсом теплоносителя в первой 5 и второй 7 зонах сушки, отделенными друг от друга поперечной разделительной стенкой 8 и в первой подзоне первой зоны сушки над рабочей ветвью расположено газоподающее устройство 6, причем устройство установлено на расстоянии не более 1,0-0,144 длины первой зоны сушки от поперечной разделительной стенки 8, при этом в нижней части газоподающее устройство расположены щели 9 и направляющие пластины 10, а на боковых сторонах 11 установлены подводящие патрубки 12. 1 ил. (Л С

фи г. 2

| Фастовский М | |||

| X., Доколов Г | |||

| В., Носо- вский А | |||

| А | |||

| Механическое и транспортное оборудование агломерационных фосбрик | |||

| М.: Металлургия, 1983, с | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

Авторы

Даты

1993-01-07—Публикация

1990-12-14—Подача