переувлажнением слоя окатышей. В цессе; слоевой сушки окатышей происходит перераспределение влаги по высоте слоя. Зто сопровождается снижением их прочности на 30-40. Окатыши растрескиваются, сминаются, образующаяся мелочь закупоривает поры между окатышами, снижается газопроницаемость слоя и вследствие этого ухудшается качество обожженных окатышей. Кроме того, некондиционные окатыши нижних горизонтов слоя при разгрузке попадают в готовые, что также снижает качество последних. Цель изобретения - улучшение качества готового продукта. Поставленная цель достигается тем что в способе производства окатышей на обжиговой конвейерной машине, включающем укладку на нее сырых окаг тышей, разгрузку обожженных окатышей с выделением из бортовых участков . машины некондиционных окатышей и воз . врат последних на машину, разгрузку осуществляют с выделением некондиционных окатышей нижних участков слоя, некондиционные обожженные окатьши добавляют к сырым окатышам при укладке их на обжиговую машину в количестве 20-30. В обжиговой машине для осуществле ния способа производства окатышей, включающей конвейер с загрузочной и разгрузочной частями и борта для ограждения, параллельно-которым в разгрузочной части машины установлен нож, нож выполнен в виде желоба,расстояние мещду бортами которого составляет 80-85 расстояния между борт.ами конвейера, а расстояние от днищ желоба до конвейера составляет 20-30 высоты, слоя окатышей. Обожженные окатыши, добавляемые к сырым при укладке их на машину, перемешиваются с сырыми и способству ют перераспределению влаги в слое 9 про 4 обжигаемых окатышей, снижая влажность СЛОЯ. Это позволяет исключить переувлажнение отдельных горизонтов слоя при слоевой сушке окатышей, улучшить газопроницаемость слоя и следовательно, качество обожженных окатышей. Кроме того, качество готового продукта повышается и за счет того, что некондиционные обожженные окатыши с нижних горизонтов слоя, донный недооб)киг, отделяется от общей массы готового продукта. Эти окатыши используются в качестве добавки к сырым окатышам при укладке на обжиговую машину. Проведены опыты по определению влияния количества добавляемых обожженных окатышей к сырым при укладке их на конвейерную машину на качество готовых окатышей. Для этого готовят сырые окатыши из шихты, состоящей из смеси обжигмагнитного и магнетитового концентратов ЦГОКа в соотношении 1:1, 0,5 бентонита и доломитизированного известняка, вводимого из расчета офлюсования до основности СаО+ равной 1,2. К сырым окатышам добавляют обожженные окатыши в количестве до АО и укладывают на колосниковую решетку обжиговой установки типа чаша. Высота слоя обжигаемых окатышей составляет 00 мм. В качестве обожженных окатышей используют некондиционные окатыши нижнего и боковых участков слоя при разборке чаши после предыдущего -опыта. Такие окатыши имеют следующие показатели: прочность на раздавливание 117 кг/ окатыш, прочность на удар и истира ние при барабанном испытании 79,5 фракции + 5 мм и 19,7 фракции 0,5 мм, соответственно. В таблице приведены результаты испытаний. Наименование показателей Количество добавляемых обожженных 9Э6ЦВЦ« окатышейД

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ НА ОБЖИГОВОЙ КОНВЕЙЕРНОЙ МАШИНЕ | 2000 |

|

RU2173720C1 |

| Способ загрузки окатышей на обжиговые тележки конвейерных машин | 1987 |

|

SU1482965A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ОБЖИГОВОЙ КОНВЕЙЕРНОЙ МАШИНЫ | 1994 |

|

RU2089806C1 |

| Способ формирования структуры слоя окатышей | 1978 |

|

SU789613A1 |

| Способ сушки окатышей на обжиговых машинах конвейерного типа | 1981 |

|

SU1006525A1 |

| КОНВЕЙЕРНАЯ ОБЖИГОВАЯ МАШИНА ДЛЯ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2000 |

|

RU2173824C1 |

| Способ обжига окатышей на конвейерной машине | 1981 |

|

SU1010144A1 |

| Способ сушки окатышей | 1983 |

|

SU1098965A1 |

| Устройство для загрузки обжиговых тележек | 1979 |

|

SU926490A1 |

| Способ регулирования режима термообработки окатышей | 1989 |

|

SU1691411A1 |

Влажность сырых окатышей Д

Влажность окатышей на переувлажненном участке слоя,%

Качество обожженных окатышей:

прочность на раздавливание, кг/окатыш

прочность на удар (содержание фракции + 5 мм), %

прочность на истирание {содержание фрикции - 0,5 мм), %

: Содержание мелочи фрации мм в готовых окатышах,

Из таблицы следует, что добавка 20-30 обожженных окатышей исклю-чает переувлажнен 1е слоя окатышей в процессе сушки, улучшая качество готовых окатышей. Добавка обожженных окатышей в количестве менее 20 не об.еспечивает удовлетворительный уровень качества готовой продукции, а добавка более 30 нецелесообразна вследствие снижения производительности машины.

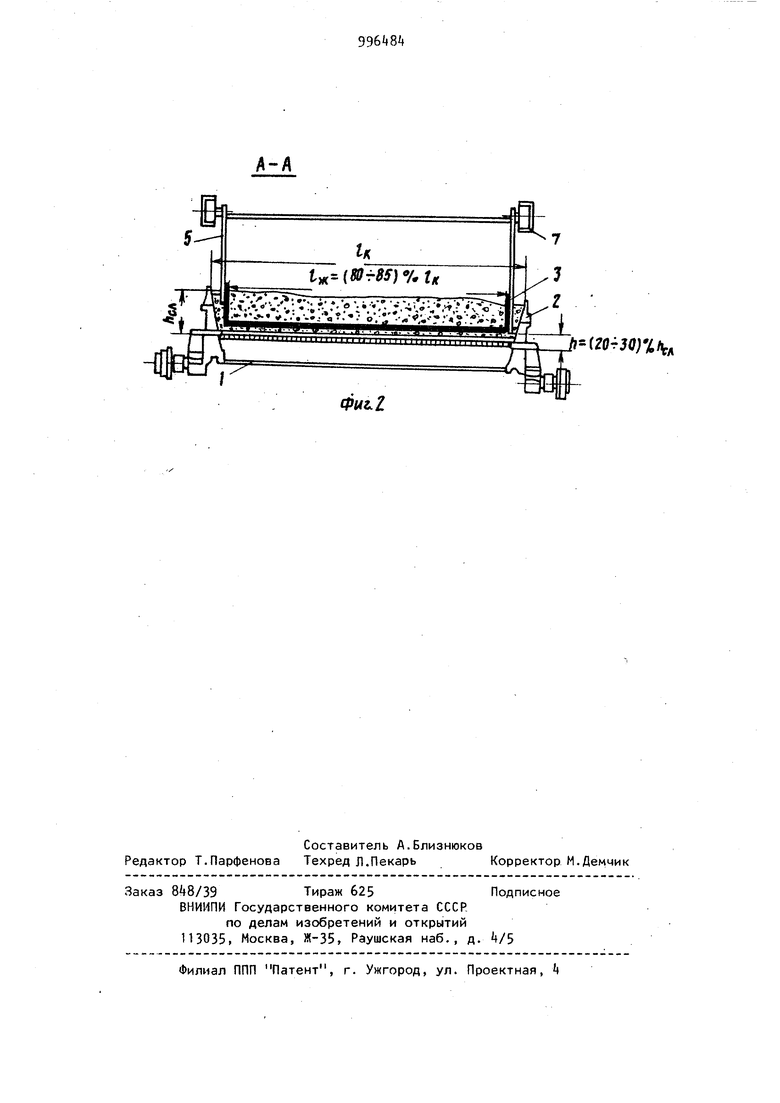

Для осуществления способа производства окатышей в обжиговой машине, включающей конвейер с загрузочной и разгрузочной частями и борта для ограждения, параллельно которым в разгрузочной части машины установлен нож, последний выполнен в виде желоба, расстояние между бортами которого составляет 80-85% расстояния между бортами конвейера, а расстояни от днища желоба до конвейера составляет 20-30 высоты слоя окатышей.

Уменьшение расстояния между бортами желоба и конвейера, а также между

6,9

7,8

8,8

5,9

З.

6,8

W,k

7,7

187,5 238,5 ,1

237,5,

9,6

9,6

93,t 6,4

5,6

5,7

1,8

1,8 2,2

днищем же.лоба и конвейером обжиговой машины не обеспечивает отделения бортового и донного недообжига окатышей , приводит к снижению качества готового продукта. Увеличение этого расстояния более предлагаемого нецелесообразно, так как кондиционный го|Товый продукт попадает в возврат, снижая производительность машины.

На фиг.1 изображена разгрузочная часть обжиговой машины с разделительным ножом, продольный разрез; на фиг.2 - разрел Л-А на фиг.1; . (обжиговая машина в месте установки ножа, выполненного в видежелоба ).

Обжиговая машина включает конвейер тележек 1 с загрузочной и разгрузочной частями, огражденный бортами 2, и выполненный в виде желоба нож 3Кроме того, разгрузочная часть обжиговой машины содержит опускной барабан тележек , осуществляющий перевод обжиговых тележек с рабочей ветви на холостую. Для установки ножа в рабочем положении перемещение его в горизонтальной плоскости осуществляется посредством . В верхней части тяги снабжены роликами 6, перемещающимися в направляющих 7. Демонтаж и замена разделительного ножа осуществляется посл перевода его в крайнее правое положение. Вертикальное перемещение нож осуществляется изменением длины тяг.5. Способ производства окатышей на предлагаемой обжиговой машине осуществляют следующим образом. Сырые окатыши с помощью роликового 5 чество укладчика, на который подаются такж и некондиционные обожженные окатыши в количестве 30 укладывают на тележки обжиговой машины. При транспортировке по роликовому укладчику сырые и обожженные окатыши между собой перемешиваются. Затем слой окатышей высотой АОО мм сушат, подогре вают,- обжигают и охлаждают на конве йерной машине. В разгрузочной части машины посредством ножа 3 слой окатышей разд ляется на два потока. Снимаемый ножом верхний поток направляется в готовую продукцию. Некондиционные окатыши из нижних и боковых участко слоя после отделения из них мелочи крупностью 5-0 мм возвращаются в пр цесс на роликовый укладчик для укла ки на машину совместно с сырыми ока тышами. В качестве базового объекта для сравнения принимается способ производства окатышей на окомковательной фабрике СевГОКа, оборудованной обжиговыми конвейерными машинами типа ОК-ЗОб. Машина работает с донной постелью высотой 100 мм при общей высоте слоя окатышей мм. Для организации защитного слоя постели, предназначенного исключительно для предохранения обжиговых тележек от чрезмерного нагрева, используются готовые окатыши. Они не способствуют устранению переувлажнения отдельных горизонтов слоя при слоевой сушке окатышей на конвейерной машине, хотя на их нагрев расходуется дополнительное тепло. Прочность обожженных окатышей, полученных известным способом, составляет 200-210 кг/окатыш, прочность на удар ( содержание фракции + 5 мм - 90-91 , прочность на истирание (содержание фракции . 0,5 мм) - 7-9 содержание мелочи 5-0 мм до kl. В предлагаемом способе в процесс возвращаются некондиционные окатыши нижних и боковых горизонтов слоя,прошедшие аналогичную базовому способу тепловую обработку .Прочность их достаточна для транспортировки к месту загрузки (роликовому укладчику }и использованиюсогласно изобретению.Укладываемые в слой совместно с сырыми они снижают влажность последних, вследствие чего улучшаются условия сушки и, в конечном счете, улучшается каготовых окатышей. Отпадает необходимость организации реверса теплоносителя в зоне сушки,следствием чего является снижение капитальных затрат на машину, экономия энергоресурсов за счет уменьшения количества выбросов и перетоков теплоно сителя. По сравнению с базовым способом обожженных окатышей выше: прочность на сжатие составляет 238-. кг/окатыш, на удар - 93, 9,6, на истирание - 5,6-6,А, содержание мелочи крупностью 3-0 мм 1,8-2,2. Использование предлагаемого изобретения не снижает удельную производительность обжиговой машины по сравнению с базовым способом. Формула изобретения 1.Способ производства окатышей на обжиговой конвейерной машине, включающий укладку на нее сырых окатышей, разгрузку обожженных окатышей с -вь делением из бортовых участков машины некондиционных окатышей и возврат последних на машину, отличающийся тем, что, с целью улучшения качества готового продукта, разгрузку осуществляют с выделением некондиционных окатышей нижних участков слоя и некондиц онные обож- ; женные окатыши в количестве 20-30% добавляют к сырым окатышам при укладке их на обжиговую машину. 2.Обжиговая машина для производства окатышей, содержащая конвейер с загрузочной и разгрузочной частями и борта для ограждения, параллельно которым в разгрузочной части машины установлен нож, отличающаяся тем , что нож выполнен в виде желоба, расстояние между бортами которого составляет 80-85% расстояния между бортами конвейера, а расстояние от днища желоба до конвейе9996i8«f10

pa составляет 20-30 высоты слоя ока- 1. Авторское свидетельство СССР тышей,ff 66374, кл. С 22 В l/2t. 1977Источники информации,2. Патент ФРГ № ,

принятые во-внимание при экспертизе кл. 18 а 1/08, опублик. 197.

{)//////////////////////

/X//У/,- ////////////

IK

tyK(80rBf)%tn

., ;.v.X

:,-Л,.-: oVV-- -.

Фиг. г

on

Авторы

Даты

1983-02-15—Публикация

1981-07-29—Подача