Изобретение относится к окускованию руд черных и цветных металлов и может применяться при обжиге окатышей на обжиговых машинах конвейерного типа. Известны способы сушки железорудных окатьш1ей на конвейерных машинах путем продува теплоносителя снизу вверх, прососа сверху вниз, а также реверса теплоносителя: сначала проду на снизу вверх, а затем прососа свер ху вниз Cl Недостатками этих способов являют ся сравнительно низкая эффективность сушки и сильное отрицательное влияние переувлажнения окатышей на ход последующих процессов термообработки и качество товарных окатьш1ей. Наиболее близким к предлагаемому по технической сущности является спо соб производства окатышей, включающий продув теплоносителя через слой снизу вверх и просос его сверху вниз При сушке окатышей в слое образуется зона переувлажнения. При сушке продувом теплоносителя снизу ввер зона переувлажнения, образующаяся в центральной части слоя, перемещает ся вверх, достигая верхней части сло к концу-зоны сушки 2}. Переувлажнение окатышей горячим конденсатом приводит к их смятию, сл панию, т.е. к снижению газопроницаемости слоя, ухудшению качества товар ных окатьш1ей. Кроме того, переувлажненные окатыши не успевают высохнуть полностью в зоне сушки прососом тепл турную зону, разрушаются Стокового разрушения). Недостатком известного способа является то, что при любом способе подвода тепла нагревается и подсушивается практически лишь вер.хний монослой окатышей, а на нижележащие слои окатышей воздействие практически не оказывается. По этой причине эффективность испо1.ьзования известного способа гораздо ниже, чем это необходимо. Целью изобретения является интенсификация процесса сушки и улучшение качества готовой продукции. Поставленная цель достигается тем, что согласно способу сушки ока- тьш1ей на конвейерных машинах, включающему продув теплоносителя через слой снизу вверх и просос его сверху вниз, теплоноситель между зонами сушки продувом и прососом подают горизонтально путем поддержания разности давлений между зонами не менее 90 Н/м, причем длительность сушки горизонтальным потоком поддерживают на уровне 0,1-0,4 от времени сушки продувом. Меньшая ширина зоны горизонтальной подачи теплоносителя не дает существенного эффекта из-за непродолжительного времени контакта теплоносителя со слоем, большая нецелесообразна из-за возникающих при этом аэродинамических затруднений, а для машин с малой площадью зоны сушки (тип9 ОК-108) - из-за значительного уменьшения размеров зоны сушки продувом. Для обеспечения перетока теплоносителя необходимо поддерживать разность давлений между зонами сушки прососом и продувом не менее 90 Н/м. При меньшем перепаде давлений из-за аэродинамического сопротивления зоны горизонтальной подачи теплоносителя количество теплоносителя в перетоке недостаточно для достижения требуемого эффекта. Верхний предел определяется возможностями тягодутьевых устройств. При таком способе сушки теплоноситель из горна зоны сушки прососом, имеющий температуру 300-400С, взаимодействуетс переувлажненной частью слоя, частично фильтруясь сквозь нее и частично омывая поверхность слоя. Благодаря этому продолжительность сушки верхней части слоя з ачительно увеличивается без какого-либо . ущерба для остальных частей слоя. Это позволит полностью ликвидировать возможность шокового разрушения окатьш1ей, а также уменьшит или полностью предотвратит потерю газопроницаемости слоем. Всё это приведет к интенсификации процесса сушки к улучшению качества обожженных окатышей. Пример. На обжиговой конвейерной машине между зонами сушки продувом и прососом организуется зона горизонтального движения тегшоносителя, для чего к перегородке между горном зоны сушки прососом и колпаком зоны сушки продувом снизу крепится горизонтальная перегородка шириной 2,5 м, перекрывающая 0,2 длины

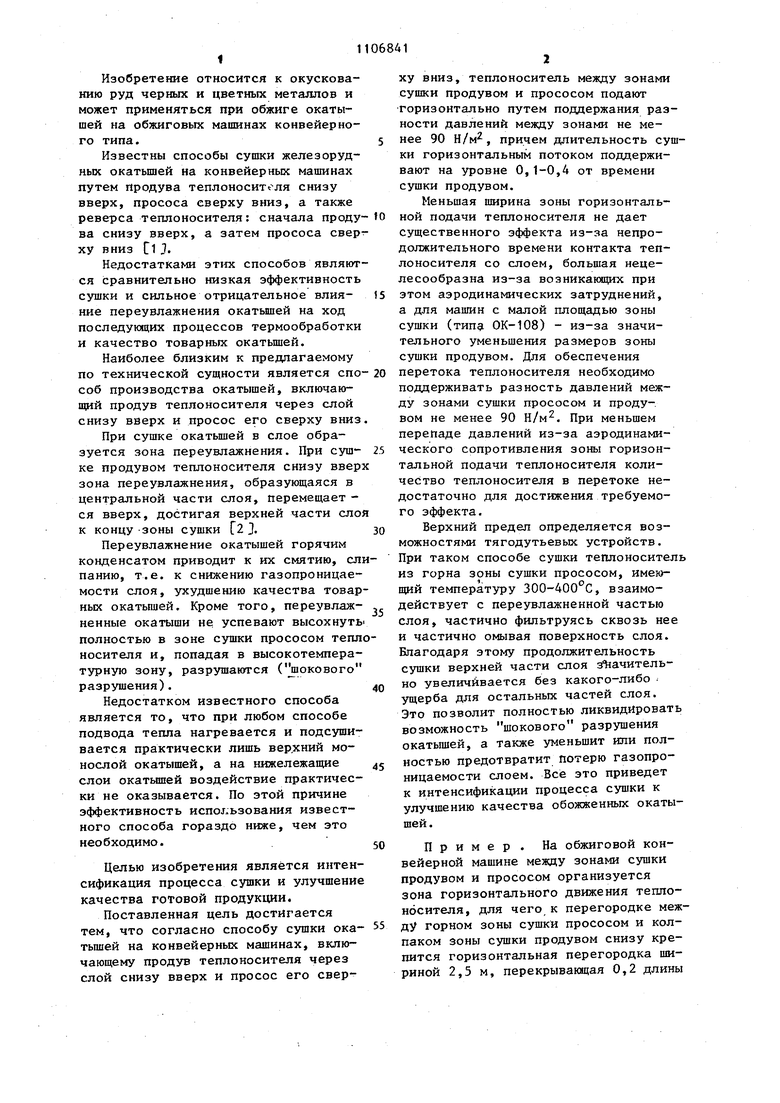

зоны сушки продувом. При скорости движения тележек 3,0 м/мин продолжительность сушки окатышей в горизонтальном потоке составляет 50 с. Для преодоления аэродинамического сопротивлений горизонтальной щели и слоя окатышей создают перепад да1|лений не ниже 90 Н/м, т.е. при разрежении в горне сушки прососом 10-70 Н/м в колпаке зоны сушки продувом поддерживают разрежение 100-300 Е/м2, Результаты испытаний способа, приведены в таблице.

В результате осуществления предлагаемого способа продолжительность сушки может быть сокращена на 1015%. За счет ликвидации вредных последствий переувлажнения, а именно сохранения целостности окускованног материала и структуры слоя, выход годной продукции при производстве

железорудцых окатьшгей увеличится на 1-2%.

Из таблицы следует, что для обеспечения эффективности сушки верхней части слоя не ниже 10% необходимо иметь давления в зоне сушки II от -10 до -70 Н/м, а в зоне сушки 1 (-100) -. (-300) Н/м при поддержа-нии разности давлений не ниже 90 Н/м. Верхние пределы давлений обусловлены возможностями тягодутьевых устройств обжиговой машины, а нижние требованиями технологии производства.

Пределы длительности сушки в горизонтальном потоке теплоносителя (1,0 - 0,4 от времени сушки продувом определяются конструктивными особенностями зон сушки обжиговьк машин ковейерного типа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки окатышей на обжиговых конвейерных машинах | 1979 |

|

SU935536A1 |

| СПОСОБ СУШКИ ОКАТЫШЕЙ В СЛОЕ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ | 2007 |

|

RU2353675C1 |

| Способ производства окатышей | 1987 |

|

SU1507828A1 |

| Способ производства железорудных окатышей на обжиговой конвейерной машине | 1985 |

|

SU1321760A1 |

| Способ сушки окатышей на обжиговыхКОНВЕйЕРНыХ МАшиНАХ | 1979 |

|

SU812843A1 |

| СПОСОБ ТРЕХСТАДИЙНОЙ СУШКИ ОКАТЫШЕЙ НА ОБЖИГОВОЙ КОНВЕЙЕРНОЙ МАШИНЕ | 2007 |

|

RU2350664C1 |

| Способ сушки окатышей на обжиговых машинах конвейерного типа | 1984 |

|

SU1222694A1 |

| Способ производства окатышей | 1976 |

|

SU635146A1 |

| ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА | 1997 |

|

RU2127859C1 |

| Способ производства окатышей на конвейерной машине | 1982 |

|

SU1131913A1 |

СПОСОБ СУШКИ ОКАТЫШЕЙ НА КОНВЕЙЕРНЫХ МАШИНАХ, включающий продув теплоносителя через слой снизу йвёрх и просос его сверху вниз, о тличающийся тем, что, с Целью Интенсификации процесса сушей и улучшения качества готовой продукции, теплоноситель между зонами сушки продувом и nfococoM подают гори- зонтально путем поддержания разности давлений между зонами не менее 90 Н/М, причем длительность сушки горизонтальным потоком поддерживают на уровне 0,1-0,4 от времени сушки продувом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ручкин И.Е | |||

| Производство железорудных окатышей | |||

| М., Металлургий% 1976, с | |||

| Счетная линейка для вычисления объемов земляных работ | 1919 |

|

SU160A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ производства окатышей | 1976 |

|

SU635146A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-08-07—Публикация

1983-01-07—Подача