со

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ магнитного контроля стыковых сварных швов | 1989 |

|

SU1677601A1 |

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ СВАРНЫХ ШВОВ | 1991 |

|

RU2029298C1 |

| Способ магнитографического контроля сварных швов | 1989 |

|

SU1748035A1 |

| Способ магнитного контроля стыковых сварных швов | 1990 |

|

SU1762217A2 |

| Способ магнитографического контроля сварных соединений | 1990 |

|

SU1767408A1 |

| Способ магнитографического контроля стыковых сварных швов | 1990 |

|

SU1793359A1 |

| Способ магнитографического контроля сварных швов | 1991 |

|

SU1797033A1 |

| Способ магнитографического контроля стыковых сварных соединений | 1987 |

|

SU1506346A1 |

| Способ магнитографического контроля сварных швов | 1990 |

|

SU1755169A1 |

| СПОСОБ МАГНИТОГРАФИЧЕСКОГО КОНТРОЛЯ МНОГОСЛОЙНЫХ СВАРНЫХ СОЕДИНЕНИЙ | 1991 |

|

RU2029297C1 |

Изобретение относится к области неразрушающего контроля магнитным методом и может быть использовано при контроле качества стыковых сварных соединений. Цель изобретения - повышение достоверности контроля участков шва у концов изделия. Цель достигается за счет того, что пристыковывают к контролируемому изделию технологические пластины из материала контролируемого изделия с толщиной, равной толщине последнего, намагничивают сварной шов с прилегающей околошовной зоной П-образным электромагнитом, причем намагничивание начинают при нахождении одного полюса за пределами изделия на технологической пластине и заканчивают намагничивание, когда оба полюса окажутся за пределами изделия на другой технологической пластине, считывают топографию магнитного рельефа контролируемого участка и по магнитограмме определяют наличие дефектов. 1 ил.

Изобретение относится к неразрушающему контролю магнитным методом и может быть использовано при контроле качества стыковых сварных соединений (преимущественно полотнищ резервуаров, газгольдеров и т.д.).

Известен способ магнитного контроля стыковых сварных соединений, заключающийся в том, что осуществляют .намагничивание сварного шва в поперечном направлении П-образным электромагнитом, полюсы которого находятся по разные стороны шва, фиксируют магнитные поля рассеяния, по которым судят о качестве сварного соединения.

Недостатком известного способа является низкая достоверность контроля сварных швов на наличие локальных дефектов (пор, шлаковых включений).

Наиболее близким техническим решением к изобретению является способ магнитного контроля стыковых сварных соединений, заключающийся в том, что сварной шов с прилегающей околошовной зоной намагничивают П-образным электромагнитом вдоль сварного шва, а величину намагничивающего поля выбирают в диапазоне 50...90 А/см, считывают топографию магнитного рельефа контролируемого участка и по магнитограмме определяют наличие дефектов.

Недостатком известного способа является низкая достоверность контроля участков шва у концов изделия, что обусловлено следующим.

VJ

00 О

И

N

В крайнем положении электромагнита, когда один полюс находится у края изделия, участки изделия, находящиеся под полюсами, намагничиваются полем, направленным перпендикулярно поверхности изделия, а потому достоверность их контроля невелика. Если же намагничивающее устройство сместить таким образом, чтобы полюс вышел за пределы изделия, то вследствие зна- чительного магнитного сопротивления участка, находящегося в межполюсном пространстве (часть изделия плюс воздушный зазор), участок шва у конца изделия будет намагничен слабо, что снизит достоверность контроля.

Целью изобретения является повышение достоверности контроля участков шва у концов изделия.

Поставленная цель достигается тем, что в способе магнитного контроля стыковых сварных соединений, заключающемся в том, что сварной шов с прилегающей около- шовой зоной намагничивают П-образным электромагнитом вдоль сварного шва, считывают топографию магнитного рельефа контролируемого участка и по магнитограмме определяют наличие дефектов, присты- ковывают к контролируемому изделию технологические пластины из материала контролируемого изделия с толщиной рав ной толщине последнего, намагничивание начинают при нахождении одного полюса за пределами изделия на технологической пластине и заканчивают намагничивание, когда оба полюса окажутся за пределами изделия на другой технологической пластине.

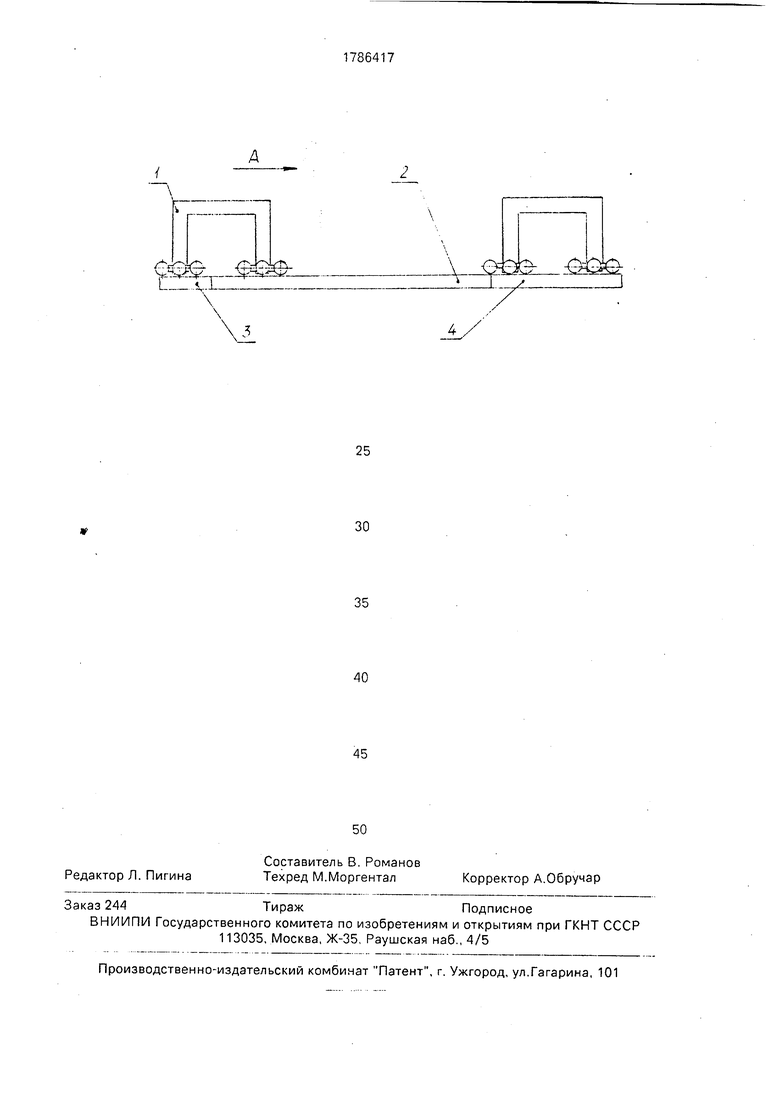

Изобретение иллюстрируется чертежом.

При предлагаемом способе к началу и окончанию изделия в зоне контроля присты- ковывают с минимальным зазором техноло- гические пластины, намагничивание изделия начинают, когда один полюс электромагнита 1 находится за пределами изделия 2 на технологической пластине 3. Изделие намагничивают, перемещая намагничивающее устройство в направлении стрелки А вдоль шва и заканчивают намагничивание, когда оба полюса находятся за пределами изделия на технологической пластине 4. При этом максимальная индукция в сварном шве будет зависеть от магнитного сопротивления намагничиваемого участка. Причем, в каждом конкретном положении намагничивающего устройства максимальное значение индукции будет наблюдаться у полюсов электромагнита. Т.к. при наличии технологических пластин, выполненных из

;-

10

15

20

25

30

35

40

45

50

55

того же материала и той же толщины, что и контролируемое изделие, магнитов сопротивление намагничиваемого участка изделия (или участка изделия и участка технологической пластины) при произвольном расположении электромагнита будет приблизительно одинаковое, то до одинаковой максимальной индукции будут намагничены также и начальный и конечный участки сварного шва.

П р и м е р 1, Контролировали образец размером 350 х 250 х 6 мм из стали Ст.З, содержавший валик шва шириной 10,1 мм и высотой 2,2 мм. В корне шва были засверлены углубления, имитировавшие поры величиной 25% от толщины. Диаметр искусственного дефекта сплошности составлял 1,0 мм. Намагничивание образца в процессе контроля производили устройством на базе ПНУ-1 (число витков обмоточного провода 600, диаметр провода 1,5 мм, сечение полюсов 120 х 20 мм). Контроль осуществляли способом, принятым за прототип, с использованием магнитной ленты типа И4701-35. Дефект был обнаружен везде, кроме начального и конечного участков сварного шва.

П р и м е р 2, Тот же образец контролировали предлагаемым способом, Использовали технологические пластины размерами 250 х 150 х 6 мм и 100 х 150 х 6 мм. Дефект обнаруживался в произвольном месте сварного шва, причем, амплитуда сигнала от одинаковых дефектов была одинаковой.

Применение предлагаемого способа магнитного контроля позволит повысить достоверность контроля участков шва у концов изделия на наличие пор и шлаковых включений.

Формула изобретения

Способ магнитного контроля стыковых сварных соединений, заключающийся в том, что сварной шов с прилегающей околошовной зоной намагничивают П-образным электромагнитом вдоль сварного шва, считывают топографию магнитного рельефа контролируемого участка и по магнитограмме определяют наличие дефектов, отличающийся тем, что, с целью повышения достоверности контроля участков шва, у концов изделия пристыковывают к контролируемому изделию технологические пластины из материалов контролируемого изделия с толщиной, равной толщине последнего, намагничивание начинают при нахождении одного полюса за пределами изделия на технологической пластине и заканчивают намагничивание, когда оба полюса окажутся за пределами изделия на другой технологической пластине.

А

2

| Фалькевич А.С., Хусанов М.Х | |||

| Магнитографический контроль сварных соединений.- М.: Машиностроение, 1966, с.32 | |||

| Способ магнитного контроля стыковых сварных швов | 1989 |

|

SU1677601A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-01-07—Публикация

1990-05-23—Подача