Изобретение относится к магнитной дефектоскопии и может быть использовано при контроле качества стыковых сварных соединений из ферромагнитных материалов, преимущественно кольцевых сварных швов неповоротных труб малого диаметра а также сварных швов малой протяженности изделий из низкоуглеродистых и низколегированных сталей

Известен способ магнитографического контроля сварных соединений заключающийся в том, что к поверхности шва прижимают магнитную ленту намагничивают сварной шов ортогонально плоскости его симметрии с помощью перемещаемого П- образного электромагнита и жестко связанной с его сердечником и расположенной на расстоянии С+ от поверхности изделия дополнительной подмагнииивающей системы в виде двух пластин со скосом кромки плоскость симметрии которой параллельна плоскости симметрии сварного шва, а качество сварного соединения определяют по

магнитограмме попученной на магнитной ленте

Недостатком данного способа является низкая чувствительность контроле которая обусловлена следующим Напряженность поля создаваемого подмагничивающей системой в виде двух пластин со скосом кромок существенно зависит от расстояния между пластинами Чем меньше это расстояние тем выше создаваемое поле Подмаг- ничивающие пластины параллельны краям усиления шва Расстояние между пластинами не может быть меньше ширины шва, так как это вызовет появление помех зазор между пластинами со скосом кромки создаст в шве неоднородность поля на уровне поля создаваемого недопустимыми дефектами Таким образом величина максимального поля создаваемого подмагничивающей системой будет зависеть от ширины шва и ограничиваться ей

Наиболее близким по технической сущности к изобретению является способ магнитографического контроля заключаюИ t

4 4 00 О

ы ел

щийся1 в том, что к контролируемой зоне изделия прижимают магнитную ленту и осуществляют намагничивание изделия совместно с лентой П-образным электромагнитом с подмагничивающей системой в виде двух пластин прямоугольного сечения, перемещая электромагнит под углом о. arctg а-А

2 I

к продольной оси зазора подмагничивающей системы, а о качестве контроля су- О ят по магнитограмме, полученной на магнитной ленте, где а - расстояние между полюсами устройства, Д- ширина зазора, I длина полюсов.

Изве стный способ характеризуется 15 низкой чувствительностью контроля стыковых сварных соединений. Объясняется это ледующим Намагничивание соединения существляют, перемещая намагничивающее устройство вдоль шва При этом во из- 20 бежание помех от намагничивающей истемы продольную ось зазора между пластинами подмагничивающей систем ы и процессе перемещения намагничивающею стр -лства вдоль шва ориентируют под уг- 25 ом ос 10° к продольной оси шва Этотугол не равен 0° Низкая чувствительность обусловлена двумя причинами Во-первых намагничивающее поле не ортогонально плоскости дефектов, которые в сварных 30 швах изделий из низкоуглеродйстой и некоторых низколегированных сталей ориентированы вдоль шва Во-вторых, считывание записи с ленты осуществляется не вдоль направления ее намагничивания, а поперек 35 ленты.

Цель изобретения - повышение чувствительности контроля стыковых сварных со- единений

Поставленная цель достигается тем, что 40 согласно способу магнитографического контроля сварных соединений заключающемуся в том, что к поверхности шва прижимают магнитную ленту, намагничивают сварной шов с помощью перемещаемого П- 45 образного электромагнита и жестко связанной с его сердечником дополнительной подмагничивающей системы в виде двух пластин прямоугольного сечения, перед намагничиванием плоскость симметрии под- 50 магничивающей системы располагают параллельно плоскости симметрии шва на расстоянии не менее 0,5 (Ь + А) от плоскости симметрии шва, а в процессе намагничивания перемещение намагничивающего уст- 55 ройства осуществляют поперек шва на расстояние не менее b + Л где b - ширина шва; А- ширина зазора между пластинами подмагничивающей системы

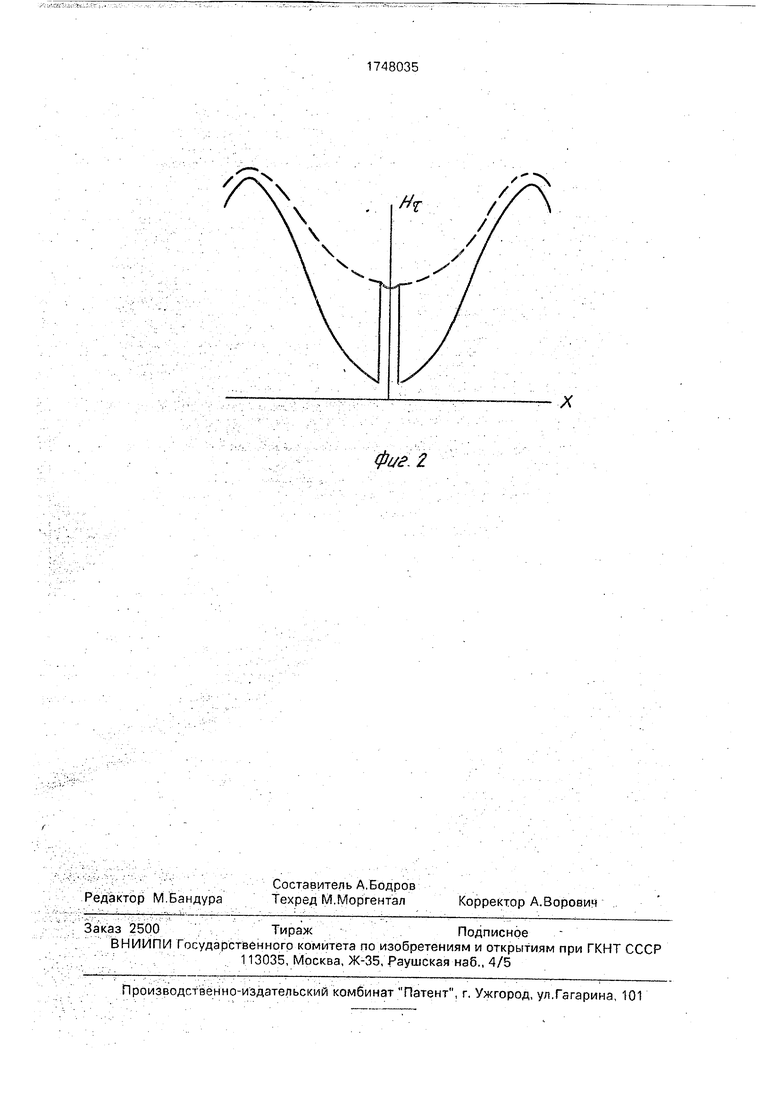

На фиг, 1 изображена тангенциальная составляющая внешнего поля; на фиг. 2 - вид топографии результирующего поля на поверхности сварного соединения при неподвижном намагничивающем устройстве и после намагничивания сварного соединения.

При предлагаемом способе магнитографического контроля на магнитную ленту записывается та же суперпозиция магнитных полей, что и при традиционном Однако вид внешнего поля при неподвижном намагничивающем устройстве существенно отличается. На фиг 1 изображена тангенциальная составляющая внешнего поля когда намагничивающее устройство неподвижно При этом ча суперпозиции полей на поверхности бездефектного шва наблюдается выступ, как и от дефекта (фиг, 2).

На фиг. 2 сплошной линмей показан вид топографии результирующего поля на поверхности сварного соединения при неподвижном намагничивающем устройстве, а пунктирной - после перемещения намагничивающего устройства,

При перемещении намагничивающего устройства поперек шва по стрелке А перемещается и намагничивающее поле, максимум которого полностью пересекает сварной шов При этом длч каждой точки шва напряженность намагничивающего поля возрастает до максимума, а затем убывает. Неодинаковое возрастание поля у середины шва и у краев обусловлено тем, что расстояние от псдмагничивающей системы до шва у краев и середины шва разное. Качественный вид топографии результирующего поля такой же, как и традиционный при отсутствии дефектов в шве В этом случае помехи не наблюдаются Вместе с тем напряженность поля в шае значительно повышается. Если смещение Ну меньше 0,5 (Ь + А), го подмэгничивающая система создает помеху.

Для осуществления способа может быть использовано известное устройство,

Пример Контролировали образец из стали Ст.З размерами 250 х 250 х б мм. На поверхности образца был выполнен валик сварного шва шириной 12,5 мм, высотой 2,0 мм. Посередине образца в плоскости симметрии шва в его корне была выполнена канавка шириной 1,2 мм и длиной 80 ММ, имитировавшая нспровар Глубина канавки плавно изменялась от нуля до 2,2 мм. Наличие дефекта контролировали способом магнитографического контроля, принятым за прототип. Использовали магнитную ленту типаИ4701-35, Подмагничивающая система имела вид пластин прямоугольного сечения

толщиной 4 мм Расстояние между пластинами подмагничивающей системы составляло 5 мм, угол между осью зазора и продольной осью шва составлял около 10°. Дефект начал обнаруживаться при его вели- чине 5,2% от толщины основного металла.

П р и м е р 2 Описанный в примере 1 образец контролировали предлагаемым способом. Было использовано то же намагничивающее устройство, что и в примере 1. В процессе контроля плоскость симметрии подмагничивающей системы располагали на расстоянии 20 мм 0,5(12,5 + 5) мм от плоскости симметрии шва, те, за пределами магнитной ленты (ширина ленты 35 мм) Устройство переместили перпендикулярно оси шва на расстояние 40 мм. Считывание записи показало, что дефект начал обнаружиться при его величине 4,5% Помехи от подмагничивающей системы отсутствова- ли.

П р и м е р 3. Намагничивание указанного образца осуществляли как и в примере 2, но плоскость симметрии подмагничивающей системы располагали на расстоянии 14 мм от плоскости симметрии шва Устройство переместили перпендикулярно оси шва на 28 мм. Результаты контроля были аналогичны описанным в примере 2 При этом на сигналограмме появились два сигнала за сигналами от краев шва Эти сигналы, находясь за сигналами от краев шва, не усложняли расшифровку сигналограммы

П р и м е р 4, Намагничивание того же образца, содержащего бездефектный шов осуществляли предлагаемым способом, однако плоскость симметрии подмагничивающей системы располагали на расстоянии 3 мм от плоскости симметрии шва, а устройство перемещали на 6 мм перпендикулярно оси шва Считывание записи показало наличие на сигналограмме помехи от подмагничивающей системы.

Применение предлагаемого способа позволит повысить чувствительность магнитографического контроля сварных соединений

Формула изобретения Способ магнитографического контроля сварных швов, заключающийся в том, что на поверхности шва располагают магнитную ленту, перемещают относительно шва П-об- разный электромагнит с подмагничивэющи- ми пластинами, образующими между собой зазор, и по магнитограмме определяют качество шва, отличающийся тем, что с целью повышения чувствительности контроля, подмагничивающие пластины ориентирует так, чтобы продольная ось зазора была параллельно продольной оси шва, а в процессе намагничивания по ходу перемещения намагничивающего устройство проекции грани, ближайшей к сварному шву, в начальном и конечном положениях устройства располагались на границе шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ магнитографического контроля сварных швов | 1991 |

|

SU1797033A1 |

| Способ магнитографического контроля | 1988 |

|

SU1672345A1 |

| Способ магнитографического контроля сварных швов | 1988 |

|

SU1672344A1 |

| Способ магнитографического контроля стыковых сварных швов | 1990 |

|

SU1793359A1 |

| Способ магнитографического контроля сварных соединений | 1991 |

|

SU1772716A1 |

| Способ магнитографического контроля сварных соединений | 1987 |

|

SU1422125A2 |

| Намагничивающее устройство для магнитографической дефектоскопии | 1990 |

|

SU1795361A1 |

| Способ магнитного контроля стыковых сварных швов | 1989 |

|

SU1677601A1 |

| Способ магнитографического контроля сварных соединений | 1990 |

|

SU1767408A1 |

| Способ магнитографического контроля изделий | 1990 |

|

SU1744630A1 |

Изобретение относится к магнитографическому методу неразрушающего контроля Целью изобретения является повышение чувствительности контроля Цель достигается тем, что в процессе намагничивания проекции гракей подмагничивающих пластин образующих стык ближайших к сварному шву, в начальном и конечном положениях при перемещении их поперек шва располагались на границах шва а ось зазора подмагничивающих пластин и продольная ось шва параллельны между собой 2 ил

фие.1

Фаг. 2

| Способ магнитографического контроля | 1988 |

|

SU1672345A1 |

Авторы

Даты

1992-07-15—Публикация

1989-08-02—Подача