Изобретение относится к обработке металлов давлением, а именно к способам получения биметаллических полых изделий.

Известен способ получения биметаллических полых изделий путем обратного выдавливания нагретой многослойной заготовки, при этом для разрушения загрязнений и окислов на соединяемых поверхностях совместное истечение металла происходит через специальное ребро на подкладном кольце, предел упругости которого при температуре деформации выше чем у соединяемых материалов.

Недостатками известного способа являются его ограниченные технологические возможности, так как его невозможно использовать для изделий средних размеров из-за чрезмерно больших потребных усилий, кроме того истечение металла через ребро приводит к обдирке соединяемых поверхностей и дефектам, которые могут не залечиваться при совместном истечении и

после соединения становятся внутренними, что снижает качество изделия. Для получения изделия необходимо изготовление, установка и удаление промежуточного кольца, что повышает трудоемкость и снижает производительность способа соединения в целом.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому способу является способ изготовления биметаллических труб, при котором две трубные заготовки из различного металла. образующие основной и плакирующий слои биметаллической трубы с предварительно подготовленными химическими или механическими средствами поверхностями соприкосновения, вставляют со свободной посадкой одну в другую, подвергают совместной раздаче посредством протяжки внутри трубы конусной оправки, а затем в нагретом состоянии прокатывают на непрерывных трубопрокатных станках.

СО

с

а

Ы

8

О

Недостатками известного способа являются его ограниченные технологические возможности, так как типоразмеры получаемых изделий ограничены нормальным сортаментом труб, характерным для непрерывных трубопрокатных станков, отсюда неприемлемость его для производства, где требуются различные размеры изделий, кроме того для обеспечения качества соединения предусмотрено предварите л ь н о % п /reftWo ёе ifb е Д и н е н и е слоев заголовки путем совместной раздачи посредством протяжки внутри трубы конусной оправки, приводящей к снижению качества изготовления, так как протяжка внутри конусной оправки может привести к поверхно- стным дефектам, обусловленным сосредоточением пластической деформации в узком поверхностном слое, приводящей к быстрому исчерпанию ресурса пластичности металла поверхностных слоев и как следствие к его растрескиванию, что снижает качество и производительность изготовления изделий.

Целью изобретения.является расширение технологических возможностей путем изготовления более широкого сортамента изделий и повышение производительности.

Поставленная цель достигается тем, что в способе изготовления биметаллических полых осесимметричных изделий, включающем подготовку поверхностей соприкосновения двух заготовок из различных металлов, сборку заготовок со свободной посадкой в полуфабрикат и последующее деформирование полуфабриката на оправке, деформирование полуфабриката осуще- ствляют ротационной вытяжкой с локальным нагревом участка полуфабриката непосредственно перед деформ ировани- ем.

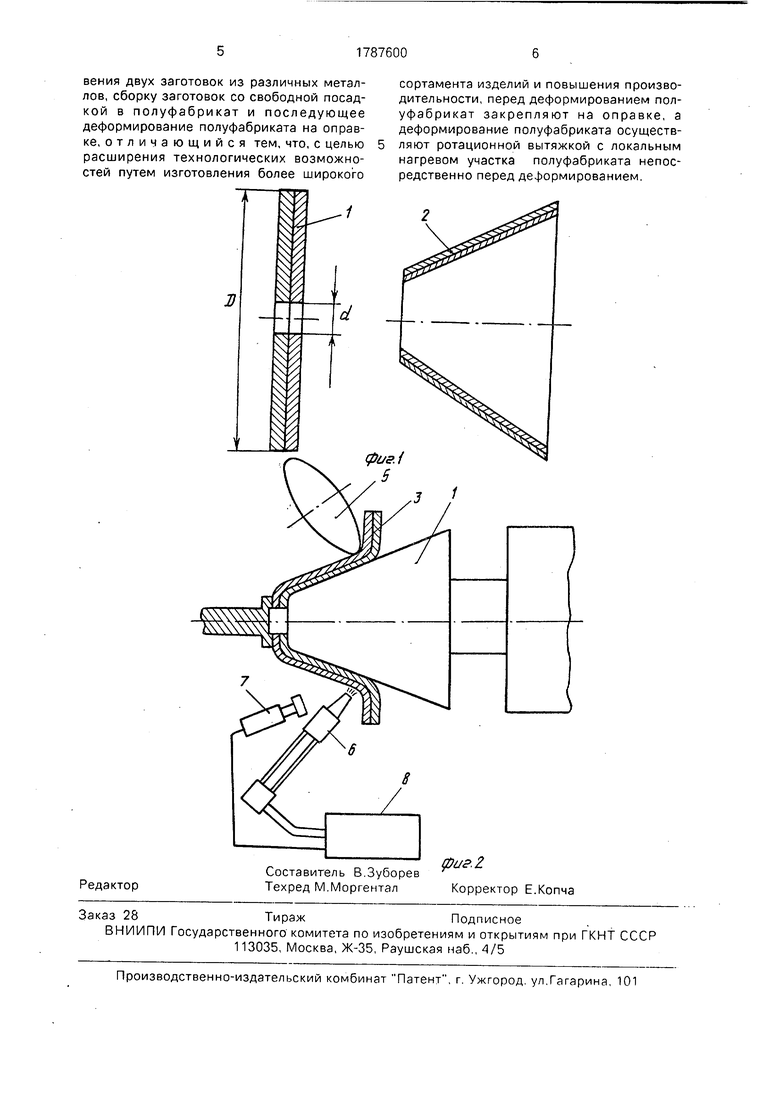

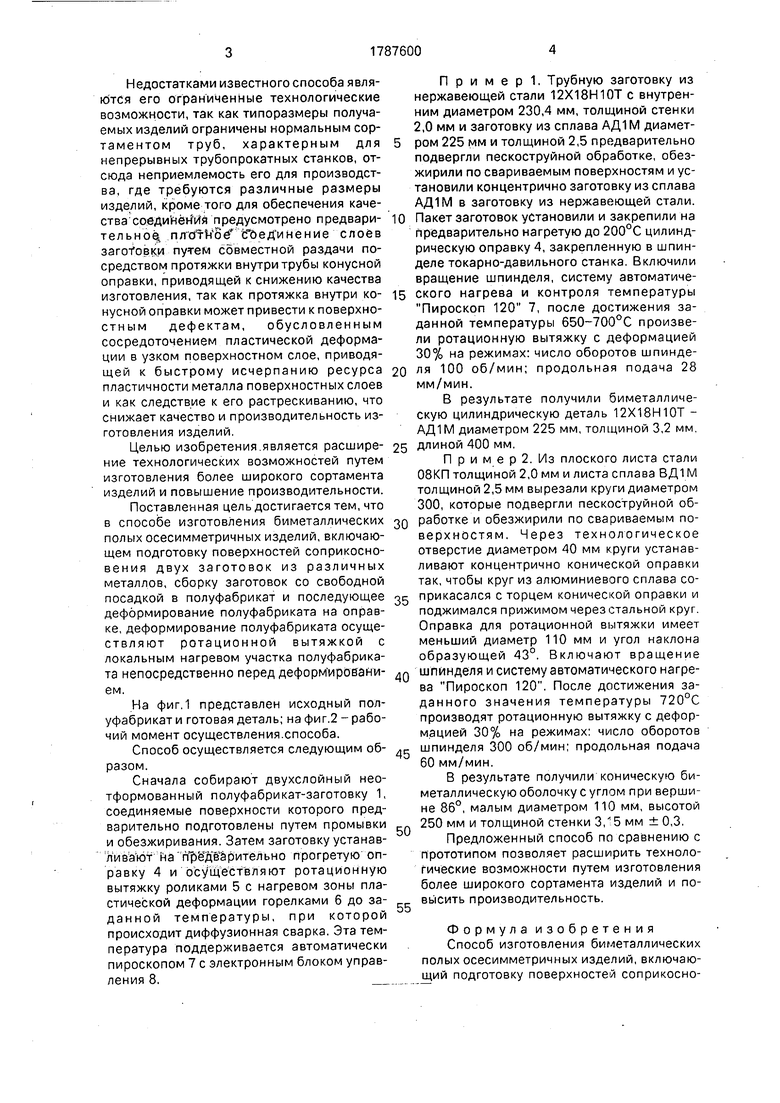

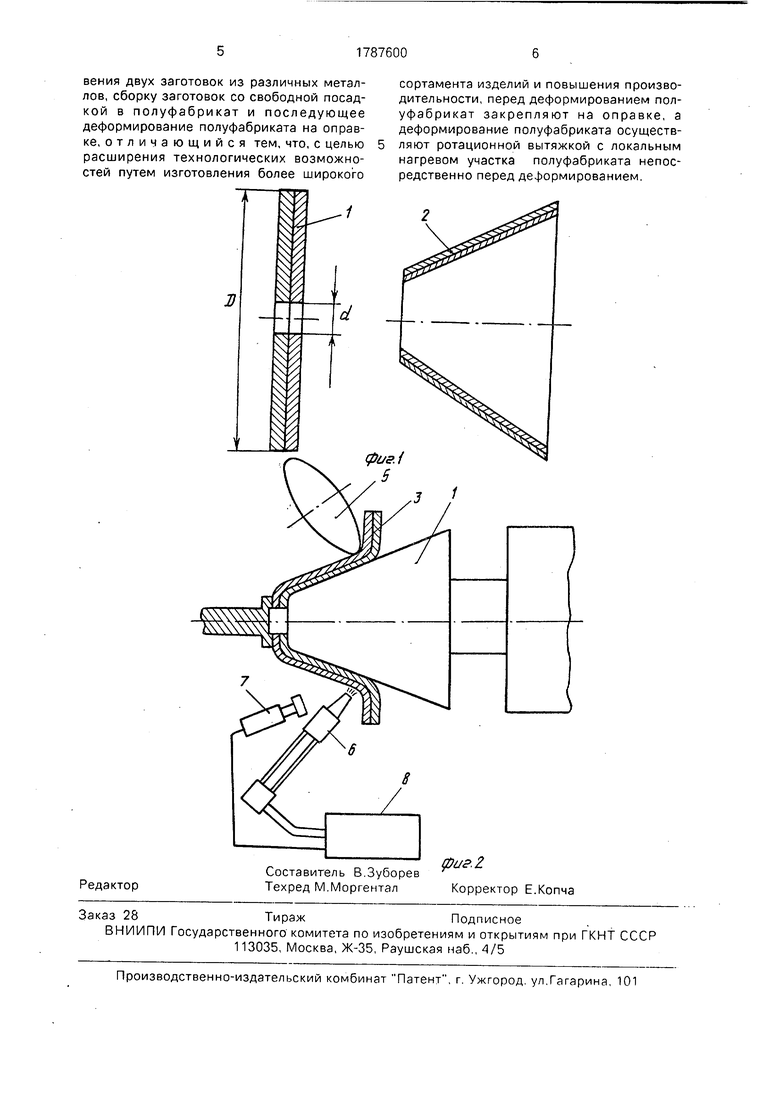

На фиг.1 представлен исходный полуфабрикат и готовая деталь; на фиг.2 - рабочий момент осуществления.способа.

Способ осуществляется следующим образом.

Сначала собирают двухслойный неотформованный полуфабрикат-заготовку 1, соединяемые поверхности которого предварительно подготовлены путем промывки и обезжиривания. Затем заготовку устанав- Шва юТ на гфё дв аритёльно прогретую оправку 4 и осуществляют ротационную вытяжку роликами 5 с нагревом зоны пластической деформации горелками 6 до заданной температуры, при которой происходит диффузионная сварка. Эта температура поддерживается автоматически пироскопом 7 с электронным блоком управления 8.

П р и м е р 1, Трубную заготовку из нержавеющей стали 12Х18Н10Т с внутренним диаметром 230,4 мм, толщиной стенки 2,0 мм и заготовку из сплава АД1М диаметром 225 мм и толщиной 2,5 предварительно подвергли пескоструйной обработке, обезжирили по свариваемым поверхностям и установили концентрично заготовку из сплава АД1М в заготовку из нержавеющей стали.

Пакет заготовок установили и закрепили на предварительно нагретую до 200°С цилиндрическую оправку 4, закрепленную в шпинделе токарно-давильного станка. Включили вращение шпинделя, систему автоматического нагрева и контроля температуры Пироскоп 120 7, после достижения заданной температуры 650-700°С произвели ротационную вытяжку с деформацией 30% на режимах: число оборотов шпинделя 100 об/мин; продольная подача 28 мм/мин.

В результате получили биметаллическую цилиндрическую деталь 12Х18Н10Т - АД1М диаметром 225 мм, толщиной 3,2 мм,

длиной 400 мм.

П р и м е р 2. Из плоского листа стали 08КП толщиной 2,0 мм и листа сплава ВД1М толщиной 2,5 мм вырезали круги диаметром 300, которые подвергли пескоструйной обработке и обезжирили по свариваемым поверхностям. Через технологическое отверстие диаметром 40 мм круги устанавливают концентрично конической оправки так, чтобы круг из алюминиевого сплава соприкасался с торцем конической оправки и поджимался прижимом через стальной круг. Оправка для ротационной вытяжки имеет меньший диаметр 110 мм и угол наклона образующей 43°. Включают вращение

шпинделя и систему автоматического нагрева Пироскоп 120. После достижения заданного значения температуры 720°С производят ротационную вытяжку с деформацией 30% на режимах: число оборотов

шпинделя 300 об/мин: продольная подача 60 мм/мин.

В результате получили коническую биметаллическую оболочку с углом при вершине 86°, малым диаметром 110 мм, высотой 250 мм и толщиной стенки 3,15 мм ± 0,3.

Предложенный способ по сравнению с прототипом позволяет расширить технологические возможности путем изготовления более широкого сортамента изделий и повысить производительность.

Формула изобретения Способ изготовления биметаллических полых осесимметричных изделий, включающий подготовку поверхностей соприкосновения двух заготовок из различных металлов, сборку заготовок со свободной посадкой в полуфабрикат и последующее деформирование полуфабриката на оправке, отличающийся тем, что, с целью расширения технологических возможностей путем изготовления более широкого

сортамента изделий и повышения производительности, перед деформированием полуфабрикат закрепляют на оправке, а деформирование полуфабриката осуществляют ротационной вытяжкой с локальным нагревом участка полуфабриката непосредственно перед деформированием.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полой заготовки с дном | 1988 |

|

SU1563796A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2238180C1 |

| Способ ротационной вытяжки полых деталей | 1986 |

|

SU1423224A1 |

| Способ получения биметаллическихпОлыХ и СпОшНыХ пОлуфАбРиКАТОВ | 1979 |

|

SU829286A1 |

| Способ изготовления полых двухслойных изделий | 1983 |

|

SU1088845A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ИЗ АНИЗОТРОПНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2436646C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОБОЛОЧЕК ИЗ ТРУБНЫХ ЗАГОТОВОК И ТРУБНАЯ ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК РОТАЦИОННОЙ ВЫТЯЖКОЙ | 2009 |

|

RU2405646C1 |

| Заготовка для изготовления биметаллических полых изделий | 1978 |

|

SU747680A1 |

| Способ изготовления полых изделий | 2015 |

|

RU2684332C2 |

| Способ ротационного выдавливания заготовок | 1988 |

|

SU1530298A1 |

Использование: обработка металлов давлением. Сущность изобретения: способ включает подготовку поверхностей соприкосновением двух заготовок из различных металлов, сборку заготовок со свободной насадкой в полуфабрикат и последующее деформирование ротационной вытяжкой полуфабриката на оправке. Перед деформированием полуфабрикат закрепляют на оправке и осуществляют локальный нагрев участка полуфабриката непосредственно перед деформированием. 2 ил.

| Способ изготовления биметаллических труб | 1949 |

|

SU87842A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1993-01-15—Публикация

1990-02-22—Подача