Предложенное техническое решение относится к области обработки металлов давлением и может быть использовано при изготовлении тонкостенных цилиндрических деталей из анизотропных материалов ротационной вытяжкой.

Известно техническое решение, т.е. способ изготовления тонкостенных деталей ротационной вытяжкой, заключающийся в том, что установленную на оправке и вращающуюся вместе с ней полую заготовку деформируют обоймой давильных элементов ротационного устройства, которую перемещают вдоль образующей поверхности детали. При этом обеспечивается высокие точность изделия и чистота поверхности, которые зависят от режимов деформирования и геометрических соотношений инструмента (Романовский В.П. Справочник по холодной штамповке. - Л.: Машиностроение, 1979. - 540 с., рис.240 на 274 стр.).

Недостатком известного технического решения является длительность и сложность подготовки заготовок для ротационной вытяжки длинноосных деталей.

Наиболее близким техническим решением является способ изготовления полых цилиндрических деталей, реализованный в устройстве для ротационной вытяжки (патент РФ №712171 MПK2 B21D 22/14, опубл. 30.01.1980 г.), при котором плоскую заготовку укладывают в углубление прижима устройства перед оправкой и воздействуют на заготовку обоймой давильных элементов, превращая ее в полую деталь с одновременным утонением стенки. При этом за один переход можно достичь очень высокой степени деформации даже для заготовок из труднодеформируемых материалов.

Недостатком наиболее близкого технического решения является образование глубоких фестонов на кромке изделия при ротационной вытяжке плоских заготовок из анизотропных материалов, что не позволяет проводить ротационную вытяжку всей заготовки, так как при переходе через фестоны давильные элементы проваливаются во впадины между ними и разрушают стенку детали.

Задачей предложенного технического решения является расширение технологических возможностей процесса ротационной вытяжки и повышение качества деталей, выполненных из анизотропных материалов, путем устранения фестонистости их кромок.

Поставленная задача достигается тем, что в способе изготовления цилиндрических деталей из анизотропных материалов, заключающемся в том, что заготовку укладывают в углубление прижима ротационного устройства с обоймой давильных элементов и проводят ротационную вытяжку заготовки на оправке, причем заготовку вырубают из листа круглой формы и деформируют ее со степенью деформации ε=0,05-0,12, образуют в ней выпуклость предварительной вытяжкой с образованием цилиндрической полости диаметром, равным диаметру рабочей поверхности оправки, затем отжигают ее при температуре рекристаллизации Т=(0,5-0,6)Тпл., на первом этапе ротационной вытяжки деформируют выпуклую часть заготовки с утонением стенки, на втором этапе ротационной вытяжки деформируют плоскую часть заготовки с получением полой заготовки с одновременным утонением ее стенки, причем диаметр после предварительной вытяжки рассчитывают по следующей зависимости: D0=D0/еε, где D0 и D'0 - диаметры исходной заготовки и после ее предварительной вытяжки, ε - степень деформации заготовки перед рекристаллизационным отжигом, е - основание натурального логарифма.

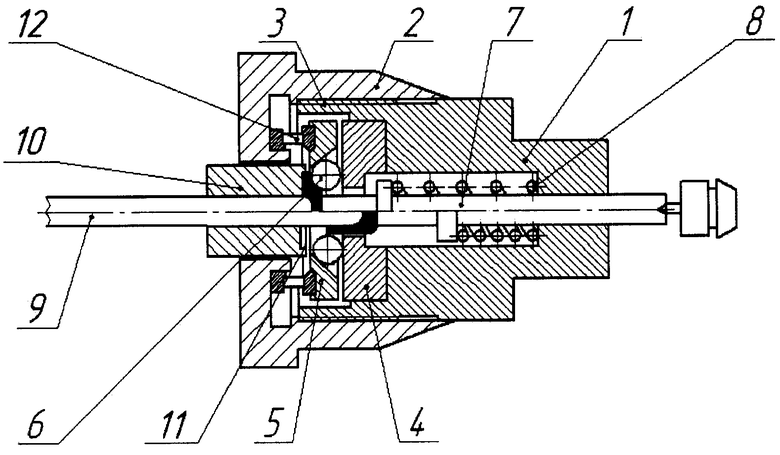

На чертеже изображено ротационное устройство, с помощью которого реализуется предлагаемый способ.

Ротационное устройство состоит из корпуса 1, регулирующей степень деформации гайки 2, навернутой на резьбу 3 корпуса 1. Обойма давильных элементов заключена внутри корпуса 1 и состоит из выходного 4 и входного 5 опорных колец, причем входное опорное кольцо 5 выполнено с рабочим скосом и заподлицо с давильными элементами 6. Внутри корпуса установлен центральный прижим заготовки 7, действующий от пружины 8. На оправке 9 установлен прижим 10 с углублением 11 под заготовку на торце. Для устранения проскальзывания давильных элементов 6 опорное кольцо 5 выполнено плавающим, установленным на радиально-упорный подшипник 12.

На чертеже выше оси симметрии показано начало ротационной вытяжки, а ниже - завершение ее работы. Работает устройство следующим образом. После того как устройство установлено на токарный станок, предварительно продеформированную и отожженную заготовку устанавливают в углубление 11 прижима 10 и подводят обойму с давильными элементами 6 (чаще это закаленные шарики) так, чтобы прижим 10 отодвинулся влево и оправка вошла в полость заготовки. При этом центральный прижим 7 под действием пружины 8 прижимает заготовку к торцу оправки 10. Включают шпиндель станка и оправка 10 начинает вращаться вместе заготовкой, а давильные элементы 6 - перемещаться влево, осуществляя ротационную вытяжку в 2 этапа.

По окончании процесса гайку 2 отвинчивают на один оборот, освобождая деталь от давильных элементов 6, а корпус 1 устройства отводят вправо и снимают деталь с оправки 9.

Предлагаемый способ ротационной вытяжки цилиндрических деталей из анизотропных материалов осуществляется следующим образом. Плоскую заготовку, рассчитанных размеров, вырубают из листа или ленты, которые в состоянии поставки практически во всех случаях являются анизотропными. После вырубки заготовку дополнительно деформируют методом обычной вытяжки (можно в одном штампе), образуя в ее центральной части выпуклость с внутренним диаметром полости, равным диаметру оправки, на величину деформации ε=0,05-0,12. Затем для существенного укрупнения зерна и снижения свойств анизотропии проводят рекристаллизационный отжиг при Т=(0,5-0,6)Тпл. После этого заготовку устанавливают в полость прижима ротационного устройства с обоймой давильных элементов, ориентируя полость в заготовке к торцу оправки, и осуществляют ротационную вытяжку в два этапа: вначале деформируют выпуклую ее часть на оправке с утонением стенки, затем ее фланцевую часть - по схеме комбинированной ротационной вытяжки, превращающей плоскую часть заготовки в полую и одновременно утоняя оставшуюся стенку образовавшегося полого полуфабриката до получения тонкостенного цилиндрического изделия. Так как продеформированная заготовка стала меньше по размеру исходной, то выемку в прижиме делают меньше на величину нового диаметра круглой заготовки, рассчитанного по формуле D'0=D0/eε, где D0 и D'0 - диаметры исходной заготовки и после ее предварительной вытяжки, ε - степень деформации заготовки перед рекристаллизационным отжигом, е - основание натурального логарифма. Степень деформации 6 для расчета берут из указанного выше диапазона.

Пример 1.

Для изготовления цилиндрической детали наружным диаметром 7,8 мм, внутренним диаметром 7,6 мм (с толщиной стенки 0,1 мм, а дна - 0,5 мм) и высотой 12 мм. Материал детали коррозионно-стойкая сталь Х18Н10Т. В качестве исходного проката выбираем ленту толщиной 0,5 мм (ГОСТ 4986-79). Из объема детали и припуска на обрезку рассчитаем диаметр исходной заготовки D0, который будет равен 14 мм. Лента взята полунагартованной, шириной 30 мм при трехрядном шахматном раскрое.

В процессе ротационной вытяжки плоской заготовки очаг пластической деформации охватывает весь ее объем, проникая на периферийную кромку, которая деформируется неравномерно, образуя волнообразную фигуру у полуфабриката из-за анизотропии ленточного материала, превращающуюся под конец в фестоны детали высотой до 3 мм. Закалка заготовок перед ротационной вытяжкой с нагревом в печи с инертной средой до температуры 1050°С с 20 минутной выдержкой и охлаждением в воде дает мелкозернистую структуру и высокую пластичность металла, что равносильно отжигу. Однако после ротационной вытяжки таких заготовок фестоны сохраняются, хотя они по высоте становятся несколько меньше (на 40-60%).

По предлагаемому способу заготовку сразу же после вырубки деформируют на величину степени деформации ε=0,05, образуя цилиндрическую выпуклость в центре с внутренней полостью, большей внутреннего диаметра детали на величину технологического зазора, т.е. он равен 7,65 мм. Тогда глубина полости будет равна 0,57 мм, при диаметре D'0=13,32 мм. Полная высота колпачка будет равна 1,07 мм. После отжига при температуре 700°С и 20 минутной выдержке заготовку подвергли ротационной вытяжке со степенью деформации εр=0,8. Так как предварительная степень деформации оказалась недостаточной, зерно после отжига увеличилось на небольшую величину, и анизотропия сохранилась, а фестоны на детали уменьшились на 40%, т.е. в среднем стали равны 1,8 мм.

Пример 2.

В отличие от первого примера для той же детали берем предварительную степень деформации равной ε=0,15. Тогда D0=14 мм, D'0=12,05 мм, глубина полости выпуклости после предварительной вытяжки равна 1,56 мм. Отжиг был осуществлен при температуре 0,7*Тпл=980°С. После термообработки заготовки зерно не укрупнилось и фестоны в изделии сохранились, хотя и на 60% стали меньше по сравнению с плоской заготовкой, т.е. в среднем стали высотой 1,2 мм.

Пример 3.

В отличие от первого и второго примеров для такой же детали берем предварительную степень деформации равной ε=0,09. Тогда при D0=14 мм, D'0=12,8 мм, глубина полости полученной выпуклости после предварительной вытяжки стала равной 0,99 мм. Рекристаллизационный отжиг был осуществлен при температуре 820°С.

Зерно металла заготовки значительно укрупнилось (что для ротационной вытяжки является положительным фактором, в отличие от обыкновенной вытяжки с утонением стенки), материал стал изотропным и фестоны в изделии после ротационной вытяжки практически исчезли.

При проведенных испытаниях было доказано соответствие предложенных режимов деформирования, которые подтвердили поставленную задачу.

В предложенном способе ротационной вытяжки деталей из анизотропных материалов при указанных параметрах режимов было достигнуто высокое качество деталей и устранен такой брак, как фестонистость кромок деталей, за счет снижения анизотропных свойств деформируемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| Способ изготовления осесимметричных деталей сложного профиля | 2019 |

|

RU2722939C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2009 |

|

RU2420367C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2013 |

|

RU2538792C1 |

| Способ изготовления тонкостенных осесимметричных корпусов сосудов из легированных сталей, работающих под высоким давлением | 2018 |

|

RU2695095C1 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ МАЛОГАБАРИТНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2556194C1 |

| Способ изготовления стальных тонкостенных оболочек сосудов высокого давления | 2019 |

|

RU2710285C1 |

| Способ изготовления тонкостенных оболочек из легированных сталей | 2019 |

|

RU2710311C1 |

Изобретение относится к области обработки металлов давлением. Способ включает укладывание заготовки в углубление прижима ротационного устройства и проведение ротационной вытяжки на оправке. Заготовку круглой формы вырубают из листа. Деформируют заготовку со степенью деформации ε=0,05-0,12. Образуют в заготовке выпуклую часть предварительной вытяжкой с образованием цилиндрической полости. Диаметр цилиндрической полости равен диаметру рабочей поверхности оправки. Затем отжигают заготовку при температуре рекристаллизации Т=(0,5-0,6)Тпл.. Ротационную вытяжку проводят в два этапа. На первом этапе деформируют выпуклую часть заготовки с утонением стенки. На втором этапе деформируют плоскую часть заготовки с получением полой заготовки с одновременным утонением ее стенки. Диаметр после предварительной вытяжки рассчитывают по следующей зависимости: D'0=D0/еε, где D0 и D'0 - диаметры исходной заготовки и после ее предварительной вытяжки, ε - степень деформации заготовки перед рекристаллизационным отжигом, е - основание натурального логарифма. В результате обеспечивается повышение качества детали. 1 ил.

Способ ротационной вытяжки цилиндрических деталей из анизотропных материалов, включающий укладывание заготовки в углубление прижима ротационного устройства с обоймой давильных элементов и проведение ротационной вытяжки заготовки на оправке, отличающийся тем, что заготовку круглой формы вырубают из листа и деформируют ее со степенью деформации ε=0,05-0,12, образуют в ней выпуклую часть предварительной вытяжкой с образованием цилиндрической полости диаметром, равным диаметру рабочей поверхности оправки, затем отжигают ее при температуре рекристаллизации Т=(0,5-0,6)Тпл., на первом этапе ротационной вытяжки деформируют выпуклую часть заготовки с утонением стенки, на втором этапе ротационной вытяжки деформируют плоскую часть заготовки с получением полой заготовки с одновременным утонением ее стенки, причем диаметр после предварительной вытяжки рассчитывают по следующей зависимости:

D'0=D0/eε,

где D0 и D'0 - диаметры исходной заготовки и после ее предварительной вытяжки; ε - степень деформации заготовки перед рекристаллизационным отжигом; e - основание натурального логарифма.

| Устройство для ротационной вытяжки | 1976 |

|

SU712171A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ РОТАЦИОННОЙ ВЫТЯЖКОЙ | 1994 |

|

RU2086330C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ПОЛЫХ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2279942C1 |

| CN 101274347 A, 01.10.2008 | |||

| US 4989434 А, 05.02.1991. | |||

Авторы

Даты

2011-12-20—Публикация

2010-03-24—Подача