Изобретение относится к литейному производству, а именно к конструкциям ли- тейн.ых стержней из песчаной смеси с жидким стеклом.

Известен литейный стержень - прототип, в котором могут выполнять полость с последующим наполнением ее заполнителем для вентиляции. Жидкостекольные стержневые смеси имеют высокую газопроницаемость и из-за высоких требований к прочности стержней эту полость в стержнях для крупного литья из черных сплавов не выполняют.

Стержни из жидкостекольной смеси имеют значительный недостаток - затруд ненную выбираемость из отливки. Особенно высока прочность смеси после спекания при температуре около 800° С, что часто встречается для чугунных отливок массой свыше 2-5 т. При этом необходимо сочетание высокой прочности смеси стержня во время заливки и затвердевания металла (на уровне первого максимума на кривой зависимости прочности от температуры спекания) и минимальной прочности при

выбивке. Указанное особенно важно для средних и крупных коробчатых отливок типа корпусов редукторов, станин, реакторов и т.п. При этом добавки, снижающие прочность смеси, недопустимы из-за опасности 66- разования пЬёерхностн ых дёф екТбв отливки, а повышающие температуру спекания смеси - повышает стоимость и оказывают нестабильный эффект для различных отливок. При отсутствии применения средств, улучшэ1011)йх выбиваемость стержня ИЗ указанных отливок, в коробчатых полостях спекается прочнШ ком смеси, который практически нельзя выбить на выбивной решетке, и для этого применяют специальные средства типа гидрОЁыбивки.

Цель изобретения - улучшение выбива- емости стержня из жидкостекольной смеси.

Указанная цель достигается тем, что в литейном стержне с рабочей и знаковой частями и полостью в полости установлена емкость с жидкостью. Емкость может быть выполнена в виде мешка из нетермостойкого материала с закрытой горловиной. Под емкостью может быть расположена водоел

с

XI со vj о ел со

непроницаемая пластина. Ёмкость может быть заполнена водой, водным раствором кислоты или всднгым раствором щелочи.

Такое техническое решение обеспечивает достижение цели. Емкость с жидко- стыо размещают вблизи теплового узла формируемой стержнем отливки. После затвердения отййвка своим теплом разогревает жидкость, которая закипает. Создается избыточное давление пара, который прони- кает в более (ОлЪ1ДНЬ1 ШЬта стержня и там конденсируется. По мере Нагрева происходит высушивание стержня (отделычые зоны стержня могут оставаться увлажнёнными) и выход пара через его знаки за пределы фор- мы. Парообразование снижает температуру большей части стержневой смеси до уровня, приближающегося к температуре прогрева, соответствующей минимальной прочности смеси. Не менее важным фактором являет- ся снижение прочности жидкого стекла за счет насыщения его влагой, в том числе, при вхождении ее в состав геля. Происходит процесс гидратации, обратный высушиванию жидкого стекла. Кроме того, в местах прохождения потоков пара, он своим давлением разрушает пленки силикагеля, связывающие песчинки. Если емкость была Заполнена водным раствором кислоты или щелочи, последние, химически взаимодей- ствуя со связующим стержня, ускоряет его разрушение.:

При выполнении емкости для жидкости в виде металлической банки, ее можно использовать повторно. При использовании емкости в виде мешка из синтетической плёнки возможно разовое ее использование. При закрытии горловины мешка перед помещением его в полость стержня предотвращается преждевременное выливание жидкости при транспортировке формы. При : нагреве и испарений жидкости после заливки формы металлом давление пара разрывает мешок, и жидкость поступает в стержень,

При установке под полость стержня во- донепройицаёмой пластины из жести, фольги или пленки при его изготовлении, после разрыва мешка предотвращается просачивание жидкости вглубь стержня, и процесс испарения локализуется в заданном месте, например, вблизи теплового узла отливки.

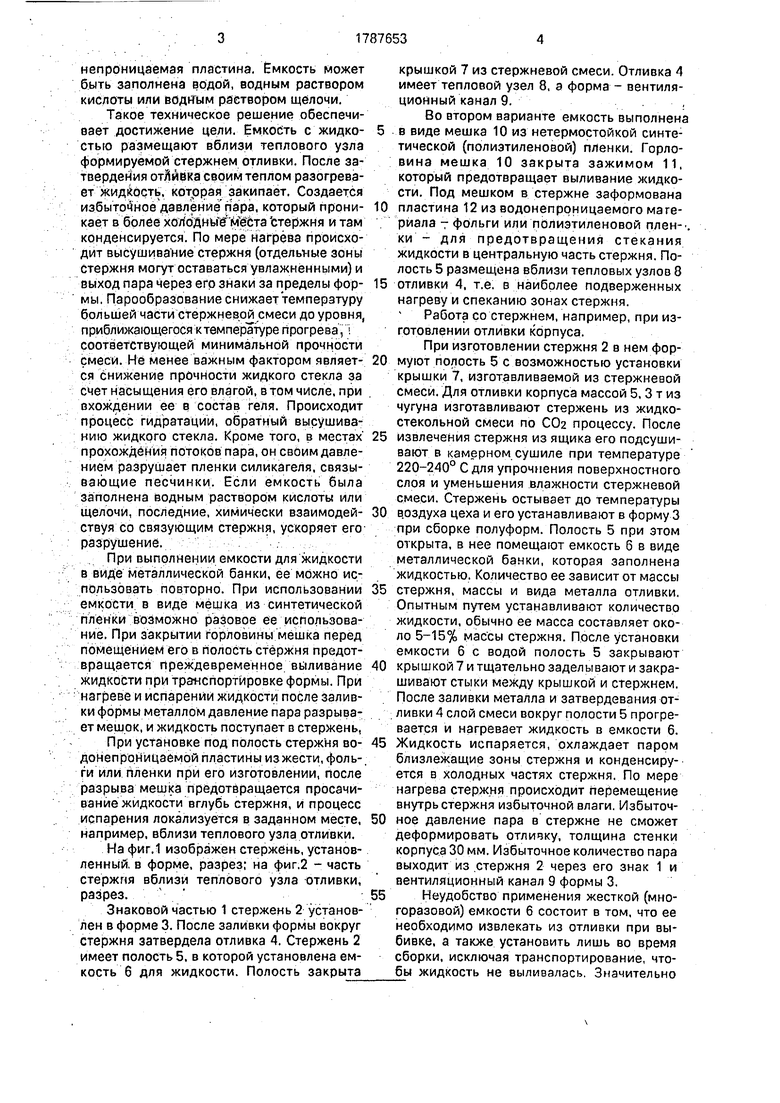

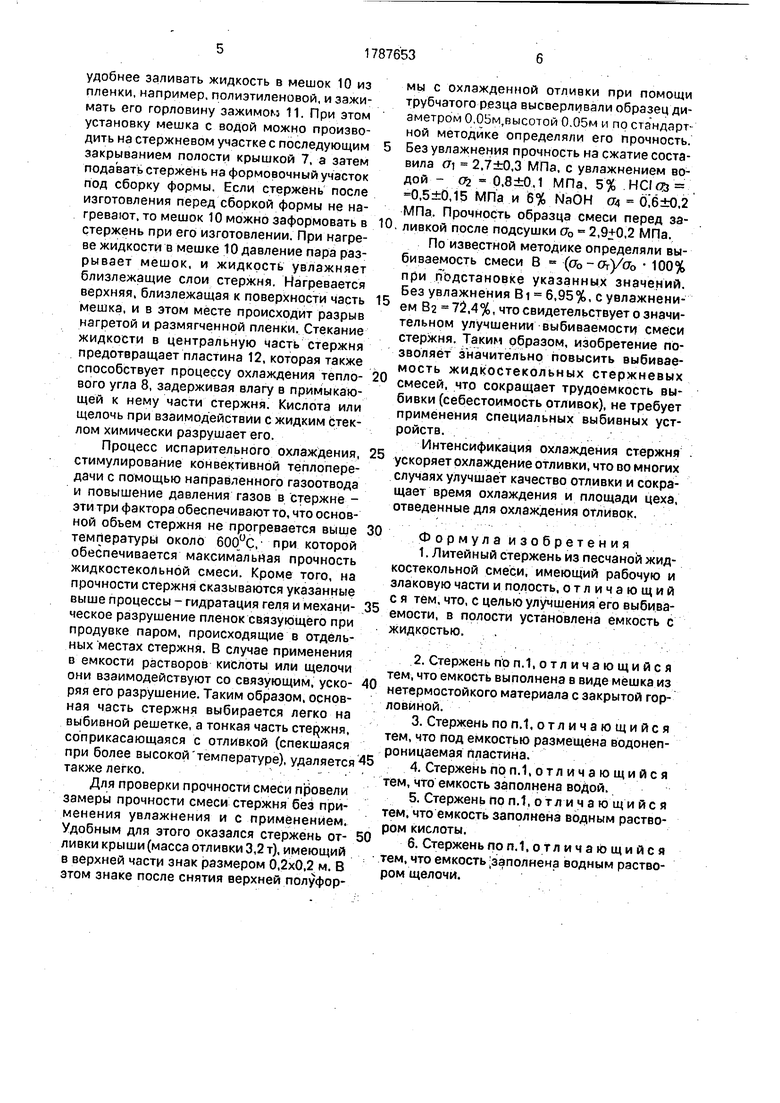

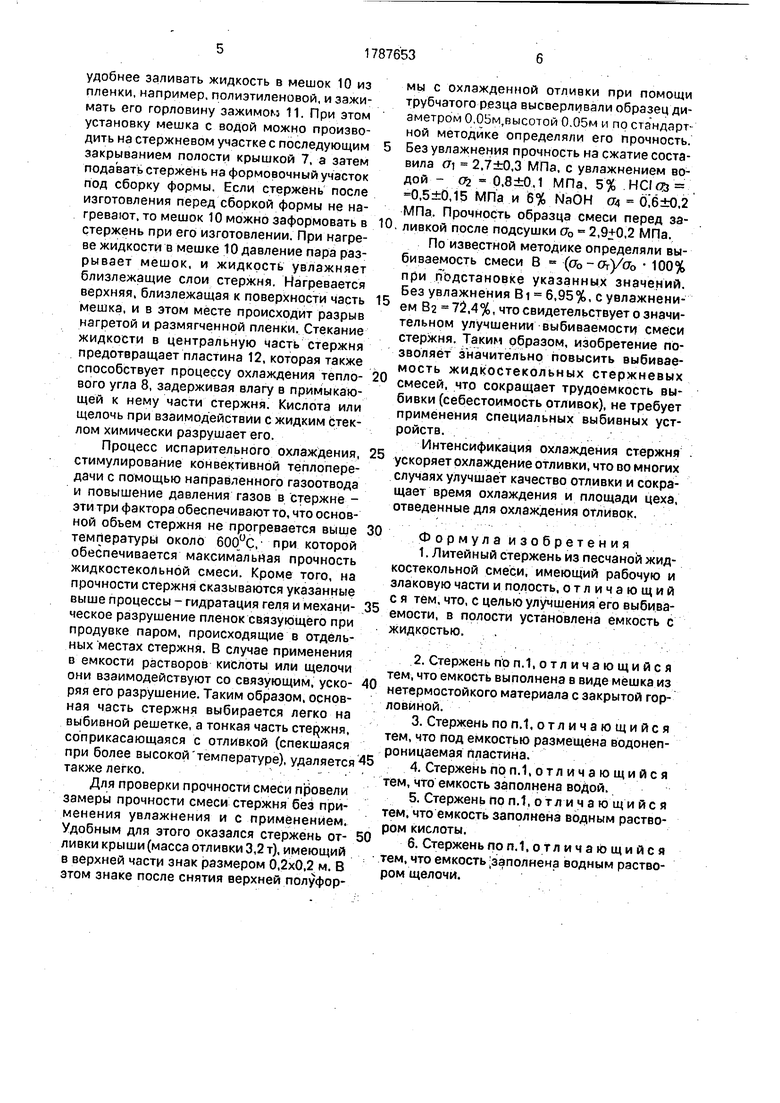

На фиг.1 изображен стержень, установленный, в форме, разрез; на фиг.2 - часть стержня вблизи теплового узла отливки, разрез. . .

Знаковой частью 1 стержень 2 установлен в форме 3. После заливки формы вокруг стержня затвердела отливка 4. Стержень 2 имеет полость 5, в которой установлена емкость б для жидкости. Полость закрыта

крышкой 7 из стержневой смеси. Отливка 4 имеет тепловой узел 8, а форма - вентиляционный канал 9..

Во втором варианте емкость выполнен в виде мешка 10 из нетермостойкой синтетической (полиэтиленовой) пленки. Горловина мешка 10 закрыта зажимом 11, который предотвращает выливание жидкости. Под мешком в стержне заформована пластина 12 из водонепроницаемого материала - фольги или полиэтиленовой пленки - для предотвращения стекания жидкости в центральную часть стержня. Полость 5 размещена вблизи тепловых узлов 8 отливки 4, т.е. в наиболее подверженных нагреву и спеканию зонах стержня.

Работа со стержнем, например, при изготовлении отливки корпуса.

При изготовлении стержня 2 в нем формуют полость 5 с возможностью установки крышки 7, изготавливаемой из стержневой смеси. Для отливки корпуса массой 5, 3 т из чугуна изготавливают стержень из жидко- стекольной смеси по С02 процессу. После извлечения стержня из ящика его подсушивают в камерном сушиле при температуре 220-240° С для упрочнения поверхностного слоя и уменьшения влажности стержневой смеси. Стержень остывает до температуры воздуха цеха и его устанавливают в форму 3 при сборке полуформ. Полость 5 при этом открыта, в нее помещают емкость 6 в виде металлической банки, которая заполнена жидкостью. Количество ее зависит от массы стержня, массы и вида металла отливки. Опытным путем устанавливают количество жидкости, обычно ее масса составляет около 5-15% массы стержня. После установки емкости 6 с водой полость 5 закрывают крышкой 7 и тщательно заделывают и закрашивают стыки между крышкой и стержнем. После заливки металла и затвердевания отливки 4 слой смеси вокруг полости 5 прогревается и нагревает жидкость в емкости 6. Жидкость испаряется, охлаждает паром близлежащие зоны стержня и конденсируется в холодных частях стержня. По мере нагрева стержня происходит перемещение внутрь стержня избыточной влаги. Избыточное давление пара в стержне не сможет деформировать отливку, толщина стенки корпуса 30 мм. Избыточное количество пара выходит из .стержня 2 через его знак 1 и вентиляционный канал 9 формы 3,

Неудобство применения жесткой (многоразовой) емкости 6 состоит в том. что ее необходимо извлекать из отливки при выбивке, а также установить лишь во время сборки, исключая транспортирование, чтобы жидкость не выливалась. Значительно

удобнее заливать жидкость в мешок 10 из пленки, например, полиэтиленовой, и зажимать его горловину зажимом 11. При этом установку мешка с водой можно производить на стержневом участке с последующим закрыванием полости крышкой 7, а затем подавать стержень на формовочный участок под сборку формы. Если стержень после изготовления перед сборкой формы не нагревают, то мешок 10 можно заформовать в стержень при его изготовлении. При нагреве жидкости в мешке 10 давление пара раз- рывает мешок, и жидкость увлажняет близлежащие слои стержня. Нагревается верхняя, близлежащая к поверхности часть мешка, и в этом месте происходит разрыв нагретой и размягченнрй пленки. Отекание жидкости в центральную часть стержня предотвращает пластина 12, которая также способствует процессу охлаждения тепло- вого угла 8, задерживая влагу в примыкающей к нему части стержня. Кислота или щелочь при взаимодействии с жидким стеклом химически разрушает его.

Процесс испарительного охлаждения, стимулирование конвективной теплопередачи с помощью направленного газоотвода и повышение давления газов в стержне - эти три фактора обеспечивают то, что основной объем стержня не прогревается выше температуры около 600°С,- при которой обеспечивается максимальная прочность жидкостекольной смеси. Кроме того, на прочности стержня сказываются указанные выше процессы - гидратация геля и механи- ческое разрушение пленок связующего при продувке паром, происходящие в отдельных местах стержня. В случае применения в емкости растворов кислоты или щелочи они взаимодействуют со связующим, уско- ряя его разрушение. Таким образом, основная часть стержня выбирается легко на выбивной решетке, а тонкая часть стержня, соприкасающаяся с отливкой (спекшаяся при более высокой температуре), удаляется также легко..

Для проверки прочности смеси провели замеры прочности смеси стержня без применения увлажнения и с применением. Удобным для этого оказался стержень от- ливки крыши (масса отливки 3,2 т), имеющий в верхней части знак размером 0,2x0,2 м. В этом знаке после снятия верхней полуформы с охлажденной отливки при помощи трубчатого резца высверливали образец диаметром 0,05м,высотой 0.05м и по стандартной методике определяли его прочность. Без увлажнения прочность на сжатие составила C7j 2.7±0,3 МПа, с увлажнением водой - 05-.0.., 1 МПа. 5%.НС1оз 0,5±0,15 МПа и 6% МаОН а аб±0,2 МПа. Прочность образца смеси перед заливкой после подсушки оь - 2,9+0,2 МПа.

По известной методике определяли вы- биваемость смеси В (оь-От)/оь -100%

при подстановке указанных значений. Без увлажнения Bi 6,95%, с увлажнением В2 72,4%, что свидетельствует о значительном улучшении выбиваемости смеси стержня. Таким образом, изобретение позволяет значительно повысить выбивэе- мость жидкостекольных стержневых смесей, что сокращает трудоемкость выбивки (себестоимость отливок), не требует применения специальных выбивных устройств.

Интенсификация охлаждения стержня ускоряет охлаждение отливки, что во многих случаях улучшает качество отливки и сокращает время охлаждения и площади цеха, отведенные для охлаждения отливок.

Формула изобретения

1. Литейный стержень из песчаной жидкостекольной смеси, имеющий рабочую и злаковую части и полость, отличающий с я тем, что, с целью улучшения его выбиваемости, в полости установлена емкость с жидкостью.

2. Стержень по п.1, о т л ича ю щи и с я тем, что емкость выполнена в виде мешка из нетермостойкого материала с закрытой горловиной.

3. Стержень по п,1, о т л и ч а ю щ и и с я тем, что под емкостью размещена водонепроницаемая пластина.

4. Стержень по п.1, отл имеющийся тем, что емкость заполнена водой.

5. Стержень по п.1, отл и ч а ю щ и и с я тем, что емкость заполнена водным раствором кислоты.

6. Стержень по п.1. отл ичающийся тем, что емкость заполнена водным раствором щелочи.

фиг Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Оснастка для вакуумной формовки | 1987 |

|

SU1496903A1 |

| Смесь для изготовления литейных форм и стержней | 1982 |

|

SU1069922A1 |

| Способ удаления литейных стержней | 1984 |

|

SU1178540A1 |

| Смесь для изготовления литейных форм и стержней | 1983 |

|

SU1159715A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2012 |

|

RU2495731C1 |

| Способ изготовления литейных стержней и форм из жидкостекольных смесей | 2020 |

|

RU2735607C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ "ТЕРМО-ШОК-СО2-ПРОЦЕССОМ" | 2015 |

|

RU2630399C2 |

| Способ определения выбиваемости формовочных и стержневых смесей на образцах | 1978 |

|

SU750318A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1997 |

|

RU2167021C2 |

| Способ изготовления литейных стержней и форм | 2021 |

|

RU2763701C1 |

Сущность изобретения: изобретение обеспечивает улучшение выбираемое™ стержня из отливки, что достигается установкой в полости стержня емкости с жидкостью. При заливке металла емкость разрушается от его тепла и вытекающая жидкость, которой может быть вода, раствор кислоты или щелочи, разупрочняёт связующее стержня - жидкое стекло. 5 з.п. ф-лы, 2 ил.

| Абрамов ГГ.Справочник молодого литейщика, Литье в песчано-глинистые формы, М., Высшая школа, 1978, стр | |||

| Ребристый каток | 1922 |

|

SU121A1 |

Авторы

Даты

1993-01-15—Публикация

1991-03-13—Подача