(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения выбиваемости формовочных и стержневых смесей на образцах | 1978 |

|

SU750318A1 |

| Стержень | 1982 |

|

SU1026933A1 |

| Смесь для изготовления литейных форм и стержней | 1985 |

|

SU1353562A1 |

| Устройство для изготовления литейных стержней | 1982 |

|

SU1038059A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ (ВАРИАНТЫ) | 1999 |

|

RU2151018C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ЛИТЕЙНЫХ ФОРМ ИЗ СЫПУЧИХ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ ПО РАЗОВЫМ ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2512710C1 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

| Комплексная добавка для улучшенияВыбиВАЕМОСТи лиТЕйНыХ фОРМ и СТЕРж-НЕй, изгОТОВлЕННыХ C жидКОСТЕКОльНыМСВязующиМ | 1977 |

|

SU850250A1 |

| Добавка для растворения стержней в скрытых полостях отливок | 2020 |

|

RU2731996C1 |

| Литейный стержень | 1991 |

|

SU1787653A1 |

СПОСОБ УДАЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ, изготовленных из жидких самотверденяцих смесей, из протяжен;ных тонкостенных отливок, вклкяающий приложение к отливке механических нагрузок, отличающийся тем, что, с целью уменьшения трудоемкости путем снижения остаточной прочности стержня, отливки со стержнями перед выбивкой предварительно подвергают нагреву до 400-500 0 со скоростью не более 70°С в час, выдерживают при данной температуре 5-6 ч и охлаждают вместе с печью до 100-150С.

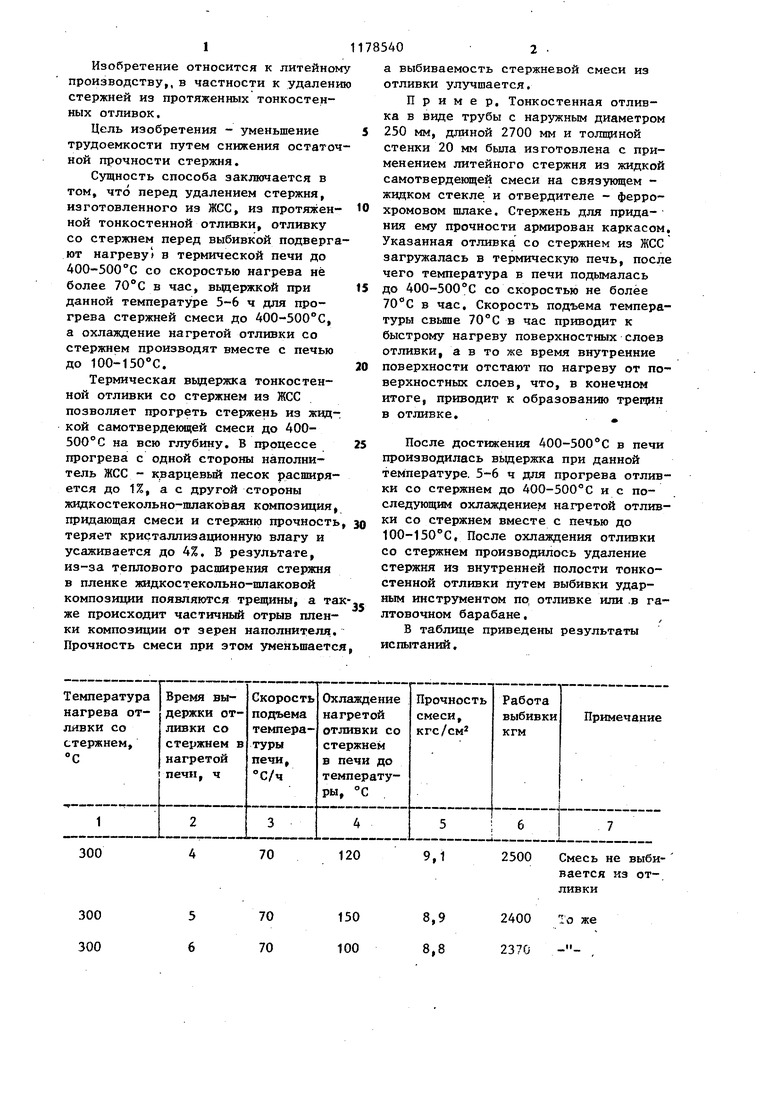

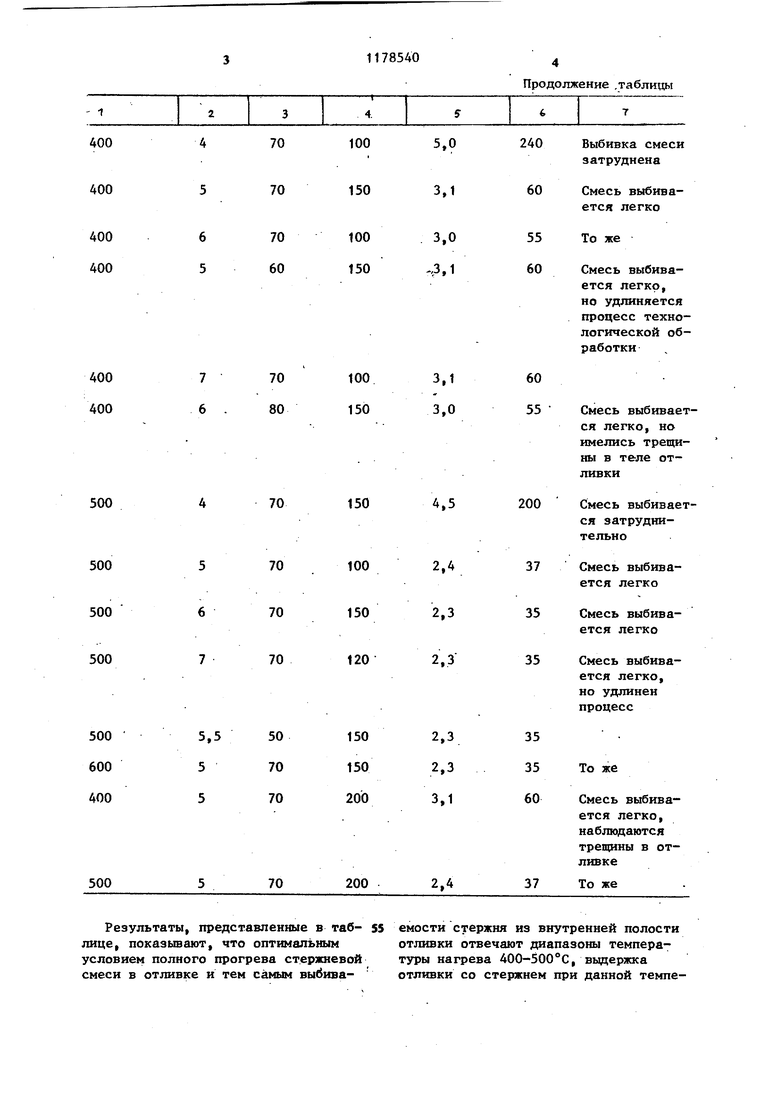

00 СП Изобретение относится к литейном производству,, в частности к удалени стержней из протяженных тонкостенных отливок. Цель изобретения - уменьшение трудоемкости путем снижения остаточ ной прочности стержня. Сущность способа заключается в том, что перед удалением стержня, изготовленного из ЖСС, из протяженной тонкостенной отливки, отливку со стержнем перед выбивкой подверга ют нагреву в термической печи до 400-500 С со скоростью нагрева не более 70°С в час, вьщержкой при данной температуре 5-6 ч для прогрева стержней смеси до 400-500°С, а охлаждение нагретой отливки со стержнем производят вместе с печью до 100-150-С. Термическая вьздержка тонкостенной отливки со стержнем из ЖСС позволяет прогреть стержень из жццкой самотвердекидей смеси до 400500С на всю глубину, В процессе прогрева с одной стороны наполнитель ЖСС - кварцевый песок расширяется до 1%, ас другой стороны жидкостекольно-шлаковая композиция придающая смеси и стержню прочность теряет кристаллизационную влагу и усаживается до 4%, В результате, из-за теплового расширения стержня в пленке жидкостекольно-шлаковой композиции появляются трещины, а та же происходит частичный отрыв пленки композиции от зерен наполнителя Прочность смеси при этом уменьшаетс

70 70

5 6

вается из отливки

2400

150

То же 100 2370 а выбиваемость стержневой смеси из отливки улучшается. П р и м е р. Тонкостенная отливка в виде трубы с наружным диаметром 250 мм, длиной 2700 мм и толщиной стенки 20 мм бьша изготовлена с применением литейного стержня из жидкой самотвердеющей смеси на связующем жидком стекле и отвердителе - феррохромовом шлаке. Стержень для придания ему прочности армирован каркасом. Указанная отливка со стержнем из ЖСС загружалась в термическую печь, после чего температура в печи подымалась до 400-500С со скоростью не более в час. Скорость подъема температуры свьппе 70° С в час приводит к быстрому нагреву поверхностных слоев отливки, а в то же время внутренние поверхности отстают по нагреву от поверхностных слоев, что, в конечном итоге, приводит к образованию в отливке,. . После достижения 400-500°С в печи производилась вьщержка при данной температуре. 5-6 ч для прогрева отливки со стержнем до 400-500С и с последующим охлаждением нагретой отливки со стержнем вместе с печью до 100-150°С, После охлаждения отливки со стержнем производилось удаление стержня из внутренней полости тонкостенной отливки путем выбивки ударным инструментом nq отливке шш .в галтовочном барабане, В таблице приведены результаты испытаний,

470

570

670

770

5,550

570

570

500

70 Результаты, представленные в таб- 55 лице, показывают, что оптимальным условием полного прогрева стержневой смеси в отливке и тем самым выбиваПродолжение .таблицы

ся легко, но имелись трещины в теле отливки

200 Смесь выбивается затруднительно

37 Смесь выбивается легко

150

35 Смесь выбивается легко

35 Смесь выбива120ется легко, но удлинен процесс

150

35 150

35 То же 200

60 Смесь выбивается легко, наблюдаются трещины в отливке

37 То же емости стержня из внутренней полости отливки отвечают диапазоны температуры нагрева 400-500°С, вьщержка отливки со стержнем при данной температзфе для полного прогрева в течение 6-5 ч, скорость подъема темпера туры в печи не более 70°С и охлажде ние отливки со стержнем в печи до lOO-ISOC. Понижение температуры нагрева отливки со стержнем из ЖСС менее AOOC не приводит к разупрочнению смеси стержня и смесь не выбивается из отливки. Повышение скорости подъема темпе ратуры более и охлаждение отливки со стержнем в печи до темпе ратуры свыпе 150С приводит к резко нагреву и охлаждению отливки и это приводит к образованию трещин в отливке. Понижение вьщержки отливки со стержнем менее 5 ч приводит к недостаточному прогреву по всему объему стержня, и смесь выбивается из отли ки затрудненно. Повышение вьщержки отливки со стержнем более 6ч приводит к удлинению процесса тепловой обработки отливки со стержнем. Таким образом, способ удаления литейного стержня, изготовленного из ЖСС, из тонкостенной отливки по предлагаемому способу обеспечивает выбивку стержня из внутренней полости отливки, имеющей малый диаметр и протяженную длину. Использование предлагаемого способа удаления литейных стержней из ЖСС из внутренней полости отливки по сравнению с известными способами обеспечивает следзпшцие преимущества; позволяет снизить остаточную прочность стержневой смеси стержня, наполнякяцего внутреннюю полость протяженной отливки; полностью устранить образование окончательного брака отливок; облегчить выбивку стержня из внутренней полости отливки и повысить качество отливок.

| Фонченко С.И | |||

| и др | |||

| Очистка отливок | |||

| Л., Машиностроение, 1969, с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| Там же, с | |||

| Деревянное стыковое устройство | 1920 |

|

SU163A1 |

Авторы

Даты

1985-09-15—Публикация

1984-03-28—Подача