4

4;

О1

ел

00

ки (100-120°С), а затем его извлекают при разборке формы.

При нанесении теплоизолирующего покрытия на наружную поверхность верхней части кокиля с термическим сопротивлением менее 0,5 термического сопротивления стенки кокиля интенсивность теплоотвода от затвердевшего валка остается повышенной и не уменьшается брака легированных высокотвердых валков по треш,инам. Если термимического сопротивления стенки кокиля, то к чрезмерно замедляется скорость охлаждения валка и в процессе эвтектоидного превра- Ш1ения аустенита получается структура раИзобретение относится к литейному производству, а именно к устройствам для отливки прокатных валков, и может быть использовано для получения чугунных двухслойных валков с отбеленным слоем.

Цель изобретения - снижение брака валков по волосовидным трещинам.

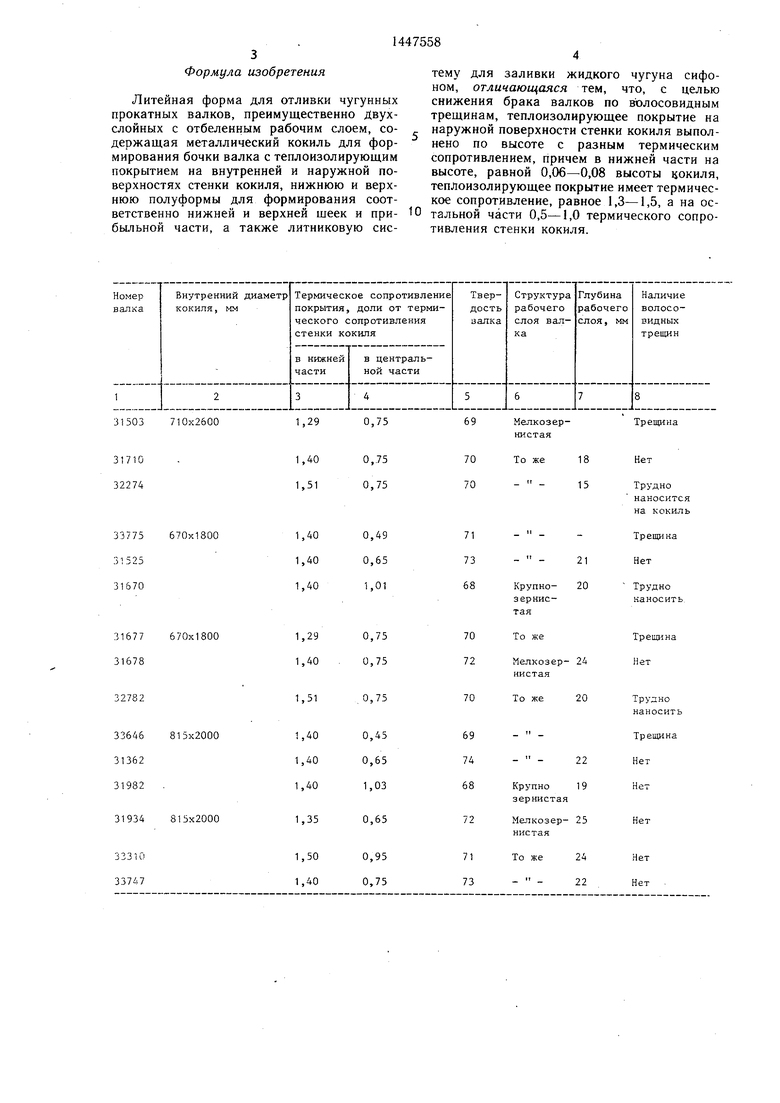

На чертеже представлена предлагаемая литейная форма.

Литейная форма для отливки чугунных валков содержит нижнхою полуформу 1 из ю ческое сопротивление покрытия на наруж- песчано-глинистой смес и для формированияной поверхности кокиля больше 1,0 тернижней. шейки ва. ка, металлический (чугунный) кокиль 2 формирования бочки валка и отбеленного слоя, на внутренней

и наружной поверхности которого имеются , .. ..

теплоизолирующие покрытия 3 и 4, верх- бочего слоя валка с низкой твердостью, нюю полуформу 5 для формирования верх-не обеспечивающая требуемой износостойней шейки и прибыли и литниковую сие-кости бочки.

тему б для сифонной заливки чугуна,При этом теплоизолирующее покрытие

теплоизолирующее покрытие 4 на наружнойв нижней по заливке части кокиля

поверх1 ости кокиля выполнено с дифферек- jn ( участке, равном 0,06-0,08 высоты ко- цирозанным термическим сопротивлением по высоте, например, за счет нанесения разных по толщине слоев теплоизолирующего покрытия. Причем в нижней части на высоте LI, равной 0,06-0,08 высоты кокиля L, термическое сопротивление теплоизо- 25 обеспечивает отсутствие трещин, обычно лирующего покрытия составляет 1,3-1,5, азарождающихся у нижнего края бочки,

на остальной части - 0,5-1,0 тер1мичес-При нане-:ении теплоизолирующего покого сопротивления кокиля.крытия на наружной поверхности с увеОтливка валка в предложенной форме личенным термическим сопротивлениерл на осупхествляется следующим образом.расстоянии, меньшем, че.м 0,06 высоты коВначале производят сборку формы из киля от его нижнего торца, не устракиля), имеющее термическое сопротивление, равное 1,3-1,5 термического сопротивления стенки кокиля, за счет замедленного охлаждения в этом месте рабочего слоя на этапе эвтектоидного превращения чугуна

заранее подготовленных полуформ 1 и 5, кокиля 2 и литниковой системы 6. Затем на внутреннюю рабочую поверхность подогретого до 70-80°С кокиля наносят слой теплоизолирующей краски с определенными параметрами, а на наружную цилиндрическую поверхность - теплоизолирующее покрытие, например, на основе жидкого стекла, дистенсиллиманита и асбеста. При этом снизу кокиля на высоту, равную

35

няется влияние краевого эффекта и не гарантировано отсутствие трещин. Если это расстояние больиге, чем 0,08 высоты кокиля, то замедляется охлаждения рабочих участков бочки, а следовательно, теряются твердость и проч-ость.

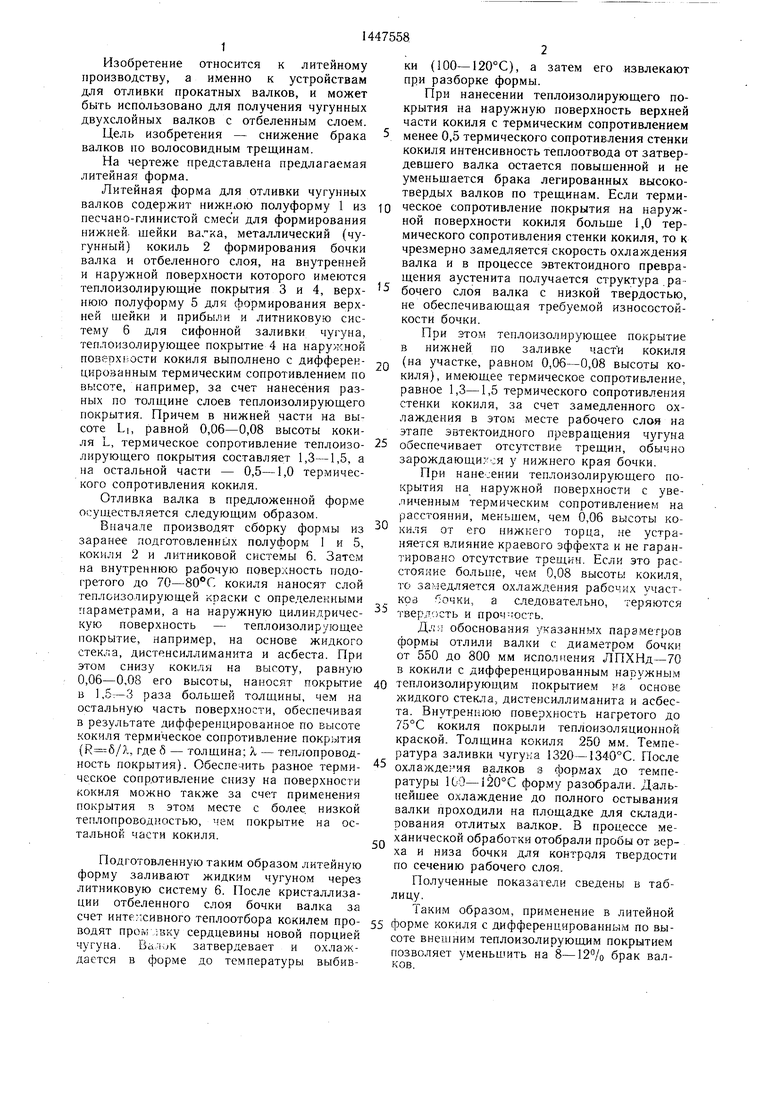

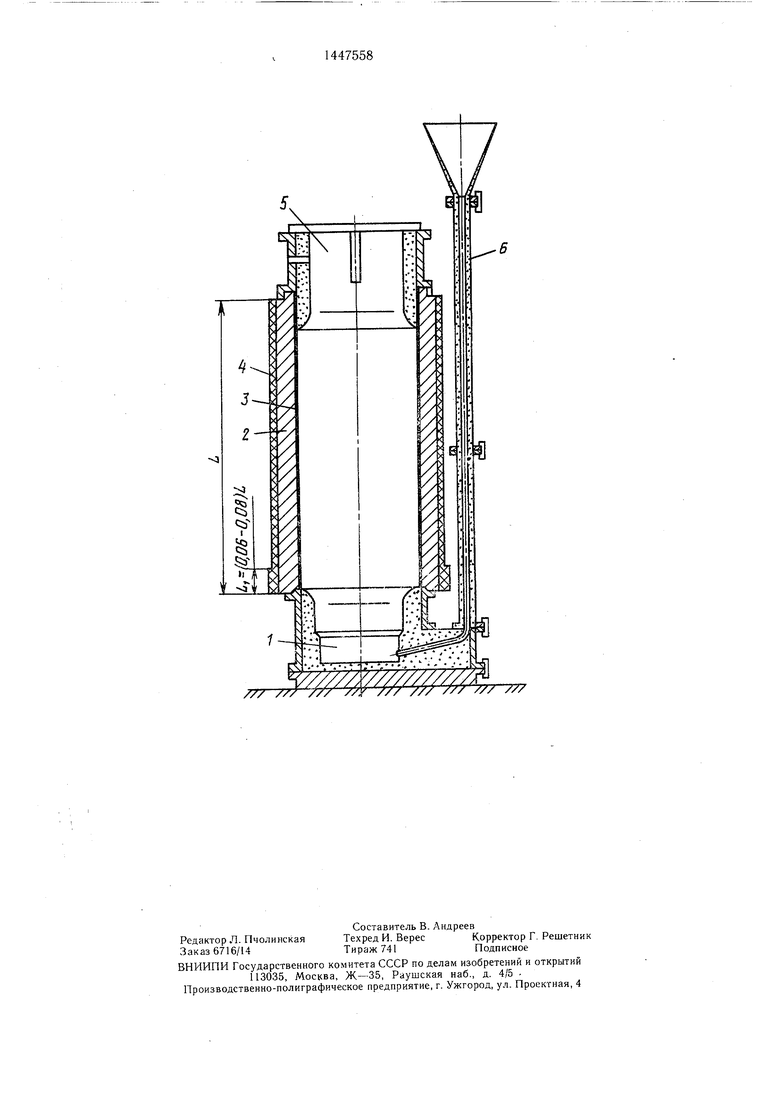

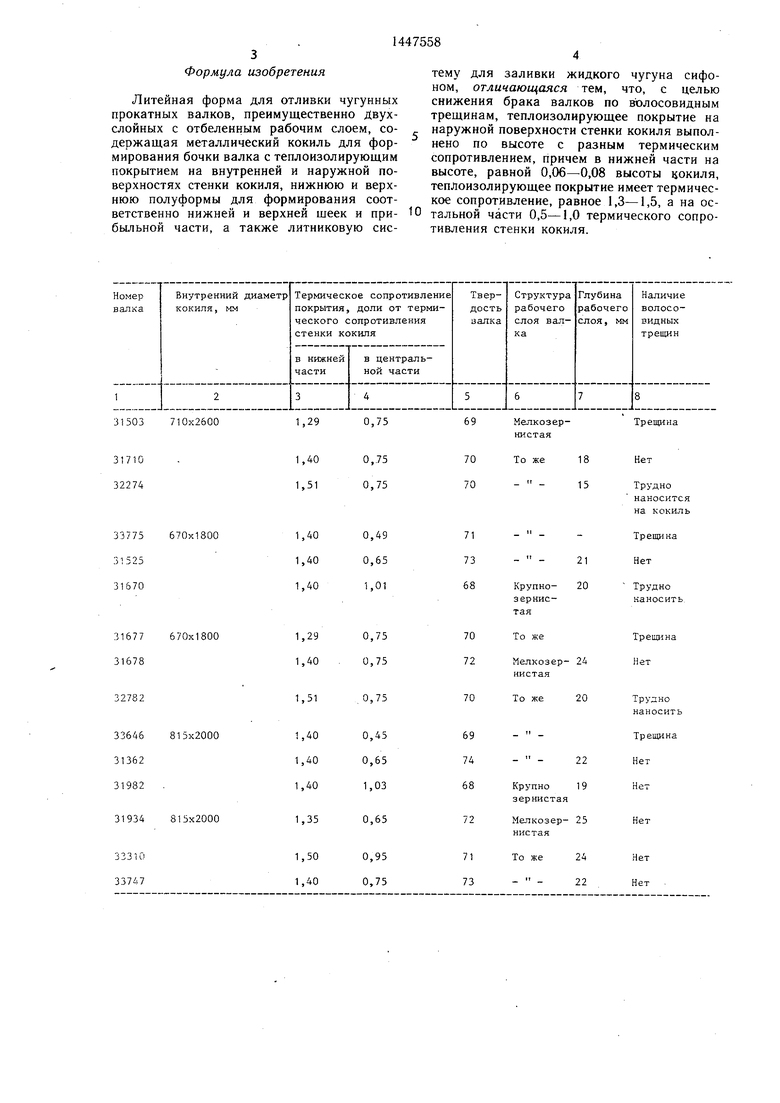

Дли обоснования указанных параметров формы отлили валки с диаметром бочки от 550 до 800 мм исполнения ЛПХНд-70 в кокили с дифференцированным навужны.м

0,06-0,08 его высоты, наносят покрытие дО теплоизолирующим покрытие.м :-га основе в 1,5т-3 раза большей толщины, чем на жидкого стекла, дистенсиллиманита и асбеста. Внутреннюю поверхность нагретого до 75°С кокиля покрыли теплоизоляционной краской. Толщина кокиля 250 мм. Темпеостальную часть поверхности, обеспечивая в результате дифференцированное по высоте кокиля термическое сопротивление покрытия (, где S - толщина; Х - теплопроводратура заливки чугуна 1320-1340°С. После

ность покрытия). Обеспечить разное терми- охлажде; ия валков з формах до температуры 1GQ-i20°C форму разобрали. Дальнейшее охлаждение до полного остывания валки проходили на площадке для складирования отлитых валкор. В процессе механической обработки отобрали пробы от верха и низа бочки для контроля твердости по сечению рабочего слоя.

Полученные показатели сведены в таблицу.

Таким образом, применение в литейной счет интенсивного теплоотбора кокилем про- 55 форме кокиля с дифференцированным по выводят npoivr :вку сердцевины новой порцией соте внешним теплоизолирующим покрытием чугуна. Валок затвердевает и охлаж- позволяет уменьшить на 8-12% брак вал- дается в форме до температуры выбив- ков.

ческое сопр.отивление снизу на поверхности кокиля можно также за счет применения покрытия в этом месте с более, низкой теплопроводностью, чем покрытие на остальной части кокиля.

Подготовленную таким образом литейную форму заливают жидким чугуном через литниковую систему 6. После кристаллизации отбеленного слоя бочки валка за

ки (100-120°С), а затем его извлекают при разборке формы.

При нанесении теплоизолирующего покрытия на наружную поверхность верхней части кокиля с термическим сопротивлением менее 0,5 термического сопротивления стенки кокиля интенсивность теплоотвода от затвердевшего валка остается повышенной и не уменьшается брака легированных высокотвердых валков по треш,инам. Если термическое сопротивление покрытия на наруж- ной поверхности кокиля больше 1,0 термического сопротивления стенки кокиля, то к чрезмерно замедляется скорость охлаждения валка и в процессе эвтектоидного превра- Ш1ения аустенита получается структура ра , .. ..

бочего слоя валка с низкой твердостью, не обеспечивающая требуемой износостой( участке, равном 0,06-0,08 высоты ко- обеспечивает отсутствие трещин, обычно зарождающихся у нижнего края бочки,

киля), имеющее термическое сопротивление, равное 1,3-1,5 термического сопротивления стенки кокиля, за счет замедленного охлаждения в этом месте рабочего слоя на этапе эвтектоидного превращения чугуна

киля от его нижнего торца, не устра

няется влияние краевого эффекта и не гарантировано отсутствие трещин. Если это расстояние больиге, чем 0,08 высоты кокиля, то замедляется охлаждения рабочих участков бочки, а следовательно, теряются твердость и проч-ость.

Дли обоснования указанных параметров формы отлили валки с диаметром бочки от 550 до 800 мм исполнения ЛПХНд-70 в кокили с дифференцированным навужны.м

ратура заливки чугуна 1320-1340°С. После

охлажде; ия валков з формах до температуры 1GQ-i20°C форму разобрали. Дальнейшее охлаждение до полного остывания валки проходили на площадке для складирования отлитых валкор. В процессе механической обработки отобрали пробы от верха и низа бочки для контроля твердости по сечению рабочего слоя.

Формула изобретения

Литейная форма для отливки чугунных прокатных валков, преимущественно Двухслойных с отбеленным рабочим слоем, содержащая металлический кокиль для формирования бочки валка с теплоизолирующим покрытием на внутренней и наружной поверхностях стенки кокиля, нижнюю и верхнюю полуформы для формирования сооттему для заливки жидкого чугуна сифоном, отличающаяся тем, что, с целью снижения брака валков по волосовидным трещинам, теплоизолирующее покрытие на с наружной поверхности стенки кокиля выполнено по высоте с разным термическим сопротивлением, причем в нижней части на высоте, равной 0,06-0,08 высоты кокиля, теплоизолирующее покрытие имеет термическое сопротивление, равное 1,3-1,5, а на осветственно нижней и верхней шеек и при- Ю тальной части 0,5-1,0 термического сопро- быльной части, а также литниковую сие- тивления стенки кокиля.

тему для заливки жидкого чугуна сифоном, отличающаяся тем, что, с целью снижения брака валков по волосовидным трещинам, теплоизолирующее покрытие на наружной поверхности стенки кокиля выполнено по высоте с разным термическим сопротивлением, причем в нижней части на высоте, равной 0,06-0,08 высоты кокиля, теплоизолирующее покрытие имеет термическое сопротивление, равное 1,3-1,5, а на остальной части 0,5-1,0 термического сопро- тивления стенки кокиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная форма для изготовления чугунных прокатных валков с рабочими торцовыми и цилиндрической поверхностями бочки | 1989 |

|

SU1708507A1 |

| ФОРМА ДЛЯ ЛИТЬЯ ВАЛКОВ ЦЕНТРОБЕЖНЫМ СПОСОБОМ | 1998 |

|

RU2148472C1 |

| СПОСОБ ЛИТЬЯ ДВУХСЛОЙНЫХ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 2004 |

|

RU2280534C2 |

| СПОСОБ ОТЛИВКИ ПРОКАТНЫХ ВАЛКОВ | 1995 |

|

RU2073589C1 |

| Литейная форма для отливки листопрокатных валков | 1981 |

|

SU1025492A1 |

| Форма для центробежного литья двухслойных чугунных валков | 1991 |

|

SU1787672A1 |

| Литейная форма для получения чугунных валков | 1985 |

|

SU1360883A1 |

| Способ отливки двухслойных чугунных прокатных валков | 1988 |

|

SU1585067A1 |

| Способ получения износостойких и упругих структур рабочих органов почвообрабатывающих машин | 2019 |

|

RU2743682C2 |

| Чугун для прокатных валков | 1991 |

|

SU1788070A1 |

Изобретение относится к литейному производству, в частности к устройствам дЛя отливки прокатных валков, и может быть использовано для получения чугунных двухслойных валков с отбеленным слоем. Цель изобретения - снижение брака валков по волосовидным трещинам. Литейная форма для отливки чугунных валков содержит нижнюю и верхнюю полуформы из песчано-глинистой смеси для формирования шеек валка, металлический кокиль для формирования бочки и отбеленного слоя, а также литниковую систему для сифонной заливки чугуна. При этом на наружной поверхности кокиля теплоизоляционное покрытие по высоте выполнено с разным термическим сопротивлением, причем в нижней части на высоте, равной 0,06-0,08 высоты кокиля, покрытие имеет термическое сопротивление, равное 1,3-1,5, а на остальной цасти - 0,5-1,0 термического сопротивления кокиля. 1 ил. S

670x1800

670x1800

815x2000

815x2000

/7/ /ту /7/ /7Y /// /// /У/ /X/ ///

| 0 |

|

SU246261A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления чугунных прокатных валков в кокилях | 1984 |

|

SU1256853A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кривошеев А | |||

| Е | |||

| Литые валки | |||

| - М.: Мегаллургиздат, 1957, с | |||

| Приспособление к тростильной машине для прекращения намотки шпули | 1923 |

|

SU202A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

1988-12-30—Публикация

1987-04-20—Подача